一种高熔接痕强度长玻璃纤维增强聚丙烯复合材料及其制备方法与流程

1.本专利涉及一种高熔接痕强度长玻璃纤维增强聚丙烯复合材料及其制备方法,具体来说,涉及一种具有高熔接痕强度特点的聚丙烯复合材料的制备方法。

背景技术:

2.熔接痕是注塑制品件中常见的一种注塑缺陷,多出现在零件的凹槽、孔洞或零件壁厚不均一等位置。它的存在不仅会影响制品的外观,还会对零件的常规力学性能如拉伸、弯曲、压缩等造成影响,增加产品的使用风险。

3.长玻纤增强聚丙烯复合材料是一种具有高刚性、高韧性、耐疲劳、高性价比等诸多优点的高性能工程塑料。其粒子长度一般为10mm-12mm,且内部浸渍的玻纤取向与树脂取向一致。得益于这种特殊的粒子结构,长玻纤增强聚丙烯材料的注塑制品件通常零件内玻纤保留长度较长,这有利于制件内部玻纤形成完整的三维网状结构。相较于短纤增强聚丙烯复合材料来说,它可承受、传递外界更多的冲击、应力载荷等作用,因此被广泛应用于汽车大型注塑件如仪表板骨架、前端框架、门内基板、天窗骨架、全塑尾门等。考虑到熔体流动路程长短以及注塑设备的局限性等因素,这些大体积零件通常采用多浇口设计,零件内不可避免的会产生熔接痕缺陷,这些力学薄弱的缺陷点对于这些承载作用力要求高的功能件来说是一个潜在的性能风险点。相关研究表明,针对玻纤增强类材料来说,熔接痕位置的玻纤取向趋于垂直流动方向,熔接痕强度只能达到正常状态的50%。这一特性更加剧了此类材料注塑件的产品性能风险。因此,改善长玻纤增强聚丙烯复合材料的熔接痕强度具有非常高的市场经济价值和研究意义。

4.目前,人们主要通过零件结构设计、注塑工艺、模具结构等方法改善或优化熔接痕的性能,例如杨扬、钱宇强等人研究了温度、压力、速度等注塑工艺参数对料品熔接痕强度的影响。在实际生产过程中,研究人员通过针阀的开闭时间点、时长等参数也能实现对熔接痕位置的控制。本专利选择从材料配方的角度来改善、优化熔接痕强度,主要通过优选聚丙烯树脂、并在体系中加入黏度小的有机磷酸盐成核剂,最终制备出具有高熔接痕强度特点的长玻纤增强聚丙烯复合材料。这一特点进一步扩展了该材料在大型注塑结构件上的应用价值,并尽可能消除熔接痕薄弱位置可能带来的零件性能风险。

技术实现要素:

5.本发明目的是为了提供一种高熔接痕强度长玻璃纤维增强聚丙烯复合材料及其制备方法,以解决现有技术的上述问题。长玻纤增强聚丙烯材料注塑成型的大型结构件因其多浇口设计,不可避免地产生熔接痕力学薄弱缺陷。因此,本发明旨在通过配方的设计与优化,开发出一款具有高熔接痕强度特点的长玻纤增强聚丙烯材料。它可以进一步扩宽长玻纤增强聚丙烯材料在大型注塑结构件上的应用价值,并削弱熔接痕薄弱位置可能存在的力学性能风险。

6.本发明的目的是通过以下技术方案来实现的。

7.一种高熔接痕强度长玻璃纤维增强聚丙烯复合材料,由以下重量百分比计的原料制备而成:

8.聚丙烯树脂42.6%-72.8%;

9.连续长玻璃纤维20%-50%;

10.相容剂4%;

11.抗氧剂2%;

12.成核剂0.2%-0.4%;

13.润滑剂1%。

14.在整个树脂体系中

15.所述地聚丙烯树脂采用无规共聚与高结晶两种类型以1:1复配的方案,其中无规共聚聚丙烯熔融流动指数为25g/10min,熔点在150℃,高结晶聚丙烯熔融流动指数在60g/10min,熔点在167℃。一方面,无规共聚聚丙烯的低熔点可以保证多股熔体的分子链间有足够的时间进行缠结、渗透的运动,另一方面高结晶聚丙烯具有结晶度高、结晶速率快的特点,其规整有序的分子链分布有利于树脂强度的改善。这种组合设计的思路最大程度上保证了在熔接痕位置中树脂所发挥的强度影响。

16.所述地连续长玻璃纤维直径在15μm,线密度2400tex,并具有高分散特点。在挤出加工的过程中,这一特性有利于降低玻纤在浸渍槽内被张力辊分散的难度,从而保证玻纤单丝与树脂的浸渍效果。

17.所述地相容剂为聚烯烃马来酸酐接枝物,接枝率1.2%。它的作用是改善玻纤与树脂之间的界面结合力,有效保证了复合材料体系内玻纤发挥出增强剂的效果。

18.所述地抗氧剂采用主、辅复配的形式,其中主抗氧剂采用受阻酚类,辅助抗氧剂采用亚磷酸酯类或硫代酯类。

19.所述地成核剂为有机磷酸盐类,微观下它可以促进聚丙烯形成更多的α晶体。一方面其高结晶度有利于改善熔接痕区域内的树脂强度,另一方面熔体前沿的成核助剂可以减少聚丙烯在玻纤表面结晶的概率,削弱熔接痕区域垂直流动方向的玻纤取向对强度性能的影响。

20.所述地润滑剂为硬脂酸钙。它兼具内、外润滑剂的作用,既可以降低加工过程中分子链间的摩擦作用,又能在模具金属表面与产品之间形成一层薄膜,有利于脱模过程。

21.本发明还提供了上述高熔接痕强度长玻璃纤维增强聚丙烯复合材料的制备方法,具体包括如下步骤:

22.(1)将聚丙烯树脂、抗氧剂、成核剂、润滑剂、相容剂等按照一定的质量比例倒入混料机中,混料均匀。其中混料时长5min,转速设定为500r/min。

23.(2)将混好的料品投入到挤出机的主喂料口。挤出机各区段温度:一区170℃;二区175℃;三区185℃;四区195℃;五区210℃;六区235℃;七区265℃;八区270℃;九区280℃,螺杆转速:450r/min。

24.(3)将玻纤纱卷置于纱架上,连续玻纤纤维经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。模腔温度设定280℃

25.(4)启动挤出机,同时缓慢牵引玻纤。熔融树脂经螺杆剪切块、输送块作用最终进

入模腔,并附着在模腔内移动的玻纤上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm的塑料粒子。

26.本发明的原理如下:

27.聚丙烯基料采用无规共聚聚丙烯和高结晶聚丙烯的组合复配设计。一方面考虑到无规共聚聚丙烯的熔程长,熔点低,因此熔接痕区域两股或多股熔体内分子链活性保留时间长,加大了分子链间相互缠结、渗透的程度,这一过程有利于熔接痕区域树脂强度的提高。另一方面考虑到高结晶聚丙烯具有结晶度高、结晶速率快的特点,其规整有序的分子链结构同样有助于改善熔接痕位置的树脂强度。

28.选择有机磷酸盐类α成核剂。该助剂分子量低,黏度小,与聚合物之间的相互作用力小,因此熔体在流动时其流动速率快,易富集在熔体前端。当两头熔体相汇时,富集在熔体前端的助剂分子会率先成核,促使聚丙烯以相同的伸长速率向空间各个方向放射生长。一方面它可以促进聚丙烯形成更多的α晶型,有利于改善熔接痕位置的树脂强度,另一方面熔体前沿的成核助剂可以减少聚丙烯在玻纤表面结晶的概率,削弱熔接痕区域垂直流动方向的玻纤取向对强度所产生的消极影响。

29.与现有技术相比有益效果:

30.从材料角度方面优化熔接痕强度的这一种方式具有零件结构优化熔接痕强度无法比拟的成本优势。后续再结合注塑工艺、模具结构设计等措施,将会更大程度上规避因熔接痕注塑缺陷而带来的产品使用风险。

31.区别于其他研究采用不同种类的树脂、矿物填料等方式来改善熔接痕强度,本发明通过优选聚丙烯基料、加入有机磷酸盐类成核助剂的方式,改善复合材料的熔接痕强度,避免了整个体系内因引入其他物质而对材料本身的强度、热性能、长期稳定性、刮擦等其他性能产生影响。

具体实施方式

32.原材料

33.无规共聚聚丙烯pp-1,熔体流动速率:25g/10min,熔点:150℃,市售

34.高结晶聚丙烯pp-2,熔体流动速率:60g/10min,熔点:167℃,市售

35.普通聚丙烯pp-3,熔体流动速率:60g/10min,熔点:167℃,市售

36.连续长玻璃纤维:se4805,线密度:2400tex,欧文斯科宁

37.相容剂:聚烯烃马来酸酐接枝物(pp-g-mah),hw-501,嘉兴华雯化工有限公司

38.抗氧剂:主抗氧剂、辅助抗氧剂混合物,自制

39.成核剂:有机磷酸盐类,gh-1,市售

40.润滑剂:硬脂酸钙,青岛赛诺新材料有限公司

41.表征方式

42.拉伸性能,熔接痕强度、非熔接痕强度,测试标准iso 527,测试条件:5mm/min,样条制备:样条模具为一模两出设计,其中非熔接痕样条为一端进胶,熔接痕样条为两端进胶,样条尺寸:170mm*10mm*4mm

43.弯曲性能,熔接痕强度、非熔接痕强度,测试标准iso 178,测试条件:跨距64mm,测试速度2mm/min,样条制备:从上述拉伸样条中间部分截取即可,样条尺寸:80mm*10mm*4mm

44.实施例1:

45.将31.4kg聚丙烯树脂pp-1、31.4kg聚丙烯树脂pp-2,2kg抗氧剂、0.2kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

46.实施例2:

47.将31.35kg聚丙烯树脂pp-1、31.35kg聚丙烯树脂pp-2,2kg抗氧剂、0.3kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

48.实施例3:

49.将31.3kg聚丙烯树脂pp-1、31.3kg聚丙烯树脂pp-2,2kg抗氧剂、0.4kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

50.对比例1:

51.将62.7kg聚丙烯树脂pp-1,2kg抗氧剂、0.3kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

52.对比例2:

53.将62.7kg聚丙烯树脂pp-2,2kg抗氧剂、0.3kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

54.对比例3:

55.将62.7kg聚丙烯树脂pp-3,2kg抗氧剂、0.3kg gh-1、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料

品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

56.对比例4:

57.将31.5kg聚丙烯树脂pp-1、31.5kg聚丙烯树脂pp-2,2kg抗氧剂、1kg硬脂酸钙、4kg pp-g-mah倒入混料机中,混料均匀。同时将玻纤纱卷置于纱架上,连续玻纤经导纱辊、张力架、进纱板进入模腔内,从模腔另一侧模头穿出。上述准备工作完成后,启动挤出机,将混合均匀的料品倒入挤出机主喂料口,熔融树脂经螺杆剪切块、输送块作用最终进入模腔内,并附着在受牵引机力作用而移动的玻纤表面上。被树脂包裹的玻纤经水冷、风干、切粒、干燥后,最终形成长度为10mm-12mm,玻纤含量为30%的塑料粒子。

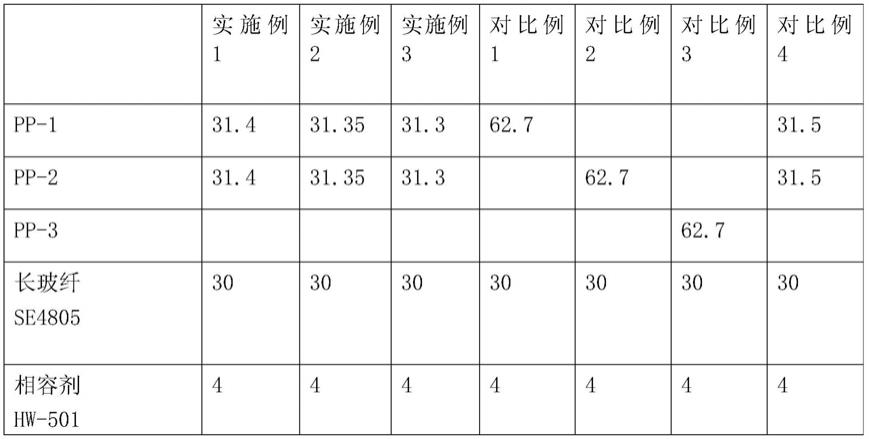

58.具体的配方设计、测试数据见下表1所示:

59.表1配方设计及数据

60.[0061][0062]

根据表1数据可以得出:

[0063]

从实施例1、实施例2、实施例3对比中可以看出,随着成核剂含量的增加,拉伸、弯曲性能的熔接痕强度保持率先上升,而后基本维持不变。这说明成核剂在0.3%之后基本上就处于饱和状态,体系内提供再多的晶核其强度提升的效果也不会太明显。

[0064]

从实施例2、对比例1、对比例2、对比例3对比中可以看出,材料体系中采用无规共聚聚丙烯和高结晶聚丙烯的复配设计方案有利于拉伸、弯曲熔接痕强度保持率的提高,优于聚丙烯体系只采用无规共聚、高结晶或者普通聚丙烯类型。

[0065]

从实施例2、对比例4对比中可以看出,有机磷酸盐类成核剂在熔接痕强度改善方面具有非常重要的作用,明显高于未加入成核剂的方案。

[0066]

综上,通过综合聚丙烯基料优化、体系内引入有机磷酸盐类成核剂两种配方优化方案,长玻纤增强聚丙烯材料的熔接痕强度有明显的优化和改善,这一特点可降低大型功能注塑件在使用时可能引发的性能风险,增加了零件的设计自由度。

[0067]

以上所述仅作为本发明的优选实施方法,应当明确,对于本技术领域的普通技术人员来说,在不脱离本发明原因的前提还可以做出若干改进,这些改进、构造、特征、原理所做的等效变化和修饰,均包括于本发明专利申请范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1