一种溴化接枝剂及其制备方法和应用与流程

本发明涉及一种接枝剂,尤其涉及一种溴化接枝剂及其制备方法和应用,属于高分子材料。

背景技术:

1、作为最重要的合成橡胶品种之一,由异丁烯和少量异戊二烯为原料采用阳离子聚合共聚而成的丁基橡胶(butyl rubber,简称iir)被广泛应用于制造车用轮胎的内胎、气密层、硫化胶囊等领域。

2、然而,丁基橡胶分子链具有较高的不饱和度且取代基甲基呈对称排列,这种分子结构决定了其不可避免的存在耐臭氧老化差、挤出胀大效应显著、硫化焦烧时间长,硫化速度低等问题,导致丁基橡胶可加工性能无法满足日渐多样化的加工需求和应用场景,成为丁基橡胶材料拓展应用的瓶颈。

3、因此,如何对丁基橡胶改性,使其具有更为优异的应用性能,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供一种溴化接枝剂,该溴化接枝剂作为对丁基橡胶的改性剂能够将丁基橡胶改性为溴化丁基橡胶,并且使溴化丁基橡胶包括尺寸稳定性、硫化加工性能等在内的性能得到显著改善,从而拓宽了丁基橡胶的应用范围。

2、本发明还提供一种溴化接枝剂的制备方法,该制备方法得到的溴化接枝剂能够使对丁基橡胶进行改性,并且使改性后的溴化丁基橡胶具有优异的加工性能。

3、本发明还提供一种溴化丁基橡胶,该溴化丁基橡胶包括前述溴化接枝剂,因此加工性能优异,具体表现在其具有更低的不饱和度、透气量以及挤出膨大比、更短的硫化烧焦时间以及正硫化时间、更长的静态臭氧性能裂口时间以及更高的支化度。

4、本发明还提供一种橡胶产品,该橡胶产品由上述溴化丁基橡胶加工得到,该橡胶产品在抗老化性、产品尺寸稳定性等方面具有优异的表现。

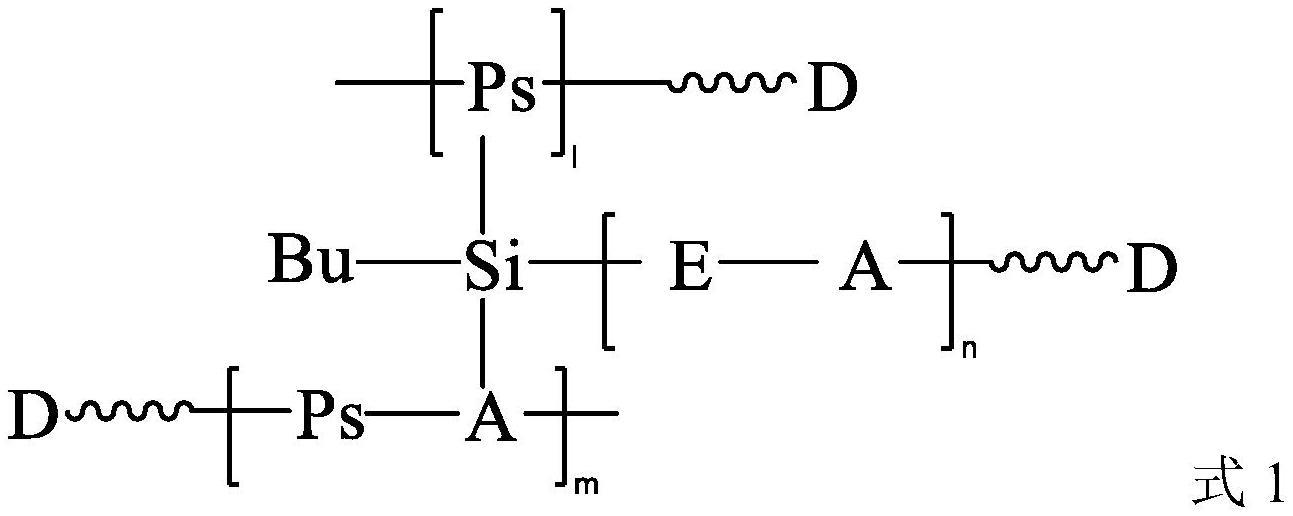

5、本发明提供一种溴化接枝剂,所述溴化接枝剂具有式1所示的结构:

6、

7、其中,bu为叔丁基,ps为苯乙烯的均聚嵌段,e为二溴化的1,3-丁二烯均聚嵌段,a为二溴化的异戊二烯均聚嵌段,d为数均分子量不高于1000的1,3-丁二烯均聚物,l≥1,m≥1,n≥1;

8、所述溴化接枝剂中,溴元素的质量百分含量为15%~25%。

9、如上所述的溴化接枝剂,其中,所述溴化接枝剂的数均分子量为70000~90000,分子量分布为10.16~11.65。

10、如上所述的溴化接枝剂,其中,所述溴化接枝剂通过包括以下过程的方法制备得到:

11、使第一原料体系在40~50℃反应20~30min后向体系中加入第一单体以及第一结构调节剂a,随后在50~60℃反应40~50min,得到第一嵌段体系;向所述第一嵌段体系加入第一有机溴化剂以及第一分子量调节剂,升温至70~80℃后加入第一有机溴化引发剂并反应3~4h,得到第一溴化体系;

12、使第二原料体系在40~50℃反应30~40min后向体系中加入第二单体,随后在50~60℃反应50~60min,得到第二嵌段体系;向所述第二嵌段体系加入第二有机溴化剂以及第二分子量调节剂,升温至70~80℃后加入第二有机溴化引发剂并反应2~3h,得到第二溴化体系;

13、使第三原料体系在60~70℃反应20~30min后,得到第三嵌段体系;

14、将所述第二溴化体系以及第三嵌段体系加入所述第一溴化体系后,在80-90℃下加入叔丁基三卤代硅烷偶联剂并反应130~150min,然后加入活化封端剂反应20~30min,得到所述溴化接枝剂;

15、其中,所述第一原料体系包括异戊二烯、第一结构调节剂b、第一聚合引发剂;所述第二原料体系包括异戊二烯、第二结构调节剂、第二聚合引发剂;第三原料体系包括第三单体、第三结构调节剂、第三聚合引发剂;

16、所述第一单体和活化封端剂为1,3-丁二烯,所述第二单体和第三单体为苯乙烯。

17、如上所述的溴化接枝剂,其中,有机溴化剂的质量与所述第一原料体系中的异戊二烯、第一结构调节剂b、第一单体、第一结构调节剂a、第一分子量调节剂以及第一有机溴化引发剂的质量比为1:(0.2-0.3):(0.001-0.003):(0.4-0.5):(0.001-0.003):(0.002-0.005):(0.002-0.005);和/或,

18、所述有机溴化剂的质量与所述第二原料体系中的异戊二烯、第二结构调节剂、第二单体、第二分子量调节剂以及第二有机溴化引发剂的质量比为1:(0.1-0.2):(0.001-0.003):(0.2-0.3):(0.001-0.003):(0.001-0.003);和/或,

19、所述有机溴化剂的质量与所述第三单体以及第三结构调节剂的质量比为1:(0.05-0.1):(0.001-0.003);

20、其中,所述有机溴化剂的质量为所述第一有机溴化剂与第二溴化剂的总质量,且所述第一有机溴化剂与所述第二有机溴化剂的质量比为(0.7-0.8):(0.2-0.3)。

21、如上所述的溴化接枝剂,其中,所述叔丁基三卤代硅烷偶联剂与聚合引发剂的摩尔比为2:1~5:1;

22、所述聚合引发剂由所述第一聚合引发剂、第二聚合引发剂以及第三聚合引发剂组成。

23、本发明还提供一种溴化接枝剂的制备方法,包括以下步骤:

24、使第一原料体系在40~50℃反应20~30min后向体系中加入第一单体以及第一结构调节剂a,随后在50~60℃反应40~50min,得到第一嵌段体系;向所述第一嵌段体系加入第一有机溴化剂以及第一分子量调节剂,升温至70~80℃后加入第一有机溴化引发剂并反应3~4h,得到第一溴化体系;

25、使第二原料体系在40~50℃反应30~40min后向体系中加入第二单体,随后在50~60℃反应50~60min,得到第二嵌段体系;向所述第二嵌段体系加入第二有机溴化剂以及第二分子量调节剂,升温至70~80℃后加入第二有机溴化引发剂并反应2~3h,得到第二溴化体系;

26、使第三原料体系在60~70℃反应20~30min后,得到第三嵌段体系;

27、将所述第二溴化体系以及第三嵌段体系加入所述第一溴化体系后,在80-90℃下加入叔丁基三卤代硅烷偶联剂并反应130~150min,然后加入活化封端剂反应20~30min,得到所述溴化接枝剂;

28、其中,所述第一原料体系包括异戊二烯、第一结构调节剂b、第一聚合引发剂;所述第二原料体系包括异戊二烯、第二结构调节剂、第二聚合引发剂;第三原料体系包括第三单体、第三结构调节剂、第三聚合引发剂;

29、所述第一单体和活化封端剂为1,3-丁二烯,所述第二单体和第三单体为苯乙烯;

30、

31、其中,bu为叔丁基,ps为苯乙烯的均聚嵌段,e为二溴化的1,3-丁二烯均聚嵌段,a为二溴化的异戊二烯均聚嵌段,d为数均分子量不高于1000的1,3-丁二烯均聚物,l≥1,m≥1,n≥1;

32、所述溴化接枝剂中,溴元素的质量百分含量为15%~25%。

33、本发明还提供一种溴化丁基橡胶,所述溴化丁基橡胶由上述任一项所述的溴化接枝与包括异丁烯和异戊二烯的体系发生聚合反应得到;

34、所述溴化接枝剂、异丁烯以及异戊二烯的质量比为(9~12):(85~90):(1~3)。

35、如上所述的溴化丁基橡胶,其中,所述溴化丁基橡胶通过包括以下过程的方法制备得到:

36、在-95~-85℃下,向所述溴化接枝剂的溶解体系中加入第一稀释剂、异丁烯以及异戊二烯后,调节温度为-100℃~-90℃,得到第一体系;

37、在-95~-85℃下混合第二稀释剂以及共引发剂并陈化40~50min,得到第二体系;

38、混合第一体系以及第二体系并反应1-3h后终止反应,得到所述溴化丁基橡胶。

39、如上所述的溴化丁基橡胶,其中,反应主体、第一稀释剂、第二稀释剂以及共引发剂的质量比为1:(1~2):(0.1~0.2):(0.002~0.005);

40、所述反应主体的质量为所述溴化接枝剂、异丁烯以及异戊二烯的总质量。

41、本发明还提供一种橡胶制品,所述橡胶制品由上述任一项所述的溴化丁基橡胶加工得到。

42、本发明的溴化接枝剂用于对丁基橡胶进行改性,其特殊的结构以及溴含量能够使改性后的溴化丁基橡胶具有溴结构稳定、支化度高以及饱和度高的特点,从而有利于提升溴化丁基橡胶的硫化加工特性(更短的硫化烧焦时间以及正硫化时间)、加工尺寸稳定性(更低的挤出膨大比)、抗老化(更长的静态臭氧性能裂口时间)以及气密性能(更低的透气量)。

43、因此,由上述溴化丁基橡胶加工得到的橡胶产品在硫化加工特性、产品尺寸稳定性、抗老化性、气密性等方面具有优异的表现。

- 还没有人留言评论。精彩留言会获得点赞!