一种界面超组装聚脲/多孔材料/氧化铝功能膜的制备方法

1.本发明属于膜科学技术领域,具体涉及一种界面超组装聚脲/多孔材料/氧化铝功能膜的制备方法。

背景技术:

2.近年来,含有纳米尺寸通道的膜材料是构建纳流控离子传输器件的理想材料。目前很多膜材料主要是基于相分离方法制备得到的聚合物膜,一般具有相对疏松且不规整的孔道,在可控的离子传输领域受到了限制。反观,有序介孔薄膜因其具有规整的孔径,可调节的孔道尺寸以及可控的膜厚度得到了广泛的关注。相比较于其他的纳米通道膜材料,介孔具有高的孔隙率以及规整的孔结构,但是这也导致介孔薄膜的机械性能比较差。针对于此问题,目前仍然没有很好的解决方法。

3.专利cn111766285a公开了一种pdda修饰的介孔氧化硅/阳极氧化铝膜、超组装制备方法及应用,以f127和teos为原料制备介孔氧化硅前驱体溶液,采用旋涂的方法,在堵好孔的aao基底上制备一层超薄的介孔氧化硅涂层;经过蒸发诱导自组装过程,得到规整排列有序的介孔氧化硅框架;煅烧除去模板剂f127和pmma之后,得到ms/aao膜,然后将ms/aao膜浸渍在0.02wt%~1.0wt%的pdda水溶液中,在ms一侧修饰上带有永久正电荷的pdda,得到pdda@ms/aao复合膜,然而pdda作为一种聚阳离子,仅仅是静电吸附在介孔硅孔道内,虽然能够检测氨基酸的种类,但并不能从根本上解决无机介孔氧化硅材料的机械稳定性,且检测性能也会受到机械性能的限制,在实际应用中仍然面临着挑战。

技术实现要素:

4.本发明的目的就是为了解决上述问题而提供一种界面超组装聚脲/多孔材料/氧化铝功能膜的制备方法,通过界面聚合方法,在介孔氧化硅薄膜表面生长一层聚脲,增加介孔氧化硅薄膜的稳定性以及防水能力。

5.本发明的目的通过以下技术方案实现:

6.一种界面超组装聚脲/多孔材料/氧化铝功能膜的制备方法,包括以下步骤:

7.(1)采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜,得到介孔氧化硅/氧化铝(ms/aao)复合膜;

8.(2)配置合成聚脲单体的水油相溶液;

9.(3)将pei滴加到ms/aao膜表面,并将水分挥发至干;

10.(4)将tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯发生界面聚合反应,生成致密的聚脲薄膜,得到具有高机械性能的pmsa复合膜。

11.本发明通过界面超组装方法,在pmma的辅助下,制备得到具有有序孔道的ms/aao复合膜,之后通过界面聚合方法在ms的表面生长具有超高机械性能以及防水能力的聚脲涂层,最终得到的pmsa薄膜呈现出一定的防水性能,具有非常好的热稳定性,在实际应用中具有潜在的价值。

12.进一步地,步骤(1)具体包括以下步骤:

13.(1-1)采用聚甲基丙烯酸甲酯对aao进行堵孔处理;

14.(1-2)将聚甲基丙烯酸甲酯溶液旋涂到aao基底上;

15.(1-3)旋涂后的pmma/aao膜干燥,确保pmma渗透到aao孔内;

16.(1-4)配制介孔氧化硅的前驱体溶液,60℃下预聚合;

17.(1-5)配制f127模板剂溶液;

18.(1-6)将预聚合的介孔氧化硅滴加到f127模板剂溶液中,室温下搅拌,得到最终的介孔氧化硅前驱体溶液;

19.(1-7)将介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上;

20.(1-8)在40℃下蒸发诱导自组装24h,100℃下热聚合24h,得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜。

21.进一步地,步骤(1-1)具体方法为:将2.3-2.7g的聚甲基丙烯酸甲酯(pmma)溶解到23ml-27ml的丙酮溶液中,40-45℃加热搅拌至溶解。

22.本发明采用aao作为基底,aao含有丰富的纳米尺寸离子传输通道,另外其作为介孔氧化硅的基底,起到支撑层的作用。采用pmma作为堵孔试剂,能够将介孔硅规整的生长在aao基底上。在氧化铝表面生长了一层介孔氧化硅膜,一方面介孔氧化硅表面含有丰富的羟基,可以与aao之间的羟基发生超组装相互作用,提供丰富的纳米通道;另外,介孔氧化硅表面的羟基可以与pei链上的氨基之间产生非共价键的范德华力,将pei聚合物链嫁接在ms膜的表面。

23.进一步地,步骤(1-2)旋涂转速为3000-3500转,旋涂时间为30-40秒。本发明采取旋涂方法制备介孔氧化硅层,采用这种方法可以得到均匀的介孔薄膜。

24.进一步地,步骤(1-3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5-6h。

25.进一步地,步骤(1-4)具体方法为:制备预聚合的介孔氧化硅寡聚物,将2-2.2g的硅酸四乙酯加入到10-12g的无水乙醇和1.0-1.5g的去离子水和0.5-0.6g的0.2m盐酸混合溶液中,60℃下预聚合1h。

26.本发明采取界面聚合方法来制备聚脲涂层,此方法简单副产物低,能够将涂层很好的生长在介孔氧化硅表面起到保护氧化硅薄膜的作用。

27.进一步地,步骤(1-5)配制f127模板剂溶液具体方法为:将0.8-1g的f127溶解到9-12g的无水乙醇中,超声分散溶解至澄清。

28.进一步地,步骤(1-7)将200-250μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3000-3500转,旋涂时间为40-60秒。

29.进一步地,步骤(2)配置合成聚脲单体的水油相溶液具体方法为:配置1.0-1.8w/v%的聚乙烯亚胺(pei)水溶液,将110~260mg的50wt%的pei溶液溶解于55-65ml的去离子水中;之后配置0.3-0.8w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.01-0.05g的tdi溶解于55-65ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中。优选地,采用1.5w/v%的pei和0.5w/v%的tdi单体来制备聚脲,pei聚合物链含有丰富的氨基,可以保证更好的形成聚脲膜,且在此浓度条件下可以得到胶连程度高且更加致密的聚脲膜。

30.本发明采用聚脲作为介孔氧化硅的修饰涂层,聚脲具有非常好的机械稳定性,防

水性能,防腐性能以及非常好的热稳定性,可以提高ms/aao复合膜的机械性能,提高其实际应用价值。

31.进一步地,步骤(3)中将200-250μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

32.步骤(4)中将160-200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,整个反应在60℃下进行,是为了保证pei与tdi有一个相对较快的反应速率;界面聚合反应时间是1min是为了保持膜致密的情况下维持膜具有一定的渗透性,确保了其潜在的应用价值。

33.本发明首先是通过界面超组装方法制备了一种介孔氧化硅/氧化铝复合膜,之后通过界面聚合方法在介孔氧化硅表面生长了一层防水、防腐、抗冲击的聚脲涂层,能够提高ms/aao的防水性能以及机械稳定性,具有潜在的实际应用价值。其中,聚脲作为一种具有良好机械性能的涂料,其具有防腐,防水耐磨的特性,能够很好地提高材料的机械性能,其还具有优异的热稳定性,可以在100-120℃条件下长期使用,另外,可以承受短时间300℃左右的热冲击,因此可以考虑采用聚脲图层来增加材料的机械稳定性。相比较于ms/aao,聚脲修饰的介孔氧化硅/氧化铝复合膜(pmsa),其具有疏水的外表面,起到了防水的作用,因此在水中具有非常好的稳定性,具有潜在的实际应用价值。

附图说明

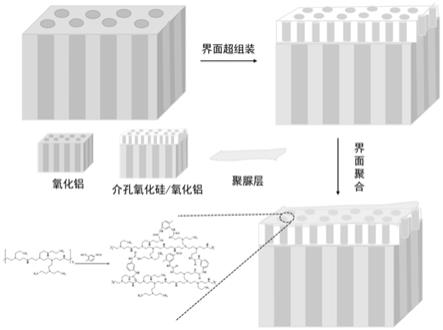

34.图1是本发明制备pmsa复合膜的制备流程图;

35.图2是本发明制备得到的pmsa复合膜的光学图片;

36.图3是本发明制备得到的ms/aao复合膜与pmsa复合膜的表面形貌对比图;

37.图4是本发明制备得到的ms/aao复合膜以及pmsa复合膜的截面对比图;

38.图5是本发明制备得到的pmsa复合膜表面的点元素分析图;

39.图6是本发明制备的pmsa复合膜的表面元素分布图;

40.图7是本发明制备的ms/aao复合膜与pmsa复合膜的表面亲疏水对比图。

具体实施方式

41.下面结合附图和具体实施例对本发明进行详细说明。

42.实施例1

43.pmsa复合膜的制备方法,具体包括以下步骤:

44.步骤1:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

45.(1-1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.3g的聚甲基丙烯酸甲酯(pmma)溶解到23ml的丙酮溶液中,40℃加热搅拌至溶解;

46.(1-2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3000转,旋涂时间为30秒;

47.(1-3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5-6h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

48.(1-4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,

将2g的硅酸四乙酯加入到10g的无水乙醇和1.0g的去离子水和0.5g的0.2m盐酸混合溶液中,60℃下预聚合1h;

49.(1-5)配制f127模板剂溶液:将0.8g的f127溶解到9g的无水乙醇中,超声分散溶解至澄清;

50.(1-6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

51.(1-7)之后,将200μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3000转,旋涂时间为40秒;

52.(1-8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜

53.步骤2:之后配置合成聚脲单体的水油相溶液:首先是配置1.0w/v%的聚乙烯亚胺(pei)水溶液,将110mg的50wt%的pei溶液溶解于55ml的去离子水中;之后配置0.3w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.0165g的tdi溶解于55ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中;

54.步骤3:之后,首先将200μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

55.步骤4:之后,160μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜,便得到最终具有高机械性能的pmsa复合膜。

56.图1为实施例1首先通过界面超组装方法在aao基底上生长了一层介孔氧化硅复合膜,之后通过界面聚合方法在介孔氧化硅表面生长一层防水聚脲涂层,便可得到最终的具有可防水性能的聚脲/介孔氧化硅/氧化铝复合膜(pmsa)。

57.图2为实施例1制备得到的pmsa复合膜的光学图片,图2a是pmsa复合膜的模型图。图2(b-f)分别是在ms/aao表面生长一层至五层的聚脲涂层。

58.实施例2

59.pmsa复合膜的制备方法,具体包括以下步骤:

60.步骤1:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

61.(1-1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.5g的聚甲基丙烯酸甲酯(pmma)溶解到25ml的丙酮溶液中,42℃加热搅拌至溶解;

62.(1-2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3200转,旋涂时间为35秒;

63.(1-3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5.5h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

64.(1-4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,将2.1g的硅酸四乙酯加入到11g的无水乙醇和1.25g的去离子水和0.55g的0.2m盐酸混合溶液中,60℃下预聚合1h;

65.(1-5)配制f127模板剂溶液:将0.9g的f127溶解到10g的无水乙醇中,超声分散溶解至澄清;

66.(1-6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

67.(1-7)之后,将220μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3200转,旋涂时间为50秒;

68.(1-8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜

69.步骤2:之后配置合成聚脲单体的水油相溶液:首先是配置1.5w/v%的聚乙烯亚胺(pei)水溶液,将180mg的50wt%的pei溶液溶解至60ml的去离子水中;之后配置0.5w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.03g的tdi溶解于60ml的正己烷中,将配置好的两种溶液放在60℃的烘箱中;

70.步骤3:之后,首先将220μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

71.步骤4:之后,220μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜,便得到最终具有高机械性能的pmsa复合膜。

72.实施例3

73.pmsa复合膜的制备方法,具体包括以下步骤:

74.步骤1:首先是采用界面超组装方法在aao基底上生长一层有序的介孔氧化硅薄膜;

75.(1-1)在制备ms之前,首先采用聚甲基丙烯酸甲酯对aao进行堵孔处理,具体方法是将2.7g的聚甲基丙烯酸甲酯(pmma)溶解到27ml的丙酮溶液中,45℃加热搅拌至溶解;

76.(1-2)之后将聚甲基丙烯酸甲酯溶液旋涂到aao基底上,旋涂转速是3500转,旋涂时间为40秒;

77.(1-3)旋涂后的pmma/aao膜在通风橱中干燥两个小时,之后在200℃的烘箱中5-6h,确保pmma能够渗透到aao孔内,从而起到堵孔的作用;

78.(1-4)之后配制介孔氧化硅的前驱体溶液,首先制备预聚合的介孔氧化硅寡聚物,将2.2g的硅酸四乙酯加入到12g的无水乙醇和1.5g的去离子水和0.6g的0.2m盐酸混合溶液中,60℃下预聚合1h;

79.(1-5)配制f127模板剂溶液:将1g的f127溶解到12g的无水乙醇中,超声分散溶解至澄清;

80.(1-6)将8g预聚合的硅酸四乙酯缓慢滴加到f127模板剂溶液中,室温下搅拌1h,得到最终的介孔氧化硅前驱体溶液;

81.(1-7)之后,将250μl的介孔氧化硅前驱体溶液旋涂到堵孔的aao基底上,旋涂转速为3500转,旋涂时间为60秒;

82.(1-8)之后在40摄氏度下蒸发诱导自组装24h,100℃下热聚合24h,便可得到最终的介孔氧化硅/氧化铝(ms/aao)复合膜

83.步骤2:之后配置合成聚脲单体的水油相溶液:首先是配置1.8w/v%的聚乙烯亚胺(pei)水溶液,将260mg的50wt%的pei溶液溶解至65ml的去离子水中;之后配置0.8w/v%的2,4-二异氰酸甲苯酯(tdi),称取约0.05g的tdi溶解于65ml的正己烷中,将配置好的两种溶

液放在60℃的烘箱中;

84.步骤3:之后,首先将250μl的pei滴加到ms/aao膜表面,待其在60℃中将水分挥发至干;

85.步骤4:之后,200μl的tdi溶液滴加到含有pei聚合物链的ms/aao表面,两相之间的氨基与异氰酸酯在60℃的烘箱中发生界面聚合反应,反应时间为1min,生成致密的聚脲薄膜,便得到最终具有高机械性能的pmsa复合膜。

86.以实施例1为例,对制得的pmsa复合膜进行测试

87.1、pmsa复合膜的形貌表征图

88.小心的将ms/aao以及pmsa剪切成一小片,之后将其用导电胶粘贴在扫描台上,ms/aao以及pmsa复合膜的表面以及截面形貌进行观察。图3对比了ms/aao复合膜ms一侧的表面形貌以及pmsa复合膜的pu-ms表面形貌。其中图3a,b是ms/aao复合膜ms一侧的表面相貌,可以看到介孔氧化硅生长在aao基底上;图3c,d是表面生长了pu层的ms/aao膜,可以看到其表面相比较于ms/aao表面,一层聚脲涂层生长在ms/aao表面。

89.图4是ms/aao复合膜以及pmsa复合膜的截面图,在ms/aao复合膜表面生长了一层聚脲涂层。图5是对pmsa复合膜表面进行点扫,分别在pmsa表面选取了两个点,可以发现均含有丰富的氮元素,这也表明聚脲涂层成功的生长在ms/aao复合膜表面。图6是对pmsa表面的元素进行面扫,可以看到氮元素均匀的分布在选取的ms表面上,这说明聚脲涂层均匀的生长在go层的表面。

90.2、pmsa复合膜的亲疏水性测试

91.图7是对ms/aao复合膜以及pmsa复合膜的亲疏水性进行了测试。将0.2μl的水滴滴加到膜的表面,测试其稳定后的接触角并进行拍照记录。图7a是ms/aao复合膜的接触角,当水滴滴加到介孔氧化硅的表面,很快水滴铺展开来,基本上没有明显的接触角,这是由于ms光滑的通道壁以及非常好的亲水性所导致的。图7b-f是修饰了不同层数(1-5次)聚脲的pmsa复合膜的亲疏水性,可以看到修饰了聚脲的pmsa复合膜表面具有非常好的防水性,说明聚脲起到了保护层的作用,赋予了其潜在的实际应用价值。

92.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1