一种溴化接枝剂及其制备方法和应用与流程

本发明涉及一种接枝剂,尤其涉及一种溴化接枝剂及其制备方法和应用,属于高分子材料。

背景技术:

1、作为最重要的合成橡胶品种之一,由异丁烯和少量异戊二烯为原料采用阳离子聚合共聚而成的丁基橡胶(butyl rubber,简称iir)被广泛应用于制造车用轮胎的内胎、气密层、硫化胶囊等领域。

2、然而,丁基橡胶分子链具有较高的不饱和度且取代基甲基呈对称排列,这种分子结构决定了其不可避免的存在耐臭氧老化差、挤出胀大效应显著、硫化焦烧时间长,硫化速度低等问题,导致丁基橡胶可加工性能无法满足日渐多样化的加工需求和应用场景,成为丁基橡胶材料拓展应用的瓶颈。

3、因此,如何对丁基橡胶改性,使其具有更为优异的应用性能,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供一种溴化接枝剂,该溴化接枝剂作为对丁基橡胶的改性剂能够将丁基橡胶改性为溴化丁基橡胶,并且使溴化丁基橡胶包括尺寸稳定性、硫化加工性能、机械强度、气密性等在内的性能得到显著改善,从而拓宽了丁基橡胶的应用范围。

2、本发明还提供一种溴化接枝剂的制备方法,该制备方法得到的溴化接枝剂能够使对丁基橡胶进行改性,并且使改性后的溴化丁基橡胶具有优异的加工性能。

3、本发明还提供一种溴化丁基橡胶,该溴化丁基橡胶包括前述溴化接枝剂,因此加工性能优异,具体表现在其具有更低的门尼粘度、透气量以及挤出胀大比、更短的硫化烧焦时间以及正硫化时间、更高的机械强度以及更高的支化度。

4、本发明还提供一种橡胶产品,该橡胶产品由上述溴化丁基橡胶加工得到,该橡胶产品在机械强度、产品尺寸稳定性等方面具有优异的表现。

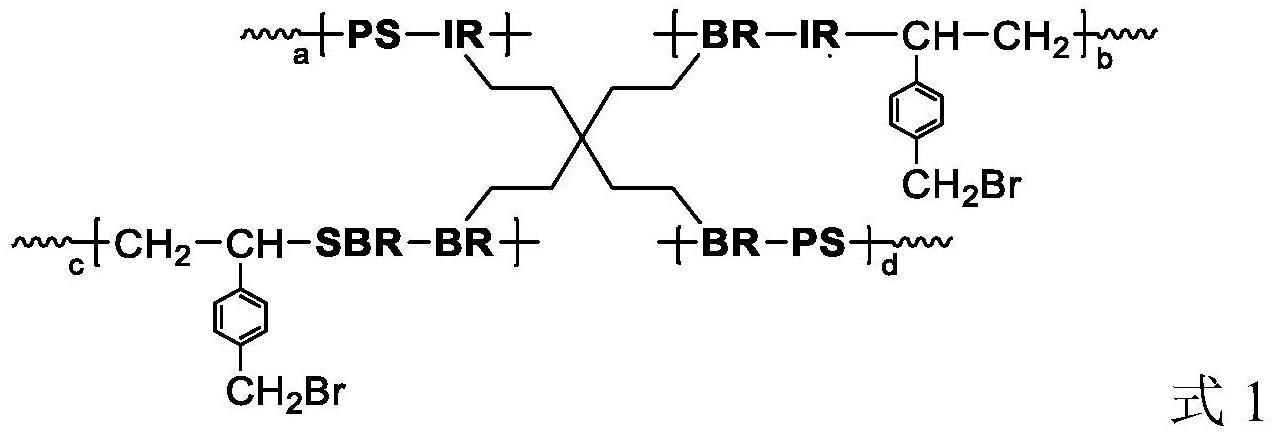

5、本发明第一方面提供一种溴化接枝剂,其中,所述溴化接枝剂具有式1 所示的结构:

6、

7、其中,br为1,3-丁二烯均聚嵌段,ir为异戊二烯均聚嵌段,ps为苯乙烯均聚嵌段,sbr为苯乙烯和1,3-丁二烯的无规共聚嵌段,a≥1,b≥1,c≥ 1,d≥1;

8、所述溴化接枝剂中,溴元素的质量百分含量为10~16%。

9、本发明的溴化接枝剂用于对丁基橡胶进行溴化改性以得到溴化丁基橡胶。本发明不限定该溴化接枝剂的分子量,只要满足该结构以及溴元素质量百分含量的聚合物均为本发明的溴化接枝剂。

10、该溴化接枝剂是一种四元四杂臂星型溴化接枝剂,即该接枝剂包括四个聚合物取代基团且四个聚合物取代基团由四个均聚物嵌段独立得或以不同的组合形成。具体的,该溴化接枝剂可以看成是被四个聚合物取代基团取代的 3,3-二乙基戊烷,其中,一个聚合物取代基团为异戊二烯与苯乙烯的嵌段共聚物,一个聚合物取代基团为1,3-丁二烯、异戊二烯与对溴甲基苯乙烯的嵌段共聚物,一个聚合物取代基团为1,3-丁二烯与苯乙烯的嵌段共聚物,一个聚合物取代基团为1,3-丁二烯,苯乙烯与丁二烯的无规共聚与对溴甲基苯乙烯的嵌段共聚物。

11、本发明溴化接枝剂具有较高的溴元素质量百分含量,还具有全伯位溴结构,且全伯位溴结构是通过加成聚合反应生成,而非通过离子取代生成,并阻断溴结构异构化的条件,避免了溴化丁基橡胶中溴结构的分子重排,提高了溴化丁基橡胶中全伯位溴结构的稳定性,不仅有利于解决丁基橡胶因高饱和度导致的双键少难硫化的问题,还有利于提高硫化速度。同时,加成聚合反应还可避免副产物溴化氢的生成,降低溴化氢对环境的污染。

12、此外,从结构上看,该溴化接枝剂的四元四杂臂星型结构能够破坏丁基橡胶规整的分子结构,通过增大链段的无序性使得改性后的溴化丁基橡胶能够获得更低的门尼粘度,极大降低加工能耗,同时溴化接枝剂中的ps链段、 sbr链段和对溴甲基苯乙烯中含有一定量的不饱和乙烯基,增大了分子链段的内旋转,能够使丁基橡胶获得良好的粘弹性能,从而减小了挤出胀大效应,确保改性后的溴化丁基橡胶具有优异的加工尺寸稳定性。

13、本发明的溴化接枝剂中的ps链段、sbr链段、对溴甲基苯乙烯中含有大量的具有刚性大、空间位阻大的特点的苯环结构,能够使改性后的溴化丁基橡胶具有优异的机械强度和气密性。

14、因此,本发明的溴化接枝剂具备溴结构稳定、无序度高的特点,利用该溴化接枝剂对丁基橡胶改性能够有利于改性后溴化丁基橡胶硫化加工性能、挤出胀大效应、气密性和机械强度的改善,进而使改性后溴化丁基橡胶具有优异的加工性能以满足各种不同的应用需求。

15、进一步地,发明人发现,所述溴化接枝剂的数均分子量为110000~120000,分子量分布为17.12~18.64时,能够在更高的经济效益下实现对溴化丁基橡胶加工性能的进一步促进作用。

16、在一种具体的实施方式中,所述溴化接枝剂通过包括以下过程的方法制备得到:

17、使3,9-二氧[5.5]螺环十一烷与卤化剂在催化剂的作用下反应得到偶联剂 1,5-二卤-3,3-二(2-卤乙基)戊烷;

18、使异戊二烯、第一结构调节剂、第一引发剂混合,并在40~50℃下反应30~40min得到第一反应体系,向所述第一反应体系中加入1,3-丁二烯、第二结构调节剂至50~60℃反应30~40min,形成-br-ir-链段,再加入对溴甲基苯乙烯在60~70℃下反应60~80min,得到第一嵌段体系;

19、使1,3-丁二烯、第三结构调节剂、第二引发剂在40~50℃下反应40~50min,得到第二反应体系,向所述第二反应体系中加入1,3-丁二烯、苯乙烯在 60~70℃下反应60~70min,形成-br-sbr-链段,再加入对溴甲基苯乙烯,在 70~80℃下反应90~110min,得到第二嵌段体系;

20、使1,3-丁二烯、第四结构调节剂、第三引发剂混合,并在40~50℃下反应 40~50min后得到第三反应体系,向所述第三反应体系中加入苯乙烯、第五结构调节剂在50~60℃反应40~60min后,形成-br-ps-链段,得到第三嵌段体系;

21、使异戊二烯、第六结构调节剂、第四引发剂混合,并在40~50℃下反应 30~40min得到第四反应体系,向所述第四反应体系中加入苯乙烯、第七结构调节剂在50~60℃下反应30~40min,形成-ir-ps-嵌段,得到第四嵌段体系;

22、将所述第二嵌段体系、所述第三嵌段体系以及第四嵌段体系加入所述第一嵌段体系后,加入所述偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷,并在80~90 ℃下反应130~150min得到所述溴化接枝剂。

23、具体的,在偶联剂的制备过程中,卤化剂选自液氯或液溴中的一种,优选液溴。催化剂选自盐酸和甲醇的混合水溶液,混合水溶液中盐酸的摩尔浓度为0.4~0.9mo/l。

24、在一种具体的实施方式中,以反应物总质量的100%计算,偶联剂的制备过程包括使100%的反应物,1%~5%的催化剂溶于100%~200%的溶剂中,在 60~80℃下反应1~3h,再加入20%~40%质量浓度为10%~20%的氢氧化钠溶液终止反应,再加入200%~300%的一氯甲烷萃取、分离、洗涤、干燥后得到偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷。其中,反应物按照质量百分含量包括10%~30%的3,9-二氧[5.5]螺环十一烷与70%~90%的卤化剂。

25、上述制备方法分别包括偶联剂的制备、第一嵌段体系的制备、第二嵌段体系的制备、第三嵌段体系的制备、第四嵌段体系的制备,以及第一嵌段体系、第二嵌段体系、第三嵌段体系以及第四嵌段体系通过偶联剂偶联的过程。能够理解的是,前述第一嵌段体系、第二嵌段体系、第三嵌段体系、第四嵌段体系的制备步骤之间无任何关系,可分别各自制备,彼此不分先后。

26、上述制备方法利用偶联剂将五种具有不同结构的br链段、ir链段、ps 链段、sbr链段和对溴甲基苯乙烯组合在一个大分子链上形成具有全伯位溴结构的四元四杂臂星型聚合物,该制备方法中对溴甲基苯乙烯能够直接参与阴离子反应,在整个过程无挥发性有机物及副产物hbr的生成,可省去对副产物hbr的碱洗回收过程,因此该制备方法具有绿色环保、工艺流程短、生产成本低的优点。

27、在制备过程中,可以通过对各个原料的用量、制备时间的进一步把控等因素实现目标分子量的溴化接枝剂的制备。

28、作为一种优选的实施方式,当在所述第一嵌段体系的制备中,溴化剂与所述异戊二烯、所述第一结构调节剂、所述1,3-丁二烯、所述第二结构调节剂的质量比为1:(0.3~0.4):(0.001~0.004):(0.2~0.3):(0.001~0.003);和/ 或,

29、在所述第二嵌段体系的制备中,溴化剂与所述1,3-丁二烯、所述第三结构调节剂、所述1,3-丁二烯、所述苯乙烯的质量比为1:(0.2~0.3): (0.001~0.003):(0.2~0.3):(0.3~0.4);和/或,

30、在所述第三嵌段体系的制备中,溴化剂与所述1,3-丁二烯、所述第四结构调节剂、所述苯乙烯、所述第五结构调节剂的质量比为1:(0.2~0.3): (0.001~0.003):(0.3~0.4):(0.002~0.004);和/或,

31、在所述第四嵌段体系的制备中,溴化剂与所述异戊二烯、所述第六结构调节剂、所述苯乙烯、所述第七结构调节剂的质量比为1:(0.2~0.3): (0.001~0.003):(0.1~0.2):(0.001~0.003)时,不仅能够制备得到适宜分子量的溴化接枝剂,更够通过提高产物的收率的方式增加该制备方法的经济效益。

32、需要注意的是,所述溴化剂为对溴甲基苯乙烯,所述溴化剂的质量为在所述第一嵌段体系制备中的对溴甲基苯乙烯与所述第二嵌段体系制备中的对溴甲基苯乙烯的质量之和;

33、所述第一嵌段体系制备中的对溴甲基苯乙烯与所述第二嵌段体系制备中的对溴甲基苯乙烯的质量比为(0.5~0.7):(0.3~0.5)。

34、能够理解的是,在偶联剂、第一嵌段体系、第二嵌段体系、第三嵌段体系、第四嵌段体系的制备过程中除了加入以上组分外,还需加入溶剂。进一步地,溶剂在以上各制备过程中加入的质量为溴化剂质量的1~2倍。溶剂选自直链烷烃、芳烃和环烷烃,具体可选自戊烷、己烷、辛烷、庚烷、环己烷、苯、甲苯、二甲苯和乙苯中的一种,优选己烷。

35、此外,本发明的溴化接枝剂全程在无水无氧的条件下进行制备,因此在制备之初,需要利用惰性气体对反应条件进行保护。

36、在一种具体的实施方式中,第一引发剂、第二引发剂、第三引发剂、第四引发剂均为烃基单锂化合物,即rli,其中r是含有1~20个碳原子的饱和脂肪族烃基、脂环族烃基、芳烃基或者上述基团的复合基。第一聚合引发剂、第二聚合引发剂以及第三聚合引发剂各自独立地选自正丁基锂、仲丁基锂、甲基丁基锂、苯基丁基锂、萘锂、环己基锂、十二烷基锂中的一种,优选正丁基锂。各个引发剂的加入量由目标溴化接枝剂的分子量决定,例如通过下式计算丁基锂的物质的量:

37、丁基锂摩尔量(mol)=胶总质量m(g)/分子量m(g/mol)

38、其中,胶总质量是指目标溴化接枝剂的预计制备质量,分子量是指目标溴化接枝剂的分子量。

39、第一结构调节剂、第二结构调节剂、第三结构调节剂、第四结构调节剂、第五结构调节剂、第六结构调节剂、第七结构调节剂均为用于在聚合反应中产生溶剂化效应的极性有机化合物,各自独立地选自二乙二醇二甲醚(dge)、四氢呋喃(thf)、乙醚、乙基甲醚、苯甲醚、二苯醚、乙二醇二甲醚(dme)、三乙胺中的一种,优选四氢呋喃(thf)。

40、进一步地,所述偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷与所述聚合引发剂的摩尔比为(1~3):1;所述聚合引发剂由所述第一引发剂、第二引发剂、第三引发剂、第四引发剂组成。

41、本发明的溴化接枝剂利用偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷将五种不同结构的br链段、ir链段、ps链段、sbr链段与对溴甲基苯乙烯组合在一个大分子链上形成具有全伯位溴结构的四元四杂臂星型共聚物,不同链段可在一起协同发挥作用,最终使本发明的溴化接枝剂能够用于对丁基橡胶进行改性,并使改性后的溴化丁基橡胶具有优异的硫化加工性能、尺寸稳定性、气密性以及机械性能。

42、本发明第二方面提供一种溴化接枝剂的制备方法,包括以下步骤:

43、使3,9-二氧[5.5]螺环十一烷与卤化剂在催化剂的作用下反应得到偶联剂 1,5-二卤-3,3-二(2-卤乙基)戊烷;

44、使异戊二烯、第一结构调节剂、第一引发剂混合,并在40~50℃下反应 30~40min得到第一反应体系,向所述第一反应体系中加入1,3-丁二烯、第二结构调节剂至50~60℃反应30~40min,形成-br-ir-链段,再加入对溴甲基苯乙烯在60~70℃下反应60~80min,得到第一嵌段体系;

45、使1,3-丁二烯、第三结构调节剂、第二引发剂在40~50℃下反应40~50min,得到第二反应体系,向所述第二反应体系中加入1,3-丁二烯、苯乙烯在60~70℃下反应60~70min,形成-br-sbr-链段,再加入对溴甲基苯乙烯,在 70~80℃下反应90~110min,得到第二嵌段体系;

46、使1,3-丁二烯、第四结构调节剂、第三引发剂混合,并在40~50℃下反应 40~50min后得到第三反应体系,向所述第三反应体系中加入苯乙烯、第五结构调节剂在50~60℃反应40~60min后,形成-br-ps-链段,得到第三嵌段体系;

47、使异戊二烯、第六结构调节剂、第四引发剂混合,并在40~50℃下反应 30~40min得到第四反应体系,向所述第四反应体系加入苯乙烯、第七结构调节剂在50~60℃下反应30~40min,形成-ir-ps-嵌段,得到第四嵌段体系;

48、将所述第二嵌段体系、所述第三嵌段体系以及第四嵌段体系加入所述第一嵌段体系后,加入所述偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷,并在80~90 ℃下反应130~150min得到所述溴化接枝剂;

49、所述溴化接枝剂具有式1所示的结构,

50、

51、其中,br为1,3-丁二烯均聚嵌段,ir为异戊二烯均聚嵌段,ps为苯乙烯均聚嵌段,sbr为苯乙烯和1,3-丁二烯的无规共聚嵌段,a≥1,b≥1,c≥ 1,d≥1;

52、所述溴化接枝剂中,溴元素的质量百分含量为10~16%。

53、该制备方法的具体介绍与前述第一方面中提及的方法相同,此处不再赘述。

54、该制备方法以异戊二烯、苯乙烯和1,3-丁二烯作为反应单体以不同的组合或单独进行聚合,并最终采用偶联剂1,5-二卤-3,3-二(2-卤乙基)戊烷偶合各个聚合物,制备出四元四杂臂星型溴化接枝剂。

55、本发明第三方面提供一种溴化丁基橡胶,所述溴化丁基橡胶由前述第一方面所述的溴化接枝剂或第二方面所述的制备方法制备得到的溴化接枝剂与包括异丁烯和异戊二烯的体系发生聚合反应得到;

56、所述溴化接枝剂、异丁烯以及异戊二烯的质量比为(4~8):(85~90):(6~7)。

57、由于溴化接枝剂具有稳定性高、无序度高的特点,因此按照上述原料的比例通过改性接枝得到的溴化丁基橡胶具有较低的门尼粘度、优异的硫化加工性能、尺寸稳定性、气密性以及机械强度。

58、本发明不限定具体的采用溴化接枝剂对丁基橡胶改性的方法。

59、在一种具体的实施方式中,所述溴化丁基橡胶通过包括以下过程的方法制备得到:

60、在-90~-80℃下,向所述溴化接枝剂的溶解体系中加入第一稀释剂、异丁烯以及异戊二烯后,控制温度为-100~-90℃,得到第一体系;

61、在-95~-85℃下混合第二稀释剂以及共引发剂并陈化20~30min,得到第二体系;

62、混合第一体系以及第二体系并反应5-7h后终止反应,得到所述溴化丁基橡胶。

63、上述第一体系和第二体系的制备先后顺序无特别限定。

64、本发明不限定溴化接枝剂的溶解方式,例如,将溴化接枝剂加入稀释剂和溶剂体积之比为7:3~3:7的混合溶剂中,搅拌60~80min直至溴化接枝剂溶解。稀释剂选自稀释剂选自卤代烷烃,其中卤代烷烃中的卤素原子可以为氯、溴或氟,卤代烷烃中的碳原子数为c1-c4,例如选自一氯甲烷、二氯甲烷、四氯化碳、二氯乙烷、四氯丙烷、七氯丙烷、一氟甲烷、二氟甲烷、四氟乙烷、六氟化碳、氟丁烷中的一种,优选二氯甲烷。

65、进一步地,所述溴化接枝剂与所述异戊二烯、所述异丁烯、所述第一稀释剂、所述第二稀释剂、所述共引发剂的质量比为(4~8):(6~7):(85~90): (100~200):(10~20):(0.3~0.8)。需要指出的是,这里的异丁烯和异戊二烯是指聚合物制备丁基橡胶的原料。

66、此外,反应的终止可以通过添加终止剂实现。终止剂例如选自甲醇、乙醇、丁醇中的一种或多种,当终止反应后,对反应体系凝聚、洗涤并干燥得到本发明的溴化丁基橡胶。

67、上述制备过程中,第一稀释剂和第二稀释剂各自独立地选自一氯甲烷、二氯甲烷、四氯化碳、二氯乙烷、四氯丙烷、七氯丙烷、一氟甲烷、二氟甲烷、四氟乙烷、六氟化碳、氟丁烷中的一种,优选二氯甲烷。

68、共引发剂为烷基卤化铝和质子酸的组合物。烷基卤化铝选自一氯二乙基铝、一氯二异丁基铝、二氯甲基铝、倍半乙基氯化铝、倍半异丁基氯化铝、二氯正丙基铝、二氯异丙基铝、二甲基氯化铝和乙基氯化铝中的至少一种,优选倍半乙基氯化铝。质子酸选自hcl、hf、hbr、h2so4、h2co3、h3po4和hno3中的一种,优选hcl。其中,共引发剂总加入量为加入反应单体质量的0.2%~0.7%,质子酸与烷基卤化铝的摩尔比为0.05:1~0.2:1。

69、本发明第四方面提供一种橡胶制品,所述橡胶制品由第三方面的溴化丁基橡胶加工得到。

70、本发明的橡胶制品具有硫化加工性能、尺寸稳定性、气密性、机械强度均表现优异的特点。

71、本发明的溴化接枝剂用于对丁基橡胶进行改性,其特殊的结构以及溴含量能够使改性后的溴化丁基橡胶具有溴结构稳定、支化度高、门尼粘度低的特点,从而有利于提升溴化丁基橡胶的硫化加工特性(更短的硫化烧焦时间以及正硫化时间)、加工尺寸稳定性(更低的挤出膨大比)、机械强度(更高的拉伸强度)以及气密性能(更低的透气量)。

72、因此,由上述溴化丁基橡胶加工得到的橡胶产品在硫化加工特性、产品尺寸稳定性、机械强度、气密性等方面具有优异的表现。

- 还没有人留言评论。精彩留言会获得点赞!