一种自发热材料及其制备方法、自发热重力毯及其生产方法与流程

1.本技术涉及重力毯填料技术领域,更具体地说,它涉及一种自发热材料及其制备方法、自发热重力毯及其生产方法。

背景技术:

2.随着现在工作、生活节奏的加快,我们经常会感到身体累,心也累,紧接着压力、焦虑、失眠,接踵而至。而重力毯是一种按照人体10%的体重为重量标准设计的健康辅助毯,重量通常在1.8kg到11.3kg之间,盖着它,仿佛被人拥抱着入睡。重力毯就是利用深度接触压力原理,刺激身上的压力点,使神经系统得到放松,皮质的血清素和褪醇的水平降低,褪黑素增加,降低了心率和血压,从而使人的神经系统得到放松,情绪舒缓,同时减轻自身压力,得到更高效的睡眠。

3.重力毯的填充料是高密度塑料球颗粒,一般由高密度聚乙烯(hdpe)制造,这是一种无臭、无毒的食品级填充料,它们密度大,重量轻,为重力毯提供了一种很好的质地;而且十分耐用,支持使用洗衣机或烘干机。但高密度聚乙烯存在不能自发热的缺点,特别是重力毯在冬天使用时,由于其自身不会发热导致人们会感觉到冷,从而降低人们对重力毯的体验感。

4.针对上述中的相关技术,发明人认为重力毯在温度较低的环境下使用时存在保暖效果差的问题,因此限制了其使用与发展。

技术实现要素:

5.为了提高重力毯保暖效果,从而发挥其使用与发展。本技术提供一种自发热材料及其制备方法、自发热重力毯及其生产方法。

6.第一方面,本技术提供一种自发热材料,采用如下的技术方案:

7.一种自发热材料,由包括以下重量份的原料制成:高密度聚乙烯30-50份、改性聚丙烯腈-膨胀石墨凝胶10-20份和保温复合颗粒2-4份。

8.通过采用上述技术方案,由于聚丙烯腈自身具有良好的蓬松性及保温性能;但聚丙烯腈分子中缺少亲水性集团,吸湿效果差,因而通过对聚丙烯腈进行改性处理,可提高聚丙烯腈的亲水吸湿性能,结合聚丙烯腈自身的保暖性,使得改性后的聚丙烯腈具有吸湿发热的效果;膨胀石墨具有良好的比表面积大和独特的孔道结构的特性,膨胀石墨不仅能够增强改性聚丙烯腈的吸湿性和增大吸湿容量,也起到了固定空气从而隔热的作用;保温复合颗粒能够增强自发热材料的保温能力,防止外部环境将聚丙烯腈的热量吸走;因而在改性聚丙烯腈-膨胀石墨凝胶和保温复合颗粒两者共同作用下形成的自发热材料具有吸湿性好,自发热效果突出的优异特性。

9.优选的,还包括1-3重量份的纳米银离子粉。

10.通过采用上述技术方案,添加纳米银离子粉使自发热材料具有良好的抗菌性。

11.优选的,还包括4-5重量份的碳纤维。

12.通过采用上述技术方案,碳纤维不仅具有良好的导热性而且可以作为增强材料提高自发热材料的力学性能。

13.优选的,所述改性聚丙烯腈-膨胀石墨凝胶的制备方法为:所述改性聚丙烯腈-膨胀石墨凝胶的制备方法为:将淀粉与聚丙烯腈共混并溶于环丁砜溶剂中,加热并搅拌形成改性聚丙烯腈溶液;将膨胀石墨超声分散于水中,得到膨胀石墨分散液;将改性聚丙烯腈溶液与膨胀石墨分散液共混、超声,得到改性聚丙烯腈-膨胀石墨分散液;将改性聚丙烯腈-膨胀石墨分散液封装在反应釜中,并通过溶剂热反应,得到改性聚丙烯腈-膨胀石墨凝胶。

14.通过采用上述技术方案,以淀粉天然的亲水、亲和性为聚丙烯腈分子引入大量氨基、羟基等亲水性集团,从而大大提高了聚丙烯腈的吸湿性,使聚丙烯腈能够迅速捕捉空气中自由运动的水分子,利用能量守恒定律将动能转化为热能,结合聚丙烯腈自身良好的保暖性,实现聚丙烯腈吸湿发热的优良特性;且膨胀石墨因其具有超大的比表面积和独特的孔道结构,故能够增强聚丙烯腈的吸湿性和增大吸湿容量;故制得的改性聚丙烯腈-膨胀石墨凝胶具有优异的吸湿放热特性。

15.优选的,所述淀粉与聚丙烯腈的重量比为(1-10):(10-20)。

16.通过采用上述技术方案,优化了淀粉与聚丙烯腈的配比,采用该配比使得改性后的聚丙烯腈具有更加的吸湿性。

17.优选的,所述淀粉与聚丙烯腈混合时的加热温度为40-80℃,搅拌时间为4-8h。

18.通过采用上述技术方案,优化了淀粉与聚丙烯腈混合时的加热温度和搅拌时间,有利于更好地制备改性聚丙烯腈-膨胀石墨凝胶。

19.优选的,所述保温复合颗粒的制备方法为:将沸石置于酸溶液中进行搅拌,取出后清洗制得吸附颗粒;将吸附颗粒与水混合制得悬浮液,将十八烷基二甲基叔胺添加到所得悬浮液中进行有机改性,干燥后得到有机改性沸石;将所得有机改性沸石、乙醚和十二烷酸进行加热混合,直至乙醚完全蒸发后,将产物干燥制得保温复合颗粒。

20.通过采用上述技术方案,由于沸石具有良好的吸附性,而将沸石进行酸化处理可进一步提高其吸附性;当沸石经过有机改性后,增加其对十二烷酸的相容性,进而增加对十二烷酸的负载量;而十二烷酸本身具有良好的保温性能,故由改性后的沸石作为十二烷酸的载体形成的保温复合颗粒不仅具有良好的保温功能而且具有优异的稳定性。

21.第二方面,本技术提供一种防蚊面料的制备方法,采用如下的技术方案:

22.一种自发热材料的制备方法,包括以下步骤:

23.s1,将相应的重量份的原料进行混合,形成混合料;

24.s2,将所述混合料进行熔融挤出,造粒得到母粒;

25.s3,将所述母粒进行干燥,得到自发热材料。

26.通过采用上述技术方案,制备方法简单,易操作,且制备出的自发热材料具有优异的吸湿发热效果。

27.第三方面,本技术提供一种自发热重力毯,采用如下的技术方案:

28.一种自发热重力毯,包括依次设置的第一织物层、填料袋和第二织物层,所述填料袋位于第一织物层与第二织物层之间,所述填料袋内填充有上述的自发热材料。

29.通过采用上述技术方案,使用自发热材料为填料制备出的重力毯不需要借助外力的作用下,通过吸收人体散发的湿气,当湿气降温液化后,散发的热量被自发热材料吸收,

从而提高重力毯温度。

30.第四方面,本技术提供一种自发热重力毯的生产方法,采用如下的技术方案:

31.一种自发热重力毯的制备方法,包括以下步骤:

32.缝制填料袋:将两层棉质布料四周缝制,制成填料袋,并留有供自发热材料倒入的开口;

33.封闭填料袋:称量自发热材料并从上述开口中倒入填料袋中,并将填料袋的开口缝合;并将填料袋的经向和纬向进行缝制;

34.缝制重力毯:依次第一织物层、填料袋和第二织物层的四周缝制在一起,并缝制重力毯的经向和纬向。

35.通过采用上述技术方案,利用具有吸湿性好、自发热效果突出的自发热材料作为填料,制备出的重力毯具有自发热功能,该功能性符合广大消费者的需求,因此拓宽了重力毯的使用前景。

36.综上所述,本技术具有以下有益效果:

37.1由于本技术采用改性聚丙烯腈-膨胀石墨凝胶具有吸湿性能好、自发热效果突出的特性,在与保温复合颗粒的配合下,使形成的自发热材料具有良好的吸湿发热效果和长效性;

38.2、本技术通过在自发热材料中添加纳米银离子粉,使形成的自发热材料具有良好的抗菌效果;

39.3、本技术通过在自发热材料中添加碳纤维,使形成的自发热材料具有良好的热传导性和力学性能。

具体实施方式

40.以下结合制备例和实施例对本技术作进一步详细说明。

41.制备例和实施例中所用的相关原材料中:

42.高密度聚乙烯牌号为:fhc-7260;纳米银离子粉型号为:ms-k009;碳纤维牌号为:a70 cf-20 hhc;聚丙烯腈牌号为:cp2015;环丁砜cas登录号为126-33-0;膨胀石墨牌号为:yh-200;沸石堆积密度为1700kg/cm3;十八烷基而甲基叔胺cas登录号为:68390-97-6;十二烷酸cas登录号为:143-07-7;棉质布料的型号为:hyd-1074;棉质布料克重为为210g/m2;第一织物和第二织物为毛毯布,货号为1005,且为本公司自产产品。

43.制备例

44.改性聚丙烯腈-膨胀石墨凝胶的制备例

45.制备例1

46.本制备例制备了一种改性聚丙烯腈-膨胀石墨凝胶,具体方法如下:

47.s11,将充分干燥的10kg淀粉和20kg聚丙烯腈溶于50kg的环丁砜溶剂中,在40℃下搅拌8h混合均匀,制备成淀粉-聚丙烯腈共混溶液;

48.s12,将2kg膨胀石墨分散于0.1l去离子水中,超声10min,得到稳定分散的膨胀石墨;

49.s13,将淀粉-聚丙烯腈溶液与上述分散的膨胀石墨共混,超声0.5h,得到稳定分散的改性聚丙烯腈-膨胀石墨分散液;

50.s14,将上述改性聚丙烯腈-膨胀石墨分散液转移至高压反应釜中,在180℃温度下反应12h,得到改性聚丙烯腈-膨胀石墨凝胶。

51.制备例2

52.制备例2与制备例1不同的是,s11中,将1kg淀粉与10kg聚丙烯腈混合。

53.制备例3

54.制备例3与制备例1不同的是,s11中,将1kg淀粉与20kg聚丙烯腈混合。

55.制备例4

56.制备例4与制备例1不同的是,s11中,将10kg淀粉与10kg聚丙烯混合。

57.制备例5

58.制备例15与制备例1不同的是,s11中,淀粉与聚丙烯腈加热搅拌时的温度为80℃,搅拌时间为4h。

59.保温复合颗粒的制备例

60.制备例6

61.本制备例制备了一种保温复合颗粒,具体方法如下:

62.s21,将平均粒径为500nm的1kg沸石粉体置于浓度为10wt%的7.5l的硫酸溶液中搅拌8h后清洗制得吸附颗粒;

63.s22,将1kg吸附颗粒与4l水混合制得悬浮液,再将0.2kg十八烷基二甲基叔胺添加到悬浮液中,加热搅拌后并进行干燥得到有机改性沸石,其中加热温度为55℃,搅拌时间为70min;

64.s23,将1kg有机改性沸石与3kg乙醚混合均匀得到分散液;

65.s24,将0.35kg十二烷酸添加到上述分散液中进行逐步加热搅拌,其中升温速度为5℃/h,最高温度为50℃,直至乙醚完全蒸发后,将所得产物干燥后制得保温复合颗粒。

66.实施例

67.实施例1-11

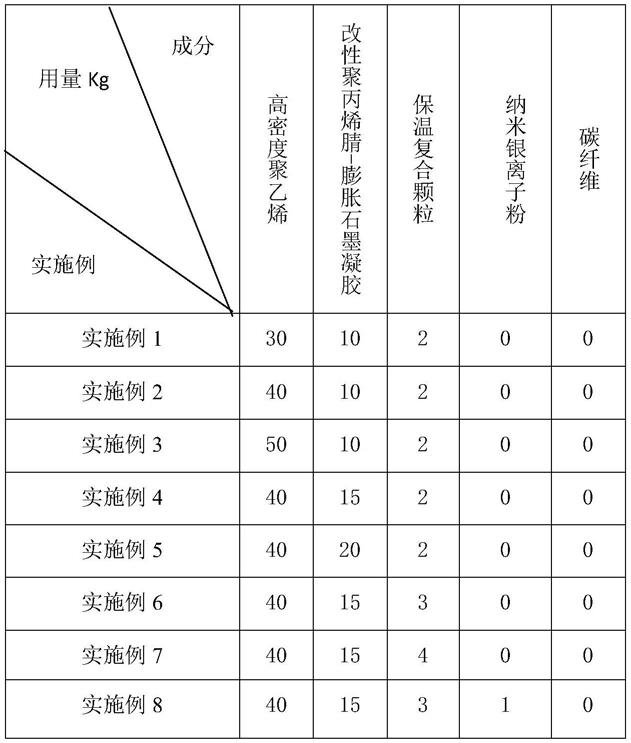

68.如表1所述,实施例1-11的主要区别在于自发热材料的原料配比不同。

69.以下以实施例1为例进行说明。本实施例公开了一种自发热材料,其实施的具体配方为:高密度聚乙烯30kg、改性聚丙烯腈-膨胀石墨凝胶10kg和保温复合颗粒2kg;其中改性聚丙烯腈-膨胀石墨凝胶采用制备例1所得,保温复合颗粒采用制备例6所得。

70.本实施例还公开了一种自发热材料的制备方法,具体方法如下:

71.s31,按配方称取原料置于搅拌机中,在搅拌速度为200r/min的条件下,搅拌15min,使原料充分混合,形成混合料;

72.s32,将上述混合料投入双螺杆挤出机,井熔融挤出后冷却造粒得到母粒,其中螺杆各区温度:一区、二区130-150℃,三区、四区160-180℃,五区、六区190-200℃,七区、八区和九区200-210℃,机头200-220℃;螺杆主机转速:250-300r/min,设置自发热材料的挤出粒径为5mm;

73.s33,将上述母粒进行干燥处理,得到自发热材料;其中干燥温度为150℃,干燥时间为2h。

74.本实施例还公开了一种自发热重力毯,包括依次设置的第一制而成、填料袋和第二织物层,其中填料袋位于第一织物层与第二织物层之间,且填料袋内填充有上述自发热

材料。

75.本实施例还公开了一种自发热重力毯的制备方法,具体方法如下:

76.s41,缝制填料袋:裁切两块大小为1.8

×

2m的棉质布料,将两层棉质布料周围缝制在一起,制成填料袋,并留有10cm供自发热材料倒入的开口;

77.s42,封闭填料袋:称量6.5kg自发热材料从开口导入填料袋中,将填料袋的开后缝合;

78.s43,制作填料袋:将填料袋平铺并夹紧四周边缘并使填料袋中的自发热材料分布均匀,将夹好的填料袋放置到多头缝纫机上均匀缝制10条经线,接着将填料袋转动90

°

缝制9条纬线制得填料袋;

79.s44,编制重力毯:裁剪出大小为1.8

×

2m的第一织物层和第二织物层,依次将第一织物层、填料袋和第二织物层平铺,将第一织物层、填料袋和第二织物层的周围缝制在一起,且使用多头缝纫机缝制重力毯的经线和纬线,重力毯的经线与纬线与填料袋的经线与纬线保持重合状态,即制得自发热重力毯。

80.表1实施例1-11中各原料配比

81.[0082][0083]

实施例12

[0084]

实施例12与实施例1不同的是,改性聚丙烯腈-膨胀石墨凝胶采用制备例2所得。

[0085]

实施例13

[0086]

实施例13与实施例1不同的是,改性聚丙烯腈-膨胀石墨凝胶采用制备例3所得。

[0087]

实施例14

[0088]

实施例14与实施例1不同的是,改性聚丙烯腈-膨胀石墨凝胶采用制备例4所得。

[0089]

实施例15

[0090]

实施例15与实施例1不同的是,改性聚丙烯腈-膨胀石墨凝胶采用制备例5所得。

[0091]

对比例

[0092]

对比例1

[0093]

本对比例与实施例3不同之处在于,改性聚丙烯腈-膨胀石墨凝胶的添加量为0kg。

[0094]

对比例2

[0095]

本对比例与实施例3不同之处在与,改性聚丙烯腈-膨胀石墨凝胶的加入量为30kg。

[0096]

对比例3

[0097]

本对比例与实施例6不同之处在于,保温复合颗粒的加入量为0kg。

[0098]

对比例4

[0099]

本对比例与实施例6不同之处在于,保温复合颗粒的加入量为10kg。

[0100]

性能检测试验

[0101]

采用相同重量的由实施例1-15获得的自发热重力毯作为试验样1-15,采用与试验样相同重量的由对比例1-4获得的自发热重力毯作为对照样1-6。对试验样和对照样进行性能检测,结果如表2。

[0102]

根据fz/t73036-2010在室内湿度65%rh,温度20℃的条件下,对试验样和对照样进行在经过30min内的温度的变化的测定。

[0103]

表2性能检测数据表

[0104][0105][0106]

结合实施例3-5和对比例1和2并结合表2可以看出,随着改性聚丙烯腈-膨胀石墨凝胶含量的不断增加,试样的吸湿发热效果愈发显著,故试样的最高升温值越来越高,且30min平均升温值也越来越高;但当改性聚丙烯腈-膨胀石墨凝胶的添加量过多时,试样吸湿发热的效果趋于稳定,即试样的最高升温值提高不太明显。

[0107]

结合实施例4、6、7和对比例3和4并结合表2可以看出,随着保温复合颗粒含量的不断增加,试样的保温性和稳定性得到不断提高,即试样的最高温度值有了一定的提升,且试样30min内平均升温值也得到提高;但随着保温复合颗粒的添加量过多时,试样中改性聚丙烯腈-膨胀石墨凝胶的相对比例有所下降,故试样的最高升温值随着降低。

[0108]

结合实施例1-3并结合表2可以看出,随着高密度聚乙烯含量的不断增加,试样中

改性聚丙烯腈-膨胀石墨凝胶的比例相对下降,故试样的吸湿发热效果降低,即试样的最高升温值和30min平均升温值均呈下井趋势。

[0109]

结合实施例6、8和9并结合表2可以看出,纳米银离子粉作为抗菌剂加入试样中,对试样的发热性能基本没有影响,即试样的最高升温值和30min平均升温值保持稳定状态。

[0110]

结合实施8、10和11并结合表2可以看出,碳纤维能提高自发热材料的热传导性能,使其将热量快速的传递到人体,而且作为增强剂可以提高自发热材料的力学性能,但其对试样的吸湿发热效果基本没有影响,因而改变碳纤维的含量,试样的最高升温值和30min内的平均升温值变化不大。

[0111]

结合实施例1、12-14并结合表2可以看出,通过优化制备例中淀粉与聚丙烯腈的配比,使得改性聚丙烯腈-膨胀石墨烯凝胶的吸湿性得到提高,从而提高试样的吸湿发热效果,即试样的最高升温值也得以上升。

[0112]

结合实施例1和实施例15并结合表2可以看出,在适当范围内,通过改变制备例中淀粉与聚丙烯腈混合时的温度和搅拌时间,获得的试验同样具有与优异的吸湿发热效果。

[0113]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1