烯烃的制造方法

1.本发明涉及烯烃的制造方法。

背景技术:

2.石油化学工业的基础原料是通过石脑油的分解、改性而得的乙烯、丙烯等低级烯烃、以及苯、甲苯、二甲苯等芳香族烃。以这些作为起始原料合成了多种多样的化学品。其中,塑料由于具有生产量最多、轻量且耐腐蚀性优异、成形自由等作为材料的优异的特性,因而从工业制品到日常制品被广泛地使用。其结果,被排放的废塑料也为庞大的量。

3.非专利文献1中记载了将聚乙烯有效地接触分解为石油化学原料的化学循环技术。具体而言,记载了使用含有钠原子的mfi型沸石将聚乙烯接触分解从而得到碳原子数2~5的烯烃的方法。

4.现有技术文献

5.专利文献

6.非专利文献1:月刊精细化学(日文:月刊

フアインケミカル

)(2017年12月号vol.46 no.12)

技术实现要素:

7.发明要解决的课题

8.然而,非专利文献1中记载的方法中,所得到的碳原子数2~3的烯烃的收率未必充分。因此,本发明提供碳原子数2~3的烯烃的收率优异的烯烃的制造方法。

9.用于解决课题的手段

10.本发明提供以下的[1]~[8]。

[0011]

[1]一种烯烃的制造方法,其包括下述的工序(1)和工序(2)。

[0012]

工序(1):加热聚烯烃系塑料,得到分解物的工序(热分解工序)

[0013]

工序(2):使工序(1)中得到的分解物与含有0.10质量%~0.30质量%的钠原子的mfi型沸石接触从而得到含有烯烃的接触分解物的工序(催化分解工序)

[0014]

[2]根据[1]所述的烯烃的制造方法,其中,上述烯烃为碳原子数2~3的烯烃。

[0015]

[3]根据[1]或[2]所述的烯烃的制造方法,其中,上述mfi型沸石中所含有的、硅原子的摩尔数相对于铝原子的摩尔数的比率为80~250。

[0016]

[4]根据[1]~[3]中任一项所述的烯烃的制造方法,其中,上述工序(1)的热分解温度t1为400℃~500℃。

[0017]

[5]根据[1]~[4]中任一项所述的烯烃的制造方法,其中,上述工序(2)的接触温度t2为450℃~600℃。

[0018]

[6]根据[1]~[5]中任一项所述的烯烃的制造方法,其中,上述工序(1)的热分解温度t1与上述工序(2)的接触温度t2满足下式。

[0019]

0℃≤t

2-t1≤200℃

[0020]

[7]根据[1]~[6]中任一项所述的烯烃的制造方法,其中,上述聚烯烃系塑料为选自聚乙烯和聚丙烯中的至少一种塑料。

[0021]

[8]根据[7]所述的烯烃的制造方法,其中,上述聚烯烃系塑料为聚乙烯与聚丙烯的混合物。

[0022]

发明效果

[0023]

根据本发明,能够提供碳原子数2~3的烯烃的收率优异的烯烃的制造方法。另外,根据本发明,能够提供碳原子数2~3的接触分解物中所含有的烯烃与石蜡之比(以下,也称为烯烃/石蜡比。)也优异的烯烃的制造方法。

具体实施方式

[0024]

本发明涉及包括下述工序(1)和工序(2)的烯烃的制造方法。

[0025]

工序(1):加热聚烯烃系塑料,得到分解物的工序(热分解工序)

[0026]

工序(2):使工序(1)中得到的分解物与含有0.10质量%~0.30质量%的钠原子的mfi型沸石接触从而得到含有烯烃的接触分解物的工序(催化分解工序)

[0027]

《工序(1)》

[0028]

·

聚烯烃系塑料

[0029]

作为聚烯烃系塑料,例如可举出聚乙烯、聚丙烯、聚丁烯、乙烯-乙酸乙烯酯共聚物和乙烯-α-烯烃共聚物。这些之中,优选聚乙烯、聚丙烯、以及聚乙烯与聚丙烯的混合物。

[0030]

聚烯烃系塑料也包括使用上述聚烯烃系塑料所制造的成形体等工业制品。作为工业制品,具体而言,可例示通过容器包装循环法所回收的塑料制容器包装。除了上述聚烯烃系塑料以外,这样的工业制品中通常也可包括聚苯乙烯、聚对苯二甲酸乙二醇酯(pet)、聚氯乙烯(pvc)、聚酰胺、聚碳酸酯、聚氨酯、聚酯、天然、合成橡胶等。然而,利用通常的分拣处理的方法对这些进行去除,由此能够实施本发明的烯烃的制造方法。

[0031]

·

热分解工序

[0032]

工序(1)的热分解温度t1通常为350℃~550℃,优选为400℃~500℃。

[0033]

工序(1)的热分解压力p1通常为0mpag~5mpag,优选为0mpag~0.5mpag。

[0034]

在工序(1)的热分解中,可以使水蒸气或氮气、co2气体等非活性气体共存。

[0035]

工序(1)的热分解通常可以在由石英玻璃、碳钢、不锈钢等制成的反应容器内实施。

[0036]

工序(1)中得到的分解物通常为碳原子数1~50左右的烃、或者氢。

[0037]

《工序(2)》

[0038]

·

mfi型沸石

[0039]

本实施方式中使用的mfi型沸石含有0.10质量%~0.30质量%的钠原子。钠原子的含量优选为0.12质量%~0.28质量%,更优选为0.15质量%~0.25质量%。

[0040]

本实施方式中使用的mfi型沸石通常含有硅原子、铝原子、氧原子、氢原子作为钠原子以外的原子。

[0041]

mfi型沸石意指iza(国际沸石学会)的结构代码中具有mfi结构的结晶性铝硅酸盐。作为mfi型沸石,具体而言,例示有h

+-zsm-5、nh

4+-zsm-5、na

+-zsm-5、ca

2+-zsm-5等。

[0042]

本实施方式中使用的mfi型沸石可以通过以常规方法制备h

+-zsm-5后、导入钠原

子来制备。本实施方式中使用的mfi型沸石也可以通过向市售的h

+-zsm-5导入钠原子的方法来制备。

[0043]

对本实施方式中使用的mfi型沸石的制造方法进行说明。

[0044]

本实施方式中使用的mfi型沸石可以通过包括将含有硅源、铝源、型剂和碱金属源的混合物结晶化而得到zsm-5沸石的工序的制造方法来制造。在此,“型剂”是指在结晶性铝硅酸盐中形成细孔结构的物质。

[0045]

作为硅源,可以使用在各种沸石的制造中使用的以往公知的含有二氧化硅的材料。作为含有二氧化硅的材料,具体而言,可以使用原硅酸四乙酯、胶体二氧化硅、硅胶干燥粉末、二氧化硅水凝胶等。

[0046]

作为铝源,可以使用在各种沸石的制造中使用的以往公知的铝源。作为铝源,具体而言,可以使用硝酸铝、氯化铝、铝酸钠等。在这些铝源之中,优选硝酸铝或铝酸钠。

[0047]

作为型剂,可以使用在zsm-5沸石合成中所用的以往公知的型剂。作为型剂,具体而言,可以使用四丙基铵盐、四乙基铵盐、丙醇胺、乙醇胺、正丙胺、吗啉、1,5-二氨基戊烷、1,6-二氨基己烷、二亚丙基四胺、三亚乙基四胺等。这些型剂之中,优选四丙基铵盐。

[0048]

作为碱金属源,可以使用包含碱金属的氢氧化物、包含碱金属的氯化物、包含碱金属的溴化物、包含碱金属的硫化物等。作为碱金属,例如可举出钠和钾。

[0049]

在碱金属为钠的情况下,钠源为包含钠(na)的化合物。关于作为钠源的包含钠的化合物的例子,具体而言,可举出氢氧化钠、氯化钠、溴化钠、硫酸钠、硅酸钠、铝酸钠、包含钠作为抗衡阳离子的化合物。

[0050]

在碱金属为钾的情况下,钾源为包含钾(k)的化合物。关于作为钾源的包含钾(k)的化合物的例子,具体而言,可举出氢氧化钾、氯化钾、溴化钾、硫酸钾、硅酸钾、铝酸钾、包含钾作为抗衡阳离子的化合物。

[0051]

上述混合物中的、硅原子的摩尔数相对于铝原子的摩尔数的比率优选为40~800,更优选为80~250。

[0052]

另外,上述混合物的摩尔数相对于硅原子的摩尔数的比率优选满足以下条件。

[0053]

型剂:0.02以上且0.4以下

[0054]

碱源:0.02以上且0.4以下

[0055]

水:2以上且100以下

[0056]

此外,上述混合物的摩尔数相对于硅原子的摩尔数的比率更优选满足以下条件。

[0057]

型剂:0.05以上且0.3以下

[0058]

碱源:0.04以上且0.3以下

[0059]

水:5以上且50以下

[0060]

在密闭式压力容器内,历时1~120小时使上述混合物在100℃~200℃的温度下结晶化,从而可以制备成为本实施方式中使用的mfi型沸石的前驱体的zsm-5沸石。更具体而言,结晶化结束后,充分放置冷却,进行固液分离,进一步用充分量的纯水进行洗涤,在100℃~150℃的温度下进行干燥,从而可以制备zsm-5沸石。其后,可以进一步在300℃~600℃左右的温度下进行烧成。

[0061]

在如上所述所制备的zsm-5沸石中,存在较大量的用作碱源的钠或钾。因此,为了得到本实施方式中使用的mfi型沸石,通常需要去除zsm-5沸石中的碱源。

[0062]

作为去除zsm-5沸石中的碱源的方法,例如可举出使zsm-5沸石与铵盐的水溶液接触的方法。

[0063]

作为铵盐,例如可举出硫酸铵、硫酸氢铵、碳酸铵、碳酸氢铵、磷酸氢二铵、磷酸二氢铵、磷酸铵、焦磷酸氢铵、焦磷酸铵、氯化铵、硝酸铵等无机酸的铵盐、以及乙酸铵等有机酸的铵盐等。这些之中,优选硫酸铵、氯化铵、硝酸铵。

[0064]

将铵盐的水溶液与zsm-5沸石混合,在50℃~200℃的温度,使它们接触1~48小时,从而可得到碱源的含量降低了的zsm-5沸石。更具体而言,接触后,充分放置冷却,进行固液分离,进一步用充分量的纯水进行洗涤,在60℃~150℃的任意温度下进行干燥,从而可制备碱源的含量降低了的zsm-5沸石。其后,可以进一步在300℃~600℃左右的温度下进行烧成。

[0065]

本实施方式中使用的mfi型沸石优选为在降低了碱源后导入了钠原子的zsm-5沸石。

[0066]

作为导入钠原子的方法,例如可举出使如上所述所制备的降低了碱源的zsm-5沸石与钠化合物的水溶液接触的方法。

[0067]

作为钠化合物,例如可举出氢氧化钠、氯化钠、溴化钠、硫酸钠、硝酸钠、磷酸钠。

[0068]

使如上所述所制备的降低了碱源的zsm-5沸石与钠化合物的水溶液混合,在50℃~200℃的温度下,使它们接触1~48小时,从而可以得到本实施方式中使用的mfi型沸石。更具体而言,接触后,充分放置冷却,进行固液分离,进一步用充分量的纯水进行洗涤,在60℃~150℃的任意温度下进行干燥,从而可以制备mfi型沸石。其后,可以进一步在300℃~600℃左右的温度下进行烧成。

[0069]

本实施方式中使用的mfi型沸石中所含有的、硅原子的摩尔数相对于铝原子的摩尔数的比率优选为40~800,更优选为50~500。

[0070]

·

接触

[0071]

工序(2)的接触温度t2通常为400℃~700℃,优选为450℃~600℃。

[0072]

工序(1)的热分解温度t1与上述工序(2)的接触温度t2优选满足下式。

[0073]

0℃≤t

2-t1≤200℃

[0074]

工序(2)的接触压力p2通常为0mpag~5mpag,优选为0mpag~0.5mpag。

[0075]

在工序(2)的接触中,可以使水蒸气或氮气、co2气体等非活性气体共存。

[0076]

工序(2)的接触通常可在由石英玻璃、碳钢、不锈钢等制成的反应容器内实施。

[0077]

工序(2)中得到的烯烃通常为乙烯、丙烯、丁烯等碳原子数2~5的烯烃,优选为碳原子数2~3的烯烃。

[0078]

实施例

[0079]

以下,为了进一步详细说明本发明,示出实施例(实施例1~5和比较例1)。本发明并不限于下述的实施例。

[0080]

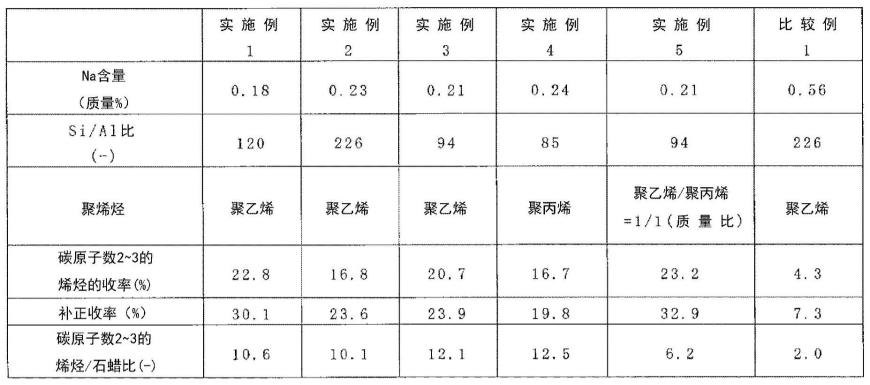

需要说明的是,将根据实施例1~5和比较例1的na含量(质量%)、si/al比(无单位)、碳原子数2~3的烯烃的收率(%)、补正收率(%)和碳原子数2~3的烯烃/石蜡比(无单位)汇总并示于下述表1。

[0081]

《实施例1》

[0082]

催化剂的制备

[0083]

在200ml玻璃制烧杯中,加入h

+-zsm-5(n.e.chemcat(株)制)(1.0g)和0.1m硝酸钠水溶液(100ml),将所得的混合物在80℃的温度下静置2小时。

[0084]

其后,使用布氏漏斗过滤该混合物并回收残渣。在上述烧杯中,加入所回收的残渣和0.1m硝酸钠水溶液(100ml),将所得的混合物在80℃的温度下静置2小时。

[0085]

其后,使用布氏漏斗过滤该混合物并回收残渣,用500ml的纯水进行洗涤。将洗涤而得的残渣在110℃的温度下干燥24小时,接下来,在550℃的温度下烧成5小时,得到粉末状的催化剂a(0.71g)。

[0086]

用icp发光分光分析法分析所得到的催化剂a,结果,钠原子的含量为0.18质量%,硅原子的摩尔数相对于铝原子的摩尔数的比率(si/al)为120。

[0087]

烯烃的制造

[0088]

将聚乙烯(住友化学(株)制,商品名:sumikasenn(日语:

スミカセン

)g201f)(0.5g)填充至串联连接的2个玻璃制反应管的上游侧反应管,并将催化剂a(0.1g)填充至下游侧反应管。

[0089]

将冷阱连接于下游侧反应管的更下游,在冷阱的下游侧连接了2l气囊。

[0090]

从所连接的玻璃制反应管的上游侧使10nml/分钟的氮气流通,仅将下游侧反应管在550℃下加热1小时从而进行催化剂a的前处理后,将下游侧反应管降温至525℃。

[0091]

工序(1)的热分解通过一边使10nml/分钟的氮气流通、一边从上游侧反应管的外部以455℃进行加热来实施,得到分解物。此时的温度t1推定为455℃。

[0092]

工序(2)的催化分解通过将如上所述得到的分解物导入至已设为温度t2:525℃的下游侧反应管、并使其与催化剂a接触来实施。

[0093]

将投入聚乙烯的加热开始后2小时所得到的液状的接触分解物的全部量回收至用冰水冷却了的冷阱,并且将气体状的接触分解物的全部量回收至气囊。

[0094]

液状的接触分解物的质量、以及在上游侧反应管和下游侧反应管附着的残渣的质量用天平进行测定。

[0095]

用气相色谱分析所回收的气体状的接触分解物,结果,以投入聚乙烯质量基准计,碳原子数2~3的烯烃的收率为22.8%。

[0096]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚乙烯的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚乙烯质量基准计为30.1%,烯烃/石蜡比为10.6。

[0097]

《比较例1》

[0098]

催化剂的制备

[0099]

在具备搅拌子的ptfe制400ml容器中,加入原硅酸四乙酯(32.0g)、硝酸铝9水合物(0.385g)、40质量%四丙基氢氧化铵水溶液(19.5g)、氢氧化钠(0.62g)和离子交换水(11.2g),在室温下搅拌24小时。其后,加入离子交换水(18g)后,将所得到的混合物的全部量转移至具备ptfe制200ml内筒容器的sus制高压釜。

[0100]

该混合物中,硅原子的摩尔数相对于铝原子的摩尔数的比率为150.1,四丙基氢氧化铵的摩尔数相对于硅原子的摩尔数的比率为0.25,钠原子的摩尔数的比率为0.10,水的摩尔数的比率为14.8。

[0101]

通过高压釜将该混合物在170℃的温度下加热处理24小时后,用冰水冷却。冷却

后,将圆筒容器中的悬浮液离心分离,除去上清液从而回收固体。通过向该固体加入水而再次制成悬浮液,利用离心分离除去上清液的操作,得到经洗涤的固体。洗涤的终点设为直到上清液的ph成为8以下为止。

[0102]

将所得到的固体在120℃、8小时的条件下进行干燥。通过研钵将所得到的固体粉碎,进而使用马弗炉在550℃、7小时的条件下进行烧成,得到粉末状的催化剂b(4.6g)。

[0103]

用icp发光分光分析法分析催化剂b,结果,钠原子的含量为0.56质量%,硅原子的摩尔数相对于铝原子的摩尔数的比率(si/al)为226。

[0104]

烯烃的制造

[0105]

除了使用催化剂b代替实施例1的催化剂a以外,以实施例1中记载的方法实施烯烃的制造。

[0106]

用气相色谱分析所回收的气体状的接触分解物,结果,以投入聚乙烯质量基准计,碳原子数2~3的烯烃的收率为4.3%。

[0107]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚乙烯的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚乙烯质量基准计为7.3%,烯烃/石蜡比为2.0。

[0108]

《实施例2》

[0109]

催化剂的制备

[0110]

向烧瓶中加入催化剂b(3g)和0.5m硝酸铵水溶液(150ml),在60℃的温度下静置24小时。

[0111]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(250ml),在60℃的温度下静置20小时。

[0112]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(150ml),在60℃的温度下静置6小时。

[0113]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。将所回收的残渣用水(500ml)进行洗涤,将所得到的固体在90℃、12小时的条件下进行干燥。使用马弗炉将所得到的固体在550℃的温度下烧成5小时,得到固体1(2.1g)。

[0114]

在具备冷凝管的两口200ml玻璃制茄形烧瓶中,加入所得到的固体1(1g)和0.1m硝酸钠水溶液(100ml),在100℃的温度下静置2小时。

[0115]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。在上述茄形烧瓶中,加入所回收的残渣和0.1m硝酸钠水溶液(100ml),在100℃的温度下静置2小时。

[0116]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。将所回收的残渣在110℃的温度下干燥12小时,得到粉末状的催化剂c(0.9g)。

[0117]

用icp发光分光分析法分析催化剂c,结果,钠原子的含量为0.23质量%,硅原子的摩尔数相对于铝原子的摩尔数的比率(si/al)为226。

[0118]

烯烃的制造

[0119]

除了使用催化剂c代替实施例1的催化剂a以外,以实施例1中记载的方法实施烯烃的制造。

[0120]

用气相色谱分析所回收的气体状的接触分解物,结果,以投入聚乙烯质量基准计,碳原子数2~3的烯烃的收率为16.8%。

[0121]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚乙烯的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚乙烯质量基准计为23.6%,烯烃/石蜡比为10.1。

[0122]

《实施例3》

[0123]

催化剂的制备

[0124]

在具备搅拌子的ptfe制400ml容器中,加入原硅酸四乙酯(32.0g)、硝酸铝9水合物(0.576g)、20.3质量%四丙基氢氧化铵水溶液(38.4g)以及氢氧化钠(0.384g),将所得混合物在室温下搅拌24小时。

[0125]

其后,加入离子交换水(28g)后,将所得到的混合物的全部量转移至具备ptfe制200ml内筒容器的sus制高压釜。

[0126]

该混合物中,硅原子的摩尔数相对于铝原子的摩尔数的比率为100.1,相对于硅原子的摩尔数,四丙基氢氧化铵、钠原子、水的摩尔数的比率分别为0.25、0.06、21.3。

[0127]

通过高压釜将该混合物在170℃的温度下加热处理24小时后,用冰水冷却。冷却后,将圆筒容器中的悬浮液离心分离,除去上清液,从而回收固体。

[0128]

通过向该固体加入水而再次制成悬浮液,利用离心分离除去上清液的操作,得到经洗涤的固体。洗涤的终点设为直到上清液的ph成为8以下为止。

[0129]

将所得到的固体在120℃的温度下干燥8小时。通过研钵将所得到的固体粉碎,进而使用马弗炉在550℃的温度下烧成7小时,得到固体2(12.7g)。

[0130]

向烧瓶中加入所得到的固体2(5.0g)和0.5m硝酸铵水溶液(250ml),在60℃的温度下静置6小时。其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。

[0131]

向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(250ml),在60℃的温度下静置12小时。其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。

[0132]

向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(250ml),在60℃的温度下静置6小时。其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。

[0133]

将所回收的残渣用水(500ml)进行洗涤,将所得到的固体在90℃的温度下干燥6小时。使用马弗炉将所得到的固体在550℃的温度下烧成5小时,得到固体3(3.7g)。

[0134]

在具备冷凝管的两口500ml玻璃制茄形烧瓶中,加入所得到的固体3(3g)和0.1m硝酸钠水溶液(300ml),在100℃的温度下静置2小时。

[0135]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。在上述茄形烧瓶中,加入所回收的残渣和0.1m硝酸钠水溶液(300ml),在100℃的温度下静置2小时。

[0136]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。将所回收的残渣在100℃的温度下干燥24小时,接下来,在550℃的温度下烧成5小时,得到粉末状的催化剂d(2.1g)。

[0137]

用icp发光分光分析法分析催化剂d,结果,钠原子的含量为0.21质量%,硅原子的摩尔数相对于铝原子的摩尔数的比率(si/al)为94。

[0138]

烯烃的制造

[0139]

除了使用催化剂d代替实施例1的催化剂a以外,以实施例1中记载的方法实施烯烃的制造。用气相色谱分别分析所回收的液状的接触分解物和气体状的接触分解物,结果,以投入聚乙烯质量基准计,碳原子数2~3的烯烃的收率为20.7%。

[0140]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚乙烯的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚乙烯质量基准计为23.9%,烯烃/石蜡比为12.1。

[0141]

《实施例4》

[0142]

催化剂的制备

[0143]

在具备搅拌子的ptfe制400ml容器中,加入原硅酸四乙酯(64.0g)、硝酸铝9水合物(1.152g)、20.3质量%四丙基氢氧化铵水溶液(76.8g)以及氢氧化钠(0.768g),将所得混合物在室温下搅拌24小时。

[0144]

其后,加入离子交换水(57g)后,将所得到的混合物的全部量转移至具备ptfe制200ml内筒容器的sus制高压釜。

[0145]

该混合物中,硅原子的摩尔数相对于铝原子的摩尔数的比率为100.0,相对于硅原子的摩尔数,四丙基氢氧化铵、钠原子、水的摩尔数的比率分别为0.25、0.06、21.3。

[0146]

通过高压釜将该混合物在170℃的温度下加热处理24小时后,用冰水冷却。冷却后,将圆筒容器中的悬浮液离心分离,除去上清液,从而回收固体。

[0147]

通过向该固体加入水而再次制成悬浮液,利用离心分离除去上清液的操作,得到经洗涤的固体。洗涤的终点设为直到上清液的ph成为8以下为止。

[0148]

将所得到的固体在120℃的温度下干燥8小时。通过研钵将所得到的固体粉碎,进而使用马弗炉在550℃的温度下烧成7小时,得到固体4(13.6g)。

[0149]

向烧瓶中加入所得到的固体4(6.0g)和0.5m硝酸铵水溶液(300ml),在60℃的温度下静置6小时。其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。

[0150]

向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(300ml),在60℃的温度下静置12小时。

[0151]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。向上述烧瓶中加入所回收的残渣和0.5m硝酸铵水溶液(250ml),在60℃的温度下静置6小时。

[0152]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。将所回收的残渣用水(500ml)进行洗涤,将所得到的固体在90℃的温度下干燥6小时。使用马弗炉将所得到的固体在550℃的温度下烧成5小时,得到固体5(4.6g)。

[0153]

在具备冷凝管的两口500ml玻璃制茄形烧瓶中,加入所得到的固体5(4.5g)和0.1m硝酸钠水溶液(450ml),在100℃的温度下静置2小时。

[0154]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。在上述茄形烧瓶中,加入所回收的残渣和0.1m硝酸钠水溶液(450ml),在100℃的温度下静置2小时。

[0155]

其后,使用布氏漏斗对所得到的混合物进行抽滤,回收残渣。将所回收的残渣在110℃的温度下干燥12小时,接下来,在550℃的温度下烧成5小时,得到粉末状的催化剂e(4.1g)。

[0156]

用icp发光分光分析法分析催化剂e,结果,钠原子的含量为0.24质量%,硅原子的摩尔数相对于铝原子的摩尔数的比率(si/al)为85。

[0157]

烯烃的制造

[0158]

将聚丙烯(住友化学(株)制,商品名:noblene fs2011dg3)(1.0g)填充至串联连接的2个玻璃制反应管的上游侧反应管,并将催化剂e(0.2g)填充至下游侧反应管。将冷阱连

接于下游侧反应管的更下游,在冷阱的下游侧连接了2l气囊。

[0159]

从所连接的玻璃制反应管的上游侧使10nml/分钟的氮气流通,仅将下游侧反应管在550℃加热1小时从而进行催化剂e的前处理后,将下游侧反应管降温至525℃。工序(1)的热分解通过一边使10nml/分钟的氮气流通、一边从上游侧反应管的外部以415℃进行加热来实施,得到分解物。此时的温度t1推定为445℃。

[0160]

工序(2)的催化分解通过将如上所述得到的分解物导入至已设为温度t2:525℃的下游侧反应管、使其与催化剂e接触来实施。

[0161]

将投入聚丙烯的加热开始后2小时所得到的液状的接触分解物的全部量回收至用冰水冷却了的冷阱,并且将所得到的气体状的接触分解物的全部量回收至气囊。

[0162]

液状的接触分解物的质量、以及在上游侧反应管和下游侧反应管附着的残渣的质量用天平进行测定。用气相色谱分析所回收的气体状的接触分解物,结果,以投入聚丙烯质量基准计,碳原子数2~3的烯烃的收率为16.7%。

[0163]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚丙烯的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚丙烯质量基准计为19.8%,烯烃/石蜡比为12.5。

[0164]

《实施例5》

[0165]

烯烃的制造

[0166]

将聚乙烯(住友化学(株)制,商品名:sumikasenn g201f)(0.5g)与聚丙烯(住友化学(株)制,商品名:sumikasenn g201f)(0.5g)的混合物填充至串联连接的2个玻璃制反应管的上游侧反应管,并将催化剂d(0.2g)填充至下游侧反应管。

[0167]

将冷阱连接于下游侧反应管的更下游,在冷阱的下游侧连接了2l气囊。从该反应管的上游使10nml/分钟的氮气流通,仅将下游侧反应管在550℃加热1小时从而进行催化剂d的前处理后,将下游侧反应管降温至525℃。

[0168]

工序(1)的热分解通过一边使10nml/分钟的氮气流通、一边从上游侧反应管的外部以455℃进行加热来实施,得到分解物。此时的温度t1推定为445℃。

[0169]

工序(2)的催化分解通过将如上所述得到的分解物导入至已设为温度t2:525℃的下游侧反应管、使其与催化剂e接触来实施。

[0170]

将投入聚乙烯与聚丙烯的混合物的加热开始后2小时所得到的液状的接触分解物的全部量回收至用冰水冷却了的冷阱,并且将所得到的气体状的接触分解物的全部量回收至气囊。

[0171]

液状的接触分解物、以及在上游侧反应管和下游侧反应管附着的残渣的质量用天平进行测定。用气相色谱分别分析所回收的液状的接触分解物和气体状的接触分解物,结果,以投入聚乙烯与聚丙烯的混合物的质量基准计,碳原子数2~3的烯烃的收率为23.2%。

[0172]

另外,以气体状的接触分解物、液状的接触分解物、以及残渣的质量的合计与投入聚乙烯与聚丙烯的混合物的质量相一致的方式对气体状的接触分解物的分析值进行补正,结果,碳原子数2~3的烯烃的补正收率以投入聚乙烯与聚丙烯的混合物的质量基准计为32.9%,烯烃/石蜡比为6.2。

[0173]

[表1]

[0174]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1