用于将基于烃的材料转化为乙炔或乙烯的方法及其设备与流程

1.本发明涉及用于将基于烃的材料转化为乙炔或乙烯的方法和设备,并且更具体地,涉及用于将包含多种类型的烃材料诸如甲烷的气态或液态的基于烃的材料直接转化为乙炔或乙烯的方法和设备。

背景技术:

2.众所周知,乙烯是化学工业中使用的重要材料,并且由石脑油裂化器或气体裂化器来生产。这些裂化器通过热裂化(热解)工艺或蒸汽裂化工艺来生产乙烯,并且当乙烷(c2h6)和丙烯(c3h6)主要被用作进料材料时产生有效的乙烯收率。

3.然而,如果进料材料是甲烷,则蒸汽裂化反应变成重整反应,这实际上使得获得乙烯的收率是不可能的。

4.由于该原因,存在的问题在于,需要进行间接工艺以通过使用包含甲烷作为主要组分的进料材料来获得乙烯,并且该间接工艺包括在重整(reforming)步骤中产生合成气以及由合成气合成乙烯。

5.也就是说,难以提供合适的温度条件和反应时间以通过使用仅包含甲烷和氢气的进料材料来生产乙炔(c2h2)或乙烯(c2h4)。当进料材料是甲烷时,相关技术中的等离子体热解工艺主要产生氢气和固体碳。

6.等离子体热解工艺由于这样的限制而不能满足用于生产乙炔或乙烯的条件,所述限制在于,电弧反应器在产生热等离子体的过程期间引起过高的温度,并且过高的温度增加了达到骤冷(quenching)条件所需的时间。

7.公开内容

8.技术问题

9.本发明已经作出努力以提供将基于烃的材料转化为乙炔或乙烯的方法,该方法通过将所供应的基于烃的材料(包含多种类型的烃材料,诸如甲烷)直接转化为乙炔或乙烯来生产乙炔或乙烯。本发明还已经作出努力以提供用于实现该方法的设备。

10.本发明还已经作出努力以提供将基于烃的材料转化为乙炔或乙烯的方法,该方法能够创建与甲烷裂化反应的温度范围(例如,1,000℃至2,500℃)和有效反应时间(例如,20ms或更少)相关的工艺条件,以便在甲烷热解反应中产生乙炔或乙烯。本发明还已经作出努力以提供用于实现该方法的设备。

11.技术解决方案

12.根据本发明的实施方案的将基于烃的材料转化为乙炔或乙烯的方法包括:向等离子体反应器供应气态或液态的基于烃的材料的供应步骤;在等离子体反应器中的反应空间中创建将基于烃的材料转化为乙炔或乙烯的分解反应的温度条件的温度控制步骤;以及诱导反应空间的温度的降低以维持该温度条件持续有效反应时间的骤冷步骤。

13.温度控制步骤可以包括将反应空间的温度条件创建为1,000℃至2,500℃。

14.骤冷步骤可以包括通过使反应空间骤冷而将反应时间维持到20ms或更少。

15.温度控制步骤可以包括通过利用当向等离子体反应器供应相同的电功率以产生等离子体弧时反应空间的温度根据等离子体弧的长度而变化的事实,创建适合于用于产生乙炔或乙烯的条件的温度条件。

16.温度控制步骤可以包括创建这样的温度条件,所述温度条件是尽可能低的并且满足等于或高于将甲烷转化为乙炔或乙烯所需的预设温度的温度条件。

17.在温度控制步骤中,交流电功率或直流电功率可以被施加到等离子体反应器的高压电极和接地电极,并且与施加直流电功率时相比,当施加交流电功率时,等离子体弧的长度可以进一步增加。

18.温度控制步骤可以包括通过为等离子体弧供应具有旋涡流的放电气体,借助于放电气体的旋转动量来稳定等离子体弧。

19.温度控制步骤可以包括将等离子体弧锚定到接地电极的内部通路,使得等离子体弧的长度被维持为长形的长度。

20.骤冷步骤可以包括降低在反应空间中形成的反应场的温度,以防止分解反应连续地进行。

21.骤冷步骤可以通过冷却反应空间的壁表面来进行,并且包括通过与反应空间的体积相比进一步增加反应空间的表面积来增加冷却的量。

22.在骤冷步骤中,反应场的温度可以是能够维持分解反应的最低温度,并且反应排放物的温度可以被降低到这样的温度,所述温度等于或低于使分解反应能够在反应场的端部处通过等离子体反应器的结构或流体动力学方法进行的温度。

23.根据本发明的实施方案的将基于烃的材料转化为乙炔或乙烯的方法可以包括:将经过供应步骤、温度控制步骤和骤冷步骤的气态或液态的基于烃的材料转化为乙炔或乙烯的转化步骤;以及通过对产生的乙炔进行催化氢化来提高乙烯的收率的乙烯收率提高步骤。

24.乙烯收率提高步骤可以包括热交换步骤,该热交换步骤创建适合于在转化步骤中排出的产物中的乙炔的催化氢化反应的温度条件。

25.根据本发明的实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备包括:供应端口,其被配置成供应气态或液态的基于烃的材料;反应空间,其被配置成通过利用等离子体弧的高温、通过等离子体热解反应将基于烃的材料转化为乙炔或乙烯;排出端口,其被配置成排出转化的乙炔或乙烯;以及扩大的空间,其比排出端口进一步扩大并且被配置成停止烃转化反应。

26.该设备可以包括:壳体,其具有供应端口;高压电极,其被嵌入在壳体的一侧处并且被布置在供应端口的中央处,高压电极被配置成界定运动通道,基于烃的材料通过所述运动通道运动,运动通道被设置在高压电极和壳体的内壁之间;接地电极,其与高压电极向前间隔开并且被配置成界定在接地电极和高压电极之间的放电间隙,接地电极被配置成界定与放电间隙连接并且具有比壳体的内表面窄的宽度的内部通路,排出端口被设置在内部通路的端部处;以及扩大的构件,其被连接到接地电极并且被配置成界定扩大的空间。

27.反应空间可以由运动通道、放电间隙和内部通路界定。

28.该设备还可以包括注射喷嘴,该注射喷嘴被安装在扩大的构件中并且被配置成将冷却流体注射到扩大的空间中。

29.该设备可以包括:高压电极,其被配置成在其中央处界定运动通道,并且在运动通道的末端处具有供应端口,基于烃的材料通过所述运动通道运动;以及接地电极,其与高压电极向前间隔开并且被配置成界定在接地电极和高压电极之间的放电间隙,接地电极被配置成界定与运动通道和放电间隙连接的内部通路,排出端口被设置在内部通路的端部处。

30.该设备还可以包括布置在高压电极和接地电极之间的绝缘体,并且绝缘体可以界定将运动通道和内部通路连接的连接通路。

31.该设备可以包括:壳体;高压电极,其被布置在壳体的一侧处并且被配置成界定运动通道,基于烃的材料通过所述运动通道运动,运动通道具有环形结构,并且供应端口被设置在运动通道的末端处;以及接地电极,其与高压电极向前间隔开并且被配置成界定在接地电极和高压电极之间的放电间隙,接地电极被配置成界定与放电间隙连接并且具有比壳体的内表面窄的宽度的内部通路,排出端口被设置在内部通路的端部处。

32.该设备还可以包括催化剂部分,该催化剂部分被配置成通过对从扩大的空间中排出的产物中的乙炔进行催化氢化来提高乙烯的收率。

33.催化剂部分可以包括热交换部分,该热交换部分被配置成创建适合于催化氢化反应的温度条件。

34.有益效果

35.根据上文描述的本发明的实施方案,向等离子体反应器供应基于烃的材料(包含多种类型的烃材料,诸如甲烷),使得用于将基于烃的材料转化为乙炔或乙烯的分解反应的温度条件被创建,并且该温度条件被维持持续有效反应时间。因此,基于烃的材料可以在等离子体反应器中的反应空间中被直接转化为乙炔或乙烯。

36.在本发明的实施方案中,当通过在骤冷步骤中维持温度条件持续有效反应时间来诱导反应空间的温度的降低时,可以有效地创建关于分解反应的温度范围(例如,1,000℃至2,500℃)和有效反应时间(例如,20ms或更少)的工艺条件。因此,基于烃的材料(包含多种类型的烃材料,诸如甲烷)可以被转化为乙炔或乙烯。

附图说明

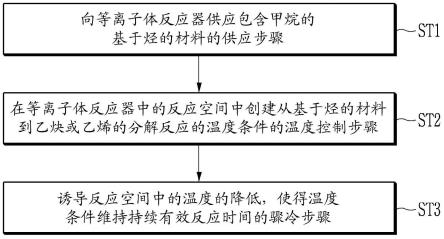

37.图1是图示出根据本发明的第一实施方案的将基于烃的材料转化为乙炔或乙烯的方法的流程图。

38.图2是图示出根据本发明的第一实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

39.图3是图示出根据本发明的第二实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

40.图4是图示出根据本发明的第三实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

41.图5是图示出根据本发明的第四实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

42.图6是图示出在一个大气压热分解一摩尔的甲烷时在反应时间(秒)和甲烷(ch4)的转化率(%)之间的关系的图。

43.图7是图示出在一个大气压热分解一摩尔的甲烷时在反应时间和乙炔(c2h2)的摩

尔分数之间的关系的图。

44.图8是图示出在转化率和反应选择性与产生等离子体所供应的能量(由相对于基于烃的材料的单位流量供应的电能(sei=kj/l)表示)之间的关系的图。

45.图9是图示出根据本发明的第二实施方案的将基于烃的材料转化为乙炔或乙烯的方法的流程图。

46.图10是图示出根据本发明的第五实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

47.图11是图示出根据本发明的第六实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。

48.发明模式

49.在下文中,将参照附图详细地描述本发明的实施方案,使得本发明所属领域的普通技术人员可以容易地实施这些实施方案。然而,本发明可以以多种不同的方式实施,并且不限于本文描述的实施方案。在附图中,将省略与描述无关的部分以清楚地描述本发明,并且在整个说明书中,相同或相似的构成要素将由相同的附图标记指示。

50.图1是图示出根据本发明的第一实施方案的将基于烃的材料转化为乙炔或乙烯的方法的流程图。参照图1,第一实施方案包括供应步骤st1、温度控制步骤st2和骤冷步骤st3。

51.在供应步骤st1中,向转化设备,即第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4,供应包含多种类型的烃材料诸如甲烷的气态或液态的基于烃的材料(参见图2至图5)。在温度控制步骤st2中,在等离子体反应器中的反应空间中创建适合于基于烃的材料的分解反应的温度条件。

52.图2是图示出根据本发明的第一实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图2,根据第一实施方案的转化设备,即第一等离子体反应器1,包括供应端口10、反应空间20、排出端口30和扩大的空间40。

53.供应端口10被设置在第一等离子体反应器1的一侧处,并且通过供应端口10供应包含甲烷的气态或液态的基于烃的材料。该包含甲烷的基于烃的材料被用作等离子体反应气体。

54.在第一等离子体反应器1的供应端口10和排出端口30之间界定反应空间20。在反应空间20中,基于烃的材料通过等离子体热解反应通过等离子体弧pa的高温而被转化为乙炔或乙烯。

55.排出端口30排出在反应空间20中转化的乙炔或乙烯。扩大的空间40比排出端口30进一步扩张,并且停止烃转化反应,从而防止转化的乙炔或乙烯转化为固体碳。

56.更具体地,第一等离子体反应器1包括具有供应端口10的壳体11、被配置成产生等离子体弧的高压电极12、接地电极13和扩大的构件14。

57.高压电极12被嵌入在壳体11的一侧处并且被布置在供应端口10的中央处,并且界定运动通道50,基于烃的材料通过运动通道50运动,并且运动通道50被设置在高压电极12和壳体11的内壁之间。高压电功率hv被施加到高压电极12以进行转化反应。高压电功率hv可以是直流电或交流电。

58.接地电极13与高压电极12向前间隔开,并且界定在接地电极13和高压电极12之间

的放电间隙g1。接地电极13界定内部通路60,该内部通路60与放电间隙g1连接并且具有比壳体11的内表面窄的宽度。排出端口30被设置在内部通路60的端部处。接地电极13的内部通路60比界定放电间隙g1的壳体11的内径小并且比壳体11的内径长,从而形成高温反应空间。接地电极13被电接地以用于转化反应。

59.扩大的构件14与接地电极13连接,并且界定扩大的空间40。扩大的构件14在排出端口30的一侧处扩大,并且大于排出端口30的内径。扩大的构件14冷却高温材料,从而终止与内部通路60连接的高温反应空间。

60.因此,反应空间20由运动通道50、放电间隙g1和内部通路60界定。在内部通路60中发生大量的烃转化反应,并且在扩大的空间40中停止烃转化反应。

61.也就是说,包含甲烷的基于烃的材料被引入到供应端口10中并且在经过运动通道50、放电间隙g1和内部通路60时被转化为乙炔或乙烯,并且乙炔或乙烯通过排出端口30被排出到扩大的空间40并且被冷却。因此,可以获得转化的乙炔或乙烯。

62.返回参照图1和图2,在温度控制步骤st2中,在反应空间20或内部通路60中的温度条件可以被创建为1,000℃至2,500℃。在温度控制步骤st2中,可以通过利用以下的事实来创建适合于用于产生乙炔(c2h2)或乙烯(c2h4)的条件的温度条件:当向第一等离子体反应器1的高压电极12供应电功率以产生等离子体弧pa时,反应空间20的温度变化。在温度控制步骤st2中,反应空间20的温度可以根据等离子体弧pa的长度而变化。

63.在温度控制步骤st2中,交流电功率或直流电功率可以被施加到第一等离子体反应器1的高压电极12和接地电极13。与施加直流电功率时相比,当施加交流电功率时,等离子体弧pa的长度可以进一步增加。在温度控制步骤st2中,由于等离子体弧pa的长度被维持为长形的长度,等离子体弧pa可以被锚定到接地电极13的内部通路60。

64.在温度控制步骤st2中,可以为等离子体弧pa供应具有旋涡流的放电气体,并且放电气体的旋转动量可以进一步稳定等离子体弧pa。第一等离子体反应器1和实施方案使用包含甲烷的基于烃的材料作为放电气体。

65.在温度控制步骤st2中,需要等于或高于预设温度的温度条件来将甲烷转化为乙炔或乙烯,并且可以创建这样的温度条件,所述温度条件是尽可能低的并且满足高于预设温度的温度条件。通过控制待被施加到高压电极12和接地电极13的电功率来控制等离子体弧pa的长度。因此,可以创建反应空间20所需的温度条件。

66.在骤冷步骤st3中,诱导反应空间20的温度的降低,使得温度条件被维持持续有效反应时间。在骤冷步骤st3中,可以通过内部通路60的长度来设定反应时间,并且因此可以调节从反应空间20向扩大的空间40排出材料所持续的时间,从而诱导由甲烷转化的乙炔或乙烯的温度的降低。例如,在骤冷步骤st3中,可以通过在反应空间20或内部通路60与扩大的空间40之间的连接来进行骤冷,从而将反应时间维持在20ms或更少以内。

67.在骤冷步骤st3中,可以在扩大的空间40中降低在反应空间20或内部通路60中形成的反应场的温度,以防止等离子体热解反应连续地进行。例如,在骤冷步骤st3中,通过冷却与反应空间20或内部通路60连接的扩大的空间40的壁表面来进行骤冷,并且可以通过相对于反应空间20或内部通路60的体积增加扩大的空间40的表面积来增加冷却的量。

68.在骤冷步骤st3中,在反应空间20或内部通路60中的反应场的温度可以是能够维持等离子体热解反应的最低温度,并且通过在反应场的端部即内部通路60的端部处界定扩

大的空间40的第一等离子体反应器1的结构或流体动力学方法,可以将反应排放物(由甲烷转化的乙炔或乙烯)的温度降低到这样的温度,所述温度等于或低于实现热解反应的温度。

69.例如,通过当热力学平衡是1,000℃或更高的高温条件(温度控制步骤)并且在该反应条件下进行骤冷(骤冷步骤)持续10ms或更少的短时间段时转化甲烷,可以形成乙炔。在这种情况下,适量的氢气与甲烷一起被供应。当供应的能量减少(施加到等离子体反应器1的高压电极12的电功率减少)时,乙烯可以作为主要产物产生。

70.在这种情况下,除非在高温条件下的反应在短时间内被骤冷,否则从由甲烷转化的乙炔或乙烯的一部分产生固体碳,并且乙炔或乙烯的收率降低。此外,难以连续地进行转化甲烷的反应。

71.然而,催化剂在高温条件下烧结,并且催化剂的性能降低。因为催化剂和载体主体具有热质量,因此在高温条件下通过催化剂反应在短时间内使反应骤冷是非常困难的。因此,不能应用使用催化剂的骤冷。

72.相比之下,应用于实施方案的第一等离子体反应器1可以通过使用等离子体在高温条件下进行反应,并且在适当的温度条件下进行骤冷。基于烃的材料可以在等离子体的高温条件下在非常短的时间内经过反应空间20或内部通路60,从而将基于烃的材料的温度条件降低到不再进行热解反应的骤冷条件或更低的条件。

73.如果可以将基于烃的材料的温度条件降低到骤冷条件或更低的条件,则等离子体可以仅由作为甲烷转化反应的进料材料的包含甲烷的基于烃的材料和氢气来产生。也就是说,不需要单独的放电气体用于等离子体放电。然而,除非提供放电气体,即,能够控制温度条件(即甲烷转化反应的热环境)的等离子体源,否则难以相对地缩短反应时间并且产生乙炔或乙烯。

74.例如,当甲烷被供应到高频感应耦合等离子体(icp)时,难以快速地使反应骤冷,等离子体的产生的不稳定性增加,并且等离子体本身被骤冷。也就是说,高频感应耦合等离子体不能用于等离子体反应器和温度控制步骤。

75.在实施方案中,通过在产生等离子体弧pa时相对地控制高压电极12的电压和电流条件,在非常短的时间内产生等离子体弧pa。反应空间20或内部通路60的温度在扩大的空间40中通过等离子体弧pa中的热传递被迅速地降低,使得反应空间20或内部通路60中的热解反应被骤冷。

76.同时,在第一实施方案中,该方法还可以包括在骤冷步骤st3之后清洁等离子体反应器1的等离子体清洁步骤st6(参见图9)。当等离子体反应器1在长的时间段内操作时,存在产生的碳在等离子体反应器1中被积聚的可能性。考虑到这种可能性,在清洁步骤st6中,通过停止基于烃的材料的周期性供应并且供应包含空气或氧气的气流的再生操作,去除在等离子体反应器1中积聚的碳。

77.在下文中,将描述根据本发明的多种实施方案。将省略与根据第一实施方案的转化设备的部件和根据先前描述的实施方案的转化设备的部件相同的部件的描述,并且将描述与根据第一实施方案的转化设备的部件和根据先前描述的实施方案的转化设备的部件不同的部件。

78.图3是图示出根据本发明的第二实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图3,根据第二实施方案的转化设备,即第二等离子体反应器2,包

括高压电极22、接地电极23和绝缘体21。

79.高压电极22在其中央处具有运动通道250,基于烃的材料通过运动通道250运动,并且供应端口210被设置在运动通道250的末端处。接地电极23与高压电极22向前间隔开,并且界定在接地电极23和高压电极12之间的放电间隙g2。接地电极23界定与运动通道250和放电间隙g2连接的内部通路260,并且排出端口230被设置在内部通路260的端部处。

80.高压电极22和接地电极23可以形成圆柱形表面放电,从而产生比第一实施方案的等离子体弧具有更大体积的等离子体弧pa2。第二等离子体反应器2还可以相比于第一等离子体反应器1增加将甲烷转化为乙炔(c2h2)或乙烯(c2h4)的容量。

81.绝缘体21被布置在高压电极22和接地电极23之间。绝缘体21还界定连接运动通道250和内部通路260的连接通路70。在这种情况下,反应空间220由运动通道250、放电间隙g2的连接通路70以及内部通路260界定。在内部通路260中发生大量的烃转化反应,并且在扩大的空间40中停止烃转化反应。

82.在温度控制步骤st2中,可以通过利用以下的事实来创建适合于用于产生乙炔(c2h2)或乙烯(c2h4)的条件的温度条件:当向第二等离子体反应器2的高压电极22供应相同的电功率以产生等离子体弧pa2时,反应空间220的温度变化。在温度控制步骤st2中,反应空间220的温度可以根据等离子体弧pa2的长度而变化。

83.在温度控制步骤st2中,交流电功率或直流电功率可以被施加到第二等离子体反应器2的高压电极22和接地电极23。与施加直流电功率时相比,当施加交流电功率时,等离子体弧pa2的长度可以进一步增加。在温度控制步骤st2中,由于等离子体弧pa2的长度被维持为长形的长度,等离子体弧pa2可以被锚定到接地电极23的内部通路260并且被稳定。

84.图4是图示出根据本发明的第三实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图4,根据第三实施方案的转化设备,即第三等离子体反应器3,包括壳体31、高压电极32和接地电极33。

85.例如,壳体31具有圆柱形形状。高压电极32被布置在壳体31的一侧处,并且基于烃的材料通过其运动的运动通道350具有环形结构。供应端口310被设置在运动通道350的末端处。

86.接地电极33在高压电极32的前侧处界定放电间隙g3。接地电极33界定内部通路360,该内部通路360与放电间隙g3连接并且具有比壳体31的内表面窄的宽度。排出端口330被设置在内部通路360的端部处。

87.高压电极32和接地电极33可以形成具有截锥形状的表面放电,从而产生具有比第一实施方案的等离子体弧大的体积的等离子体弧pa3。第三等离子体反应器3还可以相比于第一等离子体反应器1增加将甲烷转化为乙炔(c2h2)或乙烯(c2h4)的能力。

88.壳体31被布置在高压电极32和接地电极33之间。壳体31还界定连接运动通道350和内部通路360的连接通路370。在这种情况下,反应空间320由运动通道350、放电间隙g3的连接通路370以及内部通路360界定。在内部通路360中发生大量的转化反应,并且在扩大的空间40中停止烃转化反应。

89.在温度控制步骤st2中,可以通过利用以下的事实来创建适合于用于产生乙炔(c2h2)或乙烯(c2h4)的条件的温度条件:当向第三等离子体反应器3的高压电极32供应相同的电功率以产生等离子体弧pa3时,反应空间320的温度变化。在温度控制步骤st2中,反应

空间320的温度可以根据等离子体弧pa3的长度而变化。

90.在温度控制步骤st2中,交流电功率或直流电功率可以被施加到第三等离子体反应器3的高压电极32和接地电极33。与施加直流电功率时相比,当施加交流电功率时,等离子体弧pa3的长度可以进一步增加。在温度控制步骤st2中,由于等离子体弧pa3的长度被维持为长形的长度,等离子体弧pa3可以被锚定到接地电极33的内部通路360。

91.图5是图示出根据本发明的第四实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图5,根据第四实施方案的转化设备,即第四等离子体反应器4,还包括注射喷嘴35。

92.喷射喷嘴35被安装在扩大的构件34中,将冷却流体喷射到扩大的空间340中,并且使在扩大的空间340中由甲烷转化的乙炔(c2h2)或乙烯(c2h4)骤冷,从而防止转化的乙炔或乙烯转化为固体碳。

93.根据第四实施方案的第四等离子体反应器4是根据第一实施方案的第一等离子体反应器1的修改的实例。虽然没有单独地图示出,但是根据第四实施方案的注射喷嘴可以应用于根据第二实施方案和第三实施方案的第二等离子体反应器2和第三等离子体反应器3。

94.同时,将描述通过应用第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4将基于烃的材料转化为乙炔或乙烯的方法的实例。

95.图6是图示出在一个大气压热分解一摩尔的甲烷时在反应时间(秒)和甲烷(ch4)的转化率(%)之间的关系的图,并且图7是图示出在一个大气压热分解一摩尔的甲烷时在反应时间和乙炔(c2h2)的摩尔分数之间的关系的图。

96.参照图6和图7中图示出的理论计算值,反应时间(停留时间(rt))需要为0《rt≤6ms,并且反应温度(转化温度(ct))需要为1700℃≤ct以从甲烷(ch4)产生较大量的乙炔(c2h2)。

97.考虑到物理特性,应用于本发明的第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4可以提供0《rt≤10ms的反应时间(rt)和1,000℃≤ct≤2,500℃的反应温度(ct)。也就是说,第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4可以提供比理论计算值更宽的反应时间和反应温度条件。

98.为了缩短如上文描述的反应时间,需要向比较实例的机械反应器(未图示出)供应大量的能量,以便在高温加热所供应的基于烃的材料(例如,甲烷)。然而,即使从外部向甲烷供应高能量,也存在对能量传递到甲烷所花费的时间的需求。由于该原因,当在典型的机械反应器中反应时间被设定在0.5ms或更少的范围内时,热传递不充分,并且热解反应不能平稳地进行。

99.在通过转化甲烷获得乙炔(c2h2)时,产物(例如,乙炔)的收率通过由甲烷的热解产生的固体碳被降低。因此,有必要将氢气与甲烷一起供应,并且允许氢气和甲烷彼此反应,以抑制不需要的固体碳的产生。

100.第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4可以在其中氢气与甲烷的比率(h2/ch4)是1至9的范围内操作。当该比率(h2/ch4)小于1或大于9时,第一等离子体反应器1由于过量的固体碳而几乎不能连续地操作。

101.图8是图示出在转化率和反应选择性与产生等离子体所供应的能量(由相对于基

于烃的材料的单位流量供应的电能(sei=kj/l)表示)之间的关系的图。

102.待供应到第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4以提高对于所供应的基于烃的材料(例如,甲烷)的反应的反应温度的能量(sei=kj/l),可以通过基于烃的材料的每单位流量(升)所供应的电能(kj)来表示。

103.产物的组成通过在一定的能量(sei)值范围内使基于烃的材料实际反应来改变。例如,当供应其中的氢气与甲烷的比率(h2/ch4)在1至9的范围内的基于烃的材料,并且图8中供应的能量(sei)是2至3.5时,主要产物是乙烯(c2h4)。当该比率大于3.5时,主要产物是乙炔(c2h2)。

104.例如,当乙烯(c2h4)的选择性在转化甲烷时是80%时,转化的甲烷中80%的碳被转化为乙烯。此外,当能量(sei)是1.5或更小时,待供应到第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4的能量是不足的。因此,甲烷的转化本身是没有意义的。

105.用于通过转化甲烷产生c2化合物(乙炔、乙烯)的反应的关键是通过在短至rt≤10ms的反应时间(rt)内供应足够的热量并且然后在短时间内将温度降低到不再进行热解反应的温度,创建1,700℃≤ct的反应温度(ct)。

106.除了由第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4产生的等离子体之外,在rt≤10ms的短反应时间(rt)内不能应用2至3.5的高能量(sei)。第一等离子体反应器1、第二等离子体反应器2、第三等离子体反应器3和第四等离子体反应器4中的每一个的尺寸是反应空间的半径r,并且反应需要在关于供应的基于烃的材料的流速q和反应空间的长度l的以下条件内进行(单位=秒)。

[0107][0108]

在下文中,将描述根据第二实施方案的转化方法。参照在根据第一实施方案的转化方法和根据第二实施方案的转化方法之间的比较,将省略对相同配置的描述,并且将描述不同的配置。

[0109]

图9是图示出根据本发明的第二实施方案的将基于烃的材料转化为乙炔或乙烯的方法的流程图。参照图9,根据第二实施方案的转化方法包括转化步骤st10和乙烯收率提高步骤st20。

[0110]

图10是图示出根据本发明的第五实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图10,根据第五实施方案的转化设备,即等离子体反应器5,包括转化部分81和催化剂部分82。

[0111]

转化部分81用于将气态或液态的基于烃的材料转化为乙炔或乙烯。转化部分81可以被配置为根据第一实施方案的等离子体反应器1。

[0112]

催化剂部分82用于通过对由转化部分81产生的乙炔进行催化氢化来提高乙烯的收率。与根据第一实施方案的等离子体反应器1相比,根据第五实施方案的等离子体反应器5还包括催化剂部分82。

[0113]

催化剂部分82具有被设置在催化剂壳体821中的催化剂822。催化剂壳体821与扩大的构件14连接。因此,经过扩大的构件14的包含乙炔和乙烯的产物经过嵌入催化剂壳体

821中的催化剂822。

[0114]

参照图9和图10,在转化步骤st10中,在等离子体反应器5中的高温等离子体通过分解反应将气态或液态的基于烃的材料转化为乙炔或乙烯。例如,在转化步骤st10中,基于烃的材料可以通过根据第一实施方案的第一步骤st1、第二步骤st2和第三步骤st3转化为乙炔或乙烯。

[0115]

在乙烯收率提高步骤st20中,在转化步骤st10中产生的乙炔经过催化剂部分82,使得另外地产生乙烯,这使得可以提高乙烯的收率。例如,在乙烯收率提高步骤st20中,可以在催化氢化步骤st5中提高乙烯的收率。

[0116]

乙烯收率提高步骤st20还可以包括清洁等离子体反应器5的等离子体反应器清洁步骤st6。当等离子体反应器5在长的时间段内操作时,存在产生的碳在等离子体反应器5中被积聚的可能性。考虑到这种可能性,在清洁步骤st6中,通过停止基于烃的材料的周期性供应并且供应包含空气或氧气的气流的再生操作,去除在等离子体反应器5中积聚的碳。嵌入催化剂部分82中的催化剂822可以通过在清洁步骤st6中的再生操作被再生。

[0117]

图11是图示出根据本发明的第六实施方案的用于将基于烃的材料转化为乙炔或乙烯的设备的截面图。参照图11,根据第六实施方案的转化设备,即等离子体反应器6,包括转化部分81和催化剂部分92。催化剂部分92具有嵌入催化剂壳体821中的催化剂922和热交换部分923。

[0118]

热交换部分923创建催化剂部分92的温度条件,使得从等离子体反应器6的转化部分81排出的包含乙炔和乙烯的产物适合于在催化剂部分92中的催化剂922的催化剂反应。例如,取决于所需的反应温度,热交换部分923可以被配置为加热器或冷却装置。

[0119]

在其中设置热交换部分923的情况下,乙烯收率提高步骤st20还可以在催化氢化步骤st5之前包括热交换步骤st4。热交换步骤st4首先形成适合于在转化步骤st10中排出的产物中的乙炔的催化氢化反应的温度条件。因此,当乙炔在催化剂部分92中的催化剂922处被转化为乙烯时,可以进一步提高收率。

[0120]

虽然上文已经描述了本发明的示例性实施方案,但本发明不限于此,并且可以在权利要求、本发明的详细描述和附图的范围内做出或进行多种修改,并且该多种修改也落入本发明的范围内。

[0121]

(附图标记的说明)

[0122]

1、2、3、4、5和6:第一等离子体反应器、第二等离子体反应器、第三等离子体反应器、第四等离子体反应器、第五等离子体反应器和第六等离子体反应器

[0123]

10、210、310:供应端口

ꢀꢀꢀꢀꢀꢀꢀꢀ

11、31:壳体

[0124]

12、22、32:高压电极

[0125]

13、23、33:接地电极

[0126]

14、34:扩大的构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、220、320:反应空间

[0127]

21:绝缘体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、230、330:排出端口

[0128]

21:注射喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40:扩大的空间

[0129]

50、250、350:运动通道

[0130]

60、260、360:内部通路

[0131]

70、370:连接通路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81:转化部分

[0132]

82、92:催化剂部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

821:催化剂壳体

[0133]

822、922:催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

923:热交换部分

[0134]

g1、g2、g3、g4:放电间隙

[0135]

hv:高压电功率

[0136]

pa、pa2、pa3:等离子体弧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1