生产丙烯酸的方法与流程

1.本技术要求于2020年12月3日向韩国知识产权局提交的韩国专利申请no.10-2020-0167641的优先权和权益,该专利申请的全部内容通过引用并入本说明书中。

2.本技术涉及一种生产丙烯酸的方法。

背景技术:

3.丙烯酸一般通过丙烯的氧化脱氢反应来制造,对作为高吸水性聚合物、涂料、粘合剂等的原料的丙烯酸的需求增加。特别地,高吸水性聚合物用作卫生产品如尿布。

4.迄今为止,已经采用来自化石原料如煤或石油的原料生产相当多的化工产品。然而,在防止全球变暖和保护环境方面,使用可循环利用的生物衍生资源作为碳源近来作为现有化石原料的替代品受到关注。例如,已经试图开发使用包括如玉米或小麦的淀粉类生物质、如甘蔗的碳水化合物类生物质、如油菜籽残渣或稻草的纤维素类生物质的生物质资源作为原料的方法。

5.换句话说,近来正在进行对突破现有的基于石油化工的制造工艺并生产基于环境友好的原料的化学产品以便在获得可持续性的同时获得环境保护方面的优异能的研究。

6.由乳酸生产其它化工产品的反应的一种类型可包括气相反应,其中包括乳酸的原材料被蒸发并与气态的催化剂接触以获得产品。例如,作为使用乳酸生产丙烯酸的技术,已知使用固体催化剂的气相脱水反应,并且乳酸的脱水反应主要作为气相反应来研究。

7.乳酸是在不存在水、无催化剂的情况下在液相中发生酯化反应而聚合的物质,并在浓缩乳酸且其浓度提高时作为乳酸低聚物发生反应。当乳酸低聚时发生脱水,并且当在没有水的情况下浓缩乳酸时发生乳酸的低聚反应。在将乳酸低聚物引入反应器以制造丙烯酸时,在反应器中发生结垢,反应产率降低,因此,正在研究降低用于生产丙烯酸的乳酸低聚物的含量的方法。

8.除了此类问题外,由于与现有的石油化学反应如丙烯的氧化反应相比,生物原料的反应表现出低的丙烯酸选择性,因此,在开发工艺时需要提高经济可行性。

9.特别地,当生产生物原料类丙烯酸时,副产物如一氧化碳、二氧化碳和乙醛(其是具有低沸点的副产物)伴随丙烯酸生产而一起产生,降低了丙烯酸选择性,因此,正在研究在生产生物原料类丙烯酸时,顺利地分离副产物(如低沸点副产物)与丙烯酸并提高低沸点副产物本身的纯度以用于商业化的方法。

10.现有技术文献

11.专利文献

12.国际专利申请特开公开no.2005-095320

技术实现要素:

13.技术问题

14.本技术旨在提供一种生产丙烯酸的方法。

15.技术方案

16.本技术的一个实施方案提供一种生产丙烯酸的方法,该方法包括:步骤1,通过向生物原料的反应产物中添加第一吸收剂并冷却所得物来分离包含乙醛(acho)的第一低沸点材料和包含丙烯酸(aa)的第一高沸点材料;步骤2,通过向包含乙醛(acho)的所述第一低沸点材料中添加第二吸收剂并冷却所得物来分离第一不可压缩材料和包含乙醛(acho)的第二低沸点材料;步骤3,加热包含乙醛(acho)的所述第二低沸点材料;步骤4,将加热的包含乙醛(acho)的所述第二低沸点材料分离为乙醛(acho)和所述第二吸收剂;和步骤5,通过纯化包含丙烯酸(aa)的所述第一高沸点材料来生产丙烯酸。

17.有益效果

18.根据本技术的一个实施方案的生产丙烯酸的方法包括加热包含乙醛(acho)的第二低沸点材料的步骤3,这提高了经步骤2排出的第二低沸点材料的温度并将所得物引入至步骤4,并且当在步骤4中分离时分离塔的能量效率提高。

19.此外,在根据本技术的生产丙烯酸的方法中,用于加热包含乙醛(acho)的第二低沸点材料的热源的卡路里利用了根据本技术用于冷却第二吸收剂的冷却卡路里,并且可以在没有单独的加热卡路里的情况下提高第二低沸点材料的温度。

附图说明

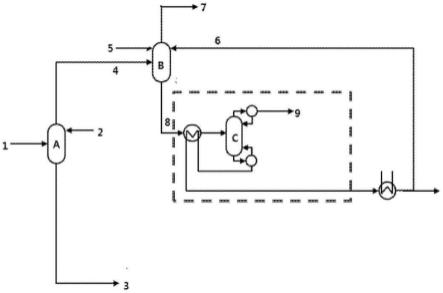

20.图1是示出根据本技术的一个实施方案的生产丙烯酸的方法的示意图;

21.图2是示出根据本技术的一个实施方案的生产丙烯酸的方法的步骤2至步骤4的示意图;

22.图3是示出根据本技术的比较例的生产丙烯酸的方法的示意图。

23.《附图标记》

24.1:生物原料的反应产物

25.2:第一吸收剂

26.3:第一高沸点材料

27.4:第一低沸点材料

28.5:第二吸收剂

29.6:第二吸收剂(循环流)

30.7:第一不可压缩材料

31.8:第二低沸点材料

32.8-1:加热的第二低沸点材料

33.9:乙醛

34.a:冷却塔

35.b:吸收塔

36.c:分离塔

37.d:热交换器

具体实施方式

38.下文中,将更详细地描述本说明书。

39.在本说明书中,除非相反地特别说明,否则特定部分“包含”特定成分的描述是指能够进一步包含其它成分,并且不排除其它成分。

40.在本说明书中,“p至q”是指“大于或等于p且小于或等于q”的范围。

41.下文中,将参照附图详细描述本公开的实施方案,以使本领域普通技术人员可以容易地实施本公开内容。然而,本公开可以体现为各种不同的方式,并且不限于本文中描述的实施方案。

42.本技术的一个实施方案提供一种生产丙烯酸的方法,该方法包括:步骤1,通过向生物原料的反应产物中添加第一吸收剂并冷却所得物来分离包含乙醛(acho)的第一低沸点材料和包含丙烯酸(aa)的第一高沸点材料;步骤2,通过向包含乙醛(acho)的所述第一低沸点材料中添加第二吸收剂并冷却所得物来分离第一不可压缩材料和包含乙醛(acho)的第二低沸点材料;步骤3,加热包含乙醛(acho)的所述第二低沸点材料;步骤4,将加热的包含乙醛(acho)的所述第二低沸点材料分离为乙醛(acho)和所述第二吸收剂;和步骤5,通过纯化包含丙烯酸(aa)的所述第一高沸点材料来生产丙烯酸。

43.根据本技术的一个实施方案的生产丙烯酸的方法包括加热包含乙醛(acho)的第二低沸点材料的步骤3,这提高了经步骤2排出的第二低沸点材料的温度并将所得物引入至步骤4,并且当在步骤4中分离时分离塔的能量效率提高。

44.此外,在根据本技术的生产丙烯酸的方法中,用于加热包含乙醛(acho)的第二低沸点材料的热源的卡路里利用了根据本技术用于冷却第二吸收剂的冷却卡路里,并且可以在没有单独的加热卡路里的情况下提高第二低沸点材料的温度。

45.本技术的一个实施方案提供了通过向生物原料的反应产物中添加第一吸收剂并冷却所得物来分离包含乙醛(acho)的第一低沸点材料和包含丙烯酸(aa)的第一高沸点材料的步骤1。

46.步骤1中包括的生物原料的反应可包括乳酸的脱水反应,并且可以没有限制地包括任何反应,只要该反应是生产丙烯酸的生物原料的反应即可。

47.在本技术的一个实施方案中,所述生物原料可以是气相乳酸。

48.在本技术的一个实施方案中,所述气相可以是指汽化状态,即液体被汽化以变为气体的状态。

49.在本技术中,乳酸是具有键合有羧基、羟基、甲基和氢这四个原子团的不对称碳原子的化合物,其包括d-乳酸和l-乳酸,并且可以是指单个乳酸单体。

50.在本技术中,乳酸低聚物是指通过乳酸彼此反应以形成二聚体、三聚体等而获得的材料,并且乳酸低聚物可以是指乳酸的二聚体至一百聚体。

51.乳酸是在没有催化剂的情况下且甚至在不存在水的情况下通过在液相中的酯化反应聚合的物质,并且通过乳酸的聚合反应形成的物质均可表示为乳酸低聚物。换句话说,除单个乳酸单体外通过乳酸的聚合反应形成的所有物质均可定义为乳酸低聚物。

52.在本技术的一个实施方案中提供的生产丙烯酸的方法中,所述汽相乳酸包含水;和乳酸原料,并且

53.所述乳酸原料包含乳酸;和乳酸低聚物,并且基于100重量份的汽相乳酸计,乳酸原料的含量为大于或等于10重量份且小于或等于100重量份。

54.在另一实施方案中,基于100重量份的汽相乳酸,乳酸原料的含量可以为大于或等

于10重量份且小于或等于100重量份,优选大于或等于30重量份且小于或等于100重量份,更优选大于或等于60重量份且小于或等于100重量份。

55.汽相乳酸是生产丙烯酸之前处于最终汽化状态的乳酸水溶液,并且通过使汽相乳酸中的乳酸原料含量满足上述范围,乳酸原料本身的引入量是合适的,并将水含量调节至合适的范围,由此,在根据本技术的生产丙烯酸的方法中获得的优异的经济可行性。

56.在本技术的一个实施方案中提供的生产丙烯酸的方法中,汽相乳酸中的乳酸:乳酸低聚物的比例可以为100:0至80:20。

57.在另一实施方案中,汽相乳酸中的乳酸:乳酸低聚物的比例可以满足100:0至80:20,优选100:0至90:10,更优选100:0至95:5的范围。

58.换句话说,根据本公开的生产丙烯酸的方法突破了现有的基于石油化工的制造工艺并生产基于作为环境友好的生物原料的乳酸的丙烯酸,由此,在获得可持续性的同时获得环境保护方面的优异性能。所述汽相乳酸对应于根据本技术的步骤1的生物原料,并且对生产最终丙烯酸的方法而言可以减少反应器中结垢的发生,并可以提高反应产率。

59.在本技术的一个实施方案中,生物原料的反应产物可包括丙烯酸、乙醛、一氧化碳、二氧化碳、水、氢气、乳酸单体、乙酸、2,3-戊二酮(2,3-pd)和丙酸(pa)。

60.特别地,由于反应温度为250℃至270℃,因此,在基于石油化工的丙烯氧化反应中不产生乙醛,然而,由于在根据本技术的生物原料的反应中汽相乳酸的脱水反应在高温(330℃至400℃)下发生,因此,在所述生产丙烯酸的方法中产生乙醛作为副产物,并且将本文中作为副产物产生的乙醛也商业化是本公开的主要目的。

61.在本技术的一个实施方案中提供的生产丙烯酸的方法中,步骤1包括通过冷却塔分离的步骤,并且所述冷却塔具有高于或等于10℃且低于或等于150℃的冷却温度和大于或等于0.5巴且小于或等于5.0巴的内部压力。

62.在另一实施方案中,所述冷却塔可具有大于或等于0.5巴且小于或等于5.0巴,优选大于或等于1.0巴且小于或等于4.0巴,更优选大于或等于2.0巴且小于或等于3.5巴的内部压力,并且具体可满足3.0巴的内部压力。

63.在另一实施方案中,所述冷却塔可具有10℃或更高,优选20℃或更高,更优选40℃或更高的内部温度,并且内部温度可以为200℃或更低,优选150℃或更低。

64.通过使冷却塔的内部温度和内部压力满足如上在步骤1中的上述范围,可以使排出至冷却塔的上部的第一低沸点材料中包含的丙烯酸的含量最小化,即,生物原料的反应产物中的所有丙烯酸均在包含丙烯酸(aa)的第一高沸点材料中排出至冷却塔的下部,从而可以提高丙烯酸的产率和纯度。

65.换句话说,在所述生产丙烯酸的方法中,步骤1可以是通过冷却分离包含丙烯酸的第一高沸点材料与其它低沸点副产物的步骤。

66.在本技术的一个实施方案中提供的生产丙烯酸的方法中,包含第一吸收剂,使得相对于生物原料的反应产物中的100重量份的丙烯酸,步骤1的第一低沸点材料中所含的丙烯酸(aa)的含量为1重量份或更少。

67.在根据本公开的步骤1中,通过调节第一吸收剂的含量以及调节如上所述的冷却塔的温度和压力范围,生物原料的反应产物中的丙烯酸可以在包含丙烯酸(aa)的第一高沸点材料中全部排出至冷却塔的下部。

68.具体而言,在本技术的一个实施方案中,相对于生物原料的反应产物中的100重量份的丙烯酸,步骤1的第一低沸点材料中所含的丙烯酸(aa)的含量可以为1重量份或更少,优选0.5重量份或更少,更优选0.01重量份或更少,并可以为0重量份或更多,优选0.005重量份或更多。

69.换句话说,步骤1的第一低沸点材料中所含的丙烯酸(aa)是丢弃和未获得的量,并且通过如上调节第一吸收剂的量,第一低沸点材料中包含的丙烯酸(aa)的重量被调节,并可以提供经济上优异的生产丙烯酸的方法。

70.在本技术的一个实施方案中提供的生产丙烯酸的方法中,当冷却塔具有高于或等于10℃且低于或等于50℃的冷却温度时,相对于100重量份的步骤1的生物原料的反应产物,第一吸收剂的含量为大于或等于1重量份且小于或等于20重量份。

71.在另一实施方案中,相对于100重量份的步骤1的生物原料的反应产物,第一吸收剂的含量可以为大于或等于1重量份且小于或等于20重量份,优选大于或等于2重量份且小于或等于15重量份,更优选大于或等于3重量份且小于或等于10重量份。

72.在本技术的一个实施方案中提供的生产丙烯酸的方法中,当冷却塔具有高于或等于50℃且低于或等于80℃的冷却温度时,相对于100重量份的步骤1的生物原料的反应产物,第一吸收剂的含量为大于或等于35重量份且小于或等于50重量份。

73.在另一实施方案中,相对于100重量份的步骤1的生物原料的反应产物,第一吸收剂的含量可以为大于或等于35重量份且小于或等于50重量份,优选大于或等于37重量份且小于或等于45重量份,更优选大于或等于40重量份且小于或等于45重量份。

74.本技术的生产丙烯酸的方法在进行上述步骤1时调节冷却塔的热量,并包含上述含量范围内的第一吸收剂,并且通过具体地包含上述范围内的第一吸收剂,调节均待排出至吸收塔的下部的包含丙烯酸、水等的第一高沸点材料,并且因此,最终生产的丙烯酸具有提高的产率和纯度,并且还可以以高纯度生产作为副产物产生的乙醛。

75.图1是根据本技术的生产丙烯酸的方法的示意图,并且具体而言,可以确定的是,将生物原料的反应产物(1)引入至冷却塔(a),并通过包含第一吸收剂(2)发生依赖于沸点的分离过程,在此处可以确定,将包含丙烯酸(aa)的第一高沸点材料(3)分离至下部,并将包含乙醛(acho)的第一低沸点材料(4)分离至上部。

76.在本技术的一个实施方案中提供的生产丙烯酸的方法中,所述第一吸收剂包括与丙烯酸(aa)的标准沸点(nbp)相比具有20℃或更高的沸点差,且与乙醛(acho)的标准沸点(nbp)相比具有50℃或更高的沸点差的材料。

77.在本技术中,标准沸点(nbp)是沸点的同义词,并且是指当外部压力为1个大气压(760mmhg)时液体的沸点。材料的沸点通常是指标准沸点,例如,水的标准沸点可表示为100℃。这是指不仅从液体表面发生蒸发,还从液体内部发生气化并开始产生气泡时的温度,并可以是指材料状态由液体变为气体时的温度。

78.在另一实施方案中,所述第一吸收剂可以是与丙烯酸(aa)的标准沸点(nbp)相比具有高于或等于20℃且低于或等于40℃的沸点差,且与乙醛(acho)的标准沸点(nbp)相比具有高于或等于50℃且低于或等于80℃的沸点差的材料。

79.在本技术的一个实施方案中,丙烯酸具有141℃的标准沸点,乙醛具有20℃的标准沸点。

80.在本技术的一个实施方案中,所述第一吸收剂可以是与丙烯酸(aa)的标准沸点(nbp)相比具有高于或等于20℃且低于或等于40℃的沸点差,与乙醛(acho)的标准沸点(nbp)相比具有高于或等于50℃且低于或等于80℃的沸点差,并与乙醛相比具有更高沸点的材料。

81.在本技术的一个实施方案中,可以没有限制地使用第一吸收剂,只要满足上述条件即可,并且具体而言,在本技术的一个实施方案中,所述第一吸收剂可以包括水。

82.在本技术的一个实施方案中,所述第一吸收剂可满足高于或等于10℃且低于或等于100℃的温度范围。

83.在另一实施方案中,所述第一吸收剂可满足高于或等于10℃且低于或等于100℃,优选高于或等于20℃且低于或等于100℃,最优选高于或等于30℃且低于或等于50℃的温度范围。

84.如上通过使第一吸收剂的温度范围满足上述范围,当包含在步骤1的冷却塔中时,第一吸收剂温度被调节至与冷却塔的内部温度的范围类似的范围,这通过降低冷却塔的内部容量提高了经济可行性。

85.在本技术的一个实施方案中,基于100重量份的生物原料的反应产物中所含的丙烯酸,第一高沸点材料中所含的丙烯酸的含量可以为95重量份或更多。

86.在另一实施方案中,基于生物原料的反应产物中所含的100重量份的丙烯酸,第一高沸点材料中所含的丙烯酸的含量可以为95重量份或更多,优选97重量份或更多,更优选99重量份或更多,并可以为100重量份或更少。

87.在本技术的一个实施方案中,基于生物原料的反应产物中所含的100重量份的乙醛,第一低沸点材料中所含的乙醛的含量可以为90重量份或更多。

88.在另一实施方案中,基于生物原料的反应产物中所含的100重量份的乙醛,第一低沸点材料中所含的乙醛的含量可以为90重量份或更多,优选93重量份或更多,更优选95重量份或更多,并可以为100重量份或更少。

89.本技术的一个实施方案提供了步骤2-1,通过蒸馏包含丙烯酸(aa)的第一高沸点材料来分离包含乙醛(acho)的第2-1低沸点材料和包含丙烯酸(aa)的第2-1高沸点材料。

90.在本技术的一个实施方案中,步骤2-1是再次蒸馏在步骤1中排出至冷却塔的下部的包含丙烯酸(aa)的第一高沸点材料的步骤,并对应于分离包含乙醛(acho)的第2-1低沸点材料和包含丙烯酸(aa)的第2-1高沸点材料的步骤。

91.换句话说,通过步骤2-1的这种过程,可以进一步分离可能在步骤1中排出至冷却塔的下部的乙醛以获得高产率和高纯度的丙烯酸,并且通过获得包含乙醛(acho)的第2-1低沸点材料,还可以通过下文将描述的步骤的分离过程获得高产率和高纯度的乙醛。

92.在本技术的一个实施方案中,包含丙烯酸(aa)的第一高沸点材料可包含水;丙烯酸;和乙醛。

93.在本技术的一个实施方案中,基于包含丙烯酸(aa)的第一高沸点材料中所含的100重量份的丙烯酸,第2-1高沸点材料中所含的丙烯酸的含量可以为95重量份或更多。

94.在另一实施方案中,基于包含丙烯酸(aa)的第一高沸点材料中所含的100重量份的丙烯酸,第2-1高沸点材料中所含的丙烯酸的含量可以为95重量份或更多,优选97重量份或更多,更优选99重量份或更多,并可以为100重量份或更少,优选99.99重量份或更少。

95.在根据本公开的生产丙烯酸的方法中,通过经历在步骤1中的添加吸收剂和冷却以及在步骤2-1中再次分离醛的过程,第2-1高沸点材料中所含的最终生产的丙烯酸的产率可以高。

96.在本技术的一个实施方案中,可以将第2-1高沸点材料纯化以获得最终的丙烯酸。

97.在本技术的一个实施方案中,基于包含丙烯酸(aa)的第一高沸点材料中所含的100重量份的乙醛,第2-1低沸点材料中所含的乙醛的含量可以为95重量份或更多。

98.在另一实施方案中,基于包含丙烯酸(aa)的第一高沸点材料中所含的100重量份的乙醛,第2-1低沸点材料中所含的乙醛的含量可以为95重量份或更多,优选96重量份或更多,更优选97重量份或更多,并可以为100重量份或更少,优选99.99重量份或更少。

99.如上所述,在以高产率获得丙烯酸的同时,还可以通过再次分离包含丙烯酸(aa)的第一高沸点材料中所含的乙醛并经历下文将描述的过程来将乙醛商业化。

100.在本文中,在下文将描述的步骤5中,可以将包含丙烯酸(aa)的第一高沸点材料或包含丙烯酸(aa)的第2-1低沸点材料纯化以获得最终的丙烯酸。

101.本技术的一个实施方案提供了步骤2,通过向包含乙醛(acho)的第一低沸点材料中添加第二吸收剂并冷却所得物来分离第一不可压缩材料和包含乙醛(acho)的第二低沸点材料。

102.在本技术的生产丙烯酸的方法中,步骤2是向在步骤1中排出至冷却塔的上部的第一低沸点材料中添加第二吸收剂并冷却所得物的过程,通过该过程,在所述生产丙烯酸的方法中作为副产物产生的乙醛也可以被商业化。换句话说,这是在获得高纯度丙烯酸的同时也使高纯度乙醛商业化的步骤,这被认为是本技术的公开内容的特征,并且可以是本公开的主要特征。

103.在本技术的一个实施方案中提供的生产丙烯酸的方法中,步骤2包括通过吸收塔进行分离的步骤,并且所述吸收塔具有高于或等于0℃且低于或等于100℃的温度和大于或等于0.1巴且小于或等于10.0巴的内部压力。

104.在另一实施方案中,步骤2的吸收塔可具有大于或等于0.1巴且小于或等于10.0巴,优选大于或等于1.0巴且小于或等于8.0巴,更优选大于或等于1.5巴且小于或等于5.0巴的内部压力,并可以具体满足2.5巴的内部压力。

105.在另一实施方案中,步骤2的吸收塔可具有0℃或更高,优选5℃或更高,更优选10℃或更高的内部温度,并且内部温度可以为100℃或更低,优选80℃或更低。

106.通过使吸收塔的内部温度和内部压力满足如上在步骤2中的上述范围,可以以高产率和高纯度使排出至吸收塔的上部的第一低沸点材料中所含的乙醛商业化,并且特别是通过顺利进行分离第一低沸点材料中所含的第一不可压缩材料的过程,可以在获得丙烯酸的同时以高产率和高纯度获得乙醛。

107.在本技术的一个实施方案中提供的生产丙烯酸的方法中,包含第二吸收剂,使得相对于生物原料的反应产物中的100重量份的乙醛,步骤2的第一不可压缩材料中所含的乙醛(acho)的含量为1重量份或更少。

108.在根据本公开的步骤2中,通过调节第二吸收剂的含量,生物原料的反应产物中的乙醛可以在包含乙醛(acho)的第一低沸点材料中全部排出至吸收塔的下部。

109.具体而言,在本技术的一个实施方案中,相对于生物原料的反应产物中的100重量

份的乙醛,步骤2的第一不可压缩材料中所含的乙醛(acho)的含量可以为1重量份或更少,优选0.7重量份或更少,更优选0.5重量份或更少,并可以为0重量份或更多,优选0.005重量份或更多。

110.换句话说,根据本技术的生产丙烯酸的方法的另一特征是使作为副产物产生的乙醛商业化,并且通过如上调节第二吸收剂的量,可以使乙醛的损失最小化。

111.本技术的生产丙烯酸的方法在如上进行步骤2时包含上述含量范围内的第二吸收剂,并且通过具体地包含上述范围内的第二吸收剂,在包含乙醛、不可压缩材料等的第一低沸点材料中仅调节待排出至步骤2的吸收塔的下部的包含乙醛的第二低沸点材料,并且最终生产的乙醛具有提高的产率和纯度。

112.在本技术的一个实施方案中提供的生产丙烯酸的方法中,第二吸收剂作为与乙醛(acho)的标准沸点(nbp)相比具有更高沸点的材料,其包括具有20℃或更高的沸点差的材料。

113.在另一实施方案中提供的生产丙烯酸的方法中,第二吸收剂作为与乙醛(acho)的标准沸点(nbp)相比具有更高沸点的材料,其包括具有高于或等于20℃且低于或等于100℃的沸点差的材料。

114.在另一实施方案中提供的生产丙烯酸的方法中,第二吸收剂作为与乙醛(acho)的标准沸点(nbp)相比具有更高沸点的材料,其包括具有高于或等于20℃且低于或等于100℃的沸点差,优选具有高于或等于30℃且低于或等于90℃的沸点差,更优选具有高于或等于50℃且低于或等于80℃的沸点差的材料。

115.在另一实施方案中,所述第二吸收剂可以是与乙醛的沸点相比具有更高沸点的材料。

116.在本技术的一个实施方案中,所述第二吸收剂可包括选自水和丙烯酸中的一种或多种。

117.在本技术的一个实施方案中,所述第二吸收剂可满足高于或等于-5℃且低于或等于20℃的温度范围。

118.在另一实施方案中,所述第二吸收剂可满足高于或等于-5℃且低于或等于20℃,优选高于或等于5℃且低于或等于15℃,最优选高于或等于5℃且低于或等于10℃的温度范围。

119.通过如上使所述第二吸收剂的温度范围满足上述范围,当包含在步骤3的吸收塔中时,第二吸收剂温度被调节至与吸收塔的内部温度的范围相似的范围,这通过降低吸收塔的内部容量提高了经济可行性。

120.换句话说,所述第二吸收剂的温度可以是指,在步骤4中分离之后,当通过循环过程包含在步骤2中时的温度。

121.在本技术的一个实施方案中,基于第二低沸点材料中所含的100重量份的乙醛,第二低沸点材料中所含的乙醛的含量可以为95重量份或更多。

122.在另一实施方案中,基于第一低沸点材料中所含的100重量份的乙醛,第二低沸点材料中所含的乙醛的含量可以为95重量份或更多,优选96重量份或更多,更优选97重量份或更多,并可以为100重量份或更少,优选99.9重量份或更少。

123.在本技术的一个实施方案中,所述第一不可压缩材料可包括一氧化碳、二氧化碳

和惰性气体。

124.本技术的步骤2可以在图1中确定,并且具体而言,可以确定向吸收塔(b)供应第一低沸点材料(4),然后供应第二吸收剂(5和/或6)以分离包括惰性气体的第一不可压缩材料(7)和第二低沸点材料(8)的步骤。

125.本技术的一个实施方案可包括加热包含乙醛(acho)的第二低沸点材料的步骤3。

126.在本技术的一个实施方案中提供的生产丙烯酸的方法中,步骤3包括通过热交换器进行加热的步骤,并且作为加热的热源,使用步骤4的第二吸收剂的冷却卡路里作为热源。

127.经历过步骤2的包含乙醛(acho)的第二低沸点材料处于被冷却和分离的状态,并且该第二低沸点材料具有约30℃至80℃的温度。此时,将第二低沸点材料直接引入至下文将描述的步骤4具有的问题是,由于第二低沸点材料的温度与分离塔的温度相比较低,从而引起步骤4中所用的分离塔的再沸器的高负荷。

128.因此,在根据本技术的生产丙烯酸的方法中,将包含乙醛(acho)的第二低沸点材料加热然后引入至步骤4的分离塔,以降低分离塔的负荷。

129.特别地,作为用于加热第二低沸点材料的热源,使用步骤4的第二吸收剂的冷却卡路里本身作为热源,并且在本公开中,可以在不提供额外热源的情况下加热第二低沸点材料。

130.具体而言,步骤3可以在图2中确定。图2是示出根据本技术的一个实施方案的生产丙烯酸的方法中的步骤2至步骤4的示意图,并且可以确定,通过步骤2的吸收塔(b)分离的第二低沸点材料(8)通过引入至热交换器(d)而被加热,然后将加热的第二低沸点材料(8-1)供应至分离塔(c)。

131.此处,可以确定,第二吸收剂(6)被分离至分离塔(c)的下部并且通过液体循环流循环回至步骤2的吸收塔(b),并且使用用于冷却在分离塔中加热的第二吸收剂(6)的卡路里来加热第二低沸点材料(8)。换句话说,必须将加热的第二吸收剂(6)冷却以便再次包含在步骤2的吸收塔(b)中,并且在冷却加热的第二吸收剂本身的同时加热第二低沸点材料(8)是本公开的主要特征。

132.换句话说,在图2中,引入至热交换器(d)的第二低沸点材料(8)的温度低,并且通过经由分离塔(c)而具有高温度的第二吸收剂(6),所述第二低沸点材料可以处于被加热的状态(8-1),并且第二吸收剂(6)在经过热交换器(d)之后也可以以具有降低的温度的状态包含在液体循环流中。

133.在本技术的一个实施方案中,经过热交换器(d)的第二吸收剂可满足高于或等于-5℃且低于或等于20℃的温度范围,并可以通过液体循环流包含在步骤2中。

134.在本技术的一个实施方案中提供的生产丙烯酸的方法中,加热的包含乙醛(acho)的第二低沸点材料具有高于或等于60℃且低于或等于180℃的温度。

135.经历过步骤2的包含乙醛(acho)的第二低沸点材料形成为具有低温度,并且此时,在下文将描述的步骤4的分离吸收剂的过程中发生引起分离塔的高负荷的问题。

136.为了解决这种问题,根据本技术的一个实施方案的生产丙烯酸的方法包括加热包含乙醛(acho)的第二低沸点材料的步骤3,并且在加热后在步骤4中包含第二低沸点材料可以解决引起分离塔的负荷的问题,并且通过使用根据本技术的用于冷却第二吸收剂的冷却

卡路里作为用于加热包含乙醛(acho)的第二低沸点材料的热源的卡路里,在没有单独的加热卡路里的情况下提高第二低沸点材料的温度,这是本公开的主要特征。

137.在本技术的一个实施方案中,加热的包含乙醛(acho)的第二低沸点材料可具有高于或等于60℃且低于或等于180℃,优选高于或等于65℃且低于或等于160℃,更优选高于或等于90℃且低于或等于150℃的温度。

138.通过在满足上述温度范围后在步骤4中包含包含乙醛(acho)的第二低沸点材料,可以解决引起分离塔的负荷的问题。

139.本技术的一个实施方案提供了步骤4,将加热的包含乙醛(acho)的第二低沸点材料分离为乙醛(acho)和第二吸收剂。

140.在本技术的一个实施方案中,通过如上包括步骤4,可以将用作最终产物的乙醛和第二吸收剂分离。

141.在本技术的一个实施方案中提供的生产丙烯酸的方法中,步骤4包括通过分离塔进行分离的步骤,并且所述分离塔具有高于或等于10℃且低于或等于200℃的温度和大于或等于0.3巴且小于或等于10.0巴的内部压力。

142.在另一实施方案中,所述步骤的分离塔具有大于或等于0.3巴且小于或等于10.0巴,优选大于或等于1.0巴且小于或等于8.0巴,更优选大于或等于2.0巴且小于或等于5.0巴的内部压力,并可以具体满足3.0巴的内部压力。

143.在另一实施方案中,所述步骤的分离塔具有10℃或更高,优选20℃或更高,更优选40℃或更高的内部温度,并且内部温度可以为200℃或更低,优选150℃或更低。

144.通过如上使分离塔的内部温度和内部压力满足上述范围,可以以高产率和高纯度使排出至步骤2的吸收塔的下部并通过步骤3加热的第二低沸点材料中所含的乙醛商业化,并且通过特别地在加热后引入第二低沸点材料,可以使与第二吸收剂分离的分离塔的卡路里最小化,并且可以顺利进行与第二吸收剂分离的过程,结果,在获得丙烯酸的同时可以以高产率和高纯度获得乙醛。

145.此外,在如上分离乙醛和第二吸收剂之后,第二吸收剂可以通过液体流再次包含在步骤2中,并且也可以使所用的第二吸收剂的量最小化。

146.在本文中,如上所述,根据本技术的一个实施方案的生产丙烯酸的方法使用用于冷却第二吸收剂的冷却卡路里作为用于步骤3的加热的热源,并在没有附加热供应的情况下提供了有效和经济的方法。

147.通过如上使第二吸收剂温度满足上述范围,可以进行调节以吸收包含乙醛(acho)的第二低沸点材料中的99重量%或更多的乙醛。

148.在本技术的一个实施方案中提供的生产丙烯酸的方法中,通过分离塔生产的最终乙醛的纯度为95%或更高。

149.在另一实施方案中,乙醛的纯度可以为100%或更小和99.99%或更小。

150.本公开的生产方法特别可用于合成丙烯酸,具体而言,本公开中获得的包含乳酸的蒸汽组合物可与脱水催化剂接触以制备丙烯酸。收集产生的反应气体,并通过冷却或接触收集液来液化,并且在经历纯化过程如萃取、蒸馏和结晶之后,可以获得高纯度的丙烯酸。生产的丙烯酸广泛用作吸收性聚合物、涂料、粘合剂等的原料。

151.在下文中,将详细描述本公开的实施例,以使本领域普通技术人员可以容易地实

施本公开。然而,本公开可以以各种不同形式实现,并且不限于本文中描述的实施例。

152.《制备例》

153.通过aspen technology inc.的aspen plus来模拟以下实施例和比较例。

154.作为常规工艺,将生物原料的反应产物(乙醛、乙酸、水、惰性气体、高沸点材料(2,3-pd、丙酸等))引入至步骤1的冷却塔。随其一起引入水(标准沸点为100℃)作为第一吸收剂。此处,步骤1的冷却塔在约40℃至200℃的内部温度和1.0巴至10.0巴的内部压力下操作,并将包含乙醛的第一低沸点材料分离至冷却塔的上部,将包含丙烯酸的第一高沸点材料分离至冷却塔的下部。

155.随后,将包含乙醛的第一低沸点材料引入至步骤2的吸收塔,并随其一起引入水(标准沸点为100℃)作为第二吸收剂。此外,还包括通过液体循环流的第二吸收剂。步骤2的吸收塔在约5℃至100℃的温度和1.0巴至10.0巴的内部压力下操作。将第一不可压缩材料排出至吸收塔的上部,将包含乙醛的第二低沸点材料分离至吸收塔的下部。

156.随后,进行以下实施例和比较例的过程。

157.《实施例1》

158.如图2中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此处,第二低沸点材料本身具有45℃的温度。随后,将第二低沸点材料引入至热交换器(d)并加热,在加热后,加热的第二低沸点材料(8-1)具有115.4℃的温度。

159.使用加热的第二低沸点材料作为分离塔(c)的进料,总进料流量为20吨/小时,以9.1重量%包含乙醛,以90.8重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2。此处,分离塔在4.0巴的压力和1.18gcal/小时的卡路里(q)下操作。

160.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,最终乙醛流量为1.86吨/小时,以97.7重量%包含乙醛,以2.2重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,乙醛可以如上被商业化。

161.通过液体流将在分离塔(c)中加热的第二吸收剂(6)供应回至吸收塔(b),此处,使用用于冷却加热的第二吸收剂(6)的卡路里作为热交换器(d)的热源。具体而言,第二吸收剂在刚从分离塔(c)中排出后具有143.7℃的温度,并且随着其用作用于加热热交换器(d)的热源而冷却至50.0℃,随后,通过冷却水和冷冻水进一步冷却。

162.《比较例1》

163.如图3中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此处,第二低沸点材料本身具有45℃的温度。随后,第二低沸点材料(8)直接用作分离塔(c)的进料,并且总进料流量为20吨/小时,以9.1重量%包含乙醛,以90.8重量%包含第二吸收剂(水),并以0.11重量%或更小包含co2。此处,分离塔在4.0巴的压力和2.38gcal/小时的卡路里(q)下操作。

164.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,并且最终乙醛流量为1.86吨/小时,以97.7重量%包含乙醛,以2.2重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,随后,在经过对其供应额外热源的热交换器(d)之后,将分离的第二吸收剂供应回之步骤2的吸收塔(b)。

165.《实施例2》

166.如图2中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此

处,第二低沸点材料本身具有61.2℃的温度。随后,将第二低沸点材料引入至热交换器(d)并加热,在加热后,加热的第二低沸点材料(8-1)具有127.8℃的温度。

167.使用加热的第二低沸点材料作为分离塔(c)的进料,并且总进料流量为8.8吨/小时,以11.2重量%包含乙醛,以87.4重量%包含第二吸收剂(水),以1.3重量%包含乙酸,并以0.1重量%或更小包含co2。此处,分离塔在5.0巴的压力和0.57gcal/小时的卡路里(q)下操作。

168.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,并且最终乙醛流量为1.02吨/小时,以96.7重量%包含乙醛,以3.2重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,乙醛可以如上被商业化。

169.通过液体流将在分离塔(c)中加热的第二吸收剂(6)供应回至吸收塔(b),此处,用于冷却加热的第二吸收剂(6)的卡路里用作热交换器(d)的热源。具体而言,第二吸收剂在刚从分离塔(c)中排出后具有151.9℃的温度,并且随着其用作用于加热热交换器(d)的热源而冷却至66.2℃,随后,通过冷却水和冷冻水进一步冷却。

170.《比较例2》

171.如图3中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此处,第二低沸点材料本身具有61.2℃的温度。随后,第二低沸点材料(8)直接用作分离塔(c)的进料,并且总进料流量为8.8吨/小时,以11.2重量%包含乙醛,以87.4重量%包含第二吸收剂(水),以1.3重量%包含乙酸,并以0.1重量%或更小包含co2。此处,分离塔在5.0巴的压力和1.01gcal/小时的卡路里(q)下操作。

172.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,并且最终乙醛流量为1.02吨/小时,以96.7重量%包含乙醛,以3.2重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,随后,在经过对其供应额外热源的热交换器(d)之后,将分离的第二吸收剂供应回之步骤2的吸收塔(b)。

173.《实施例3》

174.如图2中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此处,第二低沸点材料本身具有58℃的温度。随后,将第二低沸点材料引入至热交换器(d)并加热,在加热后,加热的第二低沸点材料(8-1)具有133.6℃的温度。

175.使用加热的第二低沸点材料作为分离塔(c)的进料,并且总进料流量为12.4吨/小时,以6.8重量%包含乙醛,以92.0重量%包含第二吸收剂(水),以1.1重量%包含丙烯酸,并以0.1重量%或更小包含惰性气体如co2、co或n2。此处,分离塔在3.0巴的压力和0.70gcal/小时的卡路里(q)下操作。

176.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,并且最终乙醛流量为0.886吨/小时,以95.04重量%包含乙醛,以4.88重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,乙醛可以如上被商业化。

177.通过液体流将在分离塔(c)中加热的第二吸收剂(6)供应回至吸收塔(b),此处,用于冷却加热的第二吸收剂(6)的卡路里用作热交换器(d)的热源。具体而言,第二吸收剂在刚从分离塔(c)中排出后具有133.6℃的温度,并且随着其用作用于加热热交换器(d)的热源而冷却至63.0℃,随后,通过冷却水和冷冻水进一步冷却。

178.《比较例3》

179.如图3中那样在吸收塔(b)中分离第一不可压缩材料(7)和第二低沸点材料(8),此处,第二低沸点材料本身具有58℃的温度。随后,第二低沸点材料(8)直接用作分离塔(c)的进料,并且总进料流量为12.4吨/小时,以6.8重量%包含乙醛,以92.0重量%包含第二吸收剂(水),以1.1重量%包含乙酸,并以0.1重量%或更小包含惰性气体如co2、co或n2。此处,分离塔在3.0巴的压力和1.20gcal/小时的卡路里(q)下操作。

180.第二吸收剂(水)和乙醛(9)在分离塔(c)中分离,并且最终乙醛流量为0.886吨/小时,以95.04重量%包含乙醛,以4.88重量%包含第二吸收剂(水),并以0.1重量%或更小包含co2,随后,在经过对其供应额外热源的热交换器(d)之后,将分离的第二吸收剂供应回之步骤2的吸收塔(b)。

181.如在实施例1至实施例3和比较例1至比较例3中所确定的,根据本技术的一个实施方案的生产丙烯酸的方法包括加热包含乙醛(acho)的第二低沸点材料的步骤3,并且可以确定,通过提高经步骤2排出的第二低沸点材料的温度并将所得物引入至步骤4,当在步骤4中分离时能够提高分离塔的能量效率。

182.具体而言,可以确定,在实施例1中分离塔的卡路里为1.18gcal/小时,在实施例2中为0.57gcal/小时,且在实施例3中为0.70gcal/小时,与比较例1至比较例3相比,实施例1至实施例3具有较低的卡路里,这防止了负荷。这种结果是因为,在实施例1至实施例3中在引入至分离塔中之前预先加热第二低沸点材料。此外,在实施例1至实施例3中,通过热交换器加热第二低沸点材料,并可以确定,热交换器利用了加热的第二吸收剂本身的冷却卡路里,而不需要附加热源,因此,在冷却第二吸收剂的同时第二低沸点材料被加热。

183.另一方面,在各个比较例1至比较例3中引入未加热状态的原样的第二低沸点材料,并确定分离塔本身的负荷(在比较例1中为2.38gcal/小时,在比较例2中为1.01gcal/小时,在比较例3中为1.20gcal/小时),可以确定,当通过液体循环流将附加地分离的第二吸收剂供应回至步骤2的吸收塔(b)时,需要额外的冷却卡路里。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1