聚苯硫醚树脂组合物和包含该聚苯硫醚树脂组合物的减振材料的制作方法

1.本发明涉及聚苯硫醚树脂组合物和包含该聚苯硫醚树脂组合物的减振材料。

背景技术:

2.近年来,开发了许多电动汽车。与以往的汽车相比,电动汽车要求驱动时的更高的车内空间的静音性。因此,出于提高车内空间的静音性的目的,研究了车内的各构件的减振化。

3.在此,聚苯硫醚(以下,也称为“pps”)的耐热性、耐化学品性优异,因此大多用作汽车用构件的材料。因此,考虑将pps用作上述减振材料。然而,pps虽然在比较高的温度(例如超过100℃)下显示高损失系数,但在100℃以下显示低损失系数。因此,存在如下问题:在100℃以下的环境中难以将pps作为减振材料。

4.另一方面,出于进一步提高pps的加工性或耐热性、尺寸稳定性的目的,提出了各种在pps中添加热塑性树脂、弹性体树脂的方法(例如专利文献1和专利文献2)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2016-147960号公报

8.专利文献2:日本特开2018-35230号公报

技术实现要素:

9.发明要解决的问题

10.然而,如专利文献1、专利文献2所示,即使将pps与热塑性树脂、弹性体树脂混合,也难以提高树脂组合物在100℃以下的损失系数。因此,仍然要求提供在100℃以下显示高减振性的树脂组合物。

11.本发明是鉴于上述问题而完成的,其目的在于,提供在50℃以上且100℃以下显示高损失系数的聚苯硫醚树脂组合物和包含该聚苯硫醚树脂组合物的减振材料。

12.技术方案

13.本发明提供以下聚苯硫醚树脂组合物。

14.一种聚苯硫醚树脂组合物,其包含聚对苯硫醚和聚间苯硫醚。

15.本发明还提供以下减振材料。

16.一种减振材料,其包含上述聚苯硫醚树脂组合物。

17.本发明还提供以下成型品。

18.一种成型品,其由上述聚苯硫醚树脂组合物或上述减振材料构成。

19.有益效果

20.本发明的聚苯硫醚树脂组合物在50℃以上且100℃以下显示出高损失系数。因此,能够在该温度范围的环境下用作减振材料。

具体实施方式

21.在本说明书中,“~”所示的数值范围是指包含“~”的前后所记载的数值的数值范围。

22.本发明涉及能够用作减振材料等的聚苯硫醚树脂组合物(以下,也简称为“树脂组合物”)。但是,该树脂组合物的用途并不限定于该用途。

23.本说明书中的损失系数是树脂、树脂组合物的相对于储能模量(e’)的损失模量(e”)。具体而言,损失系数是由损失模量(e”)/储能模量(e’)表示的值。损失系数是表示在树脂、树脂组合物变形时的树脂的能量吸收量的值。即,可以说损失系数越高,减振性越高。

24.通过本发明人等的深入研究,可知:当树脂组合物组合并包含聚对苯硫醚(以下,也称为“p-pps”)与聚间苯硫醚(以下,也称为“m-pps”)时,树脂组合物在50℃以上且100℃以下显示出高损失系数。其理由可考虑如下。

25.p-pps具有结晶性较高的结构。因此,p-pps的耐热性、成型性等优异,但柔软性低。另一方面,m-pps比较柔软,但成型性等低。当这样的p-pps与m-pps共存时,由于结构相互接近,m-pps容易进入p-pps的晶体之间。其结果是,树脂组合物的损失模量即使在100℃以下(例如50℃以上且100℃以下)也高。此外,p-pps与m-pps的结构接近,因此不会大幅损害源自p-pps的耐热性、成型性,树脂组合物在上述温度下显示高损失系数。

26.以下,对p-pps和m-pps详细地进行说明。

27.(1)聚对苯硫醚(p-pps)

28.p-pps是包含下述式(1)所示的结构单元的树脂。

29.[化学式1]

[0030][0031]

p-pps也可以在不损害所期望的效果的范围内,在一部分中包含上述式(1)所示的结构单元以外的结构单元。一般而言,p-pps相对于p-pps一分子的质量包含99质量%以上的上述式(1)所示的结构单元。

[0032]

p-pps的重均分子量优选为1000以上且100000以下。当p-pps的重均分子量为1000以上时,由树脂组合物得到的成型体(例如减振材料)的强度高。当p-pps的重均分子量为100000以下时,树脂组合物的成型性特别良好。p-pps的重均分子量是通过凝胶渗透色谱法(gpc)以聚苯乙烯换算值的形式测定的值。具体而言,重均分子量通过以下的方法测定。将10mg的p-pps以230℃溶解于10g的1-氯萘中。将所得到的溶液用膜滤器进行热过滤,冷却至室温。使用从得到的溶液中分取出的2μl试样,利用高温gpc,在色谱柱温度:250℃、溶剂:1-氯萘、流速:0.7ml/min的条件下测定重均分子量。

[0033]

p-pps的玻璃化转变温度优选为80℃以上且100℃以下。当p-pps的玻璃化转变温度在上述范围内时,容易得到加工性、耐热性良好的树脂组合物。

[0034]

p-pps的熔点优选为270℃以上且300℃以下。当p-pps的熔点为270℃以上时,容易得到耐热性良好的树脂组合物。另一方面,当p-pps的熔点为300℃以下时,能在不过度地提高温度的情况下与后述的m-pps熔融混炼。p-pps的玻璃化转变温度和熔点可以通过差示扫

描量热测定(dsc)来测定。具体而言,首先,将p-pps在320℃下进行压制而成型后,将所得到的成型品骤冷至室温。从冷却后的成型品中分取5mg的p-pps。将5mg的p-pps封入铝坩埚中,得到测定试样。将测定试样从室温加热至340℃,得到此期间的dsc曲线。从50℃至340℃的升温速度为1 0℃/分钟。由所得到的dsc曲线求出玻璃化转变温度和熔点。

[0035]

上述p-pps的制备方法没有特别限制。例如,可以通过如下公知的方法得到p-pps:使对位具有两个卤素的对二氯苯与含有碱金属的硫源在有机酰胺溶剂中聚合。p-pps的制备方法并不限定于该方法。

[0036]

(2)聚间苯硫醚(m-pps)

[0037]

m-pps是包含下述式(2)所示的结构单元的树脂。

[0038]

[化学式2]

[0039][0040]

m-pps也可以在不损害所期望的效果的范围内,在一部分中包含上述式(2)所示的结构单元以外的结构单元。一般而言,m-pps相对于m-pps一分子的质量包含99质量%以上的上述式(2)所示的结构单元。

[0041]

m-pps的重均分子量优选为3000以上且9000以下。当m-pps的重均分子量为3000以上时,由树脂组合物得到的成型体(例如减振材料)的强度高。当m-pps的重均分子量为9000以下时,m-pps容易进入p-pps的晶体之间。其结果是,容易得到100℃以下的损失系数的所期望的提高效果。上述m-pps的重均分子量是通过凝胶渗透色谱法(gpc)以聚苯乙烯换算值的形式测定的值。具体的测定方法与上述p-pps的重均分子量的测定方法相同。

[0042]

m-pps的玻璃化转变温度优选为室温以下。具体而言,m-pps的玻璃化转变温度可以为25℃以下,也可以为20℃以下,还可以为15℃以下。当m-pps的玻璃化转变温度在这样的温度范围内时,容易得到加工性、耐热性良好的树脂组合物。

[0043]

通常观察不到m-pps的熔点。m-pps的玻璃化转变温度和熔点可以通过差示扫描量热测定(dsc)来测定。测定方法与上述p-pps的玻璃化转变温度、熔点的测定方法相同。

[0044]

上述m-pps的制备方法没有特别限制。例如,可以通过如下公知的方法得到m-pps:使间位具有两个卤素的间二氯苯与含有碱金属的硫源在有机酰胺溶剂中聚合。其中,m-pps的制备方法并不限定于该方法。

[0045]

(3)树脂组合物的物性

[0046]

上述树脂组合物也可以在不损害所期望的效果的范围内,与上述p-pps和m-pps一起包含其他成分。其中,相对于树脂组合物的总质量,p-pps和m-pps的合计量优选为20质量%以上,进一步优选为40质量%以上。

[0047]

作为其他成分,典型而言,可列举出p-pps和m-pps以外的热塑性树脂。

[0048]

作为在其他树脂为热塑性树脂的情况下的优选的例子,可列举出:聚缩醛树脂、聚酰胺树脂、聚碳酸酯树脂、聚酯树脂(聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚芳酯树脂、液晶聚酯树脂等)、fr-as树脂、fr-abs树脂、as树脂、abs树脂、聚苯醚树脂、p-pps和m-pps以外的聚亚芳基硫醚树脂、聚砜树脂、聚醚砜树脂、聚醚醚酮树脂、氟系树脂、聚酰亚

胺树脂、聚酰胺酰亚胺树脂、聚酰胺双马来酰亚胺树脂、聚醚酰亚胺树脂、聚苯并噁唑树脂、聚苯并噻唑树脂、聚苯并咪唑树脂、bt树脂、聚甲基戊烯、超高分子量聚乙烯、fr-聚丙烯、以及聚苯乙烯等。

[0049]

在上述其他树脂中,从与p-pps和m-pps的混合的容易性和树脂组合物的减振性的方面考虑,优选p-pps和m-pps以外的聚亚芳基硫醚树脂。在p-pps和m-pps以外的聚亚芳基硫醚树脂中,从树脂组合物的精神性的方面考虑,优选卤化聚苯硫醚树脂。卤化聚苯硫醚树脂是卤代苯与碱金属硫化物的缩聚物。卤代苯是二卤代苯和/或三卤代苯。三卤代苯的质量相对于卤代苯的质量的比率为50质量%以上。

[0050]

卤代苯具有选自由氟原子、氯原子、溴原子以及碘原子构成的组中的1种~3种卤原子。

[0051]

作为卤代苯中的卤原子,从卤化卤代苯的缩聚的反应性、卤化卤代苯的获取的容易性的方面考虑,优选氯原子。即,作为卤代苯,优选二氯苯和三氯苯。

[0052]

关于卤化聚苯硫醚树脂,并不限定于卤代亚苯基或亚苯基与硫原子交替相连而键合而成的直链型的聚合物。典型地,卤化聚苯硫醚树脂在分子链中包含三卤代苯所具有的三个卤原子全部与碱金属硫化物发生反应而成的支链结构。

[0053]

作为三卤代苯的优选的具体例子,可列举出:1,2,3-三氯苯、1,2,4-三氯苯以及1,3,5-三氯苯。其中,从缩聚的反应性的方面考虑,优选1,2,4-三氯苯。因此,优选的是,三卤代苯包含1,2,4-三氯苯,更优选的是,三卤代苯的总量为1,2,4-三氯苯。

[0054]

三卤代苯包含1,2,4-三氯苯的情况下的、1,2,4-三氯苯的质量相对于三卤代苯的质量的比率优选为70质量%以上,更优选为80质量%以上,进一步优选为90质量%以上,进一步更优选为95质量%以上,最优选为100质量%。

[0055]

作为二卤代苯的优选的具体例子,可列举出:对二氯苯、间二氯苯以及邻二氯苯。其中,从容易获取且廉价、得到的卤化聚苯硫醚树脂的成型加工性、机械特定良好等方面考虑,优选对二氯苯。

[0056]

需要说明的是,根据制造方法,有时三卤代苯以杂质的形式包含二卤代苯。可以将这样的以杂质的形式包含二卤代苯的三卤代苯优选用作卤化聚苯硫醚的原料。

[0057]

在该情况下,优选的是,以杂质的形式包含二卤代苯的三卤代苯中的三卤代苯的纯度为90质量%以上且99.9质量%以下,二卤代苯的含量为0.1质量%以上且10%以下,更优选的是,三卤代苯的纯度为95质量%以上且99.9质量%以下,二卤代苯的含量为0.1质量%以上且95%以下。

[0058]

从减振性能良好的方面考虑,在卤化聚苯硫醚树脂的制造中使用的、三氯苯的质量相对于三氯苯的质量与二氯苯的质量的合计的比率优选为70质量%以上,更优选为90质量%以上,进一步优选为100质量。

[0059]

作为碱金属硫化物,例如可列举出硫化锂、硫化钠、硫化钾、硫化铷以及硫化铯。其中,优选硫化钠和硫化钾,更优选硫化钠。作为硫源的碱金属硫化物,例如,也可以在水性浆料和水溶液中的任意种的状态下进行处理。

[0060]

卤代苯与碱金属硫化物的缩聚反应的方法没有特别限定,可以适当采用与以往已知的聚亚芳基硫醚的制造方法同样的方法。

[0061]

作为优选的方法,可列举出使卤代苯与碱金属硫化物在溶剂的存在下加热而使其

聚合的方法。

[0062]

树脂组合物中的p-pps与m-pps的含有比率(质量比)根据所期望的物性适当选择。当m-pps的含有比例增加时,存在树脂组合物在50℃下的损失系数、在50℃~l00℃下的损失系数增加的倾向。另一方面,当p-pps的含有比例增加时,存在树脂组合物的成型性变得良好的倾向。

[0063]

例如,在对树脂组合物要求高成型性的情况下,优选的是,相对于p-pps和m-pps的合计量,将m-pps的量设为1质量%以上且50质量%以下。m-pps的量更优选为3质量%以上且40质量%,进一步优选为5质量%且30质量%以下。

[0064]

在对树脂组合物要求高减振性的情况下,优选的是,相对于p-pps和m-pps的合计量,将m-pps的量设为超过50质量%且90质量%以下。m-pps的量更优选为55质量%以上且85质量%以下,进一步优选为60质量%以上且80质量%以下。

[0065]

p-pps与m-pps的含有比率(质量比)也可以根据装料量来确定。需要说明的是,树脂组合物是否包含p-pps和m-pps可以通过将树脂组合物的玻璃化转变温度与p-pps单体的玻璃化转变温度、或m-pps单体的玻璃化转变温度进行比较等来判断。

[0066]

树脂组合物在50℃下的损失系数优选为0.03以上。当50℃下的损失系数为0.03以上时,即使在50℃左右,树脂组合物也具有充分的减振性。因此,显示50℃下的0.03以上损失系数的树脂组合物也可以应用于在50℃左右的环境下使用的减振材料。

[0067]

此外,从50℃至100℃的损失系数的平均值优选为0.06以上。当从50℃至100℃的损失系数的平均值为0.06以上时,在该范围内显示出足够高的减振性。需要说明的是,从50℃至100℃的损失系数的平均值是50℃、60℃、70℃、80℃、90℃以及100℃下的六个损失系数的值的平均值。

[0068]

损失系数可以如下进行计算。首先,将树脂组合物压缩成型,得到厚度1mm的压片。具体而言,进行320℃、1分钟、5mpa的条件下的压缩,接着进行150℃、3分钟、10mpa的条件下的压缩,得到压片。从通过压缩成型得到的压片中切出10mm

×

5mm

×

1mm的长方形的试样。然后,在150℃下对长方形的试样进行1小时退火处理。对于该片材,利用动态粘弹性测定装置,在拉伸模式下,一边以2℃/分钟的升温速度从20℃至240℃进行温度变化,一边以10hz的频率测定每10℃的储能模量(e’)和损失模量(e”)。然后,基于50℃下的储能模量(e’)和损失模量(e”),求出50℃下的损失系数。此外,计算出50℃、60℃、70℃、80℃、90以及100℃共计六点的损失系数的平均值。

[0069]

(4)树脂组合物的制备方法

[0070]

树脂组合物的制备方法只要是能制备以所期望的比率包含p-pps和m-pps的树脂组合物的方法就没有特别限定。作为树脂组合物的制备方法,可列举出将p-pps和m-pps与根据需要的其他材料通过熔融混炼等充分混合的方法。

[0071]

基于熔融混炼的混合方法没有特别限制。首先,将p-pps和m-pps与根据需要的其他材料通过亨舍尔混合机、转鼓(tumbler)等混合机进行预混合。将预混合后的混合物使用单螺杆或双螺杆挤出机进行混炼,挤出而成型为所期望的形状。树脂组合物的形状例如为颗粒状、片状等。也可以成型。此外,也可以将p-pps或m-pps的一部分作为母料后与剩余的成分混合,进行混炼。而且,为了提高p-pps和m-pps的分散性,也可以在制备p-pps和m-pps后,将它们粉碎而制成所期望的粒径,然后进行混合或熔融混炼。

[0072]

熔融混炼时的温度优选为280℃以上且320℃以下,更优选为300℃以上且320℃以下。当熔融混炼时的温度为280℃以上时,p-pps和m-pps分别充分熔融,两者容易均匀混合。当熔融混炼时的温度为320℃以下时,可以一边抑制p-pps和m-pps的分解,一边对两者进行混炼。

[0073]

(5)树脂组合物的用途

[0074]

如上所述,上述树脂组合物可以优选用作减振材料。减振材料只要包含上述树脂组合物即可。但是,为了提高减振材料的强度、或者提高成型性,也可以在作为减振材料的树脂组合物中混合填料。此外,减振材料还可以根据需要包含各种添加剂等。

[0075]

作为填料的例子,可列举出:玻璃纤维、碳纤维、碳化硅纤维、二氧化硅纤维、氧化铝纤维、氧化锆纤维、以及芳纶纤维等纤维状填充材料;钛酸钾晶须、硅酸钙晶须(硅灰石)、硫酸钙晶须、碳晶须、以及硼晶须等晶须;滑石、云母、高岭土、粘土、玻璃、碳酸镁、磷酸镁、碳酸钙、硅酸钙、硫酸钙、磷酸钙、氧化硅、氧化铝、氧化钛、氧化铁(含铁氧体)、氧化铜、氧化锆、氧化锌、碳化硅、碳、石墨、氮化硼、二硫化钼、以及硅等粉末无机填充剂等。减振材料可以仅包含一种填料,也可以包含两种以上填料。

[0076]

填料的形状没有特别限制,可以是球状,也可以是板状,还可以是纤维状等。粒径、纤维直径、纤维长度等填料的尺寸根据减振材料的用途、所需的强度等适当选择。

[0077]

相对于上述树脂组合物的量100质量份,填料的量优选为0.1质量份以上且400质量份以下,更优选为1质量份以上且300质量份以下。当填料的量为0.1质量份以上时,可以提高减振材料的强度、成型性。另一方面,当填料的量为400质量份以下时,不易失去源自上述树脂组合物的性能(例如减振性等)。

[0078]

混合有填料与树脂组合物的减振材料例如可以将上述树脂组合物与填料通过熔融混炼等进行混炼来制备。

[0079]

(6)成型品

[0080]

以上说明的树脂组合物或减振材料通过适当的方法制成各种形状的成型品而适合使用。

[0081]

典型而言,树脂组合物或减振材料通过压力成型、挤出成型、注塑成型这样的常规方法来成型为成型品。

[0082]

成型品的用途没有特别限定。作为成型品的用途的具体例子,可列举出:汽车和二轮车等车辆、船舶、铁路、飞机这样的运输设备中的产生振动的装置的零件、或该装置的周边零件;所述运输设备中的座椅或座椅的周边零件、驾驶装置等期望降低振动的装置的零件;各种家电设备零件;oa设备零件;建筑材料;机床零件;工业机械零件。

[0083]

在以上说明的用途中,作为成型品的用途,可列举出汽车等具备内燃机的运输设备中的冷却剂循环装置的零件。作为所述冷却剂循环装置的零件,可列举出泵壳体、冷却剂循环用管等。

[0084]

通过将成型品用于上述用途,能谋求各种制品的减振化。

[0085]

实施例

[0086]

以下,参照实施例,对本发明更详细地进行说明。本发明的范围并不由这些实施例限定解释。

[0087]

[制备例1]

[0088]

在带搅拌机的容量1l的高压釜中,装入硫化钠78.0g、氢氧化钠2.5g、n-甲基-2-吡咯烷酮(nmp)374.8g、离子交换水27.0g以及1,2,4-三氯苯195.4g(纯度99.8质量%)。接着,将高压釜内置换成氮气气氛后,将高压釜密封。然后,一边搅拌高压釜内的反应液,一边用约30分钟将反应液缓慢加热至240℃。将240℃保持2小时进行缩聚反应后,将反应液冷却至接近室温。

[0089]

取出高压釜的内容物后,在高压釜的内容物中加入包含3质量%的纯水的丙酮1l,在室温下搅拌30分钟进行清洗。通过过滤来回收清洗后的固体成分(粗制品)后,重复两次上述利用丙酮的清洗操作。

[0090]

将利用丙酮清洗后的固体成分在室温下在纯水1l中搅拌30分钟进行清洗,然后通过过滤进行回收。对于回收的固体成分,重复三次上述利用纯水的清洗操作后,将通过过滤回收的固体成分在120℃下干燥4小时,作为纯化后的卤化聚苯硫醚树脂,得到三氯苯与硫化钠的缩聚物。对于制备例1中得到的卤化聚苯硫醚树脂,也记为ci-pps。

[0091]

所得到的cl-pps的重均分子量(mw)为3500。

[0092]

上述重均分子量(mw)按照上述方法进行测定。

[0093]

[实施例1~6]

[0094]

(1)m-pps的制备

[0095]

在带搅拌机的1l高压釜中,装入硫化钠78.0g、氢氧化钠2.5g、n-甲基-2-吡咯烷酮(nmp)374.8g、离子交换水27.0g以及1,3-二氯苯149.9g。将该高压釜在氮气下密封,一边搅拌一边用约30分钟缓慢加热至240℃,保持2小时。然后,取出冷却至接近室温的内容物。然后,在该内容物中加入包含3质量%的纯水的丙酮1l,在室温下搅拌30分钟。接着,进行三次过滤固体物质的操作后,进一步加入1l纯水,在室温下搅拌30分钟后进行一次过滤操作。进一步加入1l的0.18质量%乙酸水溶液,在室温下搅拌30分钟后进行一次过滤操作。接着,加入1l纯水,在室温下搅拌20分钟后进行四次过滤操作。将所得到的固体物质在120℃下热风干燥4小时,得到m-pps。所得到的m-pps的重均分子量(mw)为5000。

[0096]

上述重均分子量(mw)按照上述方法进行测定。

[0097]

(2)熔融混炼

[0098]

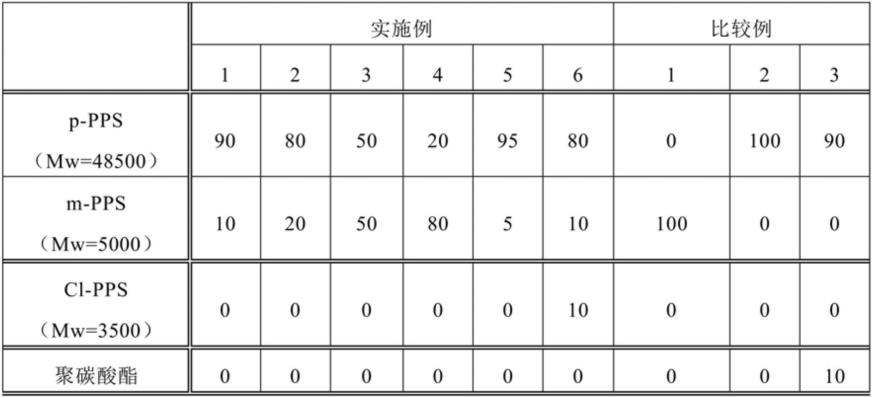

在实施例1~5中,以表1所示的比例将p-pps(kureha公司制,w-214a,重均分子量:48500)与上述m-pps干混。需要说明的是,与m-pps同样地测定出p-pps的重均分子量。

[0099]

在实施例6中,以表1所示的比例将p-pps(kureha公司制,w-214a,重均分子量:48500)、上述m-pps以及制备例1中得到的ci-pps干混。

[0100]

然后,使用具备r60(容量60m1)的机筒和全螺纹的螺杆的labo plastomill装置(东洋精机制作所)进行熔融混炼。利用labo plastomill装置进行的熔融混炼在温度320℃、时间5分钟、转速100rpm的条件下进行。将所得到的树脂组合物在320℃下以5mpa压缩1分钟,进而在150℃下以10mpa压缩3分钟,制作出55mm

×

55mm

×

1mm的压片。

[0101]

[比较例1]

[0102]

虽然想要在不与p-pps熔融混炼的情况下仅将上述m-pps成型为片状,但无法得到具有自立性的压片。

[0103]

[比较例2]

[0104]

仅使用p-pps,与实施例1等同样地制作出压片。

[0105]

[比较例3]

[0106]

使用聚碳酸酯(iupilon hl-3003,mitsubishi engineering-plastics公司制)代替m-pps,除此以外,与实施例1同样地制作出压片。

[0107]

[评价]

[0108]

对于所得到的树脂组合物,通过以下方法对损失系数和成型性进行了评价。

[0109]

(1)损失系数

[0110]

利用切割刀从压片中切出10mm

×

5mm

×

1mm的长方形的试样。在150℃下对所得到的试样进行1小时退火处理。对于该试样,在拉伸模式下,一边以2℃/分钟的升温速度从20℃升温至240℃,一边以10hz的频率每1 0℃测定储能模量(e’)和损失模量(e”)。然后,根据50℃下的储能模量(e’)和损失模量(e”),求出50℃下的损失系数。进而,求出50℃、60℃、70℃、80、90℃和100℃这六个点的损失系数的平均值。将结果示于表1。

[0111]

(2)成型性

[0112]

进行了压片的成型性的评价。评价基准如下所述。

[0113]

◎

:良好。

[0114]

○

:能够将压片成型,但所得到的压片脆至因弯曲而容易产生裂纹的程度。

[0115]

×

:无法成型。

[0116]

[表1]

[0117][0118][0119]

如上述表1所示,包含p-pps和m-pps的实施例1~6的树脂组合物在50℃下的损失系数与比较例2的p-pps单体的损失系数相比为同等以上。此外,关于50℃~100℃下的损失系数的平均值,实施例1~6的树脂组合物的值大于比较例2的p-pps单体的值。另一方面,当使用比较例1的m-pps单体时,无法将压片成型,而且无法测定损失系数。此外,当聚间苯硫醚的量变多时,损失系数容易变大,但观察到成型性降低的倾向。此外,关于使用聚碳酸酯

代替m-pps的比较例3的树脂组合物,在50℃下的损失系数低,而且50℃~100℃下的损失系数平均值也低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1