一种催化剂及其制备方法与用途与流程

1.本发明涉及催化剂领域,具体涉及一种催化剂及其制备方法与用途。

背景技术:

2.随着工业的快速发展,大量的挥发性有机物(voc)被生产出来,并应用于石化、汽车、电子、化工、生物医药、工业涂装、家具、包装印刷等行业,由于voc具有强挥发性且普遍具有毒性,voc通过光化学反应会形成pm2.5和臭氧(o3),会形成雾霾,也会危害人体健康;同时具有强氧化性的o3被广泛应用于杀菌消毒、水处理、包装印刷等行业,uv光解、等离子体、高压静电、臭氧发生器等设备在使用中也会产生大量的臭氧。国际环境空气质量标准(national ambient air quality standards,naaqs)提出,人在一个小时内可接受臭氧的极限浓度是260μg/m3。在320μg/m3臭氧环境中活动1h就会引起咳嗽、呼吸困难及肺功能下降。臭氧还能参与生物体中的不饱和脂肪酸、氨基及其他蛋白质反应,使长时间直接接触高浓度臭氧的人出现疲乏、咳嗽、胸闷胸痛、皮肤起皱、恶心头痛、脉搏加速、记忆力衰退、视力下降等症状。臭氧也会使植物叶子变黄甚至枯萎,对植物造成损害,甚至造成农林植物的减产、经济效益下降等。臭氧能够较快地与室内的建筑材料(如乳胶涂料等表面涂层)、居家用品(如软木器具、地毯等)、丝、棉花、醋酸纤维素、尼龙和聚酯的制成品中含不饱和碳碳键的有机化合物(包括橡胶、苯乙烯、不饱和脂肪酸及其酯类)发生反应,从而造成染料褪色、照片图像层脱色、轮胎老化等。所以未经有效处理的voc和o3被排放到大气中会对空气质量和人体健康造成伤害;为了改善空气质量,迫切需要加强重点行业voc和o3的治理。目前处理voc的主要技术有直接燃烧法、催化燃烧发、等离子结合臭氧法、真空紫外光结合臭氧法等。催化燃烧法采用含有铂、钯或钌等贵金属活性成分的催化剂,在250℃-500℃下分解voc。然而,现有的催化剂需要在高温条件(例如200℃以上)分解挥发性有机物,成本较高。

技术实现要素:

3.根据第一方面,在一实施例中,提供一种催化剂,包含如下化学式:

4.amn

2+2xo5+3x

;

5.a为sm、la、y、gd、sr、ce、ba、ca中的至少一种,x>0。

6.根据第二方面,在一实施例中,提供第一方面的催化剂的制备方法,包括:

7.第一溶液制备步骤,包括将含有a的盐、含有锰的盐以及溶剂混合,获得第一溶液;

8.第二溶液制备步骤,包括按配方量将所述第一溶液与络合剂混合,获得第二溶液;

9.凝胶制备步骤,包括将所述第二溶液加热,制得溶胶,继续加热,制得凝胶;

10.焙烧步骤,包括将所述凝胶焙烧,制得所述催化剂。

11.根据第三方面,在一实施例中,提供第一方面的催化剂在催化污染物分解中的用途。

12.依据上述实施例的一种催化剂及其制备方法与用途,该催化剂可以在低温条件下催化臭氧与挥发性有机物协同高效分解,无需在高温下进行,从而有效降低挥发性有机物

等污染物的处理成本。

附图说明

13.图1为实施例1的净化装置示意图;

14.图2为实施例2的分解装置示意图。

具体实施方式

15.下面通过具体实施方式结合附图对本发明作进一步详细说明。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

16.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

17.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。

18.鉴于现有技术存在的缺陷,需要开发一种成本低、效率高和适用范围更广的voc和o3废气处理的催化剂。

19.在一实施例中,本发明具体提供一种用于室温下臭氧与挥发性有机物(vocs)协同净化或臭氧分解的催化剂的制备方法及应用

20.根据第一方面,在一实施例中,提供一种催化剂,包含如下化学式:

21.amn

2+2xo5+3x

;

22.a为sm、la、y、gd、sr、ce、ba、ca中的至少一种,x>0。

23.在一实施例中,所述a为sm、la、y、gd、sr、ce、ba、ca中的任意一种。

24.在一实施例中,x为0.001~0.3,优选为0.01~0.2。

25.在一实施例中,所述催化剂用于在低温下催化臭氧和/或挥发性有机物分解。

26.在一实施例中,所述催化剂用于在低温下单独催化臭氧分解。

27.在一实施例中,所述催化剂用于在低温下催化含有臭氧以及挥发性有机物的混合物分解。

28.在一实施例中,所述低温是指10~40℃,优选为20~40℃,更优选为20~30℃,更优选为21~25℃,更优选为25℃。

29.根据第二方面,在一实施例中,提供第一方面的催化剂的制备方法,包括:

30.第一溶液制备步骤,包括将含有a的盐、含有锰的盐以及溶剂混合,获得第一溶液;

31.第二溶液制备步骤,包括按配方量将所述第一溶液与络合剂混合,获得第二溶液;

32.凝胶制备步骤,包括将所述第二溶液加热,制得溶胶,继续加热,制得凝胶;

33.焙烧步骤,包括将所述凝胶焙烧,制得所述催化剂。

34.在一实施例中,所述溶剂包括但不限于水。

35.在一实施例中,所述络合剂包括但不限于柠檬酸、草酸、马来酸中的至少一种。

36.在一实施例中,所述含有a的盐包括但不限于含有a的硝酸盐、乙酸盐、氯化物中的至少一种。

37.在一实施例中,所述含有锰的盐包括但不限于二价锰盐。

38.在一实施例中,凝胶制备步骤中,将所述第二溶液加热至60~90℃,制得凝胶。第二溶液的加热温度优选为70~80℃。

39.在一实施例中,焙烧步骤中,焙烧温度为600~900℃。

40.在一实施例中,焙烧步骤中,焙烧时间为6~8小时。

41.根据第三方面,在一实施例中,提供第一方面的催化剂在催化污染物分解中的用途。

42.在一实施例中,所述分解是在低温下进行。

43.在一实施例中,所述低温是指10~40℃,优选为20~40℃,更优选为20~30℃,更优选为21~25℃,更优选为25℃。

44.在一实施例中,低温包括但不限于10℃、15℃、20℃、25℃、30℃、35℃、40℃等等。

45.在一实施例中,所述污染物为臭氧。

46.在一实施例中,所述污染物为臭氧与挥发性有机物的混合物。

47.在一实施例中,所述臭氧与挥发性有机物的混合物中,臭氧的浓度为2000ppm。

48.在一实施例中,所述催化剂用量为100mg时,污染物的气体流量为1l/min。

49.在一实施例中,所述污染物的空速为100000h-1

。

50.在一实施例中,本发明提供一种用于室温下臭氧与挥发性有机物协同净化或臭氧净化的催化剂及其制备方法,以解决传统voc处理技术成本过高、处理效率低下的问题。

51.在一实施例中,本发明中臭氧催化氧化和分解的机理为:

52.o3+*

→

o*+o253.o*+o3→

o2*+o254.o2*

→

o2+*

55.式中*代表催化剂表面的活性位。

56.o3占据催化剂表面的活性位,被催化剂分解产生强氧化性o*和o2*,voc在常温下被催化氧化生成co2和h2o。

57.在一实施例中,本发明提供一种复合氧化物催化剂,包含如下化学式:(x)mn2o3/amn2o5,还可以用amn

2+2xo5+3x

表示,其中a为sm、la、y、gd、sr、ce、ba、ca等等中的一种,x》0。

58.在一实施例中,x在0.001~0.3之间,优选在0.01~0.2之间。

59.在一实施例中,在催化剂重量:100mg,粒度:40~60目,苯的浓度:130ppm,o3的浓度:2000ppm,气流量:1l/min,空速100000h-1

的条件下,所述复合氧化物催化剂在温度25℃下,voc的转化率>99%,o3的转化率>99%,在10小时内无明显下降。

60.在一实施例中,提供复合氧化物催化剂的制备方法,包括:将a盐和锰盐(即mn盐)以摩尔比na:n

mn

=1:(2+2x)加入去离子水中混合得到溶液a。

61.在一实施例中,包含向所述溶液a中加络合剂的步骤,得到溶液b,络合剂和(金属a

+金属mn)的摩尔比n

(络合剂)

:n

(a+mn)

=0.1-0.5:1。

62.在一实施例中,包含将所述溶液b在80℃的水浴中加热8个小时形成溶胶c的步骤。

63.在一实施例中,包含将溶胶c在80℃下,继续加热48小时进而形成凝胶d。

64.在一实施例中,包含将凝胶取出,在800℃下焙烧8个小时后得到复合氧化物amn

2+2x

o5+3

x

。

65.在一实施例中,所述络合剂为柠檬酸、草酸、马来酸中的一种或多种。

66.在一实施例中,所述a盐为a的硝酸盐、乙酸盐或氯化物,所述锰盐为二价锰盐。

67.在一实施例中,提供复合氧化物催化剂在室温下臭氧与挥发性有机物协同净化或臭氧净化的应用。

68.在一实施例中,本发明提供了一种用于室温下臭氧与挥发性有机物协同净化或臭氧净化的催化剂及其制备方法及应用,本发明的复合氧化物催化剂具有成本低、分解效率高、适用范围广的特点。

69.实施例1

70.本实施例选择苯作为挥发性有机物进行实验,苯的结构较为稳定,以期证实本发明的催化剂具有优异的催化分解有机物的性能。

71.所通入的混合气体含有浓度为130ppm的苯,浓度为2000ppm的臭氧,气体流量为1l/min,空速为100000h-1

,催化剂为ymn

2.2o5.3

颗粒,ymn

2.2o5.3

颗粒的制备过程如下:

72.第一步,将0.1mol六水合硝酸钇[y(no3)3·

6h2o]和0.22mol四水合乙酸锰[mn(ch3coo)2·

4h2o]加入1l去离子水中,以300转/分搅拌混合;

[0073]

第二步,在搅拌的过程中加入符合化学计量比的柠檬酸;

[0074]

第三步,将第一步和第二步混合的溶液在80℃的水浴中加热8个小时形成溶胶;

[0075]

第四步,在80℃下,将溶胶继续加热48小时进而形成凝胶;

[0076]

第五步,将凝胶取出,在800℃下焙烧8个小时后得到复合氧化物ymn

2.2o5.3

;

[0077]

第六步,为了使测试气体减少扩散阻力,对催化剂进行造粒。

[0078]

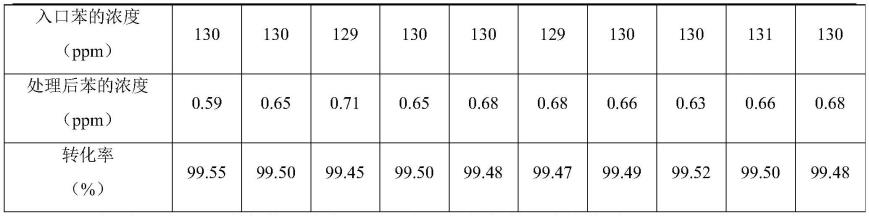

选取100mg粒度为40-60目的颗粒用于臭氧与挥发性有机物协同净化,净化装置示意图如图1所示。在温度25℃下,苯的测试结果见表1。

[0079]

苯转化率=(入口苯的浓度-处理后苯的浓度)

÷

入口苯的浓度

×

100%。

[0080]

表1

[0081][0082][0083]

表1的结果显示,在条件不变的10小时内,苯的转化率保持在99%以上。

[0084]

在催化剂ymn

2.2o5.3

颗粒(粒径为40~60目)的用量为100mg时,气体流量为1l/min

时,本实施例处理的混合气体的空速在1000h-1

~200000h-1

,能够高效地催化分解中低浓度(1000mg/m3以下)、大通量的挥发性有机物,显著提高催化效率。

[0085]

实施例2

[0086]

本实施例选择臭氧进行实验,测试催化剂单独对臭氧的催化效果。

[0087]

所通入的气体含有浓度为2000ppm的臭氧,气体流量为1l/min,空速为100000h-1

,催化剂为ymn

2.2o5.3

颗粒,ymn

2.2o5.3

颗粒的制备过程如下:

[0088]

第一步,将0.1mol六水合硝酸钇[y(no3)3·

6h2o]和0.22mol四水合乙酸锰[mn(ch3coo)2·

4h2o]加入1l去离子水中,以300转/分搅拌混合;

[0089]

第二步,在搅拌的过程中加入符合化学计量比的柠檬酸;

[0090]

第三步,将第一步和第二步混合的溶液在80℃的水浴中加热8个小时形成溶胶;

[0091]

第四步,在80℃下,将溶胶继续加热48小时进而形成凝胶;

[0092]

第五步,将凝胶取出,在800℃下焙烧8个小时后得到复合氧化物ymn

2.2o5.3

;

[0093]

第六步,为了使测试气体减少扩散阻力,对催化剂进行造粒。

[0094]

选取100mg粒度为40-60目的颗粒用于臭氧分解,分解装置示意图如图2所示。在温度25℃下,臭氧的转化率测试结果见表2。

[0095]

臭氧转化率=(入口臭氧的浓度-处理后臭氧的浓度)

÷

入口臭氧的浓度

×

100%。

[0096]

表2

[0097][0098]

表2的结果显示,在条件不变的10小时内,臭氧的转化率保持在99%以上。

[0099]

在催化剂ymn

2.2o5.3

颗粒(粒径为40~60目)的用量为100mg时,气体流量为1l/min时,本实施例处理的臭氧气体空速在1000h-1

~200000h-1

,能够高效地催化分解中高浓度(50000ppm以下)、大通量的臭氧污染物,显著提高催化效率。

[0100]

现有的催化剂中,有的将贵金属负载在高比表面积的基材上,成本较高,能耗大;有的使用等离子体将voc分解为易氧化降解的小分子有机物,臭氧分子在等离子体的催化作用下生成氧原子及自由基在14~16min的时间将小分子有机物分解成二氧化碳,分解效率低,不适用于中高浓度、大通量的场景;有的利用紫外光裂解voc,同时产生o3,在光催化剂和臭氧催化剂的协同作用净化voc和臭氧,分解效率低,不适用于中低浓度、大通量的场景。

[0101]

在一实施例中,本发明的催化剂ymn

2.2o5.3

颗粒(粒径为40~60目)的用量为100mg时,气体流量为1l/min时,处理的混合气体的空速在1000h-1

~200000h-1

,能够高效地催化

分解中低浓度(1000mg/m3以下)、大通量的挥发性有机物,显著提高催化效率。

[0102]

在一实施例中,本发明的催化剂ymn

2.2o5.3

颗粒(粒径为40~60目)的用量为100mg时,气体流量为1l/min时,处理的臭氧气体空速在1000h-1

~200000h-1

,能够高效地催化分解中高浓度(50000ppm以下)、大通量的臭氧污染物,显著提高催化效率。

[0103]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1