固化性聚有机硅氧烷组合物及其使用的制作方法

1.本发明涉及包含两种不同类型的氢化硅烷化反应催化剂的固化性聚有机硅氧烷组合物、通过氢化硅烷化反应而固化的聚有机硅氧烷固化物的制造方法、以及使用所述方法的半导体部件或显示装置的制造方法等。

背景技术:

2.氢化硅烷化反应是氢化硅烷基(-sih)与脂肪族不饱和基团之间的加成反应,作为有机硅化合物合成的重要方法被广泛使用。特别是在使用聚有机硅氧烷的反应中,作为使聚有机硅氧烷交联而制作有机硅材料时的重要反应而使用。反应也由光、热引起,但通常使用过氧化物等自由基反应引发剂、六氯铂(iv)酸等过渡金属络合物催化剂。

3.在制作有机硅材料时,从加工性、作业性等观点考虑,交联速度的控制是重要的。此外,为了得到具有目标物性的材料,需要将固化物的分子量和交联密度设计为适当的量。作为控制交联速度的方法,已知有用热塑性树脂等包接催化剂并进行微胶囊化的方法(专利文献1和2)。但是,在将催化剂微胶囊化的方法中,虽然适用期(保存性)高,但在加热时反应一下子进行,难以进行交联速度本身的控制。另一方面,为了加速交联速度,在专利文献3和4中提出了并用两种不同的反应体系,但在这些反应体系中,为了确保适用期,实质上必须使用反应抑制剂,存在难以充分且选择性地控制固化速度的问题。

4.另一方面,通过照射紫外线等高能量射线而固化的聚有机硅氧烷组合物近年来被用于半导体部件的封装或触摸面板等显示装置的封装/粘接,特别是从其迅速的固化特性考虑,期待在构件的精密的固定/临时固定/封装等中的利用。另一方面,近年来,半导体部件或触摸面板的封装结构变得复杂化,难以照射紫外线等高能量射线的部位较多,由这样的遮光部分的固化不良引起的器件的可靠性的降低成为问题。本案申请人设想,如构成显示装置的构件间的间隙密封那样,在将空隙封上的树脂构件中,光在结构上容易被遮挡,难以进行充分的紫外线等的照射,提出了一种组合物,其在不照射高能量射线的情况下,并用在组合物中显示活性的第一氢化硅烷化反应催化剂、以及在不照射高能量射线时不显示活性但通过照射高能量射线而在组合物中显示活性的第二氢化硅烷化反应催化剂,从而兼具迅速的光固化特性和即使在遮光区域也在低温下的固化性,适于光学粘合(专利文献5)。然而,在此使用的第二氢化硅烷化反应催化剂在低温下进行固化,因此无法实现交联速度的控制,为了确保混合各固化性成分后的适用期,实质上必须使用反应抑制剂,有时以高能量射线的照射为触发的固化反应性也会降低。因此,仅并用这些催化剂时,存在本质上难以充分且选择性地控制固化速度的问题。因此,无法同时解决迅速的固化特性、避免遮光部分的固化不良、以及在控制交联速度的基础上确保充分的适用期这样的技术问题,期望进一步的改良。需要说明的是,在专利文献5中,对于将催化剂微胶囊化的方法没有任何记载和提示,该发明的组合物应用于显示设备的边框下等本质上难以加热的部位,因此在微胶囊化的催化剂中无法解决该发明中的固化不良的问题等发明的技术问题。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平2-9448号公报

8.专利文献2:日本特开平2-14244号公报

9.专利文献3:日本特开2004-368052号公报

10.专利文献4:日本特开2017-110137号公报

11.专利文献5:国际专利公开2019/208756号公报

技术实现要素:

12.发明所要解决的问题

13.本发明目的在于提供一种固化性聚有机硅氧烷组合物和使用其的固化物的制造方法、其用途,所述固化性聚有机硅氧烷组合物在保持组合物的适用期的同时,在反应时显示出灵敏的固化性而迅速固化,并且即使是难以照射紫外线等高能量射线的遮光部分(由于结构和工艺而不可避免地产生),也不易产生固化不良的问题。

14.用于解决问题的方案

15.本发明的组合物是一种固化性聚有机硅氧烷组合物,其含有:(a)在一分子中具有至少一个含脂肪族不饱和键的一价烃基的聚有机硅氧烷;(b)在一分子中含有至少两个与硅原子键合的氢原子的有机氢聚硅氧烷;(c)通过照射高能量射线而显示活性的第一氢化硅烷化催化剂;以及(d)通过软化点在50~200℃的温度范围内的热塑性树脂而微胶囊化而成的第二氢化硅烷化催化剂,并用光活性型的氢化硅烷化催化剂和微胶囊化而成的氢化硅烷化催化剂,优选为作为(a)成分的反应性官能团的含量少、且为了确保适用期也不需要使用反应抑制剂的组合物。该组合物可以用于包括伴随高能量射线的照射的固化工序(i)和基于加热的固化工序(ii)的聚有机硅氧烷固化物的形成方法,并且可以用于半导体部件或显示装置的制造。

16.有益效果

17.本发明的组合物保持良好的适用期,并且在以高能量射线的照射和加热为触发的固化反应时显示出灵敏且迅速的固化性,并且即使是难以照射紫外线等高能量射线的遮光部分也不易产生固化不良的问题,具有良好的固化特性。此外,通过本发明的组合物,可以提供包括精密的构件的临时固定和以高能量射线的照射为触发的容易控制的速固化工艺在内的、工业上的生产效率和可靠性优异的半导体部件或显示装置、它们的制造方法。而且,本发明的组合物直至(d)成分活化的温度为止不进行固化反应,因此出于保证流动性或点胶性(包括喷射点胶等)的目的,可以将组合物整体加温而填充至成为组装对象的细部。

具体实施方式

18.(组合物)

19.本发明的组合物含有下述(a)~(d)成分,优选组合物中的(e)氢化硅烷化反应抑制剂的含量小于0.1质量%。以下依次进行叙述。

20.(a)成分

21.本发明的组合物含有在一分子中含有至少一个含脂族不饱和键的一价烃基的聚有机硅氧烷((a)成分)。(a)成分是在氢化硅烷化反应时含有氢化硅烷基(-sih)加成的脂肪

族不饱和烃基的化合物。作为(a)成分的例子,是具有烯基的直链或支链状的聚有机硅氧烷,可以任意地并用含有烯基的聚醚、含有烯基的聚烯烃、以及含有烯基的聚酯。其中,优选为具有下述平均组成式(1)的聚有机硅氧烷。

22.r

1ar2b

sio

(4-a-b)/2 (1)

23.在平均组成式(1)中,r1为碳原子数为2~12的烯基,优选乙烯基、烯丙基或己烯基。r2是选自不具有脂肪族不饱和键的碳原子数1~12的一价烃基、羟基以及烷氧基中的基团,优选甲基或苯基。

24.a和b是满足以下条件的数:1≤a+b≤3和0.001≤a/(a+b)≤0.33。其原因在于,若a+b为1以上,则固化物的柔性变高,若a+b为3以下,则固化物的机械强度变高。此外,其原因在于,若a/(a+b)为0.001以上,则固化物的机械强度变高,若a/(a+b)为0.33以下,则固化物的柔性变高。

25.作为这样的聚有机硅氧烷的分子结构,可举例示出直链状、支链状或环状。聚有机硅氧烷可以是具有这样的分子结构的一种或两种以上化合物的混合物。

26.作为这样的(a)成分,优选通式:r

63

sio(r

62

sio)

m1

sir

63

所示的直链状的聚有机硅氧烷。式中,优选各r6独立地为未取代或卤素取代的一价烃基,在一个分子中,至少两个r6为含脂肪族不饱和键的一价烃基(优选为上述的烯基),剩余的r6为甲基或苯基。而且,从流动性、精密填充性的观点考虑,式中,m1可以是5~1000的范围内的整数,也可以是m1超过1000的在室温下为胶状的高分子。

27.在本发明中,(a)成分优选为在一分子中具有两个含脂肪族不饱和键的一价烃基的聚有机硅氧烷,特别优选仅在分子链两末端具有含脂肪族不饱和键的一价烃基的直链状的聚有机硅氧烷。工业上,优选举例示出仅在分子链两末端具有上述烯基、除两末端以外的二甲基硅氧烷单元的聚合度在5~1000、优选在10~750的范围内的聚二甲基硅氧烷,如上所述,(a)成分的一部分或全部可以为胶状。

28.就本发明的组合物而言,从实现其灵敏的反应性的观点考虑,优选实质上不含组合物中的(e)氢化硅烷化反应抑制剂。因此,(a)成分优选如上述分子内具有两个含脂肪族不饱和键的一价烃基的聚有机硅氧烷所代表的那样,固化反应性的官能团(特别是烯基)的含量少,特别优选(a)成分中的ch2=ch-(乙烯基部分)的含量为1.0质量%以下,优选在0.05~0.75质量%,更优选在0.10~0.30质量%的范围内。若在分子内具有多个烯基等而(a)成分中的ch2=ch-(乙烯基部分)的含量超过所述上限,则对于本发明的组合物,有时因照射高能量射线而得的固化性会降低。

29.(b)成分

30.本发明的组合物含有在一分子中含有至少两个与硅原子键合的氢原子的有机氢聚硅氧烷((b)成分)。(b)成分是在氢化硅烷化反应时,在所述(a)成分中的具有脂肪族不饱和键的一价烃基上加成的含有氢化硅烷基(-sih)的化合物。作为(b)成分,优选为具有下述平均组成式(2)的聚有机硅氧烷。

31.hcr

3d

sio

(4-c-d)/2 (2)

32.在平均组成式(2)中,r3是选自不具有脂肪族不饱和键的碳原子数1~12的一价烃基、羟基以及烷氧基中的基团,优选甲基或苯基。

33.c和d是满足以下条件的数:1≤c+d≤3和0.01≤c/(c+d)≤0.33,优选为满足以下

条件的数:1.5≤c+d≤2.5和0.05≤c/(c+d)≤0.2。其原因在于,若c+d为1以上,则固化物的柔性变高,若c+d为3以下,则固化物的机械强度变高。此外,其原因在于,若c/(c+d)为1.5以上,则固化物的机械强度变高,若c/(c+d)为0.33以下,则固化物的柔性变高。

34.具有所述平均组成式(2)的聚有机硅氧烷的粘度并不限定,但25℃下的粘度优选在1~10000mpa

·

s的范围内,特别优选在1~1000mpa

·

s的范围内。

35.作为具有这样的所述平均组成式(2)的聚有机硅氧烷,可举例示出:1,1,3,3-四甲基二硅氧烷、1,3,5,7-四甲基环四硅氧烷、三(二甲基氢硅烷氧基)甲基硅烷、三(二甲基氢硅烷氧基)苯基硅烷、1-(3-环氧丙氧基丙基)-1,3,5,7-四甲基环四硅氧烷、1,5-二(3-环氧丙氧基丙基)-1,3,5,7-四甲基环四硅氧烷、1-(3-环氧丙氧基丙基)-5-三甲氧基硅烷基乙基-1,3,5,7-四甲基环四硅氧烷、分子链两末端三甲基硅烷氧基封端甲基氢聚硅氧烷、分子链两末端三甲基硅烷氧基封端二甲基硅氧烷/甲基氢硅氧烷共聚物、分子链两末端二甲基氢硅烷氧基封端二甲基聚硅氧烷、分子链两末端二甲基氢硅烷氧基封端二甲基硅氧烷/甲基氢硅氧烷共聚物、分子链两末端三甲基硅烷氧基封端甲基氢硅氧烷/二苯基硅氧烷共聚物、分子链两末端三甲基硅烷氧基封端甲基氢硅氧烷/二苯基硅氧烷/二甲基硅氧烷共聚物、三甲氧基硅烷的水解缩合物、由(ch3)2hsio

1/2

单元与sio

4/2

单元构成的共聚物、由(ch3)2hsio

1/2

单元、sio

4/2

单元以及(c6h5)sio

3/2

单元构成的共聚物以及它们的两种以上的混合物。

36.(b)成分的含量没有特别限制,相对于(a)成分中的具有脂肪族不饱和键的一价烃基的合计1摩尔,为本成分中的硅原子键合氢原子为0.1~5摩尔的范围内的量,优选为0.5~3.0摩尔的范围内的量。其原因在于,当(b)成分的含量为上述范围的下限以上时,固化物的机械强度变高,另一方面,其原因在于,当(b)成分的含量为上述范围的上限以下时,固化物的柔性变高。此外,如上所述,本发明的组合物优选(a)成分中的具有脂肪族不饱和键的一价烃基的量少,因此在(b)成分的含量为上述范围的下限以下的情况下,有时组合物的适用期变得不充分。特别是,通过抑制(a)成分中的具有脂肪族不饱和键的一价烃基的量,并且将(b)成分的使用量也抑制在上述的上限以下,有即使在组合物的固化反应以高速进行时,固化物中的氢气产生等副反应也被抑制,可得到稳定且均匀的固化物的优点。

37.(c)成分

38.本发明的(c)成分为若不照射高能量射线则不显示活性,通过照射高能量射线而在本组合物中显示出活性的第二氢化硅烷化催化剂,被称为所谓的高能量射线活化催化剂或光活化催化剂。需要说明的是,(c)成分与(d)成分不同,是未进行所谓的微胶囊化的催化剂,但由于上述特性,只要不进行高能量射线的照射,就不进行固化反应,可以维持组成物的适用期。

39.在此,高能量射线可列举出:紫外线、x射线以及电子束,其中从催化剂活化的效率的观点考虑,优选使用紫外线。此外,照射量根据高能量射线活性型催化剂的种类而不同,在紫外线的情况下,波长365nm下的累计照射量优选在100mj/cm2~10j/cm2的范围内。

40.作为(c)成分的具体例子,可列举出:(甲基环戊二烯基)三甲基铂(iv)、(环戊二烯基)三甲基铂(iv)、(1,2,3,4,5-五甲基环戊二烯基)三甲基铂(iv)、(环戊二烯基)二甲基乙基铂(iv)、(环戊二烯基)二甲基乙酰基铂(iv)、(三甲基硅烷基环戊二烯基)三甲基铂(iv)、(甲氧基羰基环戊二烯基)三甲基铂(iv)、(二甲基苯基硅烷基环戊二烯基)三甲基环戊二烯

基铂(iv)、三甲基(乙酰基乙酰丙酮)铂(iv)、三甲基(3,5-庚二酮酸酯)铂(iv)、三甲基(甲基乙酰乙酸酯)铂(iv)、双(2,4-戊二酮酸)铂(ii)、双(2,4-己二酮酸)铂(ii)、双(2,4-庚二酮酸)铂(ii)、双(3,5-庚二酮酸)铂(ii)、双(1-苯基-1,3-丁二酮酸)铂(ii)、双(1,3-二苯基-1,3-丙二酮酸)铂(ii)、双(六氟乙酰基乙酰丙酮)铂(ii),其中,从通用性和获取的容易度的方面考虑,优选(甲基环戊二烯基)三甲基铂(iv)和双(2,4-戊二酮酸)铂(ii)。

41.(c)成分具有如下特征:以高能量射线的照射为触发,进行灵敏的固化反应,对于照射了高能量射线的部分可以实现速固化性/速干性,但在结构上,对于无法充分进行高能量射线的照射的遮光部分(例如,在半导体部件的封装中为结构内部,在显示装置中为封闭部分),无法实现速固化性/速干性,在室温下缓慢地进行固化至深部。本发明通过将具有这样的特性的(c)成分与后述的(d)成分并用并互补地利用,并且优选不使用(e)氢化硅烷化反应抑制剂,能够兼顾灵敏的热固化反应。

42.其含量为使组合物进一步固化所需的量或改善速固化性/速干性而充分的量,优选的是,其含量为相对于本组合物,该催化剂中的金属原子以质量单位计为1~50ppm的范围内的量,优选为5~30ppm的范围内的量。

43.(d)成分

44.本发明的组合物是通过软化点在50~200℃的温度范围内的热塑性树脂,将氢化硅烷化反应催化剂微胶囊化而成的组合物,所述热塑性树脂的软化点优选为80℃以上且160℃以下。作为所述热塑性树脂,可列举出:聚烯烃树脂、聚苯乙烯树脂、丙烯酸树脂、纤维素树脂、热塑性有机硅树脂、聚碳酸酯树脂等。关于微胶囊化的氢化硅烷化催化剂,在专利文献1和2中有记载,可以通过这些记载的方法来制作。

45.作为(d)成分中使用的氢化硅烷化催化剂的例子,可列举出:铂系催化剂、铑系催化剂、钯系催化剂、镍系催化剂、铱系催化剂、钌系催化剂以及铁系催化剂,优选为铂系催化剂。作为该铂系催化剂,可举例示出:铂微粉末、铂黑、铂担载二氧化硅微粉末、铂担载活性炭、氯铂酸、氯铂酸的醇溶液、铂的烯烃络合物、铂的烯基硅氧烷络合物等铂系化合物,特别优选铂的烯基硅氧烷络合物。特别是,从铂-链烯基硅氧烷络合物的稳定性良好的方面考虑,优选使用1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷的铂-烯基硅氧烷络合物。

46.(d)成分在微胶囊化中使用的热塑性树脂的软化点以上的温度下释放/扩散催化剂,显示催化活性。因此,显示催化活性的温度根据热塑性树脂的种类而不同,通常为80℃以上,优选为100℃,进一步优选为120℃以上。

47.(d)成分通过与(c)成分的并用,对于在结构上无法充分进行高能量射线的照射的遮光部分,催化剂也通过上述温度以上的加热而响应,实现迅速且完全的效果。而且(d)成分在热塑性树脂的软化点以下基本上不作为催化剂发挥功能,因此即使照射高能量射线,源自(d)成分的固化反应也不进行。因此,本组合物兼具以高能量射线照射为触发的灵敏的固化特性和以一定温度以上的加热为触发的灵敏的固化特性,但在缺乏各个触发的情况下,催化剂处于失活的状态,因此固化反应不进行,能维持良好的适用期。因此,不需要(e)氢化硅烷化反应抑制剂,能实现不受抑制剂妨碍的速固化性。

48.若使用其他氢化硅烷化反应催化剂(例如,专利文献5所公开的催化剂),则无法实现这样的灵敏的固化特性,在缺乏氢化硅烷化反应抑制剂的情况下,无法确保实用的适用期,因此无法解决本发明的技术问题。

49.(d)成分的使用量为固化所需的量,优选相对于本组合物,该催化剂中的金属原子以重量单位计为0.1~50ppm的范围内的量,优选为0.5~30ppm的范围内的量,进一步优选为1~10ppm的范围内的量。作为一个例子,在(b)成分为通式(3)所示的有机氢聚硅氧烷的情况下,(d)成分的含量为能使该有机氢聚硅氧烷中的dh单元充分氢化硅烷化的量。

50.(c)成分与(d)成分中的铂金属量的摩尔比((c)/(d))通常为0.01~200,优选为0.1~100的范围。其原因在于,若摩尔比为所述上限以下,则能够通过高温下加速固化反应,若摩尔比为所述下限以上,则能在短时间内进行低温下的固化反应。需要说明的是,在(c)成分和(d)成分中,在重视通过高能量射线照射的快速固化的情况下,优选(c)成分的使用量相对较多。

51.本组合物优选不含(e)氢化硅烷化反应抑制剂。通常,对于通过氢化硅烷化反应而固化的固化性组合物,在将固化性的全部成分混合后或一液型的组合物,为了提高适用期并得到稳定的组合物,在实用上必须在组合物中添加氢化硅烷化反应抑制剂。然而,氢化硅烷化反应抑制剂即使通过高能量射线的照射或加热而使催化剂活化,也会阻碍其反应,结果妨碍灵敏的固化特性。此外,如上所述,在本组合物中,(c)、(d)成分在施加成为各自的触发的刺激之前作为催化剂是惰性的,优选抑制(a)成分中的固化反应性官能团的量,因此即使不使用氢化硅烷化反应抑制剂,在实用上也具有充分的适用期。具体而言,本组合物的(e)氢化硅烷化反应抑制剂的含量小于0.1质量%,特别优选小于0.01质量%、检测极限以下的含量。

52.特别是,在本发明中,在3-甲基-1-丁炔-3-醇、3,5-二甲基-1-己炔-3-醇、3-苯基-1-丁炔-3-醇、1-乙炔基-1-环己醇等乙炔系化合物;3-甲基-3-戊烯-1-炔、3,5-二甲基-3-己烯-1-炔等烯炔化合物;1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷、1,3,5,7-四甲基-1,3,5,7-四己烯基环四硅氧烷等环烯基硅氧烷;两末端羟基或改性的甲基乙烯基硅氧烷低聚物、两末端羟基或改性的甲基乙烯基二甲基硅氧烷低聚物;苯并三唑等三唑化合物等通过通常的氢化硅烷化反应而固化的固化性组合物中,优选在产品设计、其处理作业性以及实用上不需要配合不可缺少的成分,或其配合量小于上述下限。其原因在于,在包含这些氢化硅烷化反应抑制剂的情况下,有时会妨碍作为本发明的特征的灵敏的固化特性,即使不含有它们,本发明的组合物也具有充分的可使用时间和适用期,也可以进行一液型的组合物设计。

53.本组合物还可以根据需要包含:其他聚有机硅氧烷、粘接性赋予剂、二氧化硅、玻璃、氧化铝、氧化锌等无机质填充剂;聚甲基丙烯酸酯树脂等有机树脂微粉末;荧光体、耐热剂、染料、颜料、阻燃性赋予剂、溶剂等。无机质填充剂是用于增加组合物的量或增强物理强度、或赋予导电性、导热性等功能而添加的。

54.[制备和一液/多液型组合物的形态]

[0055]

本发明的组合物可以通过将上述(a)~(d)成分、以及根据需要的其他任意成分在室温下利用搅拌机等机械力均匀地混合来制造。特别优选的是,本组合物优选为至少具有氢化硅烷化反应固化性1成分型(=一液型)的组合物、或2成分型(=二液型)以上的多成分型的组合物,但本组合物即使是1成分型(=一液型)的组合物,也可以不使用(e)氢化硅烷化反应抑制剂,通过在室温下封入密闭容器中而长期储藏,在实用上具有充分的可使用时间和适用期。

[0056]

[适用方法:精密涂布性和微细涂布性]

[0057]

本发明的组合物可以使用公知的涂布或注入方法应用于构件间的贴合、器件的内部、微细的凹凸、狭窄的间隙结构,通过后述的固化方法使其固化。特别是,本发明的组合物应用于包括遮光部分的构件之间或构件内部,因此优选利用点胶机来涂布或注入,也能够容易地应对精密、微细且少量的涂布/注入。在利用点胶机的应用中,可举例示出空气方式、阀方式、螺杆方式、容积方式、喷射方式的点胶机。而且,本发明组合物如上所述,在作为(d)成分的壁材的热塑性树脂的熔点或玻璃化转变点以下的加热下,催化剂不会被活化,因此为了确保流动性,可以在(d)成分不被活化的温度范围加温而应用,可以改善流动性或细密填充性和涂布性。例如,即使在室温下流动性不充分,也可以加温来提高流动性,实现微细涂布或精密涂布,或者无间隙地填充器件的内部、微细的凹凸、狭窄的间隙结构。

[0058]

(形成固化物的方法)

[0059]

本发明的另一个方式是通过氢化硅烷化反应形成固化物的方法,具有以下的工序。

[0060]

(i)对上述的固化性聚有机硅氧烷组合物照射高能量射线,进行第一氢化硅烷化反应而得到半固化物或固化物;以及

[0061]

(ii)将得到的半固化物在所述(d)成分显示活性的温度下加热,进行第二氢化硅烷化反应而得到固化物。

[0062]

(工序(i))

[0063]

工序(i)是通过对所述组合物照射高能量射线而仅使(c)成分活化,进行第一氢化硅烷化反应而实现迅速的固化反应的工序。

[0064]

在本发明组合物中,照射高能量射线的定时和照射量是任意的,在实际的组合物的使用时,可以在制备后立即照射高能量射线,也可以在一定时间后辅助性地照射高能量射线,这是不言而喻的。需要说明的是,实用的照射量和用于规定上述特性的照射量如上所述,但在实际使用中并不限定于此。

[0065]

在本发明中,设想在结构上无法充分地进行高能量射线的照射的遮光部分;例如,在半导体部件的封装中存在结构内部、在显示装置中存在封闭部分等,设计组合物。因此,对于固化性聚有机硅氧烷组合物的至少一部分,即使在妨碍高能量射线照射的遮蔽物或结构体的存在下进行所述工序(i),也能够最终实现作为本发明的技术效果的遮光部分的固化性。另一方面,为了实现快速固化性,可以通过利用如点uv光源那样尽可能不易产生遮光部分的光源来照射高能量射线,从而使工序(i)中的固化反应迅速地进行,并且优选。

[0066]

(工序(ii))

[0067]

优选的是,工序(ii)是对(c)成分处于被活化的状态的组合物进一步加热至(d)成分显示活性的温度,进行第二氢化硅烷化反应而得到固化物的工序。优选的是,工序(ii)的加热温度需要高于作为胶囊的壁材的热塑性树脂的熔融温度或玻璃化转变点,具体而言为80℃以上、或100℃以上、或120℃以上。同时,根据情况,加热温度为200℃以下、或180℃以下、或160℃以下。加热时间也取决于组合物中的各成分的种类和配合量、以及加热温度,但通常为1分钟~10小时,优选为5分钟~2小时。

[0068]

通过工序(ii),对于仅通过所述工序(i)无法进行充分的固化反应的处于遮光部分的固化性聚有机硅氧烷组合物,也能够迅速且完全地固化,作为各种材料使用。

[0069]

所述工序(i)和工序(ii)在时间上可以同时进行,也可以分别进行。但是,如果先进行工序(ii),则整体会加热固化,因此有时无法有效利用工序(i)的以高能量射线照射为触发的固化反应性。

[0070]

[半导体部件或显示装置的制造方法]

[0071]

通过包括形成所述聚有机硅氧烷固化物的方法的制造方法,可以提供半导体部件或显示装置的制造方法。其制造方法或工艺可以适当选择/设计,例如,将本发明固化性聚有机硅氧烷组合物注入到该构件间的间隙(gap)或结构内部,照射高能量射线,由此对于能够照射光的部分,使源自所述(c)成分的固化反应迅速进行,可以防止成为组装/固定/封装对象的构件的位置偏移,可以进行精密的对位等迅速的临时固定。而且,由于本组合物具有加热固化性和灵敏的固化特性,因此在上述的临时固定后或同时对整体进行加热,使源自上述的(d)成分的固化反应进行,对于不易照射高能量射线的遮光部分(内部结构、间隙的内侧等)使固化反应进行,由此在进行半导体部件或显示装置的精密的固定和对位之后,可以用于构件间的封装、粘接、间隙密封等制造方法。

[0072]

而且,所述聚有机硅氧烷固化物也可以在半导体部件或显示装置中,事先照射高能量射线后,将本发明的固化性聚有机硅氧烷组合物注入到该构件间的间隙(gap)或结构内部,使源自所述(c)成分的固化反应迅速地进行后,或者与其同时地将整体加热而使源自所述(d)成分的固化反应进行,用于半导体部件或显示装置的封装、粘接、间隙密封等制造方法。此外,高能量射线的照射也可以在事前/注入后这两个定时进行。

[0073]

实施例

[0074]

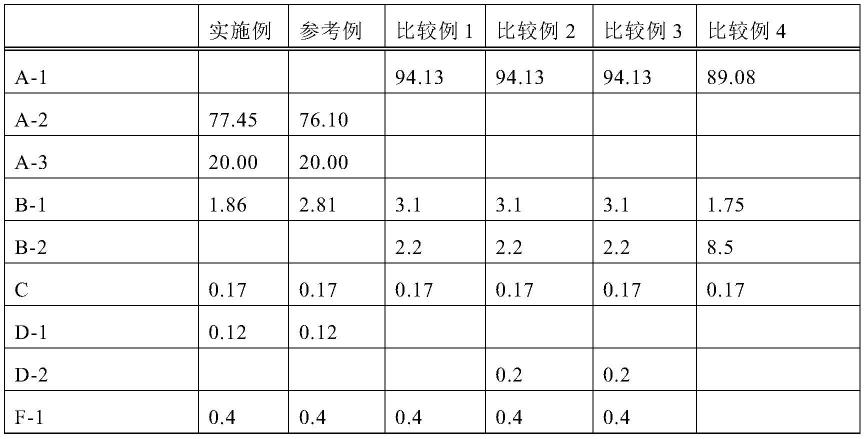

由以表1中记载的份数含有下述成分的组合物得到固化物。需要说明的是,在各平均组成式中,me和vi分别表示甲基和乙烯基。在以下所示的各实验例(实施例、参考例以及比较例)中,将下述的化合物或组合物用于原料。此外,在表1中,记入了各组合物中的sih/vi比。

[0075]

《固化性聚有机硅氧烷组合物的成分》

[0076]

a1:20℃下的粘度为粘度400mpas的两末端二甲基乙烯基封端的直链状聚二甲基硅氧烷(乙烯基的含量=0.44质量%)。

[0077]

a2:20℃下的粘度为粘度2000mpas的两末端二甲基乙烯基封端的直链状聚二甲基硅氧烷(乙烯基的含量=0.23质量%)。

[0078]

a3:上述的a2成分80质量%与硅氮烷处理干式二氧化硅(通过激光衍射/散射法所测定的平均一次粒径:0.1~0.2μm)20质量%的母粒。

[0079]

b1:20℃下的粘度为60mpas的分子链两末端三甲基硅氧烷基封端甲基氢硅氧烷/二甲基硅氧烷共聚物(硅原子键合氢原子的含量=0.7质量%)。

[0080]

b2:20℃下的粘度为30mpas的分子链两末端二甲基氢硅氧烷封端二甲基硅氧烷(硅原子键合氢原子的含量=0.13质量%)。

[0081]

c1:(甲基环戊二烯基)三甲基铂(iv)络合物(通过紫外线(uv)照射进行氢化硅烷化反应的固化反应催化剂)。

[0082]

d1:分散于作为铂原子的4000ppm的、平均粒径2微米的聚碳酸酯粒子中的铂-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷络合物。

[0083]

d’:铂的1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷络合物。

[0084]

(未胶囊化的物质)

[0085]

e1:1,3,5,7-四甲基-1,3,5,7-四乙烯基环四硅氧烷

[0086]

e2:乙炔基环己醇

[0087]

f1:由下述结构式(式中,me为甲基)表示的增粘剂。

[0088]

[化学式1]

[0089][0090]

f2:粘度为30mpa

·

s的分子链两末端羟基封端的甲基乙烯基硅氧烷低聚物与3-环氧丙氧基丙基三甲氧基硅烷的质量比1:1的缩合反应物。

[0091]

各组合物用以下所示的方法进行评价。将评价结果示于表1。全部评价项目均为ok的仅为实施例的组合物。

[0092]

[uv速固化性]

[0093]

在铝板上滴加0.1ml各实验例的液体组合物,从15mm的高度(距离)由以下的紫外线(uv)光源照射uv光。

[0094]

光源:uv led spot light:uledn-101(ns-liging co.ltd.)。

[0095]

波长:wave length:365nm。

[0096]

照射量:uv energy:3000mw/cm2 as maximum。

[0097]

从uv光照射开始30秒后,用镊子立即触碰uv照射后的组合物表面,在附着液体的情况下未固化,评价为“ng”,在未附着的情况下为完全固化,评价为“ok”。

[0098]

[遮光部分的固化性]

[0099]

在sus316板上将各实验例的液态组合物涂布成宽度10mm、长度50mm、厚度0.2mm,在用铝箔盖上盖子而遮光的状态下,在循环式烘箱内(130℃、1小时)使其热固化(无uv照射)。用镊子触碰热固化后的组合物表面,在附着液体的情况下为未固化,评价为“ng”,在未附着的情况下为完全固化,评价为“ok”。

[0100]

[适用期]

[0101]

在2.5cc注射器中放入各实验例的液态组合物,在温度25c、湿度50%的条件下保管24小时后,评价是否以与保管前相同的力从注射器冲走该组合物。(评价基准:ok:为液态,没有问题地按压,ng:固化或增粘,不能挤出)

[0102]

[表1]

[0103][0104][0105]

产业上的可利用性

[0106]

本组合物作为各种灌封剂、封装剂、粘接剂/粘合剂是有用的。特别是,本组合物的固化性优异,即使暴露于高温高湿,也保持良好的适用期,并且在反应时包括遮光部分在内具有灵敏的固化特性,并且根据需要也可以进行微细/精密的涂布、利用了迅速的光固化反应的精密的对位、临时固定,因此作为在内部结构复杂的半导体装置、光学显示器等显示装置(包括触摸面板)、光半导体装置(包括微型led)中使用的封装材料、粘接剂、粘合剂是有用的。而且,本组合物并不限于半导体装置、光学显示器等,能无限制地利用构件的贴合或填充,例如能用于太阳能电池单元、多层玻璃(智能玻璃)、光波导、投影透镜(多层型透镜、偏光/光学膜的贴合)等封装层、粘接层等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1