通过处理气体废弃物制备甲硫醇的方法与流程

通过处理气体废弃物制备甲硫醇的方法

1.本发明涉及一种集成了气体废弃物处理的制备甲硫醇的方法。本发明还涉及一种处理来自甲硫醇制备装置的气体废弃物的方法。

2.硫醇具有很大的工业益处,目前在化学工业中广泛使用,特别地作为用于合成更复杂的有机分子的原料。例如,甲硫醇(ch3sh或mesh)被用作为在用于动物饲养的必需氨基酸甲硫氨酸的合成中的原料。甲硫醇还用于二烷基二硫醚的合成,特别地在二甲基二硫醚(dmds)的合成中,用于石油馏分加氢处理催化剂的硫化添加剂,以及其它应用。

3.甲硫醇的工业合成可根据“甲醇路线”进行,其根据以下反应(1)从甲醇和硫化氢开始:

4.ch3oh+h2s

→

ch3sh+h2o

ꢀꢀꢀ

(1)

5.反应(1)通常在具有过量h2s的气相中进行。此外,在工业层面,在整个制备过程中可能会排放出气体废弃物(也称为气体排放物)。这些废弃物通常通过焚烧进行处理。然而,它们包含非常高浓度的h2s,其在焚烧过程中的燃烧会导致大量二氧化硫排放到大气中(so2是一种污染物和刺激性气体,可导致酸雨)。此外,这种h2s的损失增大了甲硫醇的可变生产成本并导致生产率下降。

6.因此需要一种更环保和更经济的制备甲硫醇的方法。还需要减少甲硫醇制备过程中排放的气体废弃物,尤其是二氧化硫。

7.本发明的一个目的是提供一种制备甲硫醇的方法,该方法允许改善气体排放的管理,尤其它对环境是更加友好的。

8.本发明的一个目的是减少甲硫醇制备过程中的气体排放,尤其是二氧化硫的排放量。

9.本发明的另一个目的是提供一种更经济的制备甲硫醇的方法。

10.本发明的另一个目的是提供一种用于处理气体废弃物的方法和/或装置,其可以容易地被集成到用于制备甲硫醇的单元中,特别是通过甲醇路线制备甲硫醇的单元中。

11.本发明满足上述全部或部分目的。

12.本发明人惊奇地发现,气体废弃物可以通过气-液萃取进行回收和处理。根据本发明的气体(排放物)-液体(甲醇)萃取尤其允许将包含在所述气体排放物中的含硫化合物传递到液体甲醇中。术语“含硫化合物”是指包含至少一个硫原子,优选1或2个硫原子的化合物。特别地,术语“含硫化合物”是指h2s、甲硫醇和含硫副产物例如二甲基硫醚(dms)和二甲基二硫醚(dmds)。

13.因此,根据本发明的气-液萃取使得可以在甲醇中回收至少一种含硫化合物,优选h2s。特别地,根据本发明的气-液萃取使得可以回收在甲醇中的h2s和甲硫醇。

14.非常有利地,所述富集含硫化合物的甲醇可以被使用,优选被直接使用(例如没有纯化步骤)作为用于形成甲硫醇的试剂。因此,本发明使得可以将排放气体(其从迄今为止被焚烧)的h2s和可能的甲硫醇重新引入到制备方法中。

15.此外,所述萃取允许惰性化合物通过(即惰性化合物几乎不从排放气体进入甲醇但保留在气相中)。这避免了它们在装置中的积聚,从而避免了堵塞和由此产生的安全问

题。特别是,氢气(h2)不会进入甲醇中,这允许避免在甲硫醇制备中使用富集甲醇作为试剂时在反应器中发生不希望的甲烷化反应。这些反应尤其为如下:

16.ch3oh+h2→

ch4+h2o和ch3sh+h2→

ch4+h2s。

17.应当理解,根据本发明的萃取不旨在直接从用于从甲醇和h2s生产甲硫醇的反应器的出口回收硫化合物,特别是未反应的h2s。萃取根据本发明的方法也不旨在回收或再循环大部分未反应的h2s。根据本发明的方法旨在回收在通常被焚烧并且引起二氧化硫排放的气体排放物中存在的硫化合物。

18.因此,根据本发明的方法特别地不意味着用于所述萃取的甲醇量大于用于合成甲硫醇所需的甲醇量。相反,根据本发明的萃取可以容易地集成到甲硫醇的制备装置中,因为它仅处理气体排放物。因此,它消耗很少的能量并使用简单的设备。

19.所述萃取还允许减少要通过焚烧处理的排放气体的量,并且允许大大减少二氧化硫向大气中的释放。

20.因此,根据本发明的制备甲硫醇的方法是更加经济的并且具有更好的生产率,同时对环境更加友好。

21.因此,本发明涉及一种制备甲硫醇的方法,其包括以下步骤:

22.a)使甲醇与硫化氢反应以形成料流(m),优选为气态形式,其包含甲硫醇、未反应的h2s和可能的含硫副产物;

23.b)任选地,使所述料流(m)冷凝;

24.c)进行至少一个纯化所述料流(m)的步骤以获得富含甲硫醇的料流;

25.d)回收由所述至少一个纯化步骤产生的气体排放物,所述气体排放物包含至少一种含硫化合物,优选h2s;

26.e)用液态甲醇进行所述至少一种含硫化合物(存在于所述排放气体中)、优选h2s的气-液萃取以获得富含硫化合物、优选h2s的液态甲醇;和

27.f)任选地,所述富集甲醇作为步骤a)反应的试剂。

28.特别地,气体排放物包含h2s、甲硫醇和可能的含硫副产物以便在步骤e)之后获得富含h2s、甲硫醇和可能的含硫副产物的甲醇。

29.术语“富集甲醇”是指在根据本发明的气-液萃取之后获得的甲醇,特别是在步骤e)之后获得的甲醇。

30.特别地,富集甲醇是包含甲醇和至少一种含硫化合物的组合物,其优选包含甲醇和h2s、任选的甲硫醇和任选的含硫副产物如dms和dmds。特别地,所述富集甲醇包含0.1重量%至20重量%的h2s,优选1重量%至10重量%,更优选1重量%至5重量%的h2s,相对于所述富集甲醇的总重量。

31.更具体地,术语“富集甲醇”是指包含以下成分的组合物:

[0032]-甲醇,优选至少50重量%的甲醇,更优选至少80重量%,更优选至少90重量%的甲醇,相对于组合物的总重量;

[0033]-h2s,优选0.1重量%至20重量%的h2s,更优选1重量%至10重量%,甚至更优选1重量%至5重量%的h2s,相对于组合物的总重量;

[0034]-任选的甲硫醇;

[0035]-任选的含硫副产物,优选二甲基硫醚和二甲基二硫醚;

[0036]-任选的水;和

[0037]-任选的惰性化合物。

[0038]

因此,所述组合物可包含:

[0039]-按重量计90%至99%的甲醇;

[0040]-按重量计0.1%至10%,优选0.1%至5%的h2s;和

[0041]-按重量计0.1%至5%的甲硫醇,

[0042]

相对于组合物的总重量。

[0043]

术语“气体废弃物或气体排放物”是指包含至少一种如上所定义的含硫化合物尤其在流(m)的至少一个纯化步骤之后回收的气相。所述气体排放物可包含h2s、甲硫醇、惰性化合物、可能的水和含硫副产物或甚至由它们组成。它们尤其包含相对于排放气体的总重量按重量计至少50%、优选至少60%或甚至至少70%的h2s。它们可包含,相对于排放物的总重量:

[0044]-按重量计50%至90%,优选地60%至80%的h2s;

[0045]-按重量计5%至25%,优选10%至20%的甲硫醇;

[0046]-1%至15%的惰性物质,优选5%至15%的惰性物质;

[0047]

和可能的水和痕量状态的含硫副产物。

[0048]

特别地,根据本发明的气体排放物通常被认为是废物或废弃物并且通常被送往焚化炉。

[0049]

特别地,在本发明意义上的气体排放物不直接在其中步骤a)发生的反应器的出口处回收。

[0050]

所述排放物可来自倾析器和/或来自净化,优选来自气体料流的净化。

[0051]

术语“惰性物”或“惰性化合物”是指在由甲醇和h2s制备甲硫醇期间不具有化学活性的化合物。作为惰性化合物可提及ch4、co、co2、h2和n2。

[0052]

术语化合物的“痕量”是指在0和10000ppm之间,优选在0和1000ppm之间的量。

[0053]

术语“甲硫醇纯化步骤”特别是指允许获得富含甲硫醇的料流的步骤。术语“富含甲硫醇的料流”尤其是指这样的料流,其包含的甲硫醇重量百分比(相对于所述料流的总重量)大于在所述纯化步骤之前甲硫醇相对于所述料流的总重量的重量百分比。

[0054]

根据本发明,单位ppm(百万分之一份)是指质量分数。

[0055]

步骤a)-反应:

[0056]

在步骤a)中,使甲醇与硫化氢反应以形成料流(m),优选为气态形式,包含甲硫醇、未反应的h2s和可能的含硫副产物。料流(m)也可含有水和未反应的甲醇。

[0057]

在步骤a)之前,可如下制备h2s和甲醇试剂的气体料流。

[0058]

将液态甲醇注入气态h2s中。这种注入能够使甲醇部分或全部蒸发。如果需要,h2s和甲醇的混合物随后可以完全蒸发,以获得完全气体料流。

[0059]

因此,h2s和甲醇的气体料流,优选如上制备的气体料流,或分开地将各自呈气态形式的甲醇和h2s引入反应器中。

[0060]

所述反应器可以是等温的或绝热的,板式、多管式或固定床式反应器。优选选择绝热反应器。

[0061]

反应温度可以在200℃和500℃之间,优选在200℃和400℃之间。优选地,反应温度

在200℃和360℃之间。高于此温度,催化剂可能会受到物理损坏(特别是由于烧结和焦化)。

[0062]

压力可以在1和40巴之间。

[0063]

h2s/甲醇的摩尔比可以在1和50之间,优选在1和25之间。h2s优选相对于甲醇过量。

[0064]

反应器可包含用于甲硫醇形成反应(优选在气相中)的催化剂。在可使用的催化剂中,可提及:

[0065]-氧化铝基催化剂;

[0066]-二氧化钍tho2,优选沉积在硅酸盐载体上;

[0067]-基于硫化镉的催化剂,优选在氧化铝载体上;

[0068]-基于以下氧化物的催化剂:mgo、zro2、金红石tio2(r)和锐钛矿tio2(a)、ceo2和γ-al2o3;

[0069]-基于金属氧化物的催化剂,优选掺杂有碱金属(li、na、k、rb、cs)并且任选负载在sio2、al2o3或nb2o5上;

[0070]-基于碱金属碳酸盐的催化剂;

[0071]-基于碱金属和某些过渡金属(cr、mo、w、ni)酸的盐的催化剂,浸渍在γ-氧化铝或其它金属氧化物上;

[0072]-载于氧化铝上的钨酸钾k2wo4/al2o3。

[0073]

因此获得包含甲硫醇、未反应的h2s和可能的含硫副产物的料流(m)。

[0074]

步骤b)

–

冷凝:

[0075]

在步骤a)结束时可以任选地通过任何常规技术冷凝,优选使用一个或多个冷凝器或节能器使料流(m)冷凝。在冷凝过程中,料流(m)尤其被冷却得尽可能低,以最大程度地去除水,但必须严格保持在16℃以上,以避免形成甲硫醇的固体水合物。优选地,料流(m)在20℃和70℃之间,例如30℃和60℃之间的温度下进行冷凝。

[0076]

步骤c)

–

纯化和步骤d)

–

排放物的回收:

[0077]

优选地,在步骤c)中,所述至少一个纯化步骤对应于至少一个相分离步骤,优选通过倾析进行,和/或对应于至少一个蒸馏步骤。步骤c)可以特别地对应于一个或多个相分离步骤,例如一个或两个倾析步骤,和/或一个或多个蒸馏步骤,例如一个或两个蒸馏步骤。

[0078]

优选地,在至少一个相分离步骤之后回收气体排放物,特别是通过倾析和/或通过进行至少一次净化,优选气体料流(例如包含至少一种含硫化合物的气体料流)的净化。所述净化可以在相分离步骤之后对获得的气体料流进行(例如对包含至少一种含硫化合物的气体料流)。特别地,倾析步骤使得可以将含水料流与包含甲硫醇的有机料流和任选的含有至少一种含硫化合物的气体料流分离;然后回收在倾析过程中排出的所述排放气体。它们可以是从倾析器回收的排放气体或在分离的相之一中回收的排放气体,例如通过用惰性气体的汽提或通过热汽提。

[0079]

因此可以优选通过倾析从料流(m)中分离出:

[0080]-包含未反应的硫化氢的气体料流,所述气体料流被净化以回收气体排放物;和

[0081]-包含甲硫醇的料流,优选为液体形式。

[0082]

优选地,步骤c)使得可以通过一个或多个纯化步骤从料流(m)中除去未反应的h2s和/或含硫副产物和/或水。特别地,在步骤c)之后,获得富含甲硫醇的料流。

[0083]

特别地,根据本发明获得和回收如下定义的气体排放物e1或e1'和/或e2和/或e3。

在进行气-液萃取之前,它们可以合并也可以不合并。

[0084]

纯化步骤c)可以通过任何常规技术进行,特别是根据如下所述的步骤c1)至c4)进行。

[0085]

因此,根据一个实施方案,步骤c)包括以下纯化步骤:

[0086]

c1)从料流(m)中分离出以下物质,优选通过倾析进行分离:

[0087]-包含未反应的硫化氢的气体料流(n),所述料流(n)被净化以回收气体排放物e1;

[0088]-含水料流(o);和

[0089]-包含甲硫醇、未反应的硫化氢、水和含硫副产物的料流(p);

[0090]

c2)进行该料流(p)的蒸馏以获得:

[0091]-包含硫化氢的料流(r),优选在塔顶;和

[0092]-包含甲硫醇、水和含硫副产物的料流(s),优选在塔底;

[0093]

c3)进行料流(s)的蒸馏以获得:

[0094]-包含甲硫醇和水的料流(t),优选在塔顶;和

[0095]-包含含硫副产物的料流(u),优选在塔底;

[0096]

c4)分离甲硫醇和水,优选通过倾析,以获得:

[0097]-包含甲硫醇和水的料流(v);和

[0098]-包含水的料流(w);和

[0099]-气体排放物e2。

[0100]

排放物e1和/或e2可被送至甲醇吸收器(如下定义)。

[0101]

所述料流(m)和/或(p)和/或(s)和/或(t)和/或(v)可任选地包含未反应的甲醇和水,甲醇优选为痕量状态。

[0102]

步骤c1-分离:

[0103]

在分离步骤c1)期间,优选通过倾析,获得:

[0104]-包含未反应的硫化氢的气体料流(n);

[0105]-含水料流(o);和

[0106]-包含甲硫醇、水、未反应的硫化氢和含硫副产物的料流(p)。

[0107]

优选地,料流(m)在20℃至70℃、优选30℃至60℃的温度下进行分离。压力可以在1到40绝对巴之间。

[0108]

获得的料流(p)特别地可以是气态或液态。当料流(p)为气态时,料流(n)和(p)可以进行合并。

[0109]

特别地,相对于存在于料流(m)中的水的总重量,优选为液体形式的含水料流(o)包含按重量计至少50%、优选至少70%、更优选至少90%的水。随后可将含水料流(o)送至脱气器。然后可将脱气的含水料流送去进行废水处理。

[0110]

气体料流(n)可以被再循环到步骤a)的反应器进料中和/或可以对该料流(n)进行净化以避免惰性物质和/或杂质的积累。作为惰性物质和/或杂质的实例,例如可提及:甲烷、co、co2、h2和n2。这种净化产生的气体料流被称为排放物e1。当料流(n)和(p)合并时,可以进行相同类型的净化以获得称为排放物e1'的气体料流。排放物e1或e1'可被送至甲醇吸收塔。

[0111]

步骤c2-通过蒸馏去除h2s:

[0112]

然后进行料流(p)的蒸馏以获得:

[0113]-包含硫化氢的料流(r),优选在塔顶;和

[0114]-包含甲硫醇、水和含硫副产物的料流(s),优选在塔底;

[0115]

在蒸馏过程中,压力可以在1到40绝对巴之间,和/或温度可以为在塔顶部在-60℃至+60℃之间,以及在塔底部在+20℃至+200℃之间。

[0116]

包含h2s的料流(r)可以在塔顶部回收,并且任选地再循环到步骤a)的反应器进料中。

[0117]

特别地,所述步骤c2)的蒸馏使得可以去除在料流(p)中残留的h2s(应理解的是,痕量的h2s可能残留在料流(s)中)。

[0118]

步骤c3-通过蒸馏去除含硫副产物:

[0119]

进行料流(s)的蒸馏以获得:

[0120]-包含甲硫醇和水的料流(t),优选在塔顶;和

[0121]-包含含硫副产物的料流(u),优选在塔底。

[0122]

在蒸馏过程中,压力可能在1到40绝对巴之间,和/或温度在塔顶部可以在+20℃至+100℃之间,以及在塔底部在+40℃至+200℃之间。

[0123]

特别地,所述步骤c3)的蒸馏使得可以去除在料流(s)中残留的含硫副产物(应理解的是,痕量的含硫副产物可残留在料流(t)中)。

[0124]

步骤c4

–

甲硫醇和水的分离:

[0125]

在步骤c4)之前,料流(t)可被冷却得尽可能低,以最大限度地除去水,但必须严格保持在16℃以上以避免甲硫醇固体水合物的形成。优选地,料流(t)被冷却至20℃至70℃,例如30℃至60℃的温度。

[0126]

这种冷却使得可以在步骤c4)期间最大限度地分离水,同时保持温度严格高于16℃以避免甲硫醇固体水合物的形成。

[0127]

然后可以进行甲硫醇和剩余水的分离,优选通过倾析,以获得:

[0128]-包含甲硫醇和水的料流(v),优选为液体形式;

[0129]-包含水的料流(w),优选为液体形式;和

[0130]-排放物e2。

[0131]

特别地,在步骤c4)中,料流(w)包含至少50重量%,优选至少70重量%,更优选至少90重量%的水,相对于存在于料流(t)中的水的总重量)。

[0132]

在分离步骤c4)中,可以回收由此从均为液体形式的料流(w)和(v)中分离的气相。这种气体废弃物称为排放物e2。

[0133]

排放物e2可送至甲醇吸收器。

[0134]

获得的料流(v)或料流(t)然后可以根据如下所述的干燥方法进行干燥。

[0135]

步骤c5)

–

干燥:

[0136]

根据一个实施方案,在步骤c1)至c4)之后获得的料流(v)根据干燥方法c5)进行干燥。根据另一个实施方案,干燥方法c5)对包含甲硫醇和水的任何料流进行实施。

[0137]

所述甲硫醇的干燥方法c5)包括以下步骤:

[0138]

1')将包含甲硫醇和水的料流(a)引入蒸馏塔(1);

[0139]

2')使所述料流(a)在所述塔(1)中蒸馏;

[0140]

3')回收气态形式的馏出物(b),优选在塔顶;

[0141]

4')将馏出物(b)冷凝,优选在冷凝器(2)中,以获得液体形式的冷凝物(c);

[0142]

5')分离所述冷凝物(c),优选使用倾析器(3),以获得两个分离的液相:

[0143]-含水相(d);和

[0144]-包含甲硫醇的有机相(e);

[0145]

6')任选将全部或部分有机相(e)作为回流引入蒸馏塔(1)中;和

[0146]

7')任选地回收包含干燥的甲硫醇的料流(f),优选在塔(1)底部;和

[0147]

8')回收所述水相(d)的排放物e3,优选在倾析之后。

[0148]

特别地,术语“干燥的甲硫醇”是指包含0至1500ppm,优选0至1000ppm,例如10至800ppm,更优选40至800ppm水的甲硫醇,相对于甲硫醇和水的以重量计的总量。它从蒸馏塔中回收,优选在蒸馏塔底部回收。

[0149]

步骤2')的蒸馏可以在0.05-75绝对巴之间,优选1-30绝对巴之间,更优选5-15绝对巴之间,例如约10、11、12、13、14或15绝对巴的压力下进行。

[0150]

步骤2')的蒸馏可在20℃至200℃、优选60℃至100℃、更优选65℃至95℃,例如70℃至90℃的温度下进行。优选地,步骤2)的蒸馏可以在40℃至200℃之间,优选80℃至100℃的塔底温度下,并且在20℃至100℃,最好60℃至80℃的塔顶温度下进行。

[0151]

特别优选地,步骤2')的蒸馏在5至15绝对巴的压力和60℃至100℃的温度下进行。特别地,步骤2')的蒸馏在5至15绝对巴的压力和70℃至90℃的温度下进行。特别地,步骤2')的蒸馏是共沸蒸馏。

[0152]

步骤2')的蒸馏可以在任何已知类型的蒸馏塔中进行。它可以是板式(例如带盖板、带阀板或穿孔板)或填料式(例如散装或规整填料)的塔。步骤2')的蒸馏可以在板式塔中进行,其优选包括5至50个板,更优选10至40个板,例如25至30个板。步骤2')的蒸馏也可以在隔板塔(英文称为“dwc”或分壁塔)中进行。隔板可以是固定的或移动的,例如具有规整或散装填料。

[0153]

料流(a)优选为液体或气体状态。

[0154]

优选地,料流(a)包含甲硫醇、水和可能的痕量甲醇、h2s和含硫副产物甚至或由它们组成。

[0155]

相对于甲硫醇和水的总重量,料流(a)可包含至少90重量%、优选至少95重量%、更优选至少98重量%、例如至少99重量%的甲硫醇。

[0156]

相对于水和甲硫醇的总重量,料流(a)可包含至少0.15重量%的水,优选至少严格大于0.15重量%的水。相对于甲硫醇和水的总重量,料流(a)可包含最多30重量%,优选最多10重量%的水。相对于甲硫醇和水的总重量,料流(a)可包含在0.15重量%、优选严格大于0.15重量%至30重量%之间的水。相对于甲硫醇和水的总重量,料流(a)可包含在0.15重量%,优选严格大于0.15重量%和10重量%之间的水。

[0157]

优选地,相对于甲硫醇和水的总重量,料流(a)包含0.15重量%、优选严格大于0.15重量%和5重量%的水。

[0158]

例如,料流(a)包含在0.15%,优选严格大于0.15%和2%之间,例如0.15%和1.5%之间或0.15%和1%重量之间的水,相对于甲硫醇和水按重量计的总重量;其余可以是甲硫醇。

[0159]

在料流(a)的蒸馏步骤2')之后,获得气态馏出物(b)。该馏出物(b)特别对应于共沸混合物,优选非均相共沸混合物,特别是在蒸馏步骤2')的压力和/或温度条件下。

[0160]

因此,步骤2')的蒸馏尤其允许形成共沸混合物(即共沸蒸馏)。一旦以液体状态回收和冷凝(冷凝物(c)),它以两相形式出现,其两相可以很容易地分离,特别是通过倾析进行。

[0161]

馏出物(b)的冷凝步骤4')可以通过任何常规技术进行。冷凝可以在与蒸馏塔分开的冷凝器中进行,或者其可以被集成到所述塔中。这时获得液体形式的冷凝物(c),优选包含两相,其中一相是水相而另一相是有机相(并且包含甲硫醇)。在冷凝步骤4')期间,温度可以在20℃和50℃之间和/或压力可以在5和15绝对巴之间。

[0162]

馏出物(b)和冷凝物(c)优选具有相同的组成。

[0163]

在分离步骤5')期间,可以使用任何已知的方法。最优选地,使用倾析。在分离步骤期间,温度可以在20℃-50℃之间和/或压力可以在5-15绝对巴之间。在步骤5')结束时,获得两个分开的液相:

[0164]-含水相(d);和

[0165]-包含甲硫醇的有机相(e)。

[0166]

根据一个实施方案,含水相(d)包含:

[0167]-水,

[0168]-h2s,优选为痕量状态,

[0169]-任选的甲硫醇,优选为痕量状态;和

[0170]-任选的含硫副产物,优选为痕量状态。

[0171]

h2s以及任选的甲硫醇和含硫副产物优选被溶解在所述水相中。它们可以通过任何已知的方式和优选通过汽提(挟带)从该水相分离,汽提可以是热汽提或通过用惰性气体汽提(例如通过用氮气、甲烷或co2挟带)。获得气相,该气相这时形成排放物,在下文称为排放物e3。排放物e3可送至甲醇吸收塔。

[0172]

根据一个实施方案,当不进行回流步骤6')时,有机相(e)在步骤5')结束时被回收。根据另一个实施方案,有机相(e)全部或部分用作为蒸馏塔(1)的回流。

[0173]

在步骤6')中,回流比可以在0-0.99之间,优选在0-0.60之间。术语“回流比”是指质量比[有机相(e)/回流(a)]。

[0174]

干燥方法可以连续或分批进行,优选连续进行。

[0175]

在该方法的步骤1')至7')期间,压力可以在0.05-75绝对巴之间,优选在1-30绝对巴之间,更优选在5-15绝对巴之间,例如为大约10、11、12、13、14或15绝对巴。

[0176]

甲醇,优选痕量的甲醇,可以包括在料流(a)和/或馏出物(b)和/或冷凝物(c)和/或水相(d)和/或料流(f)中。

[0177]

步骤e)-气-液萃取:

[0178]

气-液萃取可在至少一个吸收塔或至少一个罐中进行,优选在机械搅拌下进行。所述吸收塔特别地选自填充塔(例如具有散装或规整填料)、泡罩塔、喷雾塔和降膜塔。优选地,使用一个或多个填充塔,例如1至10个塔。多个吸收塔可以并联或串联进行使用。

[0179]

气相(排放气体)和液相(甲醇)的流速取决于塔的类型和数量。气体排放物和液态甲醇并流或逆流,优选逆流到达吸收塔中。例如,气体排放物通过塔下部被引入,液态甲醇

通过塔上部被引入。

[0180]

这种允许进行气-液萃取的装置通常称为“吸收器”,并且在本发明的情况下称为“甲醇吸收器”。

[0181]

气-液萃取可以在0℃至80℃之间,例如5℃至80℃之间,优选10℃至80℃之间,更优选20℃至70℃之间的温度下进行。气-液萃取在4至60绝对巴、优选10至50绝对巴的压力下进行。

[0182]

气体排放物与甲醇的质量比可以为0.001-0.5,优选为0.005-0.1。

[0183]

步骤e)尤其使得可以将含硫化合物传递到液体甲醇中并且减少甚至避免so2排放到大气中。

[0184]

如此处理过的气体排放物(也就是说,其中至少一种含硫化合物已被甲醇吸收)然后可以被回收,任选被焚烧,并以减少的so2含量释放到大气中;优选地,所述排放气体几乎不含或不含so2。

[0185]

步骤f)-回收:

[0186]

优选地,如此获得的富集甲醇用作为步骤a)的反应的试剂,任选地作为与新鲜甲醇的混合物。

[0187]

出于本发明的目的,术语“新鲜甲醇”是指非富集甲醇,即未经历根据本发明的气-液萃取的甲醇。

[0188]

本发明还涉及一种由用甲醇和h2s制备甲硫醇的装置排放气体废弃物的处理方法,包括以下步骤:

[0189]-回收来自至少一个甲硫醇纯化步骤的气体排放物,所述气体排放物包含至少一种含硫化合物,优选h2s;

[0190]-用液态甲醇对所述至少一种含硫化合物,优选h2s进行气-液萃取,以获得富集含硫化合物,优选h2s的液态甲醇;和

[0191]-任选地使用所述富集甲醇作为用于由甲醇和h2s生产甲硫醇的反应的试剂。

[0192]

用于处理气体废弃物的方法的所有要素(特别地用于制备甲硫醇的反应、所述至少一个纯化步骤、所述气体排放物、所述至少一种含硫化合物和所述气-液萃取)如同针对根据本发明制备甲硫醇的方法所定义。

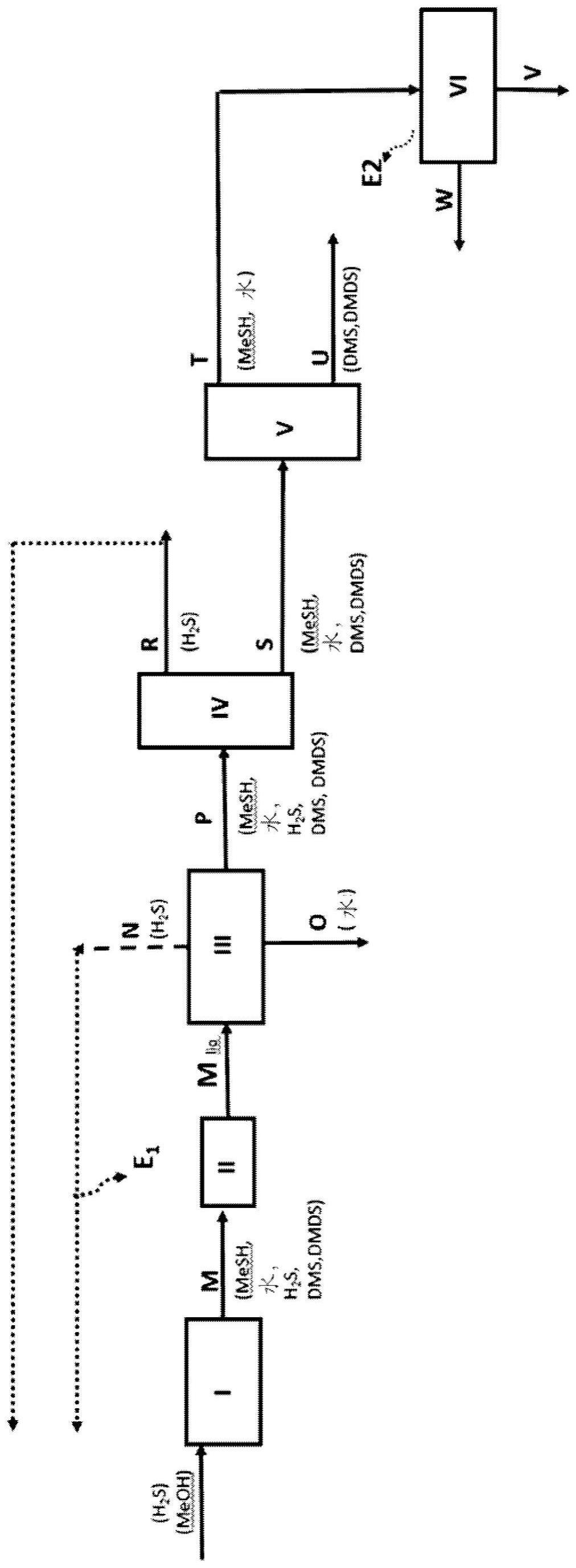

附图说明

[0193]

图1:

[0194]

图1显示了通过其中回收排放物e1和e2的甲醇路线制备甲硫醇的方法的一个实施方案。

[0195]

反应步骤a)在反应器(i)中使用甲醇和h2s进行。

[0196]

离开反应器(i)的料流(m)包含mesh、水、h2s和含硫副产物。料流(m)在冷凝器(ii)中进行冷凝。然后在倾析器(iii)中将其分离成三个料流:

[0197]-包含h2s的料流(n);

[0198]-包含水的料流(o);和

[0199]-包含mesh、水、h2s和含硫副产物的料流(p)。

[0200]

料流(n)被净化并且所述净化代表排放物e1。

[0201]

料流(p)在蒸馏塔(iv)中进行蒸馏以除去h2s(在塔顶的料流(r))并获得包含mesh、水和硫副产物的塔底料流(s)。然后在蒸馏塔(v)中蒸馏料流(s)以获得包含含硫副产物的塔底料流(u)和包含mesh和水的塔顶料流(t)。然后料流(t)在倾析器(vi)中被分离成包含mesh和水的料流(v)和包含水的料流(w)。来自该倾析器的排放物被回收并且代表排放物e2。

[0202]

图2:

[0203]

图2显示了其中回收排放物e3的干燥过程的一个实施例。

[0204]

流(a)进入蒸馏塔(1)。流(a)在塔(1)中蒸馏。馏出物(b)在塔顶以气态形式回收。馏出物(b)然后在冷凝器(2)中冷凝,在那里以两相液体形式(冷凝物(c))回收。冷凝物(c)然后沉淀在倾析器(3)中以获得:

[0205]-水相(d);和

[0206]-有机相(e)。

[0207]

然后有机相(e)用作蒸馏塔(1)的回流。

[0208]

倾析后,通过用惰性气体从水相(d)汽提回收排放物e3。

[0209]

在塔(1)的底部回收干燥的甲硫醇(料流(f))。

[0210]

除非另有说明,否则表述“在x至x之间”包括所提及的端值。

[0211]

以下实施例可以说明本发明但绝不是限制性的。

实施例

[0212]

实施例1:比较例,不进行气-液萃取

[0213]

条件如下:

[0214]

在甲硫醇制备装置中,如图1和图2所示回收了排放物e1、e2和e3。

[0215]

回收后,将排放物e1、e2和e3合并,其组成如下:

[0216]

[表1]

[0217]

组分量(相对于排放物总重量的重量%)h2s74.5mesh16.9惰性物质8.2水0.3含硫副产物(dms和dmds)0.1总和100

[0218]

对于100吨/天的制备的甲硫醇,产生3吨/天的这些排放物,必须将其焚烧。

[0219]

因此,对于一个制备100,000吨/年甲硫醇的装置,这些排放物可代表最多3000吨/年需要焚烧。它们的焚烧导致5000吨/年的so2排放。

[0220]

实施例2:根据本发明的实施例,进行气-液萃取

[0221]

排放物e1、e2和e3以与实施例1相同的方式进行回收,三种组合的排放物的组成相同:

[0222]

[表2]

[0223]

组分量(相对于排放气体总重量的重量%)

h2s74.5mesh16.9惰性物质8.2水0.3含硫副产物(dms和dmds)0.1总和100

[0224]

将合并的排放物送至甲醇吸收器以进行根据本发明的气-液萃取。

[0225]

所述萃取在填充吸收塔中进行,排放物的气体料流到达塔底部,液体甲醇逆流到达塔顶部。

[0226]

温度为46℃,压力为27绝对巴。

[0227]

气体排放物与甲醇的质量比为0.05。

[0228]

富集甲醇在塔底回收,具有如下组成:

[0229]

[表3]

[0230]

组分量(重量%)甲醇95.3h2s3.4mesh1惰性物质0.14水0.14含硫副产物(dms和dmds)100

[0231]

这种吸收可以回收超过99%的h2s、mesh和含硫副产物,这些副产物在没有这种吸收器的情况下将用于焚烧。对于惰性物质,其几乎不被甲醇吸收。

[0232]

然后将这种富集甲醇与新鲜甲醇(未经过萃取步骤的甲醇)混合,以送至在其中由甲醇和h2s制备甲硫醇的反应器中。

[0233]

对于生产100,000吨/年甲硫醇的装置,这种排放物的处理可以回收2250吨/年的h2s并额外回收500吨/年的甲硫醇。

[0234]

此外,残留在排放物中的含硫产物的量可以忽略不计:不再有任何so2的排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1