一种电缆光缆专用聚氯乙烯复合材料及其制备方法与流程

1.本发明涉及电缆光缆技术领域,具体为一种电缆光缆专用聚氯乙烯复合材料及其制备方法。

背景技术:

2.电线电缆包括裸线、电器装备用电线电缆、电力电缆、通信电缆和光缆、绕组线,电缆料是电线电缆绝缘及护套用塑料的俗称,所用高分子材料主要有聚氯乙烯、聚乙烯、聚丙烯、氟塑料、氯化聚醚和聚酰胺等,这类高分子材料具有轻质、易加工成型、电绝缘性能优异等特点。

3.现有技术“申请号201711057314.5,本发明的涉及一种高强度电缆材料,包括如下重量份的原料:pvc树脂110-130份、聚乙二醇20-25份、聚乙烯醇10-15份、硼酸钠12-15份、纳米白炭黑12-16份、氯化聚乙烯50-60份、微粉硅胶10-15份、聚丙烯酸酯2-4份、硬酯酸单甘油酯3-5份、氢氧化镁20-30份、磷酸叔丁苯二苯酯5-10份、氧化锌7-13份、十溴二苯乙烷5-10份、活性硅酸钙15-20份、纳米沸石5-10份、碳化钨5-10份、纳米二氧化硅3-6份、纳米石墨烯1-3份、高岭土2-4份、松香0.1-0.5份、紫外线吸收剂0.1-0.3份。本发明的电缆材料综合性能优越,不仅具有良好的耐磨耐压性能、还具有优越的阻燃性,且强度高、硬度大,大大提高了电缆的使用寿命,适合社会的需求”,但是其力学性能一般,耐阻燃性能无法满足市场的需求。

4.为此,我们提出了一种电缆光缆专用聚氯乙烯复合材料,来解决上述内容存在的问题。

技术实现要素:

5.本发明的目的在于提供一种电缆光缆专用聚氯乙烯复合材料及其制备方法。

6.为实现上述目的,本发明提供如下技术方案:一种电缆光缆专用聚氯乙烯复合材料,按重量份计由以下成分制成:聚氯乙烯树脂75-80份、无机纤维3-5份、功能化改性碳化硅5-10份、邻苯二甲酸二辛酯10-12份、氢氧化镁8-15份、丁基橡胶6-8份、纳米氧化锌4-10份、硬脂酸2-6份、聚乙烯吡咯烷酮1-2份、重质碳酸钙12-18份、微晶石蜡2-5份、色母粒8-10份、交联剂1-1.8份、硫酸钙晶须3-6份。

7.作为进一步的技术方案:所述功能化改性碳化硅制备方法为:

8.将碳化硅、酸溶液依次添加到反应釜中,调节温度至85℃,先搅拌30min,然后再进行超声波处理5小时,静置20min后,再进行抽滤,洗涤至中性,干燥至恒重,即得。

9.作为进一步的技术方案:所述碳化硅、酸溶液混合质量比为1:5;

10.酸溶液为硫酸、硝酸按1:2质量比例混合得到;

11.所述超声波功率为550w,频率为40khz;

12.所述干燥温度为55℃。

13.作为进一步的技术方案:所述丁基橡胶经过密炼机密炼处理;

14.所述密炼处理方法为:

15.(1)将羟甲基纤维素加入到去离子水中,以1000r/min转速搅拌20min,然后加热至90℃,保温,再加入四辛基溴化铵和4-氯甲基苯乙烯,继续搅拌回流反应8h,然后静置1小时后,进行过滤,采用乙醇、去离子水进行清洗,烘干,得到改性剂;

16.(2)将改性剂、丁基橡胶依次添加到密炼机中进行密炼处理,然后进行出料,即得。

17.作为进一步的技术方案:所述羟甲基纤维素、去离子水、四辛基溴化铵和4-氯甲基苯乙烯混合质量比为:30:100:1:4;

18.所述改性剂占丁基橡胶质量的5%;

19.所述密炼处理的温度为165℃。

20.作为进一步的技术方案:所述交联剂为有机硅烷偶联剂。

21.作为进一步的技术方案:所述微晶石蜡为全精炼石蜡;

22.所述全精炼石蜡含油量为0.55%。

23.作为进一步的技术方案:所述无机纤维为玄武岩纤维。

24.一种电缆光缆专用聚氯乙烯复合材料的制备方法,其制备方法如下:

25.(1)按重量份计称取:聚氯乙烯树脂、无机纤维、功能化改性碳化硅、邻苯二甲酸二辛酯、氢氧化镁、丁基橡胶、纳米氧化锌、硬脂酸、聚乙烯吡咯烷酮、重质碳酸钙、微晶石蜡、色母粒、交联剂、硫酸钙晶须;

26.(2)将上述原料依次添加到搅拌机中,进行高速搅拌,搅拌速度为2000r/min,搅拌时间为40min,得到混合料;

27.(3)将混合料添加到干燥机中进行干燥处理,干燥温度为60℃,干燥时间为2小时,得到混合料;

28.(4)将混合料添加到双螺杆挤出机中进行熔融挤出,造粒,即得。

29.作为进一步的技术方案,所述双螺杆挤出机中一区温度为185℃、二区温度为190℃、三区温度为195℃、四区温度为200℃、五区温度为205℃,机头温度为200℃,螺杆转速为25r/min。

30.邻苯二甲酸二辛酯的使用可以改善高分子材料的性能,降低生产成本,提高生产效益,的作用主要是减弱树脂分子间的次价键,增加树脂分子键的移动性,降低树脂分子的结晶性,增加树脂分子的可塑性,使其柔韧性增强,提高加工性能。

31.通过对碳化硅的改性处理,得到功能化改性碳化硅,将功能化改性碳化硅引入到体系中,不仅显著的改善提高了力学性能,同时还一定程度上提高了电缆光缆材料的阻燃性能。

32.功能化改性碳化硅不仅自身具有高模量,还会阻碍聚氯乙烯分子链、侧基等运动单元的次级松弛,功能化改性碳化硅会与聚氯乙烯分子链段产生相对滑移。

33.微晶石蜡的引入,其不参与反应,会溶解在体系中,当加工完成后,处于过饱和状态,就慢慢地迁移到体系表层,形成一层保护膜,隔绝空气中的氧和臭氧的侵蚀,从而对电缆光缆材料起到防老化的作用,进而提高使用寿命。

34.与现有技术相比,本发明的有益效果如下:

35.本发明制备的电缆光缆材料不仅具有优异的力学性能,同时还具有良好的阻燃性能,进而拓宽了其应用范围。

36.本发明通过大量试验研究,优化了各组分之间的配合,进而使得制备电缆光缆材料的性能得到显著的改善提高。

附图说明

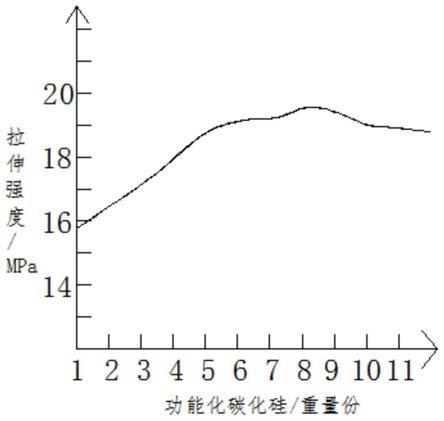

37.图1为功能化改性碳化硅添加量对电缆光缆材料拉伸强度的影响图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.一种电缆光缆专用聚氯乙烯复合材料,按重量份计由以下成分制成:聚氯乙烯树脂75-80份、无机纤维3-5份、功能化改性碳化硅5-10份、邻苯二甲酸二辛酯10-12份、氢氧化镁8-15份、丁基橡胶6-8份、纳米氧化锌4-10份、硬脂酸2-6份、聚乙烯吡咯烷酮1-2份、重质碳酸钙12-18份、微晶石蜡2-5份、色母粒8-10份、交联剂1-1.8份、硫酸钙晶须3-6份。

40.所述功能化改性碳化硅制备方法为:

41.将碳化硅、酸溶液依次添加到反应釜中,调节温度至85℃,先搅拌30min,然后再进行超声波处理5小时,静置20min后,再进行抽滤,洗涤至中性,干燥至恒重,即得。

42.所述碳化硅、酸溶液混合质量比为1:5;

43.酸溶液为硫酸、硝酸按1:2质量比例混合得到;

44.所述超声波功率为550w,频率为40khz;

45.所述干燥温度为55℃。

46.所述丁基橡胶经过密炼机密炼处理;

47.所述密炼处理方法为:

48.(1)将羟甲基纤维素加入到去离子水中,以1000r/min转速搅拌20min,然后加热至90℃,保温,再加入四辛基溴化铵和4-氯甲基苯乙烯,继续搅拌回流反应8h,然后静置1小时后,进行过滤,采用乙醇、去离子水进行清洗,烘干,得到改性剂;

49.(2)将改性剂、丁基橡胶依次添加到密炼机中进行密炼处理,然后进行出料,即得。

50.所述羟甲基纤维素、去离子水、四辛基溴化铵和4-氯甲基苯乙烯混合质量比为:30:100:1:4;

51.所述改性剂占丁基橡胶质量的5%;

52.所述密炼处理的温度为165℃。

53.所述交联剂为有机硅烷偶联剂。

54.所述微晶石蜡为全精炼石蜡;

55.所述全精炼石蜡含油量为0.55%。

56.所述无机纤维为玄武岩纤维。

57.一种电缆光缆专用聚氯乙烯复合材料的制备方法,其制备方法如下:

58.(1)按重量份计称取:聚氯乙烯树脂、无机纤维、功能化改性碳化硅、邻苯二甲酸二辛酯、氢氧化镁、丁基橡胶、纳米氧化锌、硬脂酸、聚乙烯吡咯烷酮、重质碳酸钙、微晶石蜡、

色母粒、交联剂、硫酸钙晶须;

59.(2)将上述原料依次添加到搅拌机中,进行高速搅拌,搅拌速度为2000r/min,搅拌时间为40min,得到混合料;

60.(3)将混合料添加到干燥机中进行干燥处理,干燥温度为60℃,干燥时间为2小时,得到混合料;

61.(4)将混合料添加到双螺杆挤出机中进行熔融挤出,造粒,即得。

62.所述双螺杆挤出机中一区温度为185℃、二区温度为190℃、三区温度为195℃、四区温度为200℃、五区温度为205℃,机头温度为200℃,螺杆转速为25r/min。

63.以下为具体实施例:

64.实施例1:

65.一种电缆光缆专用聚氯乙烯复合材料,按重量份计由以下成分制成:聚氯乙烯树脂75份、无机纤维3份、功能化改性碳化硅5份、邻苯二甲酸二辛酯10份、氢氧化镁8份、丁基橡胶6份、纳米氧化锌4份、硬脂酸2份、聚乙烯吡咯烷酮1份、重质碳酸钙12份、微晶石蜡2份、色母粒8份、交联剂1份、硫酸钙晶须3份。所述功能化改性碳化硅制备方法为:将碳化硅、酸溶液依次添加到反应釜中,调节温度至85℃,先搅拌30min,然后再进行超声波处理5小时,静置20min后,再进行抽滤,洗涤至中性,干燥至恒重,即得。所述碳化硅、酸溶液混合质量比为1:5;酸溶液为硫酸、硝酸按1:2质量比例混合得到;所述超声波功率为550w,频率为40khz;所述干燥温度为55℃。所述丁基橡胶经过密炼机密炼处理;所述密炼处理方法为:(1)将羟甲基纤维素加入到去离子水中,以1000r/min转速搅拌20min,然后加热至90℃,保温,再加入四辛基溴化铵和4-氯甲基苯乙烯,继续搅拌回流反应8h,然后静置1小时后,进行过滤,采用乙醇、去离子水进行清洗,烘干,得到改性剂;(2)将改性剂、丁基橡胶依次添加到密炼机中进行密炼处理,然后进行出料,即得。所述羟甲基纤维素、去离子水、四辛基溴化铵和4-氯甲基苯乙烯混合质量比为:30:100:1:4;所述改性剂占丁基橡胶质量的5%;所述密炼处理的温度为165℃。所述交联剂为有机硅烷偶联剂。所述微晶石蜡为全精炼石蜡;所述全精炼石蜡含油量为0.55%。所述无机纤维为玄武岩纤维。

66.一种电缆光缆专用聚氯乙烯复合材料的制备方法,其制备方法如下:

67.(1)按重量份计称取:聚氯乙烯树脂、无机纤维、功能化改性碳化硅、邻苯二甲酸二辛酯、氢氧化镁、丁基橡胶、纳米氧化锌、硬脂酸、聚乙烯吡咯烷酮、重质碳酸钙、微晶石蜡、色母粒、交联剂、硫酸钙晶须;

68.(2)将上述原料依次添加到搅拌机中,进行高速搅拌,搅拌速度为2000r/min,搅拌时间为40min,得到混合料;

69.(3)将混合料添加到干燥机中进行干燥处理,干燥温度为60℃,干燥时间为2小时,得到混合料;

70.(4)将混合料添加到双螺杆挤出机中进行熔融挤出,造粒,即得。

71.所述双螺杆挤出机中一区温度为185℃、二区温度为190℃、三区温度为195℃、四区温度为200℃、五区温度为205℃,机头温度为200℃,螺杆转速为25r/min。

72.实施例2:

73.一种电缆光缆专用聚氯乙烯复合材料,按重量份计由以下成分制成:聚氯乙烯树脂78份、无机纤维4份、功能化改性碳化硅8份、邻苯二甲酸二辛酯11份、氢氧化镁12份、丁基

橡胶7份、纳米氧化锌6份、硬脂酸5份、聚乙烯吡咯烷酮1.5份、重质碳酸钙15份、微晶石蜡3份、色母粒9份、交联剂1.5份、硫酸钙晶须5份。所述功能化改性碳化硅制备方法为:将碳化硅、酸溶液依次添加到反应釜中,调节温度至85℃,先搅拌30min,然后再进行超声波处理5小时,静置20min后,再进行抽滤,洗涤至中性,干燥至恒重,即得。所述碳化硅、酸溶液混合质量比为1:5;酸溶液为硫酸、硝酸按1:2质量比例混合得到;所述超声波功率为550w,频率为40khz;所述干燥温度为55℃。所述丁基橡胶经过密炼机密炼处理;所述密炼处理方法为:(1)将羟甲基纤维素加入到去离子水中,以1000r/min转速搅拌20min,然后加热至90℃,保温,再加入四辛基溴化铵和4-氯甲基苯乙烯,继续搅拌回流反应8h,然后静置1小时后,进行过滤,采用乙醇、去离子水进行清洗,烘干,得到改性剂;(2)将改性剂、丁基橡胶依次添加到密炼机中进行密炼处理,然后进行出料,即得。所述羟甲基纤维素、去离子水、四辛基溴化铵和4-氯甲基苯乙烯混合质量比为:30:100:1:4;所述改性剂占丁基橡胶质量的5%;所述密炼处理的温度为165℃。所述交联剂为有机硅烷偶联剂。所述微晶石蜡为全精炼石蜡;所述全精炼石蜡含油量为0.55%。所述无机纤维为玄武岩纤维。

74.一种电缆光缆专用聚氯乙烯复合材料的制备方法,其制备方法如下:

75.(1)按重量份计称取:聚氯乙烯树脂、无机纤维、功能化改性碳化硅、邻苯二甲酸二辛酯、氢氧化镁、丁基橡胶、纳米氧化锌、硬脂酸、聚乙烯吡咯烷酮、重质碳酸钙、微晶石蜡、色母粒、交联剂、硫酸钙晶须;

76.(2)将上述原料依次添加到搅拌机中,进行高速搅拌,搅拌速度为2000r/min,搅拌时间为40min,得到混合料;

77.(3)将混合料添加到干燥机中进行干燥处理,干燥温度为60℃,干燥时间为2小时,得到混合料;

78.(4)将混合料添加到双螺杆挤出机中进行熔融挤出,造粒,即得。

79.所述双螺杆挤出机中一区温度为185℃、二区温度为190℃、三区温度为195℃、四区温度为200℃、五区温度为205℃,机头温度为200℃,螺杆转速为25r/min。

80.实施例3:

81.一种电缆光缆专用聚氯乙烯复合材料,按重量份计由以下成分制成:聚氯乙烯树脂80份、无机纤维5份、功能化改性碳化硅10份、邻苯二甲酸二辛酯12份、氢氧化镁15份、丁基橡胶8份、纳米氧化锌10份、硬脂酸6份、聚乙烯吡咯烷酮2份、重质碳酸钙18份、微晶石蜡5份、色母粒10份、交联剂1.8份、硫酸钙晶须6份。所述功能化改性碳化硅制备方法为:将碳化硅、酸溶液依次添加到反应釜中,调节温度至85℃,先搅拌30min,然后再进行超声波处理5小时,静置20min后,再进行抽滤,洗涤至中性,干燥至恒重,即得。所述碳化硅、酸溶液混合质量比为1:5;酸溶液为硫酸、硝酸按1:2质量比例混合得到;所述超声波功率为550w,频率为40khz;所述干燥温度为55℃。所述丁基橡胶经过密炼机密炼处理;所述密炼处理方法为:(1)将羟甲基纤维素加入到去离子水中,以1000r/min转速搅拌20min,然后加热至90℃,保温,再加入四辛基溴化铵和4-氯甲基苯乙烯,继续搅拌回流反应8h,然后静置1小时后,进行过滤,采用乙醇、去离子水进行清洗,烘干,得到改性剂;(2)将改性剂、丁基橡胶依次添加到密炼机中进行密炼处理,然后进行出料,即得。所述羟甲基纤维素、去离子水、四辛基溴化铵和4-氯甲基苯乙烯混合质量比为:30:100:1:4;所述改性剂占丁基橡胶质量的5%;所述密炼处理的温度为165℃。所述交联剂为有机硅烷偶联剂。所述微晶石蜡为全精炼石蜡;所述

全精炼石蜡含油量为0.55%。所述无机纤维为玄武岩纤维。

82.一种电缆光缆专用聚氯乙烯复合材料的制备方法,其制备方法如下:

83.(1)按重量份计称取:聚氯乙烯树脂、无机纤维、功能化改性碳化硅、邻苯二甲酸二辛酯、氢氧化镁、丁基橡胶、纳米氧化锌、硬脂酸、聚乙烯吡咯烷酮、重质碳酸钙、微晶石蜡、色母粒、交联剂、硫酸钙晶须;

84.(2)将上述原料依次添加到搅拌机中,进行高速搅拌,搅拌速度为2000r/min,搅拌时间为40min,得到混合料;

85.(3)将混合料添加到干燥机中进行干燥处理,干燥温度为60℃,干燥时间为2小时,得到混合料;

86.(4)将混合料添加到双螺杆挤出机中进行熔融挤出,造粒,即得。

87.所述双螺杆挤出机中一区温度为185℃、二区温度为190℃、三区温度为195℃、四区温度为200℃、五区温度为205℃,机头温度为200℃,螺杆转速为25r/min。

88.试验:

89.拉伸性能测试:按照gb/t 1040—2018进行测试,测定标距25mm,拉伸速率20mm/min,5次测量取平均值,实验环境温度为23℃。

90.表1

[0091][0092][0093]

对比例1:与实施例1区别为不添加功能化改性碳化硅;

[0094]

对比例2:与实施例1区别为将功能化改性碳化硅替换为未处理的碳化硅;

[0095]

由表1可以看出,本发明制备的电缆光缆材料具有优异的拉伸性能,通过引入功能化改性碳化硅能够显著的改善提高电缆光缆材料的拉伸性能,从而提高其应用范围。

[0096]

冲击性能测试:按照hg/t 3841—2006进行测试,制备80mm

×

15mm

×

5mm的缺口试样,缺口类型为45

°

a型,选择的跨度为60mm,摆锤能量为7.5j,实验环境温度为23℃;

[0097]

表2

[0098] 冲击强度kj/m实施例117.2实施例217.6实施例317.1

对比例314.5

[0099]

对比例3:与实施例1区别为丁基橡胶不经过密炼处理;

[0100]

由表2可以看出,本发明通过对丁基橡胶进行密炼处理,能够极大的改善提高了其结构性能,从而使得经过处理后的丁基橡胶分子与聚氯乙烯树脂分子之间的结合性能得到大幅度的提高,从而显著的改善提高了电缆光缆材料的冲击强度。

[0101]

极限氧指数测试:按照gb/t 2406.2—2009进行测试,样条尺寸为80mm

×

10mm

×

4mm;

[0102]

表3

[0103] 极限氧指数%实施例172实施例275实施例371对比例162

[0104]

对比例1:与实施例1区别为不添加功能化改性碳化硅;

[0105]

由表3可以看出,使用本发明制备的功能化改性碳化硅,能够有效的改善提高电缆光缆材料的阻燃性能。

[0106]

以实施例1为基础试样,图1为功能化改性碳化硅添加量对电缆光缆材料拉伸强度的影响。

[0107]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1