一种MTQ硅树脂、其制备方法、含氟有机硅橡胶及其制备方法和应用与流程

一种mtq硅树脂、其制备方法、含氟有机硅橡胶及其制备方法和应用

1.本技术涉及树脂制备及应用领域,更具体地说,它涉及一种mtq硅树脂、其制备方法、含氟有机硅橡胶及其制备方法和应用。

背景技术:

2.有机硅橡胶具有优良的耐高、低温性能和化学稳定性,但耐有机溶剂性能较差;有机氟材料有优异的耐燃油、溶剂性能,但不耐低温,因此二者相结合可以克服各自缺陷,使综合性能有很大提升,拓宽了在航空航天、军事、石油化工、交通运输等领域的应用。但一方面由于有机硅单体和有机氟单体性质上的差异,直接合成含氟硅橡胶有很高的难度;另一方面,单纯的氟硅橡胶交联后强度很低,极大的限制了其应用。

3.中国专利cn109852073a公开了一种加成型氟硅橡胶组合物的制备方法,以乙烯基氟硅液体胶作为基础胶料,采用二氧化钛、气相法白炭黑、硅微粉、碳酸钙等作为填料,经加成反应后制得,该加成型氟硅橡胶有较好的强度,但由于填料的相容性较差,会显著降低氟硅橡胶的透明度,并且填料还需改性处理。中国专利cn110982281a公开了一种共混氟硅橡胶组合物的制备方法,利用聚三氟丙基硅氧烷-b-聚二甲基硅氧烷嵌段共聚物作为界面剂,将氟硅橡胶和硅橡胶进行共混,补强填料为气相法白炭黑,该方法使用工艺较为简单,但氟硅橡胶和硅橡胶的相容性较差,并且由于添加了白炭黑会使胶料的黏度增加,降低了共混的均匀性。

4.含氟有机硅橡胶具有很高的技术壁垒,长期以来被国外厂商所垄断,目前国内虽有一些公开报导的专利,但仍存在以下技术缺点:

①

合成难度大,工艺复杂;

②

采用共混方式相容性差,容易分层;

③

强度低,没能体现出硅橡胶自身的力学性能;

④

填料相容性差,增加了胶料的黏度、操作困难,降低了氟硅橡胶的透明度;

⑤

填料疏水性差,加入后降低了氟硅橡胶的疏水、疏油性;

⑥

单纯对硅橡胶进行改性时,接枝困难,性能提升不明显。

技术实现要素:

5.本发明的目的是为了克服现有含氟有机硅橡胶合成难度大、疏水疏油性差以及强度低的缺点;一种mtq硅树脂、其制备方法、含氟有机硅橡胶及其制备方法和应用。

6.第一方面,本技术提供一种含氟有机硅橡胶,采用如下的技术方案:一种含氟有机硅橡胶,包括mtq硅树脂,所述mtq硅树脂是由硅酸酯、带活性氢官能团或者乙烯基官能团的封端剂和带长链氟官能团的氟烃基硅氧烷,在催化剂的催化下,于溶剂中进行水解缩合反应,最后经由萃取剂萃取制得。

7.通过采用上述技术方案,由于制备含氟有机硅橡胶时加入mtq硅树脂,含氟有机硅橡胶疏水角与疏油角以及力学性能有很大程度提升,其中拉伸强度和撕裂强度提升十倍以上。这主要是因为:mtq硅树脂中氟烃基硅氧烷引入的长链氟官能团极大的改善了含氟有机硅橡胶的疏水疏油性能;硅酸酯引入刚性立体结构,并含有可以与硅油反应的官能团,封端剂引入的活性氢官能团或者乙烯基官能团可以与乙烯基封端聚二甲基硅氧烷和含氢硅油

进行交联反应,使得硅橡胶的交联更为致密,从而提升含氟有机硅橡胶的力学性能。

8.可选的,所述含氟有机硅橡胶主要由如下重量份原料制得:mtq硅树脂20-25份;乙烯基封端聚二甲基硅氧烷100-120份;含氢硅油0.08~8.5份;乙炔基环己醇0.03-0.06份;铂金催化剂0.05-0.3份。

9.通过采用上述技术方案,采用上述组分及配比制得的含氟有机硅橡胶的力学性能和疏水疏油性能均显著提高。

10.可选的,所述含氟有机硅橡胶,参与反应的原料重量份如下:mtq硅树脂20份;乙烯基封端聚二甲基硅氧烷100份;含氢硅油2.5~7份;乙炔基环己醇0.03份;铂金催化剂0.1份。

11.通过采用上述技术方案,采用上述组分及配比制得的含氟有机硅橡胶的力学性能最佳。

12.第二方面,本技术还提供制备上述含氟有机硅橡胶的方法:制备上述含氟有机硅橡胶的方法,包括以下步骤制得:加入mtq硅树脂和乙烯基封端聚二甲基硅氧烷至搅拌机,在120

±

5℃下搅拌1~1.5h,冷却至室温;依次加入含氢硅油、乙炔基环己醇、铂金催化剂搅拌均匀,得到液态的所述含氟有机硅橡胶。

13.第三方面,本技术还提供一种mtq硅树脂。

14.可选的,所述mtq硅树脂由m链节、t链节、q链节三种链节构成,其结构式分别如下:m链节:t链节:q链节:所述m链节由封端剂a提供,t链节由氟烃基硅氧烷b提供、q链节由硅酸酯c提供。

15.通过采用上述技术方案,m链节为封端链节,由封端剂a引入的活性氢官能团或者乙烯基官能团可以与乙烯基封端聚二甲基硅氧烷和含氢硅油进行交联反应,使得硅橡胶的交联更为致密;t链节引入氟烃基官能团,增加疏水、疏油性;q链节可以缩合成紧密的球芯结构,以增加树脂的刚性。

16.可选的,所述m链节、t链节、q链节的摩尔比m:t:q=(0.6~1.0):(0.05~0.15):1。

17.通过采用上述技术方案,在上述配比下,得到的mtq硅树脂的疏水、疏油性最佳。

18.可选的,所述氟烃基硅氧烷b结构式为其中r3为甲基(ch3) 或乙基(c2h5),n为4~8之间的整数。

19.通过采用上述技术方案,引入的长链氟官能团极大的改善了mtq硅树脂的疏水疏油性能,且原料的选择广泛,更适合规模化的工业量产。

20.可选的,所述封端剂为六甲基二硅氧烷、六甲基二硅氮烷、四甲基二乙烯基二硅氧烷、四甲基二硅氧烷、三甲基氯硅烷其中的两种;所述氟烃基硅氧烷为1h,1h,2h,2h-全氟己基三甲氧基硅烷、1h,1h,2h,2h-全氟庚基三甲氧基硅烷、1h,1h,2h,2h-全氟辛基三甲氧基硅烷、1h,1h,2h,2h-全氟任基三甲氧基硅烷、 1h,1h,2h,2h-全氟癸基三甲氧基硅烷、1h,1h,2h,2h-全氟己基三乙氧基硅烷、1h,1h,2h,2h

‑ꢀ

全氟庚基三乙氧基硅烷、1h,1h,2h,2h-全氟辛基三乙氧基硅烷、1h,1h,2h,2h-全氟任基三乙氧基硅烷、1h,1h,2h,2h-全氟癸基三乙氧基硅烷其中的一种;所述催化剂为盐酸(浓度30%~40%)、浓硫酸、冰乙酸、三氟甲磺酸、甲烷磺酸、磺酸树脂其中的一种;所述硅酸酯为正硅酸甲酯、正硅酸乙酯、聚硅酸甲酯(二氧化硅含量30%~60%)、聚硅酸乙酯(二氧化硅含量30%~60%)中的一种;所述的萃取剂为甲苯、二甲苯、六甲基二硅氧烷、正庚烷、环己烷、四氯化碳、四氢呋喃其中的一种。

21.通过采用上述技术方案,采用上述试剂作为封端剂,可引入的活性氢官能团或者乙烯基官能团可以与乙烯基封端聚二甲基硅氧烷和含氢硅油进行交联反应,使得硅橡胶的交联更为致密;采用上述试剂作为氟烃基硅氧烷,可以引入长链氟官能团极大的改善了含氟有机硅橡胶的疏水疏油性能;采用上述试剂作为硅酸酯,引入q链节可以缩合成紧密的球芯结构,以增加树脂的刚性,采用上述试剂作为催化剂,可以使反应以稳定的速度进行,提高反应稳定性和效率;采用上述试剂作为萃取剂,可以快速分离出标的树脂,提高得率。

22.可选的,所述溶剂为水、溶剂a、溶剂b、溶剂c组成,其中水:溶剂a:溶剂b:溶剂 c=1:(0.1~0.9):(0.1~0.9):(0.05~0.2);所述溶剂a为甲醇、乙醇、异丙醇其中的一种或多种的组合物;所述溶剂b为甲苯、二甲苯其中的一种或多种的组合物;所述溶剂c为氟乙醇、四氟丙醇、八氟戊醇中的一种或多种的组合物。

23.通过采用上述技术方案,采用上述试剂作为溶剂a,可以增加封端剂与硅酸酯的相容性;采用上述试剂作为溶剂b,可以起稀释作用,降低产物的黏度;采用上述试剂作为溶剂,c可以增加体系与氟烃基硅氧烷的相容性,从而减少体系分层,降低树脂制备硅橡胶的工艺难度。

24.第四方面,本技术提供一种mtq硅树脂的制备方法,采用如下的技术方案:一种mtq硅树脂的制备方法,包括以下步骤:按封端剂、催化剂、溶剂质量比为1:(0.2~0.6):(1~3)称取封端剂、催化剂、溶剂备用;将溶剂e加入圆底烧瓶中,在搅拌下缓慢加入催化剂;将温度控制为20~30℃,将封端剂加入圆底烧瓶中,搅拌30~40min,得到混合物;

将硅酸酯加入上述混合物中,加入时间为30~40min,反应温度为20~30℃,得到混合物 b;向混合物b中滴入氟烃基硅氧烷,滴加时间为30~40min,反应温度为20~30℃,得到混合物c;混合物c在60~90℃下,反应为1~6h;反应结束后加入萃取剂,萃取后进行分液、旋蒸得到所述mtq硅树脂。

25.所述封端剂、氟烃基硅氧烷、硅酸酯、萃取剂的质量比为1:(0.2~1.2):(1.8~ 4.3):(1~3)。

26.通过采用上述技术方案,得到的mtq硅树脂的得率在92%~98%,数均摩尔质量为 3100g/mol~4800g/mol之间,分子量分布指数为1.0~1.3之间;得率高,副产品低;摩尔质量适中,分子量分布均一;树脂的摩尔质量适中,既能保持一定强度,又能与硅橡胶有良好的相容性,树脂的分子量分布均一,使产物性能均一,提高合成工艺稳定性。

27.第五方面,本技术还提供了含氟有机硅橡胶的应用一种所述含氟有机硅橡胶在制备耐油密封制品、离型膜或作为防指纹涂层、疏水涂层的应用。

28.通过采用上述技术方案:由于含氟有机硅橡胶不添加填料,具有良好的透明度,使用含氟有机硅橡胶制备的离型膜透明度高,表面光滑;由于含氟有机硅橡胶具有良好的疏水疏油性能以及力学性能,采用含氟有机硅橡胶作为涂层,不仅可以防油、防水还可以防指纹,涂层的触感富有弹性。

29.综上所述,本技术具有以下有益效果:1、本技术的含氟有机硅橡胶,由于引入含有长链氟官能团的mtq树脂,获得了高的力学性能和疏水、疏油性能,且制备工艺较简单,反应条件温和,无需添加填料,提高硅橡胶透明度。

30.2、本技术中mtq硅树脂优选采用封端剂、氟烃基硅氧烷和硅酸酯,氟烃基硅氧烷引入可以增加树脂的疏水疏油性的官能团、硅酸酯含有刚性球结构,获得了改善含氟有机硅橡胶力学性能和疏水疏油性的效果。

31.3、本技术mtq硅树脂的制备方法,通过改善优化分散体系的溶剂配比,以及各成分的加入条件和温度,使反应更加充分,因此获得了得率在92%以上,数均摩尔质量以及分子量分布指数适中的效果。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。予以特殊说明的是:以下实施例中未注明具体条件者按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。

33.硅树脂的制备例制备例1一种mtq硅树脂的制备方法,包括以下步骤:s1按封端剂、氟烃基硅氧烷、硅酸酯、催化剂、溶剂、萃取剂按质量比为1:(0.2~ 1.2):(1.8~4.3):(0.2~0.6):(1~3):(1~3)称取封端剂、催化剂、溶剂备用;具体掺入量

参照表1;s2将溶剂加入圆底烧瓶中,在搅拌下缓慢加入催化剂;将温度控制为25℃,将封端剂加入圆底烧瓶中,搅拌30min,得到混合物a;s3将硅酸酯加入上述混合物a中,在一定时间内缓慢加入,加入时间为30min,反应温度为30℃,得到混合物b;s4向混合物b中滴入氟烃基硅氧烷,在一定时间内缓慢加入,滴加时间为30min,反应温度为30℃;恒温反应,得到混合物c;s5混合物c在75℃、下反应2h;s6反应结束后加入萃取剂,萃取后进行分液、取上层液在120℃下旋蒸1h,得到所述mtq 硅树脂。

34.其中,上述溶剂中由水、溶剂a、溶剂b和溶剂c混合组成,对应质量比参照表1;封端剂由两种单体组成;旋蒸温度依据不同的萃取剂选择最佳的温度。得到的mtq树脂含有m链节、t链节、q链节三种链节,其结构式分别如下:m链节:t链节:q链节:其中m链节由封端剂提供,t链节由氟烃基硅氧烷提供、q链节由硅酸酯提供。

35.制备得到的mtq硅树脂的得率、数均摩尔质量、分子量分布如表7所示。

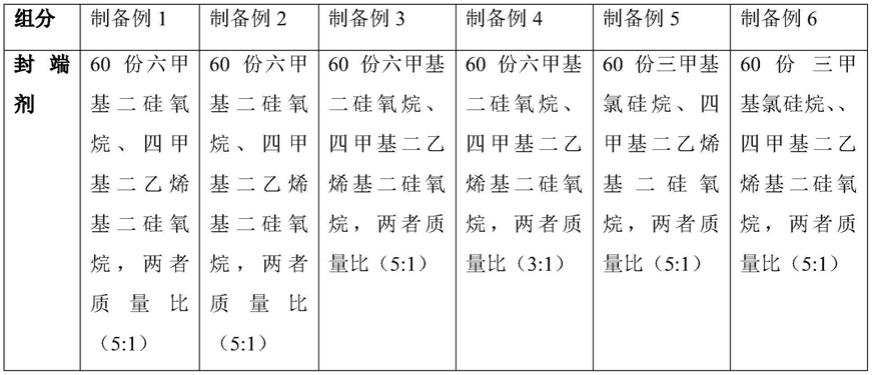

36.制备例2-6制备例2-6与制备例1的区别在于,制备物质及其掺量不同,具体参照表1。

37.表1mtq硅树脂的制备物质及其掺量

制备例7-12制备例7-12与制备例2的区别在于,制备物质及其掺量不同,具体参照表2。

38.表2mtq硅树脂的制备物质及其掺量

制备例13-16制备例13-16与制备例2的区别在于,溶剂e的配比不同、制备步骤s2-s6的反应条件不同,具体参照表3。

39.表3mtq硅树脂的制备反应条件制备例17-20制备例17-20与制备例2的区别在于,制备物质及其掺量不同,具体参照表4。

40.表4mtq硅树脂的制备物质及其掺量

进一步的,在其他制备例中:氟烃基硅氧烷还可以采用1h,1h,2h,2h-全氟庚基三甲氧基硅烷、1h,1h,2h,2h-全氟己基三乙氧基硅烷、1h,1h,2h,2h-全氟庚基三乙氧基硅烷、1h,1h,2h,2h-全氟辛基三乙氧基硅烷、 1h,1h,2h,2h-全氟任基三乙氧基硅烷、1h,1h,2h,2h-全氟癸基三乙氧基硅烷;硅酸酯还可以采用聚硅酸甲酯;催化剂还可以采用浓硫酸、冰乙酸、甲烷磺酸、磺酸树脂;萃取剂还可以采用六甲基二硅氧烷、正庚烷、环己烷、四氯化碳、四氢呋喃。实施例

41.实施例1一种含氟有机硅橡胶的制备方法,包括以下步骤:称取20重量份制备例1得到的mtq硅树脂和100份8万mpa.s乙烯基质量分数为0.025%乙烯基封端聚二甲基硅氧烷加入行星搅拌机中于120℃下搅拌1h;冷却至室温,依次加入0.5份含氢量为1.6%的含氢硅油、0.03份乙炔基环己醇,搅拌均匀;再加入0.1份4000ppm的铂金催化剂搅拌均匀,得到液体的含氟有机硅橡胶,使用时在 130℃固化6min成型。

42.实施例2-16实施例2-16与实施例1的区别在于,mtq硅树脂的来源不同,具体参照表5。

43.表5含氟有机硅橡胶的制备物质

实施例17-22实施例17-22与实施例2的区别在于,参与反应的制备物质及其掺量不同、反应条件不同,具体参照表6。表6含氟有机硅橡胶的制备物质表6含氟有机硅橡胶的制备物质对比例

44.对比例1一种含氟有机硅橡胶,对比例1的制备方法与实施例2相同,区别在于不含mtq有机硅树脂。

45.对比例2一种含氟有机硅橡胶,对比例1的制备方法与实施例2相同,区别在于mtq有机硅树脂的重量份为10份。

46.对比例3一种含氟有机硅橡胶,对比例1的制备方法与实施例2相同,区别在于mtq有机硅树

脂的重量份为30份。

47.对比例4一种含氟有机硅橡胶,对比例4的制备方法与实施例2相同,区别在于制备mtq有机硅树脂的溶剂中的不含溶剂a,其中水、溶剂b和溶剂c质量比为:1.2:0.3:0.1。

48.对比例5一种含氟有机硅橡胶,对比例5的制备方法与实施例2相同,区别在于制备mtq有机硅树脂的溶剂中的不含溶剂b,其中水、溶剂a和溶剂c质量比为:1.3:0.2:0.1。

49.对比例6一种含氟有机硅橡胶,对比例6的制备方法与实施例2相同,区别在于制备mtq有机硅树脂的溶剂中的不含溶剂c,其中水、溶剂a和溶剂b质量比为:1.1:0.2:0.3。

50.对比例7一种含氟有机硅橡胶,对比例6的制备方法与实施例2相同,区别在于制备mtq有机硅树脂的封端剂使用60重量份六甲基二硅氧烷作为替代。

51.性能检测试验取80块固化成型后的含氟有机硅橡胶进行疏水角、疏油角、硬度、拉伸强度和断裂伸长率、撕裂强度测试并将测试结果记录在表8。

52.疏水角,以去离子水为试剂,每次测量的固定体积为5微升;疏油角,以煤油为试剂,每次测量的固定体积为2微升;硅橡胶的硬度,拉伸强度和断裂伸长率按照gb/t-531-1999测定;硅橡胶的撕裂强度按照gb/t-529-1999测定。表7制备例1-20的得率、数均摩尔质量和分子量分布指数表8实施例1-22、对比例1-7的性能测试结果

54.结合制备例1-20并结合表7可以看出,采用本技术的mtq硅树脂制备方法可以有效提高其制备得率,得率在90%以上,这是因为采用封端剂先水解的工艺,使反应能平稳进行,避免了产物凝胶化,从而有较高得率,并且通过控制投料比使分子量分布均一、摩尔质量适中。

55.结合实施例1-3、21-22和对比例1,并结合表8可以看出,添加mtq硅树脂制备含氟有机硅橡胶可以显著提升含氟有机硅橡胶的力学性能和疏水疏油性能,其中疏水角提升 25%以上,疏油角提升90%以上,硬度提升85%以上,拉伸强度提升7倍以上,撕裂强度提升

10倍以上,断裂伸长率提升2倍以上。这是因为mtq硅树脂含有长链氟官能团、球芯立体结构以及可以与乙烯基封端聚二甲基硅氧烷和含氢硅油进行交联反应的活性氢官能团或者乙烯基官能团,因此制得的含氟有机硅橡胶结构更加密实且刚性大,不易被水油渗透。

56.结合实施例2和对比例2-3,并结合表8可以看出,mtq硅树脂掺入量减少或增加都会降低含氟有机硅橡胶的各力学性能,这可能因为添加量过低时含氟有机硅橡胶没有达到足够的硬度,从而使力学性能下降,而当添加量过高时,mtq硅树脂未能与乙烯基封端聚二甲基硅氧烷进行充分的反应,未能完全体现出补强效果。结合实施例2和对比例4,并结合表8可以看出,对比例4与实施例2的区别在于,对比例4的mtq硅树脂制备溶剂e缺少溶剂a。结合表8的性能数据可以看出,对比例4含氟有机硅橡胶的力学性能显著降低。这是因为:缺少溶剂a,不能促进树脂各成分的相容,增加了树脂的黏度,提高了含氟有机硅橡胶制备的难度,因此在相同的反应条件下,得到含氟有机硅橡胶的力学性能较差。

57.结合实施例2和对比例5,对比例5与实施例2的区别在于,对比例5的mtq硅树脂制备溶剂e缺少溶剂b。结合表8的性能数据可以看出,对比例4含氟有机硅橡胶的力学性能显著降低。这可能因为,缺少溶剂b,使得mtq硅树脂制备体系的黏度增加,从而提高了mtq硅树脂的黏度,进而增加含氟有机硅橡胶制备体系的黏度,因此在相同的反应条件下,得到含氟有机硅橡胶的力学性能较差。

58.结合实施例2和对比例6,对比例6与实施例2的区别在于,对比例6的mtq硅树脂制备溶剂e缺少溶剂c。结合表8的性能数据可以看出,对比例6含氟有机硅橡胶的力学性能和疏水、疏油性显著降低。这可能因为,缺少溶剂c,使得mtq硅树脂制备体系的相容性差,从而提高了mtq硅树脂的制备难度,因此在相同的反应条件下得到mtq硅树脂本身的性能不佳,进而降低了含氟有机硅橡胶的疏水、疏油性。

59.结合实施例2和对比例7,对比例7与实施例2的区别在于,对比例7的mtq硅树脂制备仅采用一种封端剂a。结合表8的性能数据可以看出,对比例7含氟有机硅橡胶的力学性能和疏水疏油性显著降低。这可能因为只采用六甲基二硅氧烷作封端剂时,未能引入与乙烯基封端聚二甲基硅氧烷反应的官能团,从而使含氟有机硅橡胶的交联密度下降,导致力学性能和疏水疏、油性变差。

60.结合实施例2和实施例4-6,实施例4-6与实施例2的区别在于,掺入了制备例4-6 得到的mtq硅树脂,制备例4-6得到的mtq硅树脂的区别在于封端剂a采用不同的单体作为替换。结合表8的性能数据可以看出实施例4制得的含氟有机硅橡胶的力学性能和疏水疏油性与实施例2制得的含氟有机硅橡胶的力学性能和疏水、疏油性相比有显著提升。这是因为实施例4中所采用的mtq硅树脂有较高的乙烯基含量,从而提升了硅橡胶的交联密度;实施例5和实施例6与实施例2相比制得的含氟有机硅橡胶的疏水、疏油性能有所提升,这是因为实施例5和实施例6采用的mtq硅树脂在制备时,以三甲基氯硅烷作为封端剂,提升了封端效率,从而降低了树脂中的羟基含量。

61.结合实施例2和实施例7-8,实施例7-8与实施例2的区别在于,掺入了制备例7-8 得到的mtq硅树脂,制备例7-8得到的mtq硅树脂的区别在于提供t链节的采用不同的氟烃基硅氧烷b作为替换。结合表8可以看出,实施例7-8得到含氟有机硅橡胶的疏水、疏油性与实施例2相比,无显著性差异。这可能因为:1h,1h,2h,3h-全氟辛基三甲氧基硅烷与 1h,1h,2h,2h-全氟辛基三乙氧基硅烷、1h,1h,2h,2h-全氟任基三乙氧基硅烷相比,氟含量和分子

链长度差异较小。

62.结合实施例2和实施例9-10,实施例9-10与实施例2的区别在于,掺入了制备例9

‑ꢀ

10得到的mtq硅树脂,制备例9-10得到的mtq硅树脂的区别在于提供q链节的硅酸酯c不同。结合表8可以看出,实施例9-10得到含氟有机硅橡胶的硬度、拉伸强度、撕裂强度、断裂伸长率与实施例2相比,无显著性差异。这是因为:聚硅酸甲酯和正硅酸甲酯都能充分进行水解、缩合反应,为mtq硅树脂提供球芯结构。

61.结合实施例2和实施例11,实施例11与实施例2的区别在于,掺入了制备例11得到的mtq硅树脂,制备例11得到的mtq硅树脂的区别在于催化剂d不同。结合表8可以看出,实施例11得到含氟有机硅橡胶的力学性能和疏水、疏油性与实施例2相比,无显著性差异。

63.结合实施例2和实施例12-14,实施例12与实施例2的区别在于,掺入了制备例12

‑ꢀ

14得到的mtq硅树脂,制备例12得到的mtq硅树脂的区别在于提供溶剂e的组成成分不同,制备例13-14得到的mtq硅树脂的区别在于提供溶剂e的组成配比不同。结合表8 可以看出,实施例12得到含氟有机硅橡胶的力学性能和疏水、疏油性与实施例2相比,无显著性差异。实施例13得到的氟有机硅橡胶的力学性能和疏水、疏油性与实施例2相比稍有降低,这是因为溶剂e中的溶剂a、b、c占比较低,mtq树脂制备体系的相容性较低,从而降低mtq硅树脂的相容性性能,进而影响氟有机硅橡胶的力学性能和疏水、疏油性。而实施例13得到的氟有机硅橡胶的力学性能和疏水疏油性与实施例2相比稍有提升,这是因为溶剂e中的溶剂a、b、c占比较高,mtq树脂制备体系的相容性良好,从而提升mtq 硅树脂的相容性性能,进而影响氟有机硅橡胶的力学性能和疏水、疏油性。

64.结合实施例2和实施例15-16,实施例15-16与实施例2的区别在于,掺入了制备例 15-16得到的mtq硅树脂,制备例15-16得到的mtq硅树脂的区别在于mtq硅树脂制备反应条件不同。结合表8可以看出,实施例15-16得到含氟有机硅橡胶的力学性能和疏水疏油性与实施例2相比,无显著性差异。

65.结合实施例2和实施例17-20,实施例17-20与实施例2的区别在于,掺入了mtq 硅树脂来源及含氢硅油掺量不同,其中mtq硅树脂的区别在于mtq硅树脂制备反应条件、组分及其配比均灵活配置。结合表8可以看出,实施例17-20得到含氟有机硅橡胶的疏水疏油性与实施例2无显著性差异,但实施例20的力学性能尤为突出,这是因为,实施例 20中含氢硅油掺量比实施例2的多,从而使硅橡胶有更高的交联密度,显著提升其硬度;相对的实施例19的含氢硅油掺量最少,相应的硬度最低。

66.应用上述实施例1-22得到含氟有机硅橡胶制得的离型膜透明性高,表面光滑,可以作为自动生产线上使用不干胶的底膜和高要求的产品底膜,如医疗,卫生,精密电子行业。采用实施例1-22得到含氟有机硅橡胶进行耐油、耐水、防指纹涂层,不仅透明度高,表面光滑,且富有弹性使用过程手感体验舒适。

67.本具体实施例仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1