一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜及其制备方法与应用

1.本发明属于复合薄膜材料技术领域,具体涉及到一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜及其制备方法与应用。

背景技术:

2.经过了数百万年的进化,许多生物材料实现了结构与性能的完美结合,贝壳材料便是其中的佼佼者。贝壳珍珠母是一种典型的有机-无机复合材料,其实现了强度、韧性和硬度的结合,超越了人工合成的金属、陶瓷、塑料等材料。天然的贝壳珍珠母所具有有序的“砖-灰”层状结构以及有机无机组分之间的协同增韧等机制赋予了其优异的机械性能,从而促使人们竞相对其研究。构建贝壳珍珠母的“砖-灰结构以期获得机械性能更加突出的复合材料逐渐成为人们研究的热点。根据组分不同,可以划分为:陶瓷基层状复合材料、黏土基层状复合材料、碳酸钙基层状复合材料以及石墨烯基层状复合材料等。其中石墨烯可以与聚合物、金属纳米颗粒、碳纳米材料及有机小分子形成各种复合材料,通过复合可以发挥石墨烯和各组分材料的优势。石墨烯基层状复合材料具有超高的强度、优良的导电性、禁带宽度为零、良好的导热性以及室温量子霍尔效应、室温铁磁性等特殊性质,是材料学及相关领域研究的热点,石墨烯及其复合材料在电子、信息、能源、材料和生物医药等领域具有广泛的应用前景。

3.氧化石墨烯(go)作为石墨烯的衍生物,由于含有羟基、羧基、环氧基和羰基等许多活性功能基团,具有较高的比表面能,良好的亲水性及机械性能,分散性好等优点。而且其价格低廉且易于制备。与石墨烯相比,氧化石墨烯有更加优异的性能,其不仅具有良好的润湿性能和表面活性,而且能被小分子或者聚合物插层后剥离,通过将氧化石墨烯作为新型填料来制备功能性高分子纳米复合材料,在改善材料的热学、电学、力学等综合性能方面发挥着非常重要的作用。然而,go是水分散性材料,不易分离和回收。最新研究发现,生物高分子能和二维的go交联组装为三维结构,提高吸附容量和机械强度。虽然石墨烯是高度惰性材料,但是氧化石墨烯(go)易于化学功能化最近的研究表明多层氧化石墨烯在600米每秒的速度下测得的特征穿透能是文献报道中钢板的近十倍显而易见的是,氧化石墨烯纳米片可以被用作是仿珍珠母层材料的理想无机构筑模块仿珍珠母层氧化石墨烯(go)-有机聚合物复合材料表现出优异的机械性能。

4.与合成聚合物相比较,天然来源的聚合物在生物相容性、生物降解能力和低毒性的要求方面更有优势。白及为兰科植物的干燥块茎。白及具有收敛、补肺、止血、消肿,外敷治疗创伤出血、痛肿、烫伤和疗疮等功效。白及块茎中含有40%-50%天然水溶性的白及多糖,即白及多糖胶,其主要功能成分是白及葡甘聚糖。白及多糖胶由甘露糖和葡萄糖两种单糖组成,相对分子质量为9.97

×

104,水溶液特性黏度随其分子量增大而增大。白及凝胶具有更好的延展性、澄明度、弹性及柔性,此外,白及胶(bg)还具有良好的成膜性能,不但可以使膜质柔软,而且可以改进pva膜的药物缓释性能。白及胶除了上述收敛、止血及延缓皮肤

衰老等功能外,还集增稠、悬浮、乳化、保湿、稳定等功能于一体,是目前既具有药物活性成分又可生物降解的性能最优越的生物胶。白及胶作为一种天然无毒的胶在医药、美容、涂料、印染等行业应用广泛。除这些优点之外,相比较合成的高分子材料来说白及胶存在着低粘性的缺陷,这导致其在溶剂蒸发成膜的方法中难以控制成膜质量,并且其复合材料机械性能较差。

5.半乳甘露聚糖(gm)是中性半纤维素生物聚合物。半乳甘露聚糖主要由甘露糖和半乳糖两种单糖组成,它们的摩尔比不同,决定了其理化性质和生物活性不同。此外,gm是无毒的,来源于可再生资源,相当便宜,并且对化学和生物化学修饰都适用。由于gm具有优异的增稠、稳定和胶凝能力,广泛应用于食品、制药、生物医学和化妆品行业。研究发现半乳甘露聚糖 聚(n异丙基丙烯酰胺)复合水凝胶具有绿色无污染、环保可降解、力学强度高、对温度响应速度快等优点,其在温敏智能材料的应用领域具有广阔的前景。此外以黄原胶和长角豆半乳甘露聚糖为成膜基质,制备的可食性复合材料具有膜结构更加致密,膜的柔韧性和塑性增强,易碎性及脆性降低,复合膜的阻湿性、阻氧性以及透油性增强等优点。

6.由于多糖膜材料具有较强的吸水和保水能力,且因其成本低、效果好、易降解、可食用、来源丰富、对环境无污染等,且具有良好的吸水保水能力,具有拉伸性、透明度、耐折性、良好的阻湿性与阻气性等特点,而且用不同来源的材料复配制成的膜,无论是抗拉强度、抗压强度、还是透光率都优于单成分膜。可用白及胶和半乳甘露聚糖制备一种复合聚合物,通过两种胶的交联和协同性来增加其粘度,作为具有多领域应用前途的组分与go一起制备超强的仿生材料,由于聚合物链和go纳米片上存在大量的羟基,推测两者之间应有氢键结合。目前,研究者更多地使用有机合成聚合物与氧化石墨烯复合,而非天然聚合物。然而,有机合成聚合物的原料,如石油和煤,都是非可再生资源。因此,使用天然有机聚合物制备具有优异性能的新材料是材料科学研究的必然方向。

技术实现要素:

7.本发明的目的是提供一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜及其制备方法与应用,通过两种廉价的天然高分子材料即可制备出仿珍珠母层结构的go-聚合物复合材料,在增强白及胶和半乳甘露聚糖各自优势以改善成膜可控性和机械性能的同时,保持了其良好的药理学性能和生物活性,扩展了复合材料在生物医学领域的可应用范围。

8.为达上述目的,本发明提供了一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法,包括以下步骤:将白及胶和半乳甘露聚糖共溶于氧化石墨烯水溶液中,经搅拌、分散后冷冻干燥后室温下静置即可制得。

9.进一步地,白及胶和半乳甘露聚糖的质量比为1~5:1~5,氧化石墨烯水溶液中氧化石墨烯的浓度为0.45~1.5mg/ml。

10.采用上述方案的有益效果是:若白及胶和半乳甘露聚糖质量比例过大会导致凝胶出现团聚结块,无法成膜;质量比例太小会导致凝胶黏性不足,成膜后机械性能很差。在确保溶剂水的体积适合形成凝胶的条件下,氧化石墨烯的浓度太高会导致其团聚,对材料机械性能有不良影响。

11.进一步地,氧化石墨烯的质量为白及胶与半乳甘露聚糖总质量的4.5~15%。

12.采用上述方案的有益效果是:本发明限定的氧化石墨烯添加量为最佳添加量,其

添加量太多和太少都会导致材料机械性能的严重下降。

13.进一步地,搅拌的温度为50~100℃,搅拌的转速为250~700rpm,搅拌的时间为30~90min。

14.进一步地,分散的时间为30~90min,分散的方法为超声分散。

15.进一步地,冷冻干燥的过程具体包括以下步骤:将分散脱气后的产品倒入预处理后的玻璃模具中,流延铺平并冷冻干燥24-48h。

16.进一步地,预处理包括以下步骤:采用表面涂层或贴膜的方式进行预处理;表面涂层的材料为乙烯基硅氧烷偶联剂,贴膜的材料为聚乙烯吡咯烷酮薄膜。

17.采用上述方案的有益效果是:对玻璃模具进行预处理,可以在后续揭膜过程中方便制备的薄膜材料从玻璃模具上揭下,并保证玻璃的完整性,如果不进行预处理会导致薄膜材料无法完全揭下,无法制备得到具有一定尺寸的材料。

18.进一步地,室温静置的时间为12~24h。

19.采用白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法制备得到的白及胶-半乳甘露聚糖-氧化石墨烯薄膜。

20.白及胶-半乳甘露聚糖-氧化石墨烯薄膜在医药食品包装材料、组织工程或生物材料领域中的应用。

21.综上所述,本发明具有以下优点:

22.1、本发明制备的天然高分子白及胶-半乳甘露聚糖-氧化石墨烯复合薄膜,其制备过程简单,成本低廉,制得的薄膜材料延展性好,具有可降解以及生物相容性好的优点。

23.2、本发明通过将氧化石墨烯复位到半乳甘露聚糖基体中,经过白及胶改性即可制得均匀且柔韧性好的薄膜,并且在增强白及胶和半乳甘露聚糖各自优势以改善成膜可控性和机械性能的同时,保持了其良好的药理学性能和生物活性,扩展了复合材料在生物医学领域的可应用范围。

24.3、本发明制备的白及胶-半乳甘露聚糖-氧化石墨烯薄膜,go与白及胶,半乳甘露聚糖分子之间以强的分子间氢键连接,其热稳定性及机械强度高,增强了塑性的同时降低了易碎性和脆性,可以广泛应用于食品医药包装、组织工程和生物材料等领域。

附图说明

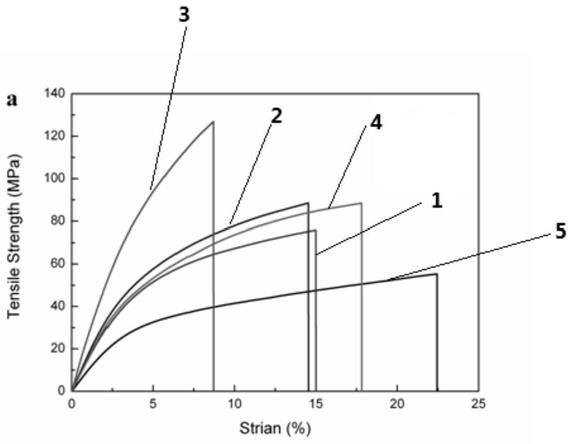

25.图1为实施例1~4以及对比例所制备的薄膜材料拉伸应力应变曲线图;

26.图2为不同白及胶和半乳甘露聚糖添加比例下制备的薄膜材料的拉伸应力应变曲线图;

27.图3为实施例3与对比例制备的薄膜材料的热重曲线图;

28.图4为实施例4制备的薄膜材料的细胞毒性测试。

具体实施方式

29.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.实施例1

31.本实施例提供了一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法,包括以下步骤:

32.(1)将90mg氧化石墨烯加入到200ml去离子水溶液中,超声搅拌30min,得到氧化石墨烯溶液。

33.(2)称取1.1g的白及胶和0.9g的半乳甘露聚糖粉末加入到氧化石墨烯溶液中,在60℃的条件下,以250rpm的转速机械搅拌30min,制得成膜混合溶液。

34.(3)将成膜混合溶液经超声分散脱气30min后倒入预处理过的玻璃模具中,流延铺平,冷冻干燥约30h,完全干燥后将模具于室温下放置15h后小心揭下,即可制得白及胶-半乳甘露聚糖-氧化石墨烯薄膜。

35.其中,玻璃模具采用乙烯基硅氧烷偶联剂对其表面进行涂覆预先处理。

36.实施例2

37.本实施例提供了一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法,包括以下步骤:

38.(1)将150mg氧化石墨烯加入到200ml去离子水溶液中,超声搅拌30min,得到氧化石墨烯溶液。

39.(2)称取1.1g的白及胶和0.9g的半乳甘露聚糖粉末加入到氧化石墨烯溶液中,在70℃的条件下,以360rpm的转速机械搅拌30min,制得成膜混合溶液。

40.(3)将成膜混合溶液经超声分散脱气45min后倒入预处理过的玻璃模具中,流延铺平,冷冻干燥约36h,完全干燥后将模具于室温下放置20h后小心揭下,即可制得白及胶-半乳甘露聚糖-氧化石墨烯薄膜。

41.其中,玻璃模具采用乙烯基硅氧烷偶联剂对其表面进行涂覆预先处理。

42.实施例3

43.本实施例提供了一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法,包括以下步骤:

44.(1)将100mg氧化石墨烯加入到200ml去离子水溶液中,超声搅拌30min,得到氧化石墨烯溶液。

45.(2)称取0.55g的白及胶和0.45g的半乳甘露聚糖粉末加入到氧化石墨烯溶液中,在80℃的条件下,以500rpm的转速机械搅拌30min,制得成膜混合溶液。

46.(3)将成膜混合溶液经超声分散脱气60min后倒入预处理过的玻璃模具中,流延铺平,冷冻干燥约40h,完全干燥后将模具于室温下放置20h后小心揭下,即可制得白及胶-半乳甘露聚糖-氧化石墨烯薄膜。

47.其中,玻璃模具采用乙烯基硅氧烷偶联剂对其表面进行涂覆预先处理。

48.实施例4

49.本实施例提供了一种白及胶-半乳甘露聚糖-氧化石墨烯薄膜的制备方法,包括以下步骤:

50.(1)将300mg氧化石墨烯加入到200ml去离子水溶液中,超声搅拌20min,得到氧化石墨烯溶液。

51.(2)称取1.1g的白及胶和0.9g的半乳甘露聚糖粉末加入到氧化石墨烯溶液中,在90℃的条件下,以700rpm的转速机械搅拌30min,制得成膜混合溶液。

52.(3)将成膜混合溶液经超声分散脱气90min后倒入预处理过的玻璃模具中,流延铺平,冷冻干燥约48h,完全干燥后将模具于室温下放置24h后小心揭下,即可制得白及胶-半乳甘露聚糖-氧化石墨烯薄膜。

53.其中,玻璃模具采用在表面贴一层聚乙烯吡咯烷酮薄膜预先处理。

54.对比例1

55.本实施例提供了一种白及胶-半乳甘露聚糖薄膜的制备方法,包括以下步骤:

56.(1)称取0.55g的白及胶和0.45g的半乳甘露聚糖粉末加入到水溶液中,在80℃的条件下,以500rpm的转速机械搅拌30min,制得成膜混合溶液。

57.(2)将成膜混合溶液经超声分散脱气60min后倒入预处理过的玻璃模具中,流延铺平,冷冻干燥约40h,完全干燥后将模具于室温下放置20h后小心揭下,即可制得白及胶-半乳甘露聚糖薄膜。

58.其中,玻璃模具采用乙烯基硅氧烷偶联剂对其表面进行涂覆预先处理。

59.试验例1

60.将实施例1-4以及对比例1制备的薄膜依据国标gb-t 1040.3 2006中的标准测试方法进行拉伸应力测试,其拉伸应力应变曲线如图1所示。其中1表示实施例1(go的添加量为bg-gm总质量的4.5%);2表示实施例2(go的添加量为bg-gm总质量的7.5%);3表示实施例3(go的添加量为bg-gm总质量的10%);4表示实施例4(go的添加量为bg-gm总质量的15%);5表示对比例1(未添加go)。

61.由图1可知,本发明实施例1至4制备出的复合薄膜材料的拉伸应力明显高于对比例1(不添加go),说明氧化石墨烯的添加能明显增强复合薄膜材料的拉伸应力。同时,实施例3制备的薄膜材料的拉伸应力明显优于其他实施例,说明当氧化石墨烯的添加量为白及胶-半乳甘露聚糖-氧化石墨烯总质量的10%时能使制备的薄膜材料的拉伸强度达到最大,为128mpa。

62.试验例2

63.测试不同白及胶和半乳甘露聚糖添加比例下制备得到的薄膜材料的拉伸应力,其拉伸应力应变曲线如图2所示。其中1表示不添加半乳甘露聚糖,2表示白及胶和半乳甘露聚糖添加比例为5.5:4.5,3表示白及胶和半乳甘露聚糖添加比例为5:5。

64.由图2可知,不添加半乳甘露聚糖制备出的复合薄膜材料的拉伸应力明显低于添加半乳甘露聚糖的薄膜材料,说明半乳甘露聚糖的添加有助于增加复合薄膜的机械强度和拉伸应力。同时,当白及胶和半乳甘露聚糖添加比例为5.5:4.5制备出的薄膜材料的拉伸应力明显较高,说明当白及胶和半乳甘露聚糖添加比例为5.5:4.5时能使制备的薄膜材料的拉伸强度达到最佳。

65.试验例3

66.由试验例1和2可以得出实施例3制备的薄膜材料为最优的材料,因此本试验例采用实施例3的薄膜进行热重测试,包括以下步骤:

67.于n2氛围下,40~900℃的温度范围内,以20℃/分钟的加热速率测试实施例3和对比例制备的薄膜的热重(tg/dtg),从而研究氧化石墨烯对本发明薄膜材料性能所起的作用。其热重测试结果如图3所示。其中1表示不添加go,2表示实施例3。

68.由图3可知,在低温区和高温度两者热重变化基本一致,在中段部分明显看出实施

例3制备的薄膜材料的失重速率小于不添加go制备得到的薄膜材料,说明go的加入有助于增强薄膜材料的热稳定性。

69.试验例4

70.采用mtt法测定bg-gm-go复合薄膜材料的细胞增殖能力,包括以下步骤:

71.将bg-gm-go复合薄膜材料切成相同尺寸,用环氧己烷消毒。在无菌缓冲间内将样品放进24孔培养板,用微量移液器在每孔里接种400μl的骨髓间充质干细胞悬液(细胞悬液浓度为105个/ml),置于无菌室co2培养箱中培养,再以3个空白孔中接种相同量的细胞悬液作为阴性对照,并定期换培养液,培养1d和3d后分别取材料样品观察,每天取3个平行样,将样品移至另一24孔培养板中,加3-甲基-2-噻唑硫酮(mtt)孵育液(培养基360μl,mtt 40μl),继续在co2箱培养中培养4h后,将样品移至另一24孔培养板中,用微量移液器在材料上加入二甲基亚砜(dmso)200μl,室温静止0.5h,移取反应后的液体100μl在酶标仪中分别测定吸光值(od值),结果取平均值。

72.由图4可知,在对骨髓间充质干细胞培养24h之前,加入bg-gm-go薄膜和不加入任何材料的细胞培养增殖数量几乎相当,说明本发明制备的bg-gm-go薄膜不影响细胞的生长,没有毒性。当培养时间达到48h和72h时,虽然加入复合材料的细胞增殖数量比不加入的对照模板细胞增殖数量略少,但无显著性差异。加入复合材料后骨髓间充质干细胞的活细胞增殖能力基本上保持不变,而且活细胞增殖能力都是随着时间的增加而增长,这说明本文研究的bg-gm-go复合薄膜材料的制备是合理可行的,对骨髓间充质细胞的生长没有产生不良影响,复合材料的生物相容性良好。有希望成为组织工程的支持材料的优良基底材料,在生物医学器件领域有所应用,同时在食物及药品包装等领域也有很好的应用前景。

73.对比例2

74.与实施例3不同的是:将机械搅拌的温度分别更改为30℃或120℃,其它操作不变,研究反应温度对制备的复合薄膜材料性能的影响。应当申明,其它不在本发明搅拌温度范围内的温度都能达和30℃及120℃相同的效果,在此不做具体列举。

75.30℃时白及胶和半乳甘露聚糖无法完全溶解于水中,因而无法形成稳定的凝胶,材料制备不成功。120℃时由于温度较高影响白及胶和半乳甘露聚糖的结合作用,导致形成的薄膜材料力学性能较差,不足实施例3制备的薄膜材料拉伸应力的2/3。

76.对比例3

77.与实施例3不同的是:将机械搅拌的转速分别更改为200rpm或800rpm,其它操作不变,研究搅拌的转速对制备的复合薄膜材料性能的影响。应当申明,其它不在本发明搅拌转速范围内的温度都能达和200rpm及800rpm相同的效果,在此不做具体列举。

78.200rpm的转速会导致凝胶形成不均匀,会有少量的结块出现。800rpm的转速制备的薄膜材料力学性能与实施例中制备的材料相当,没有本质性的差异,但是此转速下会在制备的过程中产生液体飞溅的现象,不利于实验制备控制。

79.对比例4

80.与实施例3不同的是:将冷冻干燥时间替换为18h或54h,其它操作不变,研究干燥温度对制备的复合薄膜材料性能的影响。应当申明,其它不在本发明干燥温度范围内的温度都能达和24h及48h相同的效果,在此不做具体列举。

81.18h或54h的冷冻干燥时间,54h时时间太长,延长制备周期;18h会较实施例缩短,

但是制备的薄膜材料会太软,塑性和机械强度不够。

82.虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1