一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法及应用

本发明属于细胞涂层制备及应用,尤其涉及一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法及应用。

背景技术:

1、合成生物学作为21世纪高速发展的新兴学科,利用先进的模块、系统设计等手段,对生物系统和有机体进行工程化改造,已被广泛用于氨基酸、有机酸、芳香族化合物、糖类、天然产物等的工业化生产。细胞改造是合成生物学研究中的重要环节,在细胞表面涂层可以增强细胞在不利条件下的抗性、控制细胞活性和新陈代谢,极大地提升细胞的生产能力。

2、基于有机硅制备细胞涂层的方法(申请号202110455041x)是利用菌体表面为模板,通过有机硅前驱体3-氨丙基三乙氧基甲硅烷(aptes)与菌体表面的活性基团反应及其自身的缩聚,在菌体表面形成一层有机硅,有机硅涂层能有效保护菌体结构不被破坏,提高菌体本身及胞内蛋白的稳定性。优选地,在加入3-氨丙基三乙氧基甲硅烷前加入另一种有机硅前驱体正硅酸乙酯(teos),通过正硅酸乙酯水解形成的氧化硅颗粒结合3-氨丙基三乙氧基甲硅烷对氧化硅颗粒的修饰作用,使菌体表面的有机硅涂层中增加了氧化硅颗粒,有机硅涂层维持细胞及其胞内蛋白稳定性的能力更加显著。

3、有机硅涂层在循环使用中存在磨损和降解现象,使酶失去保护,导致酶活性降低较快。而使用交联剂进行有机硅涂层的改造,可以弥补其在循环使用中的缺陷。最为常见的交联剂包括戊二醛(ga),但戊二醛具有显著的细胞毒性。长链多胺是硅藻细胞壁的化学成分之一,在生理条件下具有诱导和调节氧化硅快速沉淀的作用,是生物硅化过程中的关键因素。基于仿生硅化思想,与硅藻中的长链多胺类似,聚乙烯亚胺(pei)带高度正电荷,可支化使氧化硅快速形成。并且,相较于戊二醛,聚乙烯亚胺的细胞毒性更低,将聚乙烯亚胺涂覆于细胞表面时,聚乙烯亚胺对胞内酶的酶活影响会更小。因此,本发明在有机硅涂层基础上构建了机械强度更高、化学性质更加稳定的涂层。本发明引入聚乙烯亚胺增强有机硅涂层的机械强度和细胞稳定性的同时,聚乙烯亚胺有助于维持细胞胞内酶的酶活,获得具有更高催化活性的细胞。本发明制备原料成本低廉,制备工艺操作简便,适用于大规模生产。

技术实现思路

1、本发明的目的在于提供一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法。本发明提供的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,在加入少量的聚乙烯亚胺后即可显著提高细胞及胞内蛋白的稳定性,同时本发明可获得具有更高催化活性的细胞。本发明制备原料成本低廉,制备工艺操作简便,适用于大规模生产。

2、本发明提供的一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,是以聚乙烯亚胺为交联剂,与有机硅前驱体按照不同的涂覆方式加入菌悬液中,所述的有机硅前驱体形成的有机硅涂层是含有氧化硅颗粒的有机硅层,交联反应后得到涂覆于细胞表面的聚乙烯亚胺交联有机硅涂层。进一步讲,本发明所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其中,所述的菌悬液为革兰氏阳性菌菌悬液,在工业化生产中枯草芽孢杆菌的应用领域和实际使用情况相对其他菌种更高,本发明优选枯草芽孢杆菌作为革兰氏阳性菌代表菌种。

3、所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法的具体步骤是:

4、步骤一、将聚乙烯亚胺与有机硅前驱体按照不同的涂覆方式加入菌悬液中形成含有聚乙烯亚胺和含有有机硅前驱体的菌悬液,其中,聚乙烯亚胺的质量体积浓度为0.05g/l-1g/l,所述聚乙烯亚胺的分子量为600da-70000 da;将上述含有聚乙烯亚胺和含有有机硅前驱体的菌悬液置于温度为4℃-37℃的摇床摇晃时间为20min-240min,得到细胞表面涂覆有聚乙烯亚胺交联有机硅涂层的悬浊液;

5、步骤二、将步骤一得到的细胞表面涂覆有聚乙烯亚胺交联有机硅涂层的悬浊液进行离心,除去上清液,用去离子水离心水洗,最终在菌体表面得到聚乙烯亚胺交联有机硅涂层。

6、进一步讲,本发明所述制备方法的的步骤一中,通过改变不同的涂覆方式获得具有不同交联程度的聚乙烯亚胺交联有机硅细胞涂层。

7、本发明的制备方法中聚乙烯亚胺交联有机硅细胞涂层的涂覆中所用的有机硅前驱体优选为正硅酸乙酯和3-氨丙基三乙氧基甲硅烷,将正硅酸乙酯、3-氨丙基三乙氧基甲硅烷、聚乙烯亚胺分别以试剂1、试剂2、试剂3代称。其涂覆方式包括但不限于以下几种:

8、1)将试剂1、试剂2、试剂3同时加入菌悬液中,制备得到聚乙烯亚胺交联有机硅细胞涂层,该涂覆方式记为涂覆方式1/2/3:

9、2)将试剂1、试剂2和试剂3依次顺序加入菌悬液中,制备得到聚乙烯亚胺交联有机硅细胞涂层,该涂覆方式记为涂覆方式1+2+3;

10、3)将试剂1和试剂2依次顺序加入菌悬液中,离心重悬后加入试剂3,制备得到聚乙烯亚胺交联有机硅细胞涂层,该涂覆方式记为涂覆方式1+2+离心+3;

11、4)将试剂1先加入菌悬液中,然后向该溶液中同时加入试剂2和试剂3,制备得到聚乙烯亚胺交联有机硅细胞涂层,该涂覆方式记为涂覆方式1+2/3;

12、5)将试剂1、试剂3、试剂2依次顺序加入菌悬液中,制备得到聚乙烯亚胺交联有机硅细胞涂层,该涂覆方式记为涂覆方式1+3+2。

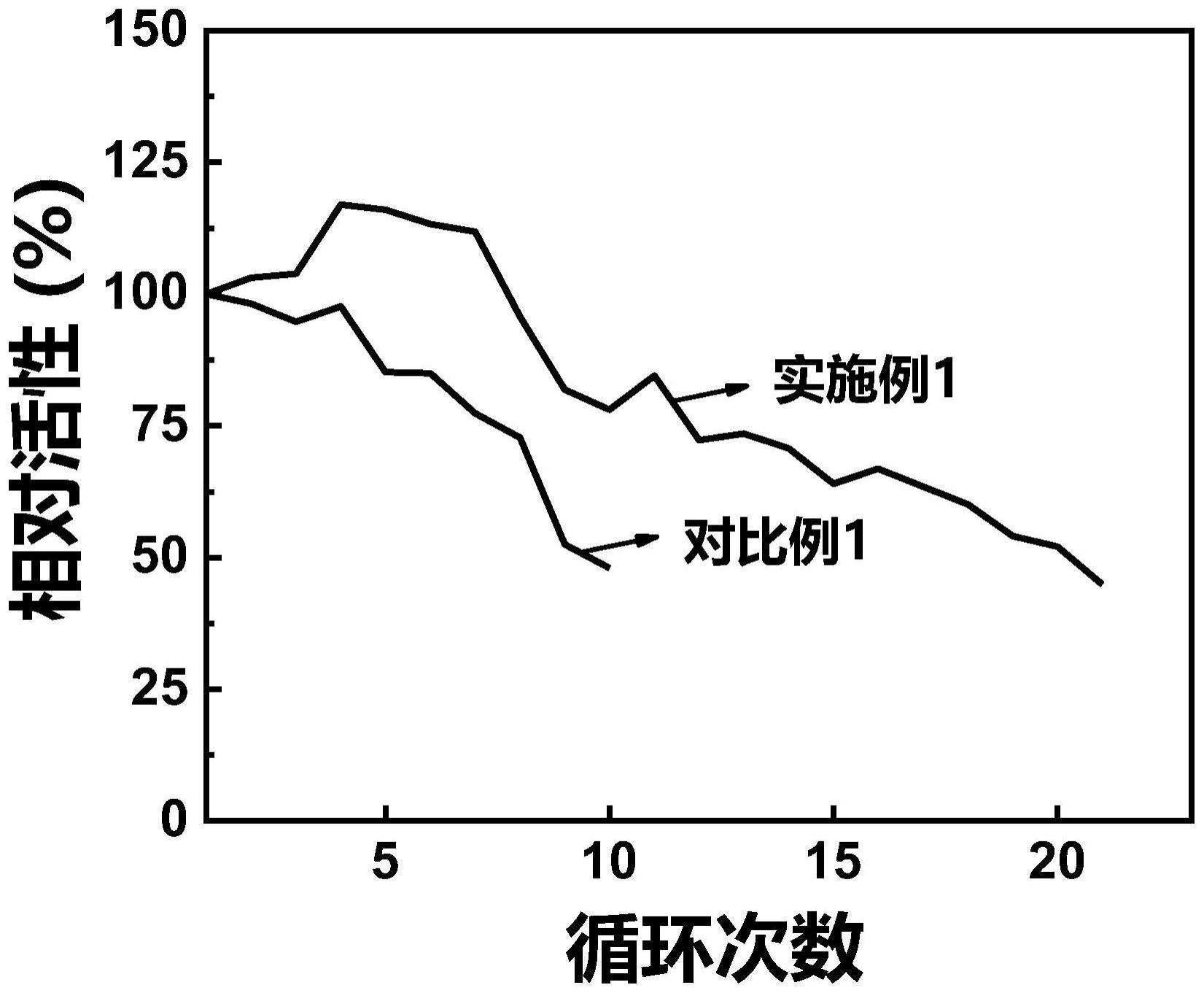

13、进一步讲,本发明所述的聚乙烯亚胺交联有机硅细胞涂层具有更高的半衰期和催化活性。优选的,温度不高于80℃条件下,与未经聚乙烯亚胺与菌体交联的有机硅细胞涂层相比,半衰期延长不低于20倍;更优选地,温度不高于70℃条件下,与未经聚乙烯亚胺与菌体交联的有机硅细胞涂层相比,半衰期延长不低于30倍;更优选地,温度不高于60℃条件下,与未经聚乙烯亚胺与菌体交联的有机硅细胞涂层相比,半衰期不低于40倍。聚乙烯亚胺交联有机硅细胞涂层在温度不低于80℃条件下,与戊二醛交联的有机硅细胞涂层相比,产量提高不低于1.3倍。未经聚乙烯亚胺交联有机硅细胞涂层在循环使用10次后酶的活性为初始活性的47.98%,聚乙烯亚胺交联有机硅细胞涂层在循环使用20次后酶的活性降低不超过45%。

14、本发明提出的聚乙烯亚胺交联有机硅细胞涂层的制备方法的优点是:制备原料成本低廉,制备条件温和,制备工艺简单易行,在有机硅细胞涂层中仅加入少量的聚乙烯亚胺,通过改变制备过程中聚乙烯亚胺的涂覆方式、分子量、浓度、反应时间和反应温度,可调控聚乙烯亚胺交联有机硅涂层的交联程度,最终获得稳定性更高和具有高催化性能的细胞。与现有技术中未经聚乙烯亚胺与菌体交联的有机硅细胞涂层相比,本发明所述的制备方法制备得到的聚乙烯亚胺交联有机硅细胞涂层用于维持细胞及其胞内蛋白在外界不利环境(如高温)下活性的效果更加显著。与现有技术中戊二醛交联的有机硅细胞涂层相比,本发明所述的制备方法制备得到的聚乙烯亚胺交联有机硅细胞涂层的催化性能显著提高。

技术特征:

1.一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其特征在于,以聚乙烯亚胺为交联剂,与有机硅前驱体按照不同的涂覆方式加入菌悬液中,所述的有机硅前驱体形成的有机硅涂层是含有氧化硅颗粒的有机硅层,交联反应后得到涂覆于细胞表面的聚乙烯亚胺交联有机硅涂层。

2.根据权利要求1所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其特征在于,所述的菌悬液为革兰氏阳性菌菌悬液。

3.根据权利要求2所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其特征在于,所述的革兰氏阳性菌菌悬液为枯草芽孢杆菌。

4.根据权利要求1所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其特征在于,步骤如下:

5.根据权利要求4所述的细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,其特征在于,步骤一中,通过不同的涂覆方式获得具有不同交联程度的聚乙烯亚胺交联有机硅细胞涂层。

6.根据权利要求1-5任一项所述的制备方法得到的细胞表面的聚乙烯亚胺交联有机硅涂层。

7.根据权利要求6所述的细胞表面的聚乙烯亚胺交联有机硅涂层,其特征在于,所述的细胞表面的聚乙烯亚胺交联有机硅涂层在以下温度条件下,与未经聚乙烯亚胺与菌体交联的有机硅细胞涂层相比,半衰期延长的程度是:

8.根据权利要求6所述的细胞表面的聚乙烯亚胺交联有机硅涂层,其特征在于,所述的细胞表面的聚乙烯亚胺交联有机硅涂层在温度不高于80℃条件下,与戊二醛交联的有机硅细胞涂层相比,产量提高不低于1.3倍。

9.根据权利要求7所述的细胞表面的聚乙烯亚胺交联有机硅涂层,其特征在于,所述的细胞表面的聚乙烯亚胺交联有机硅涂层在循环使用20次后酶的活性降低不超过45%。

10.一种细胞表面的聚乙烯亚胺交联有机硅涂层的应用,其特征在于,根据权利要求1至5任一所述的制备方法制备得到的如权利要求6至9所述的细胞表面的聚乙烯亚胺交联有机硅涂层用于维持细胞及其胞内蛋白在外界不利环境(如高温)下的活性;在细胞催化过程中,提高了细胞的稳定性和催化活性,进而提高细胞的循环利用性。

技术总结

本发明公开了一种细胞表面的聚乙烯亚胺交联有机硅涂层的制备方法,该方法以聚乙烯亚胺为交联剂,将其与有机硅前驱体按照不同的涂覆方式加入菌悬液中,利用聚乙烯亚胺的高阳离子性,通过静电吸附作用将含有有机硅前驱体的菌体交联,得到涂覆有聚乙烯亚胺交联有机硅涂层的菌体。菌体本身及胞内蛋白不仅稳定性显著提高,而且催化活性也显著提高。制备过程中,在有机硅细胞涂层中仅加入少量的聚乙烯亚胺,并通过改变制备过程中聚乙烯亚胺的涂覆方式、分子量、浓度、反应时间和反应温度,最终获得稳定性和催化活性提高的细胞。本发明制备成本低廉,工艺操作简便,适用于大规模生产。

技术研发人员:石家福,张佳旭,韩平平,石婷,姜忠义

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!