一种生物基非异氰酸酯聚氨酯及其制备方法

1.本发明涉及生物基聚合物材料技术领域,尤其涉及一种生物基非异氰酸 酯聚氨酯及其制备方法。

背景技术:

2.聚氨酯是一类重要的聚合物材料,具有优异的弹性、耐磨性、生物相容 性、耐久性或抗拉强度,广泛应用于建筑和冰箱的隔热、床垫和枕头、汽车 座椅、鞋底、涂料、胶黏剂等领域。目前商用的聚氨酯是通过二(多)异氰 酸酯与二(多)元醇和低分子量扩链剂的缩聚反应合成的。然而,异氰酸酯 具有较高的生理毒性,同时生产异氰酸酯所用的光气也是剧毒气体,因而聚 氨酯在生产过程中会给人类的健康和环境造成一定的危害。随着可持续发展 和高质量发展的不断推广,采用低毒、可降解的生物基原料制备非异氰酸酯 聚氨酯材料得到了国内外学者的广泛关注。

3.生物基非异氰酸酯聚氨酯最重要的制备方法之一就是通过双(环碳酸 酯)与和二(多)元胺进行开环反应,从而得到氨基甲酸酯结构。中国发明 专利cn104725633a公开了一种生物基非异氰酸酯聚氨酯弹性体的制备方 法,得到的聚氨酯弹性体的拉伸强度仅为1.8mpa,限制了其应用领域。德 国高分子化学研究所m

ü

lhaupt课题组合成了柠檬烯二环碳酸酯,并进一步 与二(多)元胺进行开环反应,制备出基于萜烯的非异氰酸酯聚氨酯(greenchemistry,2012,14,1447-1454)。然而,作为原材料的柠檬烯产量有限且价 格昂贵,限制了该非异氰酸酯聚氨酯的规模化生产。因此,研发具有可持续、 可降解、高强度的生物基非异氰酸酯聚氨酯材料的制备方法,替代现有的高 风险、不可再生的聚氨酯生产技术,具有广阔的市场前景和良好的生态效益。

技术实现要素:

4.本发明的目的在于提供一种可降解、高强度的生物基非异氰酸酯聚氨酯 材料及其制备方法。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种生物基非异氰酸酯聚氨酯,所述生物基非异氰酸酯聚 氨酯的结构式如下:

[0007][0008]

其中,r1包含如下结构式中的一种:

[0009][0010]

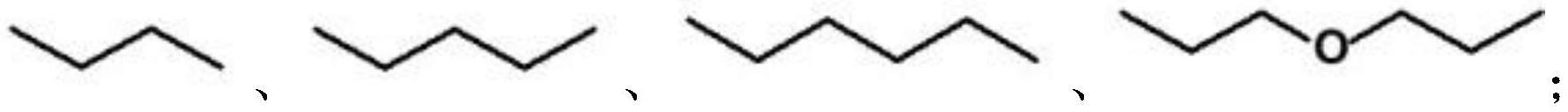

r2包含如下结构式中的一种:

[0011][0012]

r3包含如下结构式中的一种:

[0013][0014]

r4包含如下结构式中的一种:

[0015]-nh-r3-nh2;

[0016]

其中,3≤x≤50、3≤y≤50、1≤z≤100。

[0017]

本发明提供了一种生物基非异氰酸酯聚氨酯的制备方法,包括以下步 骤:

[0018]

1)将生物基聚酯二元醇和环氧氯丙烷在催化剂的作用下反应,得到生 物基聚酯二缩水甘油醚中间体;

[0019]

2)将生物基聚酯二缩水甘油醚中间体置于二氧化碳氛围中,在催化剂 的作用下反应得到生物基聚酯二环碳酸酯中间体;

[0020]

3)将生物基聚酯二环碳酸酯中间体与胺类化合物反应即得到生物基非 异氰酸酯聚氨酯。

[0021]

进一步的,所述生物基聚酯二元醇为单体引发聚合得到的羟基封端的聚 乳酸、羟基封端的聚(ε-己内酯)、羟基封端的聚呋喃二甲酸乙二醇酯和羟基 封端的聚呋喃二甲酸丁二醇酯中的一种或几种;

[0022]

所述单体包含乙二醇、丙二醇、丁二醇和二甘醇中的一种或几种;

[0023]

所述生物基聚酯二元醇的聚合度为3~50。

[0024]

进一步的,步骤1)中,所述催化剂包含四丁基溴化铵、四丁基碘化铵、 四丁基氯化铵、十六烷基三甲基氯化铵、四甲基碳酸氢铵、四氯化锡和三氟 化硼中的一种或几种。

[0025]

进一步的,所述生物基聚酯二元醇与环氧氯丙烷的摩尔比为1.0: (2.0~100.0);

[0026]

所述生物基聚酯二元醇与催化剂的摩尔比为1.0:(0.01~0.10)。

[0027]

进一步的,步骤1)中,反应的温度为60~150℃,反应的时间为2~12h。

[0028]

进一步的,步骤2)中,所述催化剂包含四丁基溴化铵、四丁基碘化铵、 四丁基氯化铵、十六烷基三甲基氯化铵、四甲基碳酸氢铵、溴化钾、碘化钾、 溴化钠和碘化钠中的一种或几种。

[0029]

进一步的,步骤2)中,所述二氧化碳氛围的压力为0.1~10mpa,所述 反应的温度为60~150℃,反应的时间为2~12h;

[0030]

所述生物基聚酯二缩水甘油醚中间体和催化剂的摩尔比为1.0: (0.01~0.10)。

[0031]

进一步的,步骤3)中,所述生物基聚酯二环碳酸酯中间体与胺类化合 物的摩尔比为1.0:(0.8~1.20);

[0032]

所述胺类化合物包含乙二胺、丁二胺、戊二胺、己二胺、二乙烯三胺、 三乙烯四胺、孟烷二胺和异佛尔酮二胺中的一种或几种。

[0033]

进一步的,步骤3)中,所述反应的温度为60~150℃,反应的时间为 4~72h。

[0034]

本发明的有益效果:

[0035]

1、本发明提供的生物基非异氰酸酯聚氨酯的制备原料来源于可再生资 源,反应过程中无需使用高毒性的异氰酸酯,有效解决了现有聚氨酯的原料 毒性大、依赖于石化资源等问题。

[0036]

2、本发明提供的生物基非异氰酸酯聚氨酯是由生物基二环碳酸酯与胺 类化合物发生缩合反应得到的,其结构中氨基甲酸酯和羟基官能团在加热状 态下可以发生酯交换反应,从而赋予材料高强度、自修复和可回收再加工的 性能。

[0037]

3、本发明提供的生物基非异氰酸酯聚氨酯的主要原料之一是二氧化碳。

附图说明

[0038]

图1为实施例1制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱图;

[0039]

图2为实施例2制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱图;

[0040]

图3为实施例3制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱图。

具体实施方式

[0041]

本发明提供了一种生物基非异氰酸酯聚氨酯,所述生物基非异氰酸酯聚 氨酯的结构式如下:

[0042][0043]

其中,r1包含如下结构式中的一种:

[0044][0045]

r2包含如下结构式中的一种:

[0046][0047][0048]

r3包含如下结构式中的一种:

[0049][0050]

r4包含如下结构式中的一种:

[0051]-nh-r

3-nh2;

[0052]

其中,3≤x≤50、3≤y≤50、1≤z≤100。

[0053]

在本发明中,优选的,5≤x≤10、3≤y≤5、1≤z≤5。

[0054]

在本发明中,所述生物基非异氰酸酯聚氨酯优选为如下结构式中的一 种:

[0055][0056]

[0057]

本发明提供了一种生物基非异氰酸酯聚氨酯的制备方法,包括以下步 骤:

[0058]

1)将生物基聚酯二元醇和环氧氯丙烷在催化剂的作用下反应,得到生 物基聚酯二缩水甘油醚中间体;

[0059]

2)将生物基聚酯二缩水甘油醚中间体置于二氧化碳氛围中,在催化剂 的作用下反应得到生物基聚酯二环碳酸酯中间体;

[0060]

3)将生物基聚酯二环碳酸酯中间体与胺类化合物反应即得到生物基非 异氰酸酯聚氨酯。

[0061]

在本发明中,所述生物基聚酯二元醇为单体引发聚合得到的羟基封端的 聚乳酸、羟基封端的聚(ε-己内酯)、羟基封端的聚呋喃二甲酸乙二醇酯和羟 基封端的聚呋喃二甲酸丁二醇酯中的一种或几种,优选为羟基封端的聚乳酸 和/或羟基封端的聚呋喃二甲酸乙二醇酯。

[0062]

在本发明中,所述单体包含乙二醇、丙二醇、丁二醇和二甘醇中的一种 或几种,优选为乙二醇和/或丙二醇。

[0063]

在本发明中,所述生物基聚酯二元醇的聚合度为3~50,优选为5~40, 进一步优选为10~30。

[0064]

在本发明中,步骤1)中,所述催化剂包含四丁基溴化铵、四丁基碘化 铵、四丁基氯化铵、十六烷基三甲基氯化铵、四甲基碳酸氢铵、四氯化锡和 三氟化硼中的一种或几种,优选为四丁基溴化铵、四丁基碘化铵、四丁基氯 化铵和十六烷基三甲基氯化铵中的一种或几种。

[0065]

在本发明中,步骤1)中,所述生物基聚酯二元醇与环氧氯丙烷的摩尔 比为1.0:(2.0~100.0),优选为1.0:(5.0~90.0),进一步优选为1.0:(10.0~80.0)。

[0066]

在本发明中,所述生物基聚酯二元醇与催化剂的摩尔比为1.0: (0.01~0.10),优选为1.0:(0.05~0.08)。

[0067]

在本发明中,步骤1)中,反应的温度为60~150℃,反应的时间为2~12h; 优选的,反应的温度为80~120℃,反应的时间为5~10h;进一步优选的,反 应的温度为100℃,反应的时间为8h。

[0068]

在本发明中,步骤2)中,所述催化剂包含四丁基溴化铵、四丁基碘化 铵、四丁基氯化铵、十六烷基三甲基氯化铵、四甲基碳酸氢铵、溴化钾、碘 化钾、溴化钠和碘化钠中的一种或几种,优选为四丁基溴化铵、四丁基碘化 铵、四丁基氯化铵和十六烷基三甲基氯化铵中的一种或几种。

[0069]

在本发明中,步骤2)中,所述二氧化碳氛围的压力为0.1~10mpa,所 述反应的温度为60~150℃,反应的时间为2~12h;优选的,二氧化碳氛围的 压力为0.5~9mpa,反应的温度为80~120℃,反应的时间为5~10h;进一步 优选为,二氧化碳氛围的压力为2~7mpa,反应的温度为100℃,反应的时 间为8h。

[0070]

在本发明中,所述生物基聚酯二缩水甘油醚中间体和催化剂的摩尔比为 1.0:(0.01~0.10),优选为1.0:(0.05~0.08),进一步优选为1.0:0.06。

[0071]

在本发明中,步骤3)中,所述生物基聚酯二环碳酸酯中间体与胺类化 合物的摩尔比为1.0:(0.8~1.20),优选为1.0:1.0。

[0072]

在本发明中,所述胺类化合物包含胺类化合物和多元胺,所述胺类化合 物包含乙

二胺、丁二胺、戊二胺、己二胺、孟烷二胺和异佛尔酮二胺中的一 种或几种,优选为乙二胺、丁二胺和己二胺中的一种或几种;所述多元胺包 含二乙烯三胺和/或三乙烯四胺,优选为二乙烯三胺。

[0073]

在本发明中,步骤3)中,所述反应的温度为60~150℃,反应的时间为 4~72h;优选的,反应的温度为80~120℃,反应的时间为5~70h;进一步优 选的,反应的温度为90~110℃,反应的时间为10~60h。

[0074]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把 它们理解为对本发明保护范围的限定。

[0075]

实施例1

[0076]

1)将乙二醇引发得到的羟基封端的聚乳酸(x=3,y=3)、环氧氯丙烷和 四丁基溴化铵按照摩尔比1.0:10.0:0.02加入反应器中,反应温度为60℃, 反应时间为12小时,反应物过滤,滤液用水洗涤、干燥、减压蒸馏,得到 聚乳酸二缩水甘油醚中间体;

[0077]

2)将聚乳酸二缩水甘油醚中间体和四丁基溴化铵按照摩尔比1.0:0.02 加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中二氧化碳 压力设置为0.3mpa,反应温度为120℃,反应时间为6小时,滤液用水洗 涤除去催化剂,经干燥后得到聚乳酸二环碳酸酯中间体;

[0078]

3)将聚乳酸二环碳酸酯中间体和戊二胺按照摩尔比1.0:0.9混合均匀, 真空脱泡后倒入模具中,反应温度为100℃,反应时间为12小时,得到生物 基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨酯的拉伸强度为3.2 mpa,样品破碎后经过在150℃、5mpa热压2h后重新成型,重新成型的生 物基非异氰酸酯聚氨酯的拉伸强度为2.9mpa。

[0079]

图1是实施例1制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱。由图 可见,所有核磁信号峰与所设计的生物基非异氰酸酯聚氨酯的化学结构保持 一致。

[0080]

实施例2

[0081]

1)将丁二醇引发得到的羟基封端的聚乳酸(x=3,y=3)、环氧氯丙烷和 四丁基碘化铵按照摩尔比1.0:50.0:0.05加入反应器中,反应温度为80℃, 反应时间为4小时,反应物过滤,滤液用水洗涤、干燥、减压蒸馏,得到聚 乳酸二缩水甘油醚中间体;

[0082]

2)将聚乳酸二缩水甘油醚中间体和四丁基碘化铵按照摩尔比1.0:0.05 加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中二氧化碳 压力设置为1.0mpa,反应温度为100℃,反应时间为10小时,滤液用水洗 涤除去催化剂,经干燥后得到聚乳酸二环碳酸酯中间体;

[0083]

3)将聚乳酸二环碳酸酯中间体和孟烷二胺按照摩尔比1.0:1.0混合均 匀,真空脱泡后倒入模具中,反应温度为120℃,反应时间为6小时,得到 生物基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨酯的拉伸强度为 4.1mpa,样品破碎后经过在150℃、5mpa热压2h后重新成型,重新成型 的生物基非异氰酸酯聚氨酯的拉伸强度为3.8mpa。

[0084]

图2是实施例2制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱。由图 可见,所有核磁信号峰与所设计的生物基非异氰酸酯聚氨酯的化学结构保持 一致。

[0085]

实施例3

[0086]

1)将丁二醇引发得到的羟基封端的聚(ε-己内酯)(x=5,y=5)、环氧 氯丙烷和十六烷基三甲基氯化铵按照摩尔比1.0:100.0:0.10加入反应器中, 反应温度为120℃,反应

时间为3小时,反应物过滤,滤液用水洗涤、干燥、 减压蒸馏,得到聚(ε-己内酯)二缩水甘油醚中间体;

[0087]

2)将聚(ε-己内酯)二缩水甘油醚中间体和溴化钾按照摩尔比1.0:0.10 加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中二氧化碳 压力设置为3.0mpa,反应温度为150℃,反应时间为3小时,滤液用水洗 涤除去催化剂,经干燥后得到聚(ε-己内酯)二环碳酸酯中间体;

[0088]

3)将聚(ε-己内酯)二环碳酸酯中间体和异佛尔酮二胺按照摩尔比1.0: 1.1混合均匀,真空脱泡后倒入模具中,反应温度为150℃,反应时间为4 小时,得到生物基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨酯的拉 伸强度为2.8mpa,样品破碎后经过在150℃、5mpa热压2h后重新成型, 重新成型的生物基非异氰酸酯聚氨酯的拉伸强度为2.7mpa。

[0089]

图3是实施例3制备的生物基非异氰酸酯聚氨酯的核磁共振氢谱。由图 可见,所有核磁信号峰与所设计的生物基非异氰酸酯聚氨酯的化学结构保持 一致。

[0090]

实施例4

[0091]

1)将二甘醇引发得到的羟基封端的聚呋喃二甲酸丁二醇酯(x=10, y=10)、环氧氯丙烷和十六烷基三甲基氯化铵按照摩尔比1.0:50.0:0.10加 入反应器中,反应温度为150℃,反应时间为3小时,反应物过滤,滤液用 水洗涤、干燥、减压蒸馏,得到聚呋喃二甲酸丁二醇酯二缩水甘油醚中间体;

[0092]

2)将聚呋喃二甲酸丁二醇酯二缩水甘油醚中间体和碘化钠按照摩尔比 1.0:0.10加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中 二氧化碳压力设置为5.0mpa,反应温度为120℃,反应时间为6小时,滤 液用水洗涤除去催化剂,经干燥后得到聚呋喃二甲酸丁二醇酯二环碳酸酯中 间体;

[0093]

3)将聚呋喃二甲酸丁二醇酯二环碳酸酯中间体和戊二胺按照摩尔比 1.0:0.95混合均匀,真空脱泡后倒入模具中,反应温度为120℃,反应时间 为10小时,得到生物基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨 酯的拉伸强度为3.6mpa,样品破碎后经过在150℃、5mpa热压2h后重新 成型,重新成型的生物基非异氰酸酯聚氨酯的拉伸强度为3.4mpa。

[0094]

实施例5

[0095]

1)将丁二醇引发得到的羟基封端的聚乳酸(x=15,y=15)、环氧氯丙烷 和四丁基溴化铵按照摩尔比1.0:20.0:0.02加入反应器中,反应温度为120℃, 反应时间为6小时,反应物过滤,滤液用水洗涤、干燥、减压蒸馏,得到聚 乳酸二缩水甘油醚中间体;

[0096]

2)将聚乳酸二缩水甘油醚中间体和四丁基溴化铵按照摩尔比1.0:0.05 加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中二氧化碳 压力设置为1.0mpa,反应温度为120℃,反应时间为6小时,滤液用水洗 涤除去催化剂,经干燥后得到聚乳酸二环碳酸酯中间体;

[0097]

3)将聚乳酸二环碳酸酯中间体和二乙烯三胺按照摩尔比1.0:0.90混合 均匀,真空脱泡后倒入模具中,反应温度为80℃,反应时间为24小时,得 到生物基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨酯的拉伸强度为 2.6mpa,样品破碎后经过在150℃、5mpa热压2h后重新成型,重新成型 的生物基非异氰酸酯聚氨酯的拉伸强度为2.3mpa。

[0098]

实施例6

[0099]

1)将丁二醇引发得到的羟基封端的聚乳酸(x=30,y=30)、环氧氯丙烷 和四丁基氯化铵按照摩尔比1.0:50.0:0.05加入反应器中,反应温度为120℃, 反应时间为6小时,反应物过滤,滤液用水洗涤、干燥、减压蒸馏,得到聚 乳酸二缩水甘油醚中间体;

[0100]

2)将聚乳酸二缩水甘油醚中间体和四丁基溴化铵按照摩尔比1.0:0.05 加入反应器中,通入二氧化碳,与空气置换3次,然后将反应器中二氧化碳 压力设置为1.0mpa,反应温度为80℃,反应时间为12小时,滤液用水洗 涤除去催化剂,经干燥后得到聚乳酸二环碳酸酯中间体;

[0101]

3)将聚乳酸二环碳酸酯中间体和异佛尔酮二胺按照摩尔比1.0:0.90混 合均匀,真空脱泡后倒入模具中,反应温度为60℃,反应时间为48小时, 得到生物基非异氰酸酯聚氨酯。得到的生物基非异氰酸酯聚氨酯的拉伸强度 为4.5mpa,样品破碎后经过在150℃、5mpa热压2h后重新成型,重新成 型的生物基非异氰酸酯聚氨酯的拉伸强度为4.3mpa。

[0102]

由以上实施例可知,本发明提供了一种生物基非异氰酸酯聚氨酯及其制 备方法。本发明得到的生物基非异氰酸酯聚氨酯的拉伸强度可达到 2.6~4.5mpa,将其破碎后经过在150℃、5mpa热压2h后重新成型,重新成 型的生物基非异氰酸酯聚氨酯的拉伸强度也可达到2.3~4.3mpa。

[0103]

将实施例1~6得到的生物基非异氰酸酯聚氨酯分别置于高压反应釜内, 同时加入乙醇作为溶剂,在150℃、0.3mpa条件下反应4h后可实现样品降 解,蒸发除去乙醇溶剂后,在150℃、5mpa热压2h后重新成型,得到的各 生物基非异氰酸酯聚氨酯的拉伸性能均可恢复90%以上。

[0104]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普 通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润 饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1