一种新能源汽车用内增短纤维的云母复合材料及制备工艺的制作方法

1.本技术涉及云母复合材料的领域,更具体地说,它涉及一种新能源汽车用内增短纤维的云母复合材料及制备工艺。

背景技术:

2.绝缘材料是电工器材中使带电体与其他部分隔离的材料,是电工产品能够长期安全运行的重要保证,也是直接影响电工产品技术指标先进程度的关键材料。云母是一种特殊片状硅酸盐矿物,它的晶体结构是由两层硅氧四面体夹着一层铝氧八面体组成的层片状结构,该结构决定了其在垂直于解理面具有极高的电绝缘性,同时,还具有较好的可剥分性、化学稳定性、还原性以及在高温状态下能保持上述优良物理化学性能的特点,是电气绝缘材料不可或缺的“工业味精”。

3.目前,绝缘材料可用于新能源汽车的电池保护,制作电池保护绝缘材料时,在制备绝缘云母板时,首先用云母粉制备云母浆料,使云母浆料放倒入放置有滤纸的漏斗中,经过真空抽滤和干燥后形成云母纸。接着将有机硅树脂涂覆于云母纸的表面,使云母纸叠合到一定的厚度后,将叠合后的云母板压制、高温烘干,从而制成云母板。

4.针对上述中的相关技术,申请人认为在云母纸制作的过程中,难以使云母纸粘贴处各点的电气强度保持一致,会使绝缘云母板的电气强度降低,容易发生电击穿,无法对电池形成有效保护。

技术实现要素:

5.为解决相关技术问题中存在的云母板电气强度低的问题,本技术提供了一种新能源汽车用内增短纤维的云母复合材料及制备工艺。

6.第一方面,本技术提供的一种新能源汽车用内增短纤维的云母复合材料,采用如下的技术方案:一种新能源汽车用内增短纤维的云母复合材料,包括以下重量份的原料制备而成:18-26份改性云母粉、6-12份胶粘剂、2-8份改性陶瓷粉、3-5份改性芳纶纤维,所述改性云母粉的表面形成有凹凸,所述改性陶瓷粉和所述改性芳纶纤维的表面均形成有凹陷。

7.通过采用上述技术方案,在云母表面形成凹凸表征结构,保证云母具有较大的比表面积和粗糙的表面基体,云母易于和改性芳纶纤维和改性陶瓷粉形成机械啮合,提高了云母与改性陶瓷粉和改性芳纶纤维的相容性;同时,加入的改性芳纶纤维,提高了云母复合材料的弯曲强度,加入的改性陶瓷粉,提高了云母复合材料的耐高温性能和电气强度,因此,本技术具有云母与补强材料的相容性好、机械强度高、电气强度高的效果。

8.优选的,所述改性芳纶纤维包括以下重量份原料制备而成:6-10份芳纶纤维、1-2份氢氧化钠、0.3-0.8份的聚氧化乙烯、0.2-0.4份的十二烷基苯磺酸钠;其中芳纶纤维的长度为3-10mm;所述改性芳纶纤维由以下方法制备而成:将芳纶纤维置入氢氧化钠溶液中,加入十二烷基苯磺酸钠和聚氧化乙烯,搅拌均匀,反应20-30min后取出,烘干。

9.通过采用上述技术方案,由于芳纶纤维表面结晶度高,云母表面致密、光滑、惰性较强、芳纶纤维与云母材料的界面结合性能较差,导致复合材料的强度较低,通过氢氧化钠对芳纶纤维表面进行蚀刻,形成表面凹陷结构,增大芳纶纤维的比表面积,使芳纶纤维的表面粗糙化,提高芳纶纤维与云母材料的相容性,降低芳纶纤维在裂纹的作用下芳纶纤维与基体之间的界面脱离的可能性。

10.优选的,所述改性云母粉包括以下重量份原料制备而成:1-3份三羟甲基氨基甲烷盐酸盐、0.2-0.6份氢氧化钠、0.5-2份盐酸多巴胺、22-25份云母粉;所述云母粉包括粒径为250-550um的粗粒级云母和粒径为74-150um的细粒级云母,其中,粗粒径云母和细粒级云母的重量比为1:3。

11.通过采用上述技术方案,使用三羟甲基氨基甲烷盐酸盐、氢氧化钠、盐酸多巴胺配置多巴胺的碱性溶液,多巴胺在碱性溶液中通过自聚合不断沉积在云母表面,从而在云母表面形成凹凸不平的结构,增大云母表面的比表面积;同时,通过以粗粒级云母为骨架结构,细粒级云母进行填充,实现云母复合材料密度最大化,进而实现合理的粒度级配,通过细粒级云母的填充,有效的降低了胶粘剂的含量,使云母复合材料获得更高的机械强度和电气强度。

12.优选的,制备所述改性云母粉,包括以下步骤:b1、去离子水冲洗云母粉,烘干,将云母粉研磨成粗粒级云母和细粒级云母;b2、用氢氧化钠和三羟甲基氨基甲烷盐酸盐配置ph为8.5的三羟甲基氨基甲烷盐酸盐缓冲溶液,加入盐酸多巴胺,配置为多巴胺溶液,将粗粒级云母和细粒级云母加入多巴胺溶液内,搅拌6-7h,取出改性云母,烘干。

13.通过采用上述技术方案,由于多巴胺是在碱性溶液中通过自聚合不断的沉积在云母表面,在云母表面形成凸起的形貌,因此,首先调节ph为8.5的三羟甲基氨基甲烷盐酸盐缓冲溶液,在加入盐酸多巴胺,易于使多巴胺在云母表面自聚合,沉积于云母的表面,从而改善了云母的表征结构,进而经过多巴胺溶液改性后的云母粉与芳纶纤维的相容性好,实现了提高整体力学性能的目的。

14.优选的,所述改性陶瓷粉包括以下重量份原料制备而成:2-4份叔丁醇、1-2份丙烯酰胺、2-4份亚甲基双丙烯酰胺、0.5-1份过硫酸铵、0.2-0.8份四甲基乙二胺、7-16份陶瓷粉。

15.通过采用上述技术方案,丙烯酰胺、亚甲基双丙烯酰胺在过硫酸铵和四甲基乙二胺的作用下会发生聚合反应,从而固化成型,在固化的过程中,叔丁醇会挥发,从而在陶瓷材料内引入空气相,赋予陶瓷材料以凹陷结构,使得到的凹陷结构陶瓷材料比致密陶瓷材料具有更加低的密度,更高的比表面积,更低的热导率,形成的凹陷空腔结构,提高了改性陶瓷粉的隔热性能,同时改性云母、改性芳纶纤维均可与改性陶瓷粉的凹陷处结合,减少胶粘剂的用量。

16.优选的,所述制备改性陶瓷粉,包括以下步骤:c1、将叔丁醇加热为液体后与丙烯酰胺、亚甲基双丙烯酰胺混合均匀,制备混合液a;c2、将陶瓷粉加入混合液a中混合均匀;c3、将过硫酸铵和四甲基乙二胺加入步骤c2的混合液内,再次搅拌均匀,搅拌均匀

后倒入模具内;c4、将模具加热至50-60℃,加热13-15h,脱模取出,加热至450-550℃,加热2-3h,取出后加热至700-800℃,保温2-5min,冷却后取出;c5、将步骤c4中的改性陶瓷块粉碎至150-200目。

17.通过采用上述技术方案,50-60℃时,加热13-15h,陶瓷粉浆料中的丙烯酰胺、亚甲基双丙烯酰胺在过硫酸铵和四甲基乙二胺的作用下发生聚合反应,从而固化成型,取出后在450-550℃,加热2-3h,使叔丁醇挥发,通过此方法进行烧结,便于去除制备的改性陶瓷粉中的杂质,形成微孔结构,提升改性陶瓷粉的质量,进而保证所制备的云母复合材料的质量。

18.优选的,所述胶粘剂包括混合液b、甲醚化氨基树脂、过氧化二苯甲酰,所述混合液b包括以下重量份原料制备而成:8-10份有机硅环氧树脂、5-8份聚乙二醇、0.6-2份苯酐、0.8-3份顺丁烯二酸酐、0.1-0.6份二甲基乙醇胺、0.5-0.9份二乙二醇丁醚。

19.通过采用上述技术方案,通过采用聚乙二醇、苯酐和顺丁烯二酸酐复合有机硅环氧树脂,且聚乙二醇具有良好的亲水性,在氢离子的作用下能够亲核加成到环氧树脂主链上,苯酐和顺丁烯二酸酐在醇解作用下与环氧基团、羟基基团反应,引入羧基基团,同时,实现环氧树脂水基化改性,提高胶粘剂与改性云母粉、改性陶瓷粉、改性芳纶纤维的相容性,在保证相同粘结效果下,减少胶粘剂的用量,提高云母材料的电气强度,同时,加入的改性云母粉,提高了胶粘剂的耐热效果。

20.优选的,制备所述混合液b,包括以下步骤:d1、向有机硅环氧树脂中加入质量占比1/3-3/5的聚乙二醇、1/6-1/5的苯酐、1/6-1/5的顺丁烯二酸酐、二乙二醇丁醚、搅拌均匀,升高温度至180-210℃,反应时间为2-3h;d2、向步骤d1中加入余量的聚乙二醇、余量的苯酐和余量的顺丁烯二酸酐,搅拌均匀,控制反应温度为140-160℃,测酸值为50mgkoh/g后加入二甲基乙醇胺,调节ph为7-8.5,搅拌,制得混合液b。

21.通过采用上述技术方案,通过采用分布投料的方式,聚乙二醇在反应初期的含量较高,能够与较多的环氧基反应,形成了环氧树脂-聚乙二醇嵌段大分子,继续反应一段时间后,顺丁烯二酸酐和苯酐的含量较高,多与环氧主链的仲羟基反应,抑制顺丁烯酸酐、苯酐和聚乙二醇的酯化反应,同时也抑制了顺丁烯酸酐、苯酐和环氧基酯化反应,使反应顺利进行,有效的降低了反应过程中副产物的生成,提高了胶粘剂的亲水性能,易于使改性芳纶纤维、改性云母粉、改性陶瓷粉和胶粘剂混合,提高分散效果。

22.第二方面,本技术提供一种新能源汽车用内增短纤维的云母复合材料的制备工艺,包括以下步骤:s1、原料的准备:改性云母粉、改性陶瓷粉、改性芳纶纤维;s2、加入羟丙基甲基纤维素溶液、聚丙烯酰胺溶液,接着加入改性云母粉、改性陶瓷粉、改性芳纶纤维,加热,搅拌均匀,制备云母浆料;s3、在步骤s2中的云母浆料中加入过氧化二苯甲酰搅拌分散均匀;s4、在步骤s3中加入混合液b,甲醚化氨基树脂,搅拌均匀;s5、模压成型,模具升温至40-80℃,加热4-6h,加热至150-170℃,加热1-2h,将云母坯体取出,加热至200-230℃,加热1-2min后取出,待冷却后制备成型。

23.通过采用上述技术方案,首先加入过氧化二苯甲酰引发聚合反应,接着加入甲醚化氨基树脂后逐步加热,解决了排气问题,实现了不同粒级的云母的利用,提高了资源利用率,降低了voc排放,改善了环境污染。

24.优选的,所述步骤s5中的所述立体模具包括上模具和下模具,所述上模具固定连接有气缸,所述上模具和所述下模具之间开设有模具槽,所述模具槽与云母坯体以1∶1还形效果制作,所述上模具的上表面开设有供云母浆料送入的浆料孔,所述浆料孔与所述模具槽连通。

25.通过采用上述技术方案,操作者可通过浆料孔将云母浆料注入模具槽内,接着通过对模具进行加热,从而将云母复合材料制备成型,最后通过移动气缸的活塞杆,从而将成型的模具取出。

26.综上所述,本技术具有以下有益效果:1、通过多巴胺溶液对云母进行改性,使多巴胺在碱性溶液中自聚合沉积在云母表面,提高了云母材料与芳纶纤维、陶瓷粉的相容性,进一步的提高了云母复合材料的结构强度的同时,减少胶粘剂用量,也获得较高的结构强度;同时,由于减少了胶粘剂的用量,使得云母复合材料的电气强度提高;2、通过在高温烧制陶瓷时引入叔丁醇,在烧制陶瓷的过程中使陶瓷表面形成凹陷,提高云母复合材料的隔热性能;同时,由于改性芳纶纤维、改性云母粉、改性陶瓷粉表面形成有凹陷,易于相互形成机械啮合,提高了云母复合材料的相容性,进而提高了整体的力学性能和结构强度;3、通过使改性陶瓷粉、改性芳纶纤维、改性云母粉和胶粘剂混合均匀后制备基材原浆,注入立体模具中一体压制成型,具有一体化程度高,云母复合材料各处的结构强度和电气强度一致性高,电气强度和结构强度高的优点。

具体实施方式

27.原料试剂cas号三羟甲基氨基甲烷盐酸盐1185-53-1盐酸多巴胺62-31-7苯酐85-44-9顺丁烯二酸酐108-31-6二甲基乙醇胺108-01-0二乙二醇丁醚112-34-5过氧化二苯甲酰94-36-0叔丁醇75-65-0丙烯酰胺79-06-1亚甲基双丙烯酰胺110-26-9过硫酸铵7727-54-0四甲基乙二胺110-18-9聚氧化乙烯68441-17-8

十二烷基苯磺酸钠25155-30-0甲醚化氨基树脂可选用济南华特化工有限公司的水性甲醚化氨基树脂717;有机硅环氧树脂可选用日本信越有机硅环氧树脂es1001n;芳纶纤维可采用芳纶1414短纤维,选取的长度为3-5mm;制备例1,制备改性云母粉,改性云母粉由以下重量份原料制备而成:0.60kg粗粒级云母、1.80kg细粒级云母、0.2kg三羟甲基氨基甲烷盐酸盐、0.04kg氢氧化钠、0.1kg盐酸多巴胺。

28.制备改性云母粉包括以下步骤:b1、去离子水冲洗云母粉,烘干,使用球磨机将云母粉研磨成250-550um的粗粒级云母和74-150um的细粒级云母;b2、用0.04kg氢氧化钠和0.2kg三羟甲基氨基甲烷盐酸盐配置ph为8.5的三羟甲基氨基甲烷盐酸盐缓冲溶液,加入0.1kg盐酸多巴胺,配置为多巴胺溶液,将0.60kg粗粒级云母和1.80kg细粒级云母倒入多巴胺溶液内,高速搅拌机搅拌7h,制备改性云母,将制备的改性云母取出,烘干。

29.制备例2,制备未改性云母粉,制备例2与制备例1的不同之处在于:去离子水冲洗云母粉,烘干,使用球磨机将云母粉研磨成250-550um的粗粒级云母和74-150um的细粒级云母,选取粗粒级云母0.60kg,细粒级云母1.80kg。

30.制备例3,制备改性芳纶纤维,改性芳纶纤维由以下重量份原料制备而成:0.8kg芳纶纤维、0.2kg氢氧化钠、0.05kg聚氧化乙烯、0.03kg十二烷基苯磺酸钠。

31.制备改性芳纶包括以下步骤:将0.8kg芳纶纤维剪切至3-5mm,将0.8kg芳纶纤维置入0.2kg氢氧化钠溶液中,加入0.03kg十二烷基苯磺酸钠和0.05kg聚氧化乙烯,用搅拌机搅拌均匀,搅拌转速100r/min,反应30min后取出,烘干。

32.制备例4,制备未改性芳纶纤维,选取0.8kg原料芳纶纤维,将原料芳纶纤维剪切至3-5mm。

33.制备例5,制备改性陶瓷粉,改性陶瓷粉由以下重量份原料制备而成:0.2kg叔丁醇、0.1kg丙烯酰胺、0.2kg亚甲基双丙烯酰胺、0.05kg过硫酸铵、0.04kg四甲基乙二胺、1kg陶瓷粉。

34.制备改性陶瓷粉包括以下步骤:c1、将0.2kg叔丁醇水浴加热,使叔丁醇为液体状态、将0.2kg叔丁醇、0.1kg丙烯酰胺、0.2kg亚甲基双丙烯酰胺混合均匀,制备混合液a;c2、将1kg陶瓷粉加入混合液a中混合均匀;c3、将0.05kg过硫酸铵和0.04kg四甲基乙二胺加入步骤c2中的混合液内,再次搅拌均匀,搅拌均匀后倒入模具内;c4、将模具加热至60℃,加热15h后脱模取出,加热至500℃,加热3h,取出后加热至750℃,保温3min,冷却至室温后取出;c5、将步骤c4中2取出的改性陶瓷坯粉碎至150-200目。

35.制备例6,制备未改性陶瓷粉,选取原料陶瓷粉1kg,将其粉碎至150-200目。

36.制备例7,制备胶粘剂,胶粘剂包括混合液b、甲醚化氨基树脂、过氧化二苯甲酰,混合液b由以下重量份的原料制备而成:

0.09kg有机硅环氧树脂、0.06kg聚乙二醇、0.01kg苯酐、0.02kg顺丁烯二酸酐、0.002kg二甲基乙醇酐、0.008kg二乙二醇丁醚。

37.制备混合液b包括以下步骤:d1、向0.09kg有机硅环氧树脂中加入0.02kg聚乙二醇、0.0017kg的苯酐、0.0034kg的顺丁烯二酸酐、0.008kg的二乙二醇丁醚、搅拌均匀,升高温度至200℃,反应时间为2.5h;d2、向步骤d1中加入余量的聚乙二醇、余量的苯酐和余量的顺丁烯二酸酐,搅拌均匀,控制反应温度为150℃,测酸值为50mg/kohg后加入二甲基乙醇胺,调节ph为7,搅拌,制得混合液b。

38.制备例8,制备例8与制备例7的不同之处在于:将聚乙二醇、苯酐、顺丁烯二酸酐一次性加入。

实施例

39.实施例1,云母复合材料由以下重量份原料制备而成:0.18kg制备例1制备的改性云母粉、制备例5制备的0.02kg改性陶瓷粉、制备例3制备的0.03kg改性芳纶纤维、制备例7制备的0.09kg胶粘剂,其中,包括0.082kg混合液b、0.004kg过氧化二苯甲酰、0.004kg甲醚化氨基树脂。

40.一种新能源汽车用内增短纤维的云母复合材料制备工艺,包括以下步骤:s1、原料的准备:0.18kg改性云母粉,0.02kg改性陶瓷粉、0.03kg改性芳纶纤维;s2、在烧杯中加入0.01kg羟丙基甲基纤维素溶液和0.02kg聚丙烯酰胺溶液,接着加入0.18kg改性云母粉、0.02kg改性陶瓷粉、0.03kg改性芳纶纤维,升高温度至80℃,高速搅拌机搅拌20min,搅拌转速100r/min,制备云母浆料;s3、在步骤s2中的云母浆料中加入0.004kg过氧化二苯甲酰,高速搅拌机搅拌20min,搅拌转速100r/min,使其分散均匀;s4、在步骤s3中加入0.082kg混合液b和0.004kg甲醚化氨基树脂,高速搅拌机搅拌20min,搅拌转速100r/min,使其分散均匀;s5、将搅拌后的浆料注入立体模具内,模具升温至60℃,加热5h,加热至160℃,加热1.5h,将云母坯体取出,加热至210℃,加热2min后取出,待冷却后制备成型;步骤s5中的立体模具包括上模具和下模具,上模具固定连接有气缸,上模具和下模具之间开设有模具槽,模具槽与云母坯体以1∶1还形效果制作,上模具的上表面开设有供云母浆料送入的浆料孔,浆料孔与模具槽连通;s6、将云母浆料通过浆料孔注入模具槽内,使气缸的活塞杆向下移动,从而使上模具向下挤压下模具,将多余的浆料挤出,对模具进行加热,使云母复合材料成型,接着使上模具向上移动,从而将模具槽内的云母复合材料取出,对云母复合材料进行加热,去除云母材料中的杂质,从而使云母复合材料成型。

41.实施例2,实施例2与实施例1的不同之处在于:步骤s1中改性云母为0.22kg。

42.实施例3,实施例3与实施例2的不同之处在于:步骤s1中改性云母为0.24kg。

43.实施例4,实施例4与实施例2的不同之处在于:步骤s1、步骤s2中的改性陶瓷粉为0.05kg。

44.实施例5,实施例5与实施例2的不同之处在于:步骤s1、步骤s2中的改性陶瓷粉为

0.08kg。

45.实施例6,实施例6与实施例4的不同之处在于:步骤s1、步骤s2中的改性芳纶纤维为0.04kg。

46.实施例7,实施例7与实施例4的不同之处在于:步骤s1、步骤s2中的改性芳纶纤维为0.05kg。

47.实施例8,实施例8与实施例6的不同之处在于:选用的制备例7制备的胶粘剂为0.06kg,其中,包括0.055kg混合液b、0.0025kg过氧化二苯甲酰、0.0025kg甲醚化氨基树脂。

48.实施例9,实施例9与实施例6的不同之处在于:选用的制备例7制备的胶粘剂为0.12kg,其中,包括0.11kg混合液b、0.005kg过氧化二苯甲酰、0.005kg甲醚化氨基树脂。

49.表1是实施例1-9物料配比 云母粉陶瓷粉芳纶纤维混合液b甲醚化氨基树脂过氧化二苯甲酰实施例10.18kg0.02kg0.03kg0.082kg0.004kg0.004kg实施例20.22kg0.02kg0.03kg0.082kg0.004kg0.004kg实施例30.24kg0.02kg0.03kg0.082kg0.004kg0.004kg实施例40.22kg0.05kg0.03kg0.082kg0.004kg0.004kg实施例50.22kg0.08kg0.03kg0.082kg0.004kg0.004kg实施例60.22kg0.05kg0.04kg0.082kg0.004kg0.004kg实施例70.22kg0.05kg0.05kg0.082kg0.004kg0.004kg实施例80.22kg0.05kg0.04kg0.055kg0.0025kg0.0025kg实施例90.22kg0.05kg0.04kg0.11kg0.005kg0.005kg

对比例对比例1,对比例1与实施例1的不同之处在于:步骤s1、步骤s2中改性云母粉质量为0.15kg。

50.对比例2,对比例2与实施例1的不同之处在于:步骤s1、步骤s2中改性云母粉质量为0.29kg。

51.对比例3,对比例3与实施例1的不同之处在于:步骤s1、步骤s2中选用的制备例2制备的未改性云母0.18kg。

52.对比例4,对比例4与实施例1的不同之处在于:步骤s1、步骤s2中选用的改性陶瓷粉为0.005kg。

53.对比例5,对比例5与实施例1的不同之处在于:步骤s1、步骤s2中选用的改性陶瓷粉为0.1kg。

54.对比例6,对比例6与实施例1的不同之处在于:步骤s1、步骤s2中选用的是制备例6制备的未改性陶瓷粉0.02kg。

55.对比例7,对比例7与实施例1的不同之处在于:步骤s1、步骤s2中选用的改性芳纶纤维为0.01kg。

56.对比例8,对比例8与实施例1的不同之处在于:步骤s1、步骤s2中选用的改性芳纶纤维为0.07kg。

57.对比例9,对比例9与实施例1的不同之处在于:步骤s1、步骤s2中选用的是制备例4制备的未改性的芳纶纤维0.03kg。

58.对比例10,对比例10与实施例9的不同之处在于:步骤s1、步骤s2中选用的制备例7制备的0.04kg胶粘剂,其中,包括0.036kg混合液b、0.0018kg过氧化二苯甲酰、0.0018kg甲醚化氨基树脂。

59.对比例11,对比例11与实施例9的不同之处在于:步骤s1、步骤s2中选用的制备例7制备的0.14kg胶粘剂,其中,包括0.128kg混合液b、0.0063kg过氧化二苯甲酰、0.0063kg甲醚化氨基树脂。

60.对比例12,对比例12与实施例1的不同之处在于:选用的胶粘剂为制备例8制备的胶粘剂,胶粘剂为0.09kg,其中,包括0.082kg混合液b、0.004kg过氧化二苯甲酰、0.004kg甲醚化氨基树脂。

61.对比例13:一种新能源汽车用内增短纤维的云母复合材料制备工艺,包括以下步骤:s1、原料的选取:选取0.18kg改性云母粉、0.02kg改性陶瓷粉、0.03kg改性芳纶纤维、0.09kg有机硅树脂胶黏剂;改性云母粉选用制备例1中制备的改性云母粉;改性芳纶纤维,可选用制备例3制备的改性芳纶纤维,改性陶瓷粉可选用制备例5中制备的改性陶瓷粉。

62.s2、在烧杯中加入改性云母粉、改性陶瓷粉、改性芳纶纤维,接着加入0.01kg羟丙基甲基纤维素和0.02kg聚丙烯酰胺,加入去离子水,升高温度至80℃,高速搅拌机搅拌20min,搅拌转速100r/min,制备云母浆料;s3:将步骤s2中的云母浆料混合疏解2000转后立刻加入纸页成型器中,快速上下搅动,放水,成型,经过105℃干燥器进行干燥,干燥时间为30min,制备云母纸;在云母纸的表面涂布有机硅树脂胶黏剂,使相邻的云母纸粘接,热压,控制温度为130℃,反应时间30min,制备复合云母板。

63.s5:制备不同尺寸的复合云母板,在复合云母板的边沿处涂覆有机硅树脂胶黏剂,使云母复合板相互粘接,最后以1:1的比例制得与实施例1结构相同的异形云母复合板。

64.表2是对比例1-13的物料配比 云母粉陶瓷粉芳纶纤维混合液b甲醚化氨基树脂过氧化二苯甲酰对比例10.15kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例20.29kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例30.18kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例40.18kg0.005kg0.03kg0.082kg0.004kg0.004kg对比例50.18kg0.1kg0.03kg0.082kg0.004kg0.004kg对比例60.18kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例70.18kg0.02kg0.01kg0.082kg0.004kg0.004kg对比例80.18kg0.02kg0.07kg0.082kg0.004kg0.004kg对比例90.18kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例100.22kg0.05kg0.04kg0.036kg0.0018kg0.0018kg对比例110.22kg0.05kg0.04kg0.128kg0.0063kg0.0063kg对比例120.18kg0.02kg0.03kg0.082kg0.004kg0.004kg对比例130.18kg0.02kg0.03kg0.082kg0.004kg0.004kg

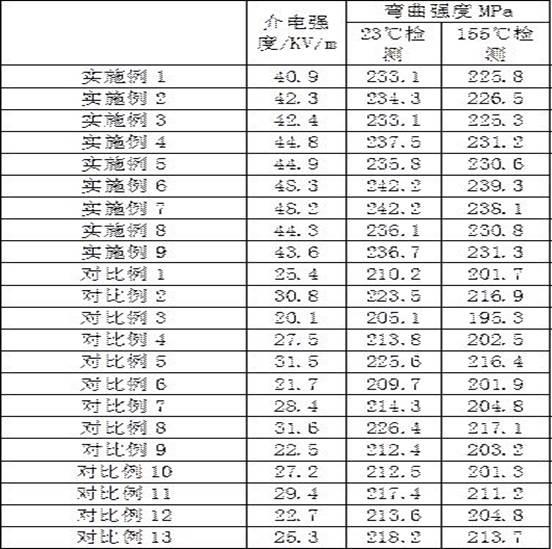

性能检测试验电气强度

试验按照国标gb/t1408.1-2006《绝缘材料电气强度试验方法第1部分:工频下试验》进行,厚度为0.4mm,采用φ25mm/φ75mm圆柱电极系统,快速升压方式(升压速度为1.0kv/s)进行检测,在23℃的25#变压器油中进行,试验次数为5次,可在同一试样上进行。

65.弯曲强度按照国标gb/t9341-2008《塑料弯曲性能的测定》,测量云母复合材料的弯曲强度时,沿着与样品一个边缘相平行及垂直的方各取五个试样,每个试样的长度不小于被测试样厚度的20倍,试样的长度为80mm,试样的宽度为10mm,试样的厚度为4mm,试验跨距16mm,试验速度50mm/min,压头半径5mm,在23℃和155℃下测量该性能,弯曲强度取五次测量的中值。

66.检测方法/试验方法表3是实施例1-9、对比例1-13性能测试数据结合实施例1-3、对比例1-3并结合表3可以看出:随着改性云母粉的份数增多,云母板的电气强度逐渐增高,而当改性云母粉增加至22份后,再次增加改性云母粉的含量,电气强度的变化量较小,且弯曲强度有所下将,因此,改性云母粉最佳为22份。改性云母的含量在18-26之间时适中,当采用未改性云母粉时,胶粘剂体系中的结合力较差,电气强度和弯曲强度较差。

67.同理,结合实施例2、4、5、对比例4-6并结合表3可以看出,改性陶瓷粉为5份时最佳;结合实施例4、6、7、对比例7-9并结合表3可以看出,改性芳纶纤维用4份最佳。

68.结合实施例1、对比例12并结合表3可以看出,苯酐、顺丁烯酸酐和苯酐分批加料的方式明显优于一次投料的方式。采用一次投料的方式,会使前期的酸酐含量升高,发生醇解反应,使反应的副产物增多,反应难以控制,从而使胶粘剂的改性效果变差。而通过分量投料的方式,在反应的初期,聚乙二醇含量高,可与较多的环氧基反应,后期的酸酐含量高时,可与环氧主链的仲羟基反应,从而抑制酸酐与聚乙二醇的酯化反应和酸酐与环氧基酯化反应,使反应可以顺利进行,使胶粘剂得以顺利改性,从而提高胶粘剂的亲水性和热稳定性。

69.结合实施例1-9、对比例1-11并结合表3可以看出:通过对云母粉、芳纶纤维、陶瓷粉、胶粘剂进行改性,相较于未进行任何改性的云母粉、芳纶纤维、陶瓷粉、胶粘剂,会使云母复合板的电气强度显著提高。主要是由于对云母粉、芳纶纤维、陶瓷粉改性,对表面光滑的云母、芳纶纤维、陶瓷赋予凹陷结构,从而形成类似机械啮合的结构,提高了比表面积的同时,增加了相容性,进而提高了结构强度。

70.结合实施例1、对比例13并结合表3可以看出,当云母复合板由云母纸叠压成型时,其胶含量高于一体成型的云母复合板,而弯曲强度、介电强度均低于一体成型的云母复合板。主要原因是一体成型的云母复合板,与电气工件结构贴合度高,云母复合板各个点的电气绝缘强度保持一致,不会有缝隙出现,同时,由于胶含量少,使云母、陶瓷材料、芳纶纤维填充在彼此的缝隙处,提高了绝缘性能和结构强度。同时,采用一体成型的工艺便于制备异形云母板,制备过程不需要用胶粘剂进行拼接,制备工艺简单,易于成型。

71.综上所述,本技术最佳的实施例为实施例6,实施例6中改性云母粉为22份,改性陶瓷粉为5份、改性芳纶纤维为4份、一体化成型的云母复合材料,实施例6制备的异形云母复合材料的电气强度高,弯曲强度优异,可应用于电气设备异形工件领域,可起到较好的绝缘包覆效果。

72.本具体实施例仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1