一种无苯甲醇体系固化剂的制备方法及其应用与流程

1.本发明涉及环氧美缝剂技术领域,具体涉及一种无苯甲醇体系固化剂的制备方法及其应用。

背景技术:

2.最近几年,美缝剂得到重视并且迅速发展,如今已成为装饰装修领域的必备材料。装修时,地面或墙面上的装饰会留有缝隙,需要一些材料对缝隙进行填补修饰。从过去的白水泥,到后来的填缝剂,再到现在的美缝剂,产品不断升级换代,无论从美观、环保、耐用上都有很大的提升。现在的美缝剂具有抗菌、防霉、防水、不变黑、光泽度高、色泽种类多等优点,是近年来发展起来的高端填缝材料,广泛适用于马赛克、瓷砖、石材、玻璃砖等的缝隙美化,已经逐步取代白水泥。

3.中国专利申请cn201910179762.5公开了一种美缝剂用耐白化固化剂,该固化剂是由间苯二甲胺衍生物经苯甲醇、酚类促进剂、辅助胺类和预反应树脂改性而成,具体是将间苯二甲胺衍生物、苯甲醇、酚类促进剂、辅助胺按比例混合,搅拌均匀后缓慢滴加预反应树脂,待预反应树脂滴加完成后保温,反应完全后降至室温,得到所述耐白化固化剂。本发明耐白化固化剂采用间苯二甲胺衍生物经改性而成,具有优异的抗水性能。采用该耐白化固化剂制备的美缝剂在潮湿环境固化或经施工后可经受长期的室外雨水淋湿而不出现发白、泛黄等现象,显著提高美缝剂的应用效果。但是,在该固化剂制备过程中,苯甲醇的用量比例高达40%,酚类促进剂的用量比例高达15%,由该方案制备出的固化剂不仅存在着高voc的问题,还因酚类物质的使用导致产品耐黄变性能下降、毒性增加,同时还导致美缝剂产品出现体积收缩明显、粘结不牢固等问题。

4.中国专利申请cn201711267856.5公开了一种美缝剂用胺类环氧固化剂,该固化剂按照重量份包括:环氧丙烷改性二氨基二环己基甲烷15-30份,聚醚胺15-35份,环氧树脂15-35份,稀释剂15-35份。所述固化剂在室温条件下与a组分混合后可快速表干,实干后的样条可达到绕指柔和坚硬如瓷的效果,并且具备较高的耐候性能。但是,在该固化剂制备过程中,稀释剂种类优选为苯甲醇,其比例优选为20-30重量份,由该方案制备出的固化剂在后续产品应用中,仍存在着高voc的风险。

5.综上,目前市售的美缝剂产品普遍存在voc偏高的问题,难以完全满足人们对高环保产品的需求。出现上述问题的一个主要原因是固化剂原材料中存在持续挥发的物质,如苯甲醇和酚类等物质,这些物质是造成目前双组份环氧美缝剂voc含量过高,总挥发性有机物均在50g/l以上的主要原因,且挥发出的物质会对人体造成持久性伤害。此外,在固化剂领域,异佛尔酮二胺(ipda)作为制备环氧树脂固化剂的原材料,可应用于低色泽、低气味、高抗弯强度和优异耐化学性的环氧配方中,但因为较强的吸潮性而限制了其应用。再一方面,环氧改性的固化剂粘度较大,难以与触变剂混合作用,导致产品出现难以打胶的状况,对下游施工非常不便。因此,对于固化剂粘度的控制也是固化剂开发的重点之一。

6.因此,有必要开发一种无苯甲醇、低粘度体系的固化剂,并将此应用于目前环氧美

缝剂产品中。有鉴于此,本发明提供一种无苯甲醇体系固化剂的制备方法,即通过调整物料组分、配比,以及对特定制备工艺的优化,解决了异佛尔酮二胺易挥发、易吸潮等缺点;同时活性稀释剂的选择,扩大了稀释剂参与树脂接枝改性的范围,降低了有机物的可挥发性;此外,氢化环氧树脂分子中的环氧基团连接在侧链醚键的缩水甘油基上,该结构既保持了类双酚a型环氧树脂的反应活性,还显著降低了产品的粘度;同时,由于苯环转变为饱和六元环,氢化环氧树脂还克服了双键断裂的缺陷,显著提升了产品的稳定性。因此,通过该固化剂的合成,研制出一种低voc、性能优异、使用寿命长的美缝剂。

技术实现要素:

7.本发明的目的是提供一种无苯甲醇体系固化剂的制备方法及其应用。本专利摒弃传统的非活性稀释剂,优先选用活性稀释剂,使之参与固化剂的接枝改性反应,提高固化剂的分子量和沸点,进而降低固化剂的挥发性和毒性。同时,本专利通过组分、配比的优化和氢化环氧树脂添加方式的选择,大幅降低固化剂的粘度以便于产品应用,提升固化剂的反应活性,并显著提升产品的施工速度与性能。

8.为实现上述发明目的,本发明的技术方案如下:

9.一方面,本发明提供一种无苯甲醇体系固化剂,包括以下成分:端氨基聚醚,异佛尔酮二胺,1,3-环己二甲胺,活性稀释剂,氢化环氧树脂,促进剂。

10.优选地,按照重量份包括以下成分:端氨基聚醚15-25份,异佛尔酮二胺10-20份,1,3-环己二甲胺15-25份,活性稀释剂25-40份,氢化环氧树脂10-30份,促进剂5-10份。

11.进一步优选地,按照重量份包括以下成分:端氨基聚醚15份,异佛尔酮二胺10份,1,3-环己二甲胺15份,活性稀释剂27-37份,氢化环氧树脂15-25份,促进剂5份。

12.优选地,所述无苯甲醇体系固化剂还包括分散剂。

13.进一步优选地,所述分散剂和活性稀释剂的质量比为3-5:25-40,进一步优选为3:27-37。

14.优选地,所述端氨基聚醚选自亨斯曼d230、d220和t403中的至少一种。

15.优选地,所述异佛尔酮二胺选自赢创ipd。

16.优选地,所述1,3-环己二甲胺选自日本三菱。

17.优选地,所述活性稀释剂为c

12-c

14

烷基缩水甘油醚(age)、苯基缩水甘油醚、丁基缩水甘油醚中的至少一种。其一方面作为原材料,参与固化剂的进一步接枝改性反应,另一方面可用于调整固化剂的粘度。

18.优选地,所述氢化环氧树脂为日本艾迪科氢化环氧树脂4080e。

19.优选地,所述促进剂为水杨酸、对甲苯磺酸、k-54中的至少一种。

20.优选地,所述分散剂为聚羧酸铵盐和/或含有颜料亲和基团的高分子型嵌段共聚物。其可与活性稀释剂形成协同效应,对固化剂制备的接枝改性反应起到促进作用。

21.另一方面,本发明提供上述无苯甲醇体系固化剂的制备方法,包括以下步骤:

22.(1)将配方用量的端氨基聚醚、异佛尔酮二胺混合,加入第一部分氢化环氧树脂,反应;

23.(2)加入配方用量的1,3-环己二甲胺,混合均匀后,再加入第二部分氢化环氧树脂,反应;

24.(3)加入配方用量的活性稀释剂和分散剂,反应;加入配方用量的促进剂,搅拌、抽真空,得所述无苯甲醇体系固化剂。

25.优选地,所述第一部分氢化环氧树脂和异佛尔酮二胺的质量比为10-20:5-10,进一步优选为1:1。

26.优选地,所述第二部分氢化环氧树脂和1,3-环己二甲胺的质量比为15-25:5-20,进一步优选为1:1-3。

27.所述氢化环氧树脂分批次参与接枝反应,以便于控制不同胺体参与接枝反应的先后顺序。第一次添加适当比例的氢化环氧树脂,可降低异佛尔酮二胺的吸湿性与挥发性,第二次添加适当比例的氢化环氧树脂,可改善1,3-环己二甲胺的脆性。

28.优选地,步骤(1)中,加入第一部分氢化环氧树脂前后,体系的温度均应不高于70℃。

29.优选地,步骤(1)中,所述第一部分氢化环氧树脂采用滴加的方式进行。

30.优选地,步骤(1)、(2)、(3)中,所述反应的温度为70-80℃。

31.反应温度控制于70-80℃之间,温度过低,会延长环氧树脂的接枝改性时间和固化剂的接枝率,进而对固化剂活性产生影响;温度过高,影响固化剂色相,破坏固化剂“包覆结构”,同时还会导致美缝剂产品的抗黄变性能变差。

32.优选地,步骤(1)中,所述反应的时间为1-3h,进一步优选为2h。

33.作为本发明的一个具体实施方式,步骤(1)具体为:将配方用量的端氨基聚醚、异佛尔酮二胺混合,搅拌均匀后缓慢滴加第一部分氢化环氧树脂,控制反应温度不高于70℃,待氢化环氧树脂滴加完成后于70-80℃保温反应2小时。

34.优选地,步骤(2)中,加入配方用量的1,3-环己二甲胺后,还包括步骤:搅拌5-10min。

35.优选地,步骤(2)中,所述第二部分氢化环氧树脂采用滴加的方式进行。

36.优选地,步骤(2)中,所述反应的时间为0.5-2h,进一步优选为1h。

37.作为本发明的一个具体实施方式,步骤(2)具体为:一次性投入1,3-环己二甲胺,搅拌5-10min后,缓慢滴加第二部分氢化环氧树脂,待氢化环氧树脂滴加完成后,于70-80℃保温1小时。

38.优选地,步骤(3)中,所述活性稀释剂和分散剂采用滴加的方式进行。

39.优选地,步骤(3)中,所述反应的时间为1-3h,进一步优选为2h。

40.优选地,步骤(3)中,所述搅拌的时间为5-10min。

41.优选地,步骤(3)中,所述抽真空的条件为:在真空度-0.1mpa抽真空20-30min。

42.作为本发明的一个具体实施方式,步骤(3)具体为:缓慢滴加活性稀释剂和分散剂,待其滴加完成后于70-80℃保温2小时,一次性投入促进剂,搅拌5-10min,抽真空20-30min,真空度控制在-0.1mpa,降至室温,得到所述无苯甲醇体系固化剂。

43.最后,本发明提供上述无苯甲醇体系固化剂在制备美缝剂中的应用。

44.本发明的有益效果为:

45.(1)通过两步法加入氢化环氧树脂,并调节至特定比例,可降低异佛尔酮二胺的吸湿性与挥发性,改善1,3-环己二甲胺的脆性,弥补以上两种成分在固化剂应用中的缺陷,显著提高固化剂性能。

46.(2)选用活性稀释剂age,通过调配体系原材料配比与反应参数,使其参与固化剂的改性接枝反应。age、树脂、小分子胺体间还可形成强烈的氢键作用,提升固化剂产物的分子量;同时,树脂作为基体材料,依托age和聚羧酸铵盐为分散剂,与之形成协同作用,与未参与改性的小分子胺之间形成“包覆”结构,进而显著降低了胺体的挥发量。通过固化剂制备工艺的优化,降低了小分子胺体的吸湿性和挥发性,还增强了固化剂在美缝剂产品应用中的韧性。

47.(3)本专利摒弃传统的非活性稀释剂,优先选用活性稀释剂,使之参与固化剂的接枝改性反应,提高固化剂的分子量和沸点,进而降低固化剂的挥发性和毒性。同时,本专利通过合成工艺的优化和氢化环氧树脂的选择,不仅能大幅降低固化剂的粘度便于产品应用,还能提升固化剂的反应活性,显著提升了产品的施工速度与性能。

48.(4)将本发明的固化剂应用于双组分美缝剂中,可显著降低产品的voc,将产品的voc控制在10g/l以下,提升产品的环保性能,减少对人体的危害,同时极大提高了美缝剂产品的粘接强度,有效解决了现有产品体积收缩明显、粘结不牢固等问题。

具体实施方式

49.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐明本发明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中,若无特殊说明,所用的操作方法均为常规操作方法,所用设备均为常规设备,各个实施例所用设备材料均相同。本发明实施例中所使用的各种化学试剂如无特殊说明均通过常规商业途径获得。

50.本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

51.下述实施例中,

52.端氨基聚醚为亨斯曼d220;

53.异佛尔酮二胺为赢创ipd;

54.1,3-环己二甲胺为日本三菱;

55.k-54为赢创ancamine;

56.age购自绿色家园;

57.氢化环氧树脂为日本艾迪科氢化环氧树脂4080e;

58.聚羧酸铵盐购自日本诺普科sn5027。

59.实施例1-4

60.实施例1-4所用的原料种类和重量配方如下表所示:

61.表1.

62.重量份用量实施例1实施例2实施例3实施例4d220(端氨基聚醚)15151525异佛尔酮二胺101010201,3-环己二甲胺15151525

k-54(促进剂)55510age(活性稀释剂)273237404080e(氢化环氧树脂)25201530聚羧酸铵盐(分散剂)3335

63.实施例1-4均按照以下步骤制备:

64.(1)将配方用量的端氨基聚醚、异佛尔酮二胺混合,搅拌均匀后缓慢滴加10份氢化环氧树脂,控制反应温度不高于70℃,待氢化环氧树脂滴加完成后于70-80℃保温2小时;

65.(2)一次性投入配方用量的1,3-环己二甲胺,搅拌8min后,缓慢滴加剩余氢化环氧树脂,待氢化环氧树脂滴加完成后,于70-80℃保温1小时;

66.(3)缓慢滴加配方用量的活性稀释剂和分散剂,待滴加完成后于70-80℃保温2小时,然后一次性投入配方用量的促进剂,搅拌8min,抽真空25min,真空度控制在-0.1mpa,降至室温,得到所述无苯甲醇体系固化剂。

67.实施例5

68.与实施例1不同的是,将age替换为丁基缩水甘油醚,其余皆相同。

69.对比例1

70.与实施例1不同的是,步骤(1)加入15份氢化环氧树脂,步骤(2)加入10份氢化环氧树脂,其余皆相同。

71.对比例2

72.与实施例1不同的是,用128环氧树脂替换氢化环氧树脂,其余皆相同。

73.对比例3

74.与实施例1不同的是,用hmda替换异佛尔酮二胺,其余皆相同。

75.对比例4

76.与实施例1不同的是,不添加age,其余皆相同。

77.对比例5

78.与实施例1不同的是,不添加聚羧酸铵盐,其余皆相同。

79.应用例美缝剂的制备

80.分别用实施例、对比例中制备好的固化剂用于制备美缝剂成品,具体配方和工艺如下:

81.a料:在室温下向搅拌釜中加入环氧树脂、活性稀释剂、消泡剂,以300-500r/min搅拌15-25分钟,然后再加入疏水气硅、亲水气硅气相二氧化硅以800-1000r/min搅拌25-35分钟,抽真空20-30min,真空度控制在-0.1mpa,分装出料即得a组分;

82.上述各组分的用量如下:

83.表2.

[0084][0085]

[0086]

b料:在室温下向搅拌釜中加入无苯甲醇体系固化剂、气硅、触变剂、颜料,以800-1000r/min搅拌20-30分钟,抽真空20-30min,真空度控制在-0.1mpa,分装出料即得b组分。

[0087]

上述各组分的用量如下:

[0088]

表3.

[0089]

原料用量固化剂90触变剂2亲水气硅6钛白4

[0090]

以上a组分和b组分分别用全自动灌装机灌装入双管胶瓶,制得超低voc双组份环氧美缝剂。

[0091]

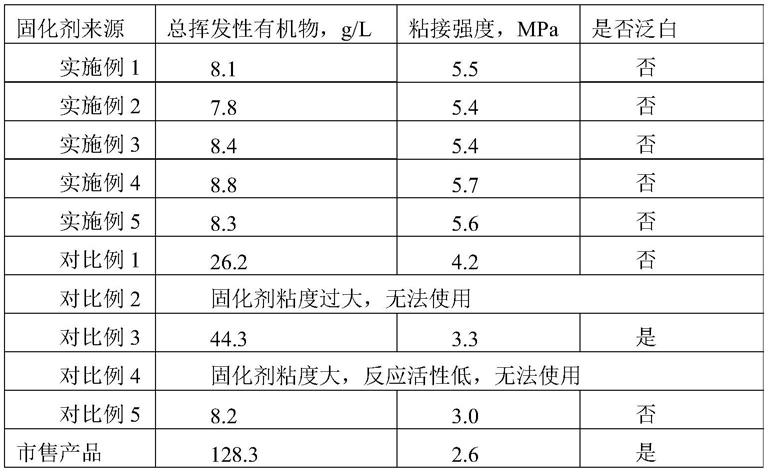

将上述无苯甲醇体系固化剂制备出的美缝剂以及市售普通环氧美缝剂(170环氧树脂美缝剂)性能进行对比,按gb18583-2008标准要求分别测试其总挥发性有机物,按gb/t 5210-2006测试其粘接强度,测试产品温度10℃,95%rh是否泛白。结果如下:

[0092]

表4.

[0093][0094]

测试结果表明,本发明超低voc双组份环氧美缝剂,具有极低的voc,产品具有很好的环保性和高粘接强度。

[0095]

上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1