甲基乙烯基氯硅烷水解物水洗脱氯的方法与流程

:

1.本发明涉及一种甲基乙烯基氯硅烷水解物水洗脱氯的方法,进一步的说是甲基乙烯基氯硅烷水解物通过水洗后降低甲基乙烯基硅氧烷中氯含量的方法。

背景技术:

2.甲基乙烯基硅氧烷是有机硅工业中重要原料之一,主要用于合成甲基乙烯基硅橡胶(高温硅橡胶和加成硅橡胶最基础的原料之一)。

3.甲基乙烯基硅氧烷是由甲基乙烯基二氯硅烷水解制得,国内水解工艺主要有恒沸酸水解工艺和浓酸水解工艺,目前行业普遍为恒沸酸水解工艺。生产工艺导致甲基乙烯基二氯硅烷水解的产物中含有一定量的氯离子。如何降低甲基乙烯基硅氧烷中的氯离子是产品品质的一个重要保障。

4.现有甲基乙烯基二氯硅烷水解物的脱氯措施主要是先水洗、再碱中和、再水洗等工序。该工艺的缺点是乳化现象比较严重,氯离子始终降不到100ppm以下,主要是由于甲基乙烯基硅氧烷的密度和水比较相近,且甲基乙烯基硅氧烷链接上还含有大量的羟基基团,以此乳化后比较难分离,不仅无法提高产品品质,同时也造成了大量甲基乙烯基硅氧烷的浪费。

技术实现要素:

5.本发明是用于甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷时水洗脱氯的方法,在本发明中包括缓冲液的选择,脱羟基处理,水洗循环系统及缓冲液的回收循环利用。

6.针对现有技术中的不足,本发明提供一种简单、节能、高效的甲基乙烯基硅氧烷水洗脱氯的方法。

7.为达到上述目的,本发明采用下述技术方案:

8.第一步、缩合脱羟基

9.对甲基乙烯基二氯硅烷水解制得的甲基乙烯基硅氧烷进行脱羟基预处理,刚水解完成的甲基乙烯基硅氧烷的链接上含有大量的羟基基团,这些基团很容易与水的羟基基团形成乳化,是的后期的分离更加困难。因此我们创新对甲基乙烯基硅氧烷进行处理,利用刚水解完成的甲基乙烯基硅氧烷含酸性的特性设计该脱羟基流程。先向甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷中加入缓冲液,并对甲基乙烯基硅氧烷进行加热,让甲基乙烯基硅氧烷进行缩合反应。甲基乙烯基硅氧烷在酸性条件下羟基进行缩合,加入缓冲剂可以缓解甲基乙烯基硅氧烷过度缩合或者开环聚合,不加缓冲液会导致甲基乙烯基硅氧烷缩合后粘度不断增大,后期无法脱氯处理,形成大量的酸性高粘度硅油导致系统堵塞。预处理的主要目的是利用甲基乙烯基硅氧烷自身含的酸进行缩合反应,以降低甲基乙烯基硅氧烷中的羟基含量,我们称为脱羟基工段。

10.第二步、水洗脱氯

11.泵将预处理过的甲基乙烯基硅氧烷送水洗工段,水洗工段共分三级水洗,每级配

置只要有静态混合器、过滤器、相分离器、水循环泵、油输送泵等,甲基乙烯基硅氧烷在静态混合器中与水洗循环泵输送的水进行混合,进行水洗脱氯处理,水洗后的混合液送过滤器中进行精密过滤,过滤进入相分离器中进行相分离,水相送循环泵进行循环水洗,部分水相排出系统,可以用于甲基乙烯基二氯硅烷水解。分离出的油相送二级水洗循环流程,该流程与一级水洗流程配置一样。相分离出来的水相送循环泵进行循环水洗,部分水相排出系统,排出系统的水相送入一级水洗静态混合器中。分离出的油相送三级水洗循环流程,该流程与一、二级水洗流程配置一样。三级水洗采用的是工艺去离子水。三级水洗后的油相送缓冲罐进行沉降,进行再次脱水。经沉降后的甲基乙烯基硅氧烷和缓冲液的混合物送中间缓冲罐或者缓冲液回收塔。

12.第三步、缓冲液回收

13.用泵将甲基乙烯基硅氧烷和缓冲液的混合物送入缓冲液回收塔系统中,系统中配有回收塔、再沸器、塔顶冷凝器、回流中间罐、回流泵、除雾器、出料泵、出料冷却器、出料中间罐、输送泵。甲基乙烯基硅氧烷和缓冲液的混合物从塔中部进入,再沸器加热后将缓冲液汽化,从塔顶出,经冷凝物冷凝进回流中间罐,通过回流泵输送,部分回流进塔,部分输送至缩合脱羟基工段。从塔釜出甲基乙烯基硅氧烷,检测合格后送产品罐储存。

14.本发明采用非极性溶剂为缓冲液,一般采用甲苯、庚烷、己烷、辛烷等。优选庚烷。缓冲液加入量为甲基乙烯基硅氧烷20-60%,优选30-40%。

15.缩合脱羟基工段控制温度60-105℃,压力为常压,优选温度80-95℃。该工段只要目的是利用甲基乙烯基硅氧烷水解物中含有的酸进行催化缩合反应,以降低甲基乙烯基硅氧烷水解物中羟基含量,同时在此条件下三环体的甲基乙烯基硅氧烷也会发生开环聚合反应,开环聚合后形成线性甲基乙烯基硅氧烷。这样处理后可以降低后期甲基乙烯基硅氧烷裂解的损耗,主要是三环体的甲基乙烯基硅氧烷在裂解过程中很容易随不凝汽被真空系统带走,造成损耗。此工艺是提高甲基乙烯基硅氧烷质量的关键

16.三级水洗的控制温度为30℃-50℃。油水混合比为1:0.5-1:10,优选1:4-1:6,新鲜水的加入量为油质量的17-50%,优选28-35%。

17.三级水洗系统中的静态混合器采用防腐型sv型静态混合器或者采用文丘里喷射混合器,优选采用sv型静态混合器。

18.三级水洗系统中使用过滤器,过滤器材质采用pp、pe、ptfe、钛、陶瓷等材质,优选ptfe。过滤精度0.1-100微米。优选5-10微米。

19.三级水洗系统中使用的相分离器,可以采用箱式或者罐式的,提供足够界面分离面积,使物流的流速降低至0.2m/s以下,优选0.05m/s,界面分离的截面上的流速为最低,优选0.001m/s。

20.缓冲液解析塔控制压力为-0.05-0.05mpa,优选0-0.02mpa。塔顶控制温度根据采用的缓冲液进行相对调整,控制的要求以塔釜产品甲基乙烯基硅氧烷中不含缓冲液。

21.由于采用上述技术方案,具有以下有益效果:

22.(1)减少物料乳化现象,缩短相分离的时间和效果,提高工作效率;

23.(2)减少物料中的含水量,降低了物料中的氯离子含量,提高产品质量;

24.(3)减少物料中的三环体含量,降低生产过程中的损耗;

25.(4)采用缓冲液进行脱羟基,降低了产品的粘度,提高产品质量;

26.(5)缓冲液回收过程中可以将一部分产品中的低沸点的硅烷带到前系统进行聚合,低沸的c4、c5等烯烃类转化为不凝气排出,提高了产品质量,同时减少产品损耗。

附图说明:

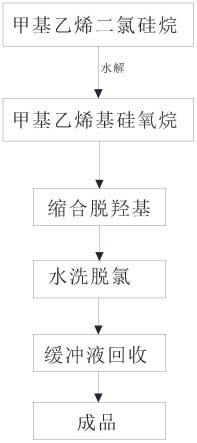

27.图1为本发明的甲基乙烯基氯硅烷水解物水洗脱氯的方法的流程示意图。

具体实施方式:

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.如图1所示的一种甲基乙烯基氯硅烷水解物水洗脱氯的方法,包括如下步骤:

30.步骤一、缩合脱羟基

31.对甲基乙烯基二氯硅烷水解制得的甲基乙烯基硅氧烷进行脱羟基预处理;

32.步骤二、水洗脱氯

33.将预处理过的甲基乙烯基硅氧烷送入水洗工段,进行三级水洗;

34.第三步、缓冲液回收

35.甲基乙烯基硅氧烷和缓冲液的混合物从缓冲液回收塔的中部进入,再沸器加热后将缓冲液汽化,从塔顶出,经冷凝物冷凝进回流中间罐,通过回流泵输送,部分回流进缓冲液回收塔,部分输送至缩合脱羟基工段,从塔釜出的甲基乙烯基硅氧烷,检测合格后送产品罐储存。

36.需要说明的是,该工工艺同样适用于甲基三氟丙基二氯硅烷、甲基苯基二氯硅烷、甲基乙基二氯硅烷、二甲基二氯硅烷水洗脱氯。

37.下面结合实施例对本发明作进一步详细说明:

38.实施例1

39.工业中甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷,酸含量1-3%左右。以此为原料进行水洗脱氯处理。先向进料缓冲罐中按比例加入酸性甲基乙烯基硅氧烷和庚烷缓冲液进行混合,比例控制1:0.4。再采用防腐输送泵向脱羟基工段进料,原料经过防腐的换热器进行加热后送入脱羟基搅拌釜中,加热后温度控制90℃。搅拌釜为3m3带夹套加热的搪瓷釜,搅拌釜设有溢流口,混合料进料速度8m3/h,物料反应釜中停留时间约为15min。溢流出来的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送三级水洗工段流量保持进料流量。

40.三级水洗工段采用新鲜水加入量为1.7m3/h。系统排出1.7m3/h送水解工段,其它水为内部套用和循环。油水混合比为1:5。经水洗后的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送缓冲液脱析装置。

41.缓冲液回收装置主要控制塔顶温度105℃,塔釜大于160℃。以确保产品中不含缓冲液庚烷。

42.最后得到产品甲基乙烯基硅氧烷,经检测氯离子含量小于1ppm。

43.实施例2

44.工业中甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷,酸含量1-3%左右。以此为原料进行水洗脱氯处理。先向进料缓冲罐中按比例加入酸性甲基乙烯基硅氧烷和庚烷缓冲液进行混合,比例控制1:0.5。再采用防腐输送泵向脱羟基工段进料,原料经过防腐的换

热器进行加热后送入脱羟基搅拌釜中,加热后温度控制90℃。搅拌釜为3m3带夹套加热的搪瓷釜,搅拌釜设有溢流口,混合料进料速度8m3/h,物料反应釜中停留时间约为15min。溢流出来的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送三级水洗工段流量保持进料流量。

45.三级水洗工段采用新鲜水加入量为1.7m3/h。系统排出1.7m3/h送水解工段,其它水为内部套用和循环。油水混合比为1:6。经水洗后的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送缓冲液脱析装置。

46.缓冲液回收装置主要控制塔顶温度105℃,塔釜大于160℃。以确保产品中不含缓冲液庚烷。所有缓冲液全部回收再使用。

47.最后得到产品甲基乙烯基硅氧烷,经检测氯离子含量小于0.4ppm。产品粘度13厘泊,产品损耗0.1%。

48.实施例3

49.工业中甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷,酸含量1-3%左右。以此为原料进行水洗脱氯处理。先向进料缓冲罐中按比例加入酸性甲基乙烯基硅氧烷和庚烷缓冲液进行混合,比例控制1:0.4。再采用防腐输送泵向脱羟基工段进料,原料经过防腐的换热器进行加热后送入脱羟基搅拌釜中,加热后温度控制90℃。搅拌釜为3m3带夹套加热的搪瓷釜,搅拌釜设有溢流口,混合料进料速度6m3/h,物料反应釜中停留时间约为30min。溢流出来的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送三级水洗工段流量保持进料流量。

50.三级水洗工段采用新鲜水加入量为1.7m3/h。系统排出1.7m3/h送水解工段,其它水为内部套用和循环。油水混合比为1:6。经水洗后的甲基乙烯基硅氧烷进中间缓冲罐,再用泵送缓冲液脱析装置。

51.缓冲液回收装置主要控制塔顶温度105℃,塔釜大于160℃。以确保产品中不含缓冲液庚烷。所有缓冲液全部回收再使用。

52.最后得到产品甲基乙烯基硅氧烷,经检测氯离子含量小于0.8ppm。产品粘度20厘泊,产品损耗0.1%。

53.对比实施例

54.工业中甲基乙烯基二氯硅烷水解制得甲基乙烯基硅氧烷,酸含量1-3%左右。以此为原料进行水洗脱氯处理。首先采用工艺水进行清洗,新鲜水加入量为1.7m3/h。系统排出1.7m3/h送水解工段,其它水为内部套用和循环。油水混合比为1:5。经水洗后的甲基乙烯基硅氧烷进碱洗系统。5%碱水加入量为1.0m3/h。系统排出1.0m3/h送污水处理,其它碱水为内部套用和循环。油水混合比为1:5。经碱中和洗后的甲基乙烯基硅氧烷进三级水洗系统。新鲜水加入量为1.0m3/h。系统排出1.0m3/h送配碱系统,其它水为内部套用和循环。油水混合比为1:5。经水洗后的甲基乙烯基硅氧烷进中间缓冲罐。

55.本发明的实施例1-3及对比实施例的各项数据如下表所示,由此可以看出,本发明大大降低了物料中的氯离子含量,降低了产品的粘度,降低生产过程中的损耗,提高了产品质量。

[0056][0057][0058]

以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离本发明的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1