一种制备2,6-二氯-4-三氟甲基苯胺的方法与流程

1.本发明涉及一种制备2,6-二氯-4-三氟甲基苯胺的方法。

背景技术:

2.专利cn 101538206a中公开了将三氟甲苯的反应釜残溶于盐酸中,加入双氧水进行氧氯化反应,合成2,6-二氯-4-三氟甲基苯胺的工艺方法。该方法中处理和利用的釜残是三氟甲苯经间歇釜式硝化、加氢还原,再蒸馏得到的残液,其组成为:间三氟甲基苯胺含量6%~10%,对三氟甲基苯胺含量30%~60%,其余为n-烷基-3-三氟甲基苯胺及少量聚合物。

3.发明人在研发过程中发现,不同工艺产生的釜残成分差别较大,经连续硝化、加氢还原工艺产生的釜残含有较多间三氟甲基苯胺,如果采用同样的氧氯化方法合成2,6-二氯-4-三氟甲基苯胺时,间三氟甲基苯胺则转化成2,6-二氯-4-三氟甲基苯胺的同分异构体2,4-二氯-5-三氟甲基苯胺,该同分异构体熔点和沸点同2,6-二氯-4-三氟甲基苯胺接近,较难分离,常规精馏和熔融结晶提纯后纯度只有约96%,很难得到含量≥99%以上的产品。

4.寻找一种利用连续生产间三氟甲基苯胺产生的精馏釜残制备2,6-二氯-4-三氟甲基苯胺的方法,将釜残资源化利用,变废为宝具有重要意义。

技术实现要素:

5.为了克服连续生产间三氟甲基苯胺产生的精馏釜残不易处理的问题,本发明提供了一种制备2,6-二氯-4-三氟甲基苯胺的方法,本发明将釜残资源化利用,变废为宝,工艺简单,反应时间短,无需进行熔融结晶且所制备得到的2,6-二氯-4-三氟甲基苯胺有着较高的收率和纯度。

6.本发明通过下述技术方案解决上述技术问题:

7.本发明提供了一种制备2,6-二氯-4-三氟甲基苯胺的方法,其包括以下步骤:

8.将间三氟甲基苯胺的精馏釜残在溶剂中与氯气反应,至反应液中2,4-二氯-5-三氟甲基苯胺的含量≤0.3%时,即得,所述百分比为质量百分比;

9.所述间三氟甲基苯胺的精馏釜残包括以下组分:69.6%~72.5%的对三氟甲基苯胺,25.5%~28.4%的间三氟甲基苯胺,所述百分比为质量百分比;

10.所述溶剂为水或盐酸。

11.本发明中,所述间三氟甲基苯胺的精馏釜残较佳地为三氟甲苯经连续硝化、加氢还原和精馏出间三氟甲基苯胺后形成的釜残液;

12.本发明中,所述反应的终点较佳地包括反应液中间三氟甲基苯胺含量≤0.1%、2-氯-4-三氟甲基苯胺含量≤0.1%,所述百分比为质量百分比。

13.本发明中,所述反应的终点较佳地包括反应液中间三氟甲基苯胺含量≤0.23%时,所述百分比为质量百分比。

14.本发明中,所述间三氟甲基苯胺的精馏釜残与氯气反应后,较佳地还包括后处理

过程,所述后处理较佳地包括以下步骤:将反应液分为有机相和酸相,有机相依次进行碱洗、脱水、精馏,即得2,6-二氯-4-三氟甲基苯胺。

15.其中,所述碱洗所用的碱液的浓度较佳地为2%,所述百分比为质量百分比。

16.其中,所述酸相较佳地加水稀释后进行循环利用。

17.本发明中,当所述溶剂为盐酸时,所述盐酸的浓度较佳地不超过20%,更佳地为8%~12%,所述百分比为质量百分比。

18.本发明中,当所述溶剂为盐酸时,所述间三氟甲基苯胺的精馏釜残与所述盐酸中所含氯化氢的质量比较佳地为1:(0~2),但不为0;更佳地为1:(1.0~1.3)。

19.本发明中,所述反应的温度较佳地为40℃~80℃,更佳地为50℃~60℃。

20.本发明中,所述反应的时间较佳地为0.5~2.5h。

21.本发明中,所述反应的终点较佳地通过气相色谱进行监测。

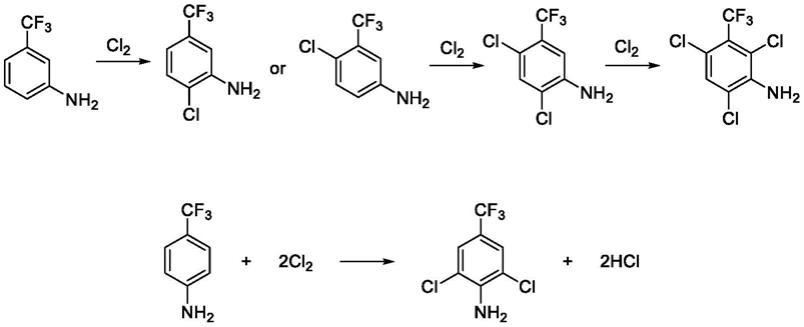

22.在所述氯化反应条件下,精馏釜残中的间三氟甲基苯胺被氯化先后依次生成1氯取代物、2氯取代物和3氯取代物,而精馏釜残中的对三氟甲基苯胺被氯化生成2,6-二氯-4-三氟甲基苯胺很难再进行氯化反应。反应原理如下:

[0023][0024]

通过对间三氟甲基苯胺的氯化产物2,4-二氯-5-三氟甲基苯胺进行深度氯化生成3氯取代物,避免了2,4-二氯-5-三氟甲基苯胺和2,6-二氯-4-三氟甲基苯胺两个同分异构体的分离,碱洗和脱水后,经常规的精馏就可得到≥99.5%的2,6-二氯-4-三氟甲基苯胺产品。

[0025]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0026]

本发明所用试剂和原料均市售可得。

[0027]

本发明的积极进步效果在于:

[0028]

1)工艺简单,反应时间短,无需熔融结晶;

[0029]

2)反应结束后经减压精馏可得到纯度≥99.5%的2,6-二氯-4-三氟甲基苯胺产品;所述百分比为质量百分比。

[0030]

3)三废产生量少。

具体实施方式

[0031]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商

品说明书选择。

[0032]

下述实施例中,间三氟甲基苯胺的精馏釜残的制备工艺如下:以三氟甲苯为起始原料,经连续硝化、连续加氢还原得到含邻、间、对三氟甲基苯胺三种异构体的混合物。再经精馏分离,先采出邻三氟甲基苯胺产品,再采出间三氟甲基苯胺产品。由于对三氟甲基苯胺化学稳定性差,易爆聚,其易爆聚程度与对三氟甲基苯胺的纯度和温度呈正相关。为生产安全,精馏采出间三氟甲基苯胺后,将对三氟甲基苯胺和部分间三氟甲基苯胺留在精馏釜残中,因此,间三氟甲基苯胺的精馏釜残的组成为:对三氟甲基苯胺(约69.6%~72.5%),间三氟甲基苯胺(约25.5%~28.4%)。

[0033]

实施例1

[0034]

向反应瓶中加入1000g盐酸(8%),80g间三氟甲基苯胺精馏残液(对三氟甲基苯胺72.5%,间三氟甲基苯胺25.5%),搅拌,将残液全部溶解。升温至40℃后开始通入氯气,维持反应温度50℃~60℃,gc监测反应,2,4-二氯-5-三氟甲基苯胺含量等于0.18%时停止反应,此时对三氟甲基苯胺与2-氯-4-三氟甲基苯胺均未检测出,反应时间为45min。反应液静止分相,下层有机相用100ml碱液(2%)碱洗后,减压蒸馏脱除水分,然后再进行减压精馏得到2,6-二氯-4-三氟甲基苯胺73.2g,gc纯度为99.74%,以对三氟甲基苯胺计收率为88.4%。上述百分比皆为质量百分比。

[0035]

实施例2

[0036]

向反应瓶中加入726g盐酸(12%),67g间三氟甲基苯胺精馏残液(对三氟甲基苯胺69.6%,间三氟甲基苯胺28.4%),搅拌将残液全部溶解,升温至40℃后开始通入氯气,维持反应温度50℃-60℃,gc检测反应,2,4-二氯-5-三氟甲基苯胺含量等于0.23%时停止反应,此时对三氟甲基苯胺与2-氯-4-三氟甲基苯胺均未检测出,反应时间为38min。反应液静止分相,下层有机相用100ml碱液(2%)碱洗后,减压蒸馏脱除水分,然后再进行减压精馏得到2,6-二氯-4-三氟甲基苯胺58.4g,gc纯度为99.63%,以对三氟甲基苯胺计收率为87.6%。上述百分比皆为质量百分比。

[0037]

实施例3

[0038]

向反应瓶中加入1600g盐酸(20%),160g间三氟甲基苯胺精馏残液(对三氟甲基苯胺71.2%,间三氟甲基苯胺26.9%),搅拌将残液全部溶解,升温至40℃后开始通入氯气,维持反应温度50℃-60℃,gc检测反应,2,4-二氯-5-三氟甲基苯胺含量等于0.11%时停止反应,此时对三氟甲基苯胺与2-氯-4-三氟甲基苯胺均未检测出,反应时间为55min。反应液静止分相,下层有机相用100ml碱液(2%)碱洗后,减压蒸馏脱除水分,然后再进行减压精馏得到2,6-二氯-4-三氟甲基苯胺141.8g,gc纯度为99.77%,以对三氟甲基苯胺计收率为86.9%。上述百分比皆为质量百分比。

[0039]

实施例4

[0040]

向反应瓶中加入500ml水,300g间三氟甲基苯胺精馏残液(对三氟甲基苯胺70.4%,间三氟甲基苯胺28.1%),搅拌升温至40℃后开始通入氯气,维持反应温度50℃-60℃,gc检测反应,2,4-二氯-5-三氟甲基苯胺含量等于0.22%时停止反应,此时对三氟甲基苯胺与2-氯-4-三氟甲基苯胺均未检测出,反应时间为2.5h。反应液静止分相,下层有机相用400ml碱液(2%)碱洗后,减压蒸馏脱除水分,然后再进行减压精馏得到2,6-二氯-4-三氟甲基苯胺258.8g,gc纯度为99.65%,以对三氟甲基苯胺计收率为85.8%。上述百分比皆为

质量百分比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1