一种带有纳米粒涂层的海绵及其制备方法和应用

1.本发明属于功能性材料技术领域,具体涉及一种带有纳米粒涂层的海绵及其制备方法和应用。

背景技术:

2.海绵因其具有高吸水性、高透湿性、柔韧性、低细胞毒性和维持患处润湿环境等优点,在伤口敷料、包装、食品保鲜等领域备受关注。然而,这也为细菌等微生物的滋生提供了有利环境,不仅对海绵本身的透气保湿性产生不良影响,而且伴随着微生物由海绵表层至内部的入侵极易造成伤口感染、食品污染等问题。目前,在抗微生物敷料研究领域,无机抗微生物材料包括 ag和zno等纳米粒,有机抗微生物材料包括季铵化合物、胍基化合物和n

‑ꢀ

卤胺等,通常被应用于伤口敷料、抗菌包装材料中。然而研究发现,无机纳米粒大多是通过物理混合直接添加到敷料中,其抗微生物的持久性较差;而有机抗微生物剂如阳离子季铵化合物和胍基化合物则表现出不同程度的生物毒性。人们还试图通过将药物装入聚合物微球,然后再装入敷料基质,以及通过在药物和聚合物骨架之间形成可水解的共价键来制备抗微生物敷料。然而,上述方法对于实际生产来说过于复杂。

3.因此,在不影响海绵本身的保湿透气等性能的前提下,急需开发一种可以赋予海绵长效防污隔菌性能的功能化涂层,在医疗、卫生、食品等领域十分重要。

技术实现要素:

4.本发明的目的是提供一种带有纳米粒涂层的海绵及其制备方法和应用,制备出疏水修饰的纳米粒,通过粘结剂将纳米粒与聚多巴胺预修饰的海绵上表面牢固结合,赋予海绵上表面长效防污隔菌性能,同时保留海绵下表面吸水性以及海绵固有的高透湿性、柔韧性等性能,拓展海绵在医用敷料、食品包装等领域的应用。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种带有纳米粒涂层的海绵,所述海绵表面经聚多巴胺预修饰后涂有纳米粒涂层;

7.且,所述纳米粒涂层由纳米粒与聚硅氧烷粘结剂组成,质量比为0.4~3:1。

8.优选地,所述海绵为含有聚乙二醇软段的亲水性聚氨酯海绵,聚乙二醇软段的质量含量为52~70%。

9.上述技术方案的有益效果是:聚乙二醇是一种生物相容性很好的水溶性高分子,可以赋予海绵很好的吸水能力及与伤口的相容性,而另一表面的纳米粒涂层修饰则可以具有防水、防污、隔菌功能,非常适于伤口的防护应用。

10.优选地,所述聚多巴胺占所述海绵质量的0.025~1.7%。

11.上述技术方案的有益效果是:聚多巴胺过少,纳米粒与海绵粘结不牢,过多的聚多巴胺又会导致海绵颜色加深及对伤口的过大黏附力,不利于应用。

12.优选地,所述纳米粒与聚硅氧烷粘结剂的质量比为1~2:1。

13.上述技术方案的有益效果是:粘结剂的主要作用是促进纳米粒在海面表面的粘结,过少会粘接不劳,过多则会覆盖住纳米粒,影响表面纳米拓扑结构,导致疏水性下降。

14.优选地,所述纳米粒粒径为20~200nm。

15.上述技术方案的有益效果是:纳米粒起到表面纳米拓扑结构的构建,赋予超疏水性能,粒径大小适当才能产生较为理想的超疏水性,同时有利于分散和喷涂操作。

16.优选地,所述纳米粒选自纳米氧化锌、纳米二氧化硅、纳米二氧化钛、纳米银、纳米四氧化三铁中的一种或多种。

17.优选地,所述纳米粒为纳米氧化锌,或纳米氧化锌与纳米银的组合。

18.本发明还发现,使用纳米银包覆聚多巴胺修饰的纳米氧化锌,形成的复合纳米粒zno@ag,用于制备纳米粒涂层,不仅赋予海绵防污隔菌性能,还具有杀菌、光热效应,提高敷料的伤口渗出液管理性能,更适于感染严重、渗出液多的伤口防护。

19.优选地,所述纳米粒表面由含氟碳链修饰或疏水烷基链修饰。

20.优选地,所述含氟碳链占所述纳米粒质量的2~20%,且所述含氟碳链选自含十七氟癸基或十三氟辛基的碳链;

21.所述疏水烷基链占所述纳米粒质量的5~23%,且所述疏水烷基链选自含正辛基或正癸基的烷基链。

22.优选地,所述含氟碳链选自1h,1h,2h,2h-全氟癸基三乙氧基硅烷、 1h,1h,2h,2h-十三氟辛基三甲氧基硅烷或1h,1h,2h,2h-十七氟癸基三甲氧基硅烷;

23.所述疏水烷基链选自正辛基三甲氧基硅烷或正癸基三甲氧基硅烷。

24.上述技术方案的有益效果是:有机硅氧烷是柔性、疏水性的大分子链,而含疏水长链如氟辛基、氟癸基或正辛基、正癸基的有机硅氧烷则能够进一步提高被修饰物表面的疏水性。

25.本发明还提供了一种带有纳米粒涂层的海绵的制备方法,包括以下步骤:

26.(1)将多巴胺盐酸盐与海绵发泡液混合,发泡得到海绵,将海绵置于 tris-hcl缓冲溶液中,诱导多巴胺自聚合,得到经聚多巴胺预修饰的海绵;

27.(2)将纳米粒和聚硅氧烷粘结剂分散在有机溶剂中,得到分散液,所述分散液中纳米粒和聚硅氧烷粘结剂的总质量占比为2-10%,将分散液喷涂到经聚多巴胺预修饰的海绵表面,干燥,得到带有纳米粒涂层的海绵。

28.优选地,所述有机溶剂为正己烷、四氢呋喃或异丙醇。

29.本发明还提供了一种带有纳米粒涂层的海绵在医用敷料、防污防菌隔离装置和食品包装领域中的应用。

30.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种带有纳米粒涂层的海绵,具有以下优势:

31.(1)本发明采用亲水性海绵制备出带有涂层的海绵,一面具有高亲水性,吸水率在14g

·

g-1

~17g

·

g-1

,保水率在7g

·

g-1

~9g

·

g-1

,而另一面带有防污隔菌纳米粒涂层,具有疏水性。亲水的一面的水接触角为0o,防污隔菌纳米粒涂层具有超疏水性,水接触角在150o以上。该海绵达到了海绵超亲水与超疏水双面不对称性能的完美结合,非常适用于高渗出液伤口的防护。

32.(2)本发明所制备的防污隔菌聚氨酯海绵具有很好的防污性能,同时具备长效隔

菌性能。本发明设计的聚氨酯海绵在医用伤口敷料、防护口罩、防污防菌隔离装置以及食品包装等方面有着广泛的应用前景。

33.(3)本发明在赋予聚氨酯海绵具备防污隔菌性能的同时,制备成本较低,制备方法简单,反应过程温和,适用于多种海绵表面的超疏水防污隔菌功能化修饰。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

35.图1(a)为实施例1氟化前后的纳米氧化锌的红外光谱图;图1(b)为实施例21、22、23制备的聚多巴胺预修饰聚氨酯海绵以及实施例35、41、44 制备的带有防污隔菌纳米粒涂层的海绵的红外光谱图。

36.图2为实施例21、实施例23制备的聚多巴胺预修饰的聚氨酯海绵(dp-1, dp-3)以及实施例35、实施例41制备的带有防污隔菌纳米粒涂层的海绵(p1, p1-b)的扫描电镜(sem)图像。

37.图3(a)和(b)分别为实施例35和实施例41制备的海绵表面的能谱数据图。

38.图4为实施例35-39制备的带有防污隔菌纳米粒涂层的海绵p1,p2,p3, p4,p5(图a,b,c,d,e)的静态水接触角图。

39.图5(a)为实施例35制备的海绵p1的防污性能图,其中1~5分别代表咖啡、橙汁、牛奶、亚甲基蓝染色的水和去离子水;图5(b)为没有纳米粒涂层的海绵;图5(c)为实施例1制备的表面含氟碳链修饰的纳米粒fz-1;图5(d)为表面未氟化修饰的纳米粒。

40.图6(a)为实施例17制备的亲水性海绵pu-1的水接触角数码图像;图 6(b)为实施例35制备的带有防污隔菌纳米粒涂层的海绵p1的水接触角数码图像;图6(c)为实施例41制备的海绵p1-b的接触角数码图像。

41.图7为实施例35-39制备的海绵的吸水能力和保水能力。

42.图8为实施例35-39制备的海绵的透气性能。

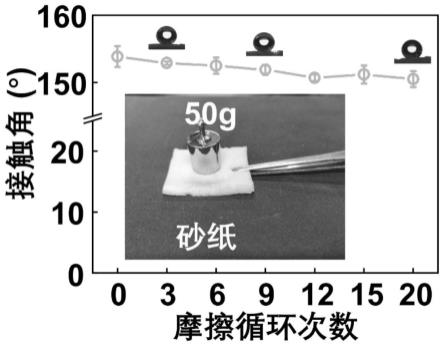

43.图9为实施例35制备的海绵p1磨损后的静态接触角数据图。

44.图10为实施例35制备的海绵p1、实施例21制备的聚多巴胺修饰的海绵 dp-1与实施例17制备的海绵pu-1相比,抗大肠杆菌和金黄色葡萄球菌粘附性能测试;其中,图10(a)中(a1)和(a2)分别为海绵pu-1、海绵dp-1 对大肠杆菌粘附的sem图,(a3)为海绵p1对大肠杆菌粘附的sem图;图 10(b)中(b1)和(b2)分别为海绵pu-1、海绵dp-1粘附金黄色葡萄球菌的sem图,(b3)为海绵p1粘附金黄色葡萄球菌的sem图。

45.图11为在模拟外界大肠杆菌和金黄色葡萄球菌入侵七天后,实施例35 制备的海绵p1与普通医用纱布(mg)、医用海绵(ms)以及未涂层修饰的海绵pu-1的隔菌性能对比。图中中央白色方框是海绵样品,方框外围的白色部分则是聚集的细菌。

46.图12(a)和(b)分别显示了模拟体外大肠杆菌和金黄色葡萄球菌的感染面积。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1表面含氟碳链修饰的纳米粒的制备

49.表面含氟碳链修饰的氧化锌纳米粒(f-zno nps)的制备:将2.4g干燥的氧化锌纳米粒(zno nps,135nm)均匀地分散到20ml的无水乙醇中,在室温下搅拌并超声处理10min,随后加入0.2g 1h,1h,2h,2h-全氟癸基三乙氧基硅烷(fas),然后在室温下搅拌并超声处理30min,随后置于70℃的真空烘箱中烘干24h得到氟化氧化锌纳米粒fz-1。测定fz-1的含氟碳链质量含量、红外光谱、疏水性等,如表1和图1(a),5(c、d)所示。各测试方法见本说明书后所附的“测定方法”。

50.实施例2-7

51.按实施例1方法,操作同实施例1,区别之处在于改变fas的用量以及用1h,1h,2h,2h-十三氟辛基三甲氧基硅烷(tfos)或1h,1h,2h,2h

‑ꢀ

十七氟癸基三甲氧基硅烷(tfds)替代fas,并且改变tfos或tfds的用量,得到不同含氟碳链质量含量的氧化锌纳米粒fz-2~7。如表1所示。

52.表1实施例1-7制备的含氟碳链修饰的氧化锌纳米粒的结构组成

[0053][0054]

实施例8-12含疏水烷基链的纳米粒的制备

[0055]

按实施例1方法,操作同实施例1,区别之处在于用正辛基三甲氧基硅烷 (otes)或正癸基三甲氧基硅烷(dtes)替代fas,并改变otes或dtes 用量,得到不同含疏水烷基链的氧化锌纳米粒cz-1~5。如表2所示。

[0056]

表2实施例8-12制备的含疏水烷基链的氧化锌纳米粒的结构组成

[0057][0058]

实施例13-16含氟碳链和含疏水烷基链纳米粒的制备

[0059]

按实施例1或8的制备方法,区别之处在于改变纳米粒的种类,分别用二氧化硅纳米粒(sio

2 nps)或二氧化钛纳米粒(tio

2 nps)或四氧化三铁纳米粒(fe3o

4 nps)替代zno nps,得到一系列不同含氟碳链和疏水烷基链含量的纳米粒:二氧化硅纳米粒fs-1,二氧化钛纳米粒ft-1和ft-2,四氧化三铁纳米粒ff-1。如表3所示。

[0060]

表3实施例13-16制备的含氟碳链的sio2、tio2、ag和fe3o4纳米粒

[0061][0062]

注:fs:含氟碳链sio2纳米粒;ft:含氟碳链tio2纳米粒;cf:含含疏水烷基链fe3o4纳米粒。

[0063]

实施例17~20亲水性聚氨酯海绵的制备

[0064]

采用预聚体法发泡制备亲水性聚氨酯海绵,具体是:将干燥的分子量2000 的聚乙二醇(peg2000)和甘油(物质的量之比为3:4),加入装有机械搅拌的三口烧瓶中,在氮气保护下升温至80℃后加入甲苯二异氰酸酯(tdi),反应 1h得到亲水性预聚体(prepu)。发泡剂组成为:6份水,3份泊洛沙姆l45, 1份硅油l580;在室温下将prepu加入发泡剂中(质量比1:1)并剧烈搅拌约 10s,随后将发起的泡沫烘干得到亲水性聚氨酯海绵。改变peg与tdi的比例,即可制备不同peg含量的亲水性聚氨酯海绵pu-1~4。如表4所示。

[0065]

表4实施例17-20制备的亲水性聚氨酯海绵的结构组成

[0066][0067]

实施例21聚多巴胺预修饰的亲水性聚氨酯海绵的制备

[0068]

聚多巴胺改性的聚氨酯海绵的制备(方法一):在实施例17的亲水性聚氨酯海绵制备过程中,将多巴胺盐酸盐(dp

·

hcl)预先分散于发泡剂中(其中dp

·

hcl占发泡剂的质量浓度为1mg/ml),按照上述海绵制备工艺得到亲水性聚氨酯海绵,随后在室温下将海绵置于tris-hcl(ph=8.5)缓冲溶液中 24小时,然后用去离子水和无水乙醇交替洗涤三次,最后置于80℃的真空烘箱中烘干6h得到聚多巴胺改性的聚氨酯海绵dp-1,如表5和图1(b)。

[0069]

实施例22-28

[0070]

按实施例21方法,区别之处在于采用表4中不同的聚氨酯海绵,改变 dp

·

hcl的用量,得到不同聚多巴胺接枝率的聚氨酯海绵dp-2~5。如图1(b)、图2和表5所示。

[0071]

表5不同聚多巴胺接枝率(含量)的聚氨酯海绵的性能

[0072][0073]a指dp

·

hcl占发泡剂的质量浓度;b指聚多巴胺在海绵中的质量百分含量

[0074]

实施例29

[0075]

聚多巴胺预修饰的聚氨酯海绵的制备(方法二):在室温下,将实施例 17制备的亲水性聚氨酯海绵pu-1置于dp

·

hcl(质量浓度为1mg/ml)的 tris-hcl(ph=8.5)缓冲溶液中24小时,然后用去离子水和无水乙醇交替洗涤三次,最后置于80℃的真空烘箱中烘6h,得到聚多巴胺改性的聚氨酯海绵 sdp-1。

[0076]

实施例30-32

[0077]

按实施例29的方法,区别之处在于改变dp

·

hcl在tris-hcl(ph=8.5)缓冲溶液中的质量浓度,得到不同聚多巴胺接枝率的聚氨酯海绵sdp-2~4。如表6所示。

[0078]

表6实施例29~32制备的不同聚多巴胺接枝率的聚氨酯海绵

[0079][0080]

实施例33~34

[0081]

采用市售海绵dh037(中国,广州戴思维新材料有限公司),按照实施例29方法,同时改变dp

·

hcl在tris-hcl(ph=8.5)缓冲溶液中的质量浓度,得到不同聚多巴胺接枝率的海绵sdh-1~2。如表7所示。

[0082]

表7聚多巴胺改性不同类型海绵的接枝率分析

[0083][0084]

实施例35

[0085]

分别称取0.3g f-zno nps(fz-1)和粘结剂道康宁-184的a组分(184-a) 0.2g,作为防污隔菌涂层组合物成份i;同时准备粘结剂道康宁-184的b组分 (184-b)0.02g,作为防污隔菌涂层组合物成份ii,备用。

[0086]

聚多巴胺预修饰的聚氨酯海绵dp-1裁成薄片(5cm

×

5cm

×

1cm),分别用乙醇和去离子水洗涤三次烘干后备用。把上述防污隔菌涂层组合物成份i 加入到20ml的正己烷溶液中,超声30min,然后加入防污隔菌涂层组合物成份ii,旋涡震荡5min后加入到压力为0.2mpa的喷枪中,在海绵薄片一面的上方垂直距离15cm处连续喷涂5s,将海绵薄片取出,置

于80℃的烘箱中 6h烘干,则在海绵薄片表面形成本专利所述的赋予海绵防污隔菌性能的纳米粒防污隔菌涂层,所得聚氨酯海绵编号p1。

[0087]

p1的扫描电镜图(sem)、元素能谱图(mapping)、水接触角、吸水率、保水率、水蒸气透过率、防污性、抗细菌粘附性能以及隔菌等性能如表 8-9和图1~12所示。各测试方法见本说明书后面所附的“测定方法”。

[0088]

还可以采用四氢呋喃、异丙醇等有机溶剂分散溶解纳米粒和道康宁-184,进行涂层的制备。也可以根据需要选用其它类型的胶粘剂。

[0089]

实施例36-39

[0090]

按实施例35的方法,区别之处在于改变氟化纳米粒的质量,制备出不同组成的带有防污隔菌涂层的聚氨酯海绵p2~p5,组成性能见表8以及图4,6, 7所示。

[0091]

实施例40

[0092]

按实施例35的方法,区别之处在于采用非聚多巴胺预修饰的海绵pu-1,制备出带有防污隔菌涂层的聚氨酯海绵p1-a,组成性能见表8。

[0093]

实施例41

[0094]

按实施例35的方法,区别之处在于采用聚多巴胺预修饰的海绵sdp-1,制备出带有防污隔菌涂层的聚氨酯海绵p1-b,组成性能见表8和图1、图2、图3。

[0095]

表8带有防污隔菌纳米粒涂层的海绵的组成

[0096][0097]

注:f/184*表示涂层中氟化纳米粒/道康宁-184的质量比

[0098]

实施例42

[0099]

按实施例35的方法,区别之处在于采用聚多巴胺预修饰的海绵sdp-2,制备出带有防污隔菌涂层的聚氨酯海绵p1-c,组成性能见表8。

[0100]

实施例43

[0101]

按实施例35的方法,区别之处在于采用聚多巴胺预修饰的海绵sdp-3,制备出带有防污隔菌涂层的聚氨酯海绵p1-d,组成性能见表8。

[0102]

实施例35、41、44制备的带有防污隔菌涂层的海绵p1、p1-b和p6的光谱图见图1(b),从中观察到四个新吸收峰,其中560cm-1

和440cm-1

是si-o-si 基团的特征吸收峰,1255cm-1

是c-f的特征吸收峰,1025cm-1

是si-o-c的特征吸收峰,证明了涂层结构组成。

[0103]

表8和附图6说明,采用实施例21方法(方法一)制备的聚多巴胺预修饰的聚氨酯海绵(p1-p5),在聚多巴胺含量较低时(0.053%)即可较好的在表面结合上纳米粒涂层,达到超疏水性质和优良的隔菌性能(》99%),而且海绵保持较浅的颜色。而采用实施例29方法

(方法二)制备的聚多巴胺预修饰的聚氨酯海绵,需要较高含量的聚多巴胺(》0.8%),才能形成超疏水性的纳米粒涂层。然而,过多含量的聚多巴胺使海绵的颜色变深,不利于应用,也会导致较高的毒性。因此,相比而言,实施例21方法(方法一)对海绵进行聚多巴胺预修饰是更优的选择。因此,下面实施例均采用(方法一)对海绵进行聚多巴胺预修饰。

[0104]

实施例44-58

[0105]

按实施例35的方法,操作同实施例35,区别之处在于改变疏水纳米粒的种类,以及采用不同的海绵,制备出系列带有防污隔菌涂层的海绵,组成性能见表9和图1所示。

[0106]

表9实施例42~58带有防污隔菌纳米粒涂层的海绵的组成

[0107][0108]

本发明上述实施例的结构以及性能对比见图1~图11以及表1~表9。

[0109]

图1(a)中可见:氟化氧化锌纳米粒与未氟化的纳米氧化锌相比在1145 cm-1

、1210cm-1

和1249cm-1

处出现了三个新的吸收峰,分别是si-o-c、si-o 和c-f的特征吸收峰;从图(b)中可见:纯pu-1光谱中检测到的3470cm-1

的酰胺基的n-h拉伸振动和1536cm-1

的co-nh的弯曲振动,这是聚氨酯海绵的一个典型吸收峰。与之相比,聚多巴胺预修饰的海绵dp-1,dp-2和dp-3 除了在3470cm-1

处的吸收峰有所增强,其它部分的光谱相似。

[0110]

图2显示,聚多巴胺预修饰的海绵表面较为光滑,而纳米粒涂层修饰后的海绵表面粗糙度明显提高,氟化纳米颗粒锚定在海绵骨架上,使得原本光滑的海绵表面产生了粗糙的微纳结构。图3显示,通过能谱的mapping数据图,可以由图(a)和(b)分别定性确定,p1和p1-b海绵表面均含有zn、f 等特征元素。图4显示,通过接触角测量可知,海绵,静态接触角分别为153

ꢀ±1°

,145

±2°

,154

±2°

,153

±3°

,155

±2°

。

[0111]

图5(a)说明实施例35制备的海绵p1优良的防污性能,各种水介质均不能渗入海绵,而且滤纸吸走后表面不留任何污渍;而图5(b)表明没有纳米粒涂层的海绵,因为没有防污纳米粒涂层,几种水介质渗入到海绵内部;图5(c)证明表面含氟碳链修饰的纳米粒fz-1表现出超疏水性,而图5(d) 为表面未氟化修饰的纳米粒,表现出亲水性,证明表面含氟碳链修饰对疏水性的贡献。

[0112]

图6对比说明,纯白色的亲水性海绵pu-1为超亲水性,水接触角为0

°

,修饰上防污

隔菌纳米粒涂层后(海绵p1)的水接触角大于150

°

,海绵表面呈现超疏水性且保持较浅的颜色;而图6(c)表明实施例41制备的海绵p1-b 虽然涂层表面呈现超疏水性,但海绵颜色呈黑色。

[0113]

图7和图8结果表明,海绵修饰上纳米粒涂层后,吸水能力和保水能力有所下降,但仍有较好的吸水、保水性能,但涂层几乎不影响海绵的透气性能。此外,图9说明说明涂层具有很好的机械稳定性,实施例35制备的海绵 p1,反复摩擦后涂层水接触角仍保持在150

°

以上。

[0114]

图10对比了实施例35制备的海绵p1与未涂层修饰的海绵pu-1的抗大肠杆菌和金黄色葡萄球菌粘附性能,可见,未修饰纳米粒涂层的海绵表面细菌很容易黏附,修饰纳米粒涂层后细菌几乎不黏附,呈现隔菌性能。图11表明,模拟体外细菌入侵一周后,海绵p1附近的培养基表面没有细菌感染;而对照组(mg、ms、pu-1)周围的培养基布满了大量的菌落,整个材料都被细菌所感染。进一步证明了本发明所述的防污隔菌涂层赋予聚氨酯海绵优异的隔菌性能,纳米粒涂层在海绵表面形成了强大的细菌屏障,使得外部细菌难以入侵海绵而感染伤口。图12(a)和(b)分别显示了模拟体外大肠杆菌和金黄色葡萄球菌的感染面积,防污隔菌涂层处理后的海绵p1可以有效阻止外界细菌等微生物的侵袭。

[0115]

上述结果说明本发明所述的防污隔菌纳米粒涂层能够方便快捷的赋予海绵优良的防污隔菌功能,为医用伤口敷料、防污隔菌装置、食品包装等应用提供了很好的技术。

[0116]

实施例59

[0117]

银纳米粒包覆pda-zno纳米粒的制备

[0118]

首先制备聚多巴胺修饰的氧化锌纳米粒(pda-zno):将2.0g干燥的氧化锌纳米粒(zno nps,250nm)均匀的分散到150ml tris-hcl(ph=8.5)缓冲溶液中,在室温下搅拌并超声处理30min,随后加入0.3g dopamine hcl,然后在室温下磁力搅拌24h,将反应所得的乳液倒入离心管中,在8000rpm 下离心20min,取下层灰黑色沉淀,水洗三次,醇洗三次后置于80℃的烘箱中烘干24h得到聚多巴胺修饰的氧化锌纳米粒pda-zno。

[0119]

银纳米粒包覆pda-zno纳米粒(pda-zno@ag nps)的制备:将0.5g干燥的pda-zno nps均匀的分散到200ml水溶液中,在室温下搅拌并超声处理10min,随后加入6.8g agno3,在室温下剧烈搅拌24h,将反应所得的乳液倒入离心管中,在8000rpm下离心20min,取下层黑褐色沉淀,水洗三次,醇洗三次后置于80℃的烘箱中烘干24h得到pda-zno@ag nps。

[0120]

实施例60

[0121]

表面含氟碳链修饰的zno@ag纳米粒(f-zno@ag)的制备

[0122]

将2.4g干燥的pda-zno@ag nps均匀的分散到20ml无水乙醇中,在室温下搅拌并超声处理10min,随后加入0.2g 1h,1h,2h,2h-全氟癸基三乙氧基硅烷(fas),然后在室温下搅拌并超声处理30min,随后置于70℃的真空烘箱中烘干24h得到f-zno@ag纳米粒。

[0123]

实施例61

[0124]

f-zno@ag修饰的多功能海绵敷料的制备

[0125]

分别称取0.3g f-zno@ag纳米粒和粘结剂道康宁-184的a组分 (184-a)0.2g,作为涂层组合物成份i;同时准备粘结剂道康宁-184的b组分 (184-b)0.02g,作为涂层组合物成份ii,备用。

[0126]

聚多巴胺预修饰的聚氨酯海绵dp-1裁成薄片(5cm

×

5cm

×

1cm),分别用乙醇和去

离子水洗涤三次烘干后备用。把上述涂层组合物成份i加入到 20ml的正己烷溶液中,超声30min,然后加入涂层组合物成份ii,旋涡震荡 5min后加入到压力为0.2mpa的喷枪中,在海绵薄片一面的上方垂直距离15 cm处连续喷涂5s,将海绵薄片取出,置于80℃的烘箱中6h烘干,所得聚氨酯海绵p-f-zno@ag。

[0127]

p-f-zno@ag海绵的涂层含量6.67%,涂层水接触角153

±1°

,吸水率18.24 g

·

g-1

,保水率10.42g

·

g-1

,水蒸气透过率3388.13g

·

m-2

·

day-1

。

[0128]

p-f-zno@ag海绵不仅具有较好的防污隔菌和透气性能,还能够发挥出纳米银的抗菌作用,对大肠杆菌和金黄色葡萄球菌的杀菌率几乎是100%;此外,该海绵的纳米粒涂层还具有很好的光热效应,用808nm近红外激光较低功率(0.2w/cm2)下辐照海绵有涂层的一面5分钟,即可使涂层面温度升高到86.5℃,另一面达到50℃,因此,可以有助于快速杀菌,还有助于伤口渗出液的快速移除。因此,f-zno@ag涂层的海绵适于细菌感染严重和渗出液较多的伤口的护理和治疗。

[0129]

光热效应以及抗菌性能测试方法见本说明书后面所附的“测定方法”。

[0130]

本发明所用疏水纳米粒以及聚氨酯海绵性能的表征方法如下:

[0131]

1、聚氨酯海绵表面形貌分析以及元素能谱分析:

[0132]

通过扫描电子显微镜(sem,s-4800,hitachi,japan)对所制备的防污隔菌聚氨酯海绵进行形貌表征。在sem表征之前,所有待测样品在氩气保护下表层镀金100s处理以增强样品的导电性能。测试在加速电压为15.00kv,工作距离为10-15mm的条件下,在1-10k放大倍数下观察形貌。

[0133]

海绵表面元素能谱分析时,采用高电压15kv,放大倍数1-10k,面扫7 次,取最终图像进行元素以及含量分析。

[0134]

2、傅里叶红外(ftir)分析:

[0135]

用傅里叶变换红外光谱仪(ftir,bio-rad3000,usa)来分析样品表面官能团组成,扫描范围设定为450-4000cm-1扫描次数设定为32次。将氟化纳米颗粒以及海绵的干燥固体样品与溴化钾混合,研磨至细粉末并制成圆形片以进行测试。

[0136]

3、表面水接触角测试(wca):

[0137]

采用光学接触角测量仪(kruss,dsa100,germany)来测量防污隔菌涂层处理聚氨酯海绵前后表面的静态接触角(wca)。具体采用座滴法在室温下测定,将样品放置在样品台上,调节样品和摄像机焦距,然后将5μl的去离子水滴在基材表面,当液滴与材料表面的夹角恒定不变时读数。所有样品的测试结果为十个平行测定的平均值和标准偏差。

[0138]

4、氟化纳米粒防污疏水性能测试:

[0139]

分别将氟化处理前后的纳米粒洒在水面上,120s后用数码摄像机观测并记录粒子的浸润状态;将亚甲基蓝染色的水分别滴加到氟化处理前后的纳米粒表面,并用数码摄像机观测记录粒子的浸润状态。

[0140]

5、含氟碳链质量含量、含疏水烷基链质量含量测试:

[0141]

含氟碳链(疏水烷基链)纳米粒中含氟碳链(疏水烷基链)质量含量(%) 可用公式1计算:

[0142]

[0143]

其中,w0为氟化(烷基化)处理前纳米粒的质量,w1为氟化(烷基化) 处理后纳米粒的质量,测量结果取五次平行实验的均值。表征疏水处理后抗菌防污纳米粒的含氟碳链(疏水烷基链)的量。

[0144]

6、海绵防污性能测试:

[0145]

分别取咖啡、橙汁、牛奶、亚甲基蓝染色的水及去离子水为污染液,滴加在海绵p1和未经过涂层处理的海绵上,120s后用数码摄像机观测并记录液滴的浸润状态。

[0146]

7、海绵的增重率测试:

[0147]

海绵的增重率(%)可用公式2计算:

[0148][0149]

其中,w0为表面处理前海绵的质量,w1为用防污隔菌涂层处理后海绵的质量,测量结果取五次平行实验的均值。表征表面修饰上抗菌防污涂层的量。

[0150]

8、海绵的吸水率测试:

[0151]

海绵的液体吸收率是根据yy/t 0471.1-2004中描述的进行测定。将干燥的样品(称重为w0)浸入pbs(ph=7.4)中30min,随后用镊子取出样品悬空静置30s(称重为w1)。海绵的吸水率(g

·

g-1)可用公式3计算:

[0152][0153]

9、海绵的保水率测试:

[0154]

将干燥的海绵样品(称重为w0)浸入水中达到饱和吸收,随后将完全水合的样品放在有孔的金属片上,然后对样品施加一定的压缩负荷(5.33kpa,相当于40毫米汞柱)处理20秒,然后重新称量样品(w2)。海绵的保水率 (g

·

g-1)可用公式4计算:

[0155][0156]

图7显示,与未表面涂层修饰的海绵pu-1相比,由于外层超疏水涂层的影响,海绵的吸水能力和保水能力略有下降,但是仍然满足在伤口敷料等领域的应用。海绵p1,p2,p3,p4,p5的吸水率分别为16.65g

·

g-1

,16.69g

·

g-1

, 16.57g

·

g-1

,15.62g

·

g-1

,15.77g

·

g-1

,保水率分别为8.37g

·

g-1

,8.43g

·

g-1

, 8.39g

·

g-1

,8.29g

·

g-1

,8.43g

·

g-1

,且随着功能化涂层中氟化纳米粒含量的增加,海绵的吸水率和保水率影响很小。

[0157]

10、海绵的水蒸气透过率测试:

[0158]

泡沫水蒸气透过率(mvtr)根据yy/t0471.2-2004中描述的进行测定。将圆形样品覆盖在装有20ml水的圆柱形实验容器(内径为35.7mm,横截面积为10cm2)的凸缘上,夹紧样品并称质量m0,随后放入37℃的鼓风干燥箱中24h,取出后重新称质量m1。海绵的水蒸气透过率(g

·

m-2

·

day-1

)可用公式5计算:

[0159]

wvtr(g

·

m-2

·

day-1

)=(m

0-m1)

×

103ꢀꢀ

公式5

[0160]

11、涂层稳定性测试:

[0161]

在实际应用过程中,海绵会存在一定的磨损,砂纸磨损试验是评价材料表面耐磨性的有效途径。具体方法如下:将海绵样品(5cm

×

4cm

×

0.5cm) 待测面朝下放在360目的砂

纸上方,并在样品另一面放上50g砝码,样品沿平行于砂纸边缘的方向移动10厘米,然后再沿垂直方向移动10厘米到另一侧。这两个过程被定义为一个摩擦循环。对样品进行摩擦0,3,6,9,12, 15,20个循环来研究经过机械磨损后表面水接触角来表征涂层的机械稳定性。水接触角越大,表明海绵的磨损后的涂层稳定性、疏水稳定性越好。如图8。

[0162]

12、海绵抗大肠杆菌黏附和抗金黄色葡萄球菌粘附能力测试:

[0163]

本发明选用大肠杆菌和金黄色葡萄球菌来检测海绵p1的抗细菌粘附性能。具体实验步骤如下:将样品(1cm

×

1cm

×

0.5cm)在紫外光照射下灭菌 30min,置于24孔板中并用1ml细菌悬浮液(1

×

108cfu

·

ml-1

)覆盖。在 37℃培养箱中培养1小时。然后用pbs洗涤样品三次以除去未附着的细菌。用4%的戊二醛于4℃对细菌隔夜固定,固定完毕吸弃戊二醛,用pbs轻轻漂洗三次,然后分别用25%、50%、75%和100%的乙醇连续脱水10min。最后将样品干燥后在扫描电镜下观察;未经涂层处理的海绵作为对照组,操作同实验组。

[0164]

13、海绵隔菌能力测试:

[0165]

探究本发明赋予海绵防污隔菌涂层的隔菌性能(选用大肠杆菌和金黄色葡萄球菌作为实验菌):首先将样品(5mm

×

5mm

×

5mm)在紫外光照射下灭菌30分钟,然后将5μl的细菌悬浮液(1

×

105cfu

·

ml-1

)喷洒在海绵表面(涂层处理的一侧),将样品置于lb琼脂平板上(负载涂层的一面向上),置于37℃的培养箱中24h后,将琼脂板上的实验样品取出,用无菌水洗脱样品附近琼脂板上的细菌,取20μl收集的菌液进行涂板,于37℃恒温箱中培养24h后用菌落计数器记数(n1),计数结果取三次平行实验的均值,未经涂层处理的海绵样品(pu-1)作为空白组,操作同实验组,得到菌落数为(n0)。普通医用海绵(ms)和纱布(mg)作为对照组,操作同实验组。图10(a) 为样品培养一周后的数码照片。

[0166]

海绵的隔菌率可用公式6计算:

[0167][0168]

隔菌率越大,说明海绵的隔菌性能越强。

[0169]

14、海绵的光热效应测试:

[0170]

在近红外激光(808nm,0.2w/cm2)照射5分钟,使用红外热像仪(testo 865)从不同的角度检测海绵样品(2cm

×

2cm

×

0.3cm)的温度变化。简言之,将使用近红外激光从样品外层(有涂层的一面)照射,照射距离为10cm,并使用红外热像仪分别监测样品外层和内层(没有涂层的一面)的温度变化。

[0171]

15、海绵的抗菌性能测试(纳米银协同光热抗菌):

[0172]

将样品(0.5cm

×

0.5cm

×

0.3cm)置于无菌24孔板中,然后在海绵表面 (涂层处理的一侧加入10μl的细菌悬浮液(1

×

108cfu

·

ml-1),随后用近红外激光(808nm,0.2w/cm2)照射样品10min。以10μl细菌悬浮液(1

ꢀ×

108cfu

·

ml-1)作为对照组,同样用近红外光照射。照射完成后,在每个孔中加入990μl的无菌pbs,重新悬浮存活的细菌。然后将上述细菌悬浮液稀释至5

×

103cfu

·

ml-1,将20μl 5

×

103cfu

·

ml-1

的细菌悬液滴加到琼脂板上,置于37℃的恒温培养箱中培养18~24h后,计算平板上的菌落数为 i1。对照组的菌落数记为i0。所有测试均在37℃下重复3次。

[0173]

抗菌率可用以下公式计算:

[0174][0175]

抗菌率越大,说明海绵的抗菌性能越强。

[0176]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0177]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1