低发烟无滴落无卤阻燃聚碳酸酯组合物及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,尤其是涉及一种低发烟无滴落无卤阻燃聚碳酸酯组合物及其制备方法和应用。

背景技术:

2.聚碳酸酯(pc)是分子链中含有碳酸酯基的高分子聚合物,按照酯基结构的不同,可分为脂肪族、芳香族、脂肪族-芳香族等类型。芳香族聚碳酸酯具有优异的光学性能、尺寸稳定性和机械强度,已成为广泛使用的通用工程塑料。

3.传统的阻燃pc材料制备方式是通过在pc基体中添加一系列不同类型的阻燃剂达到降低燃烧性能的效果,一般阻燃剂包括溴系、磷系、硼系、芳香族磺酸盐类等。然而目前,大多数阻燃材料燃烧过程中发烟量大,容易释放有毒、腐蚀性、致癌的气体,烟雾扩散快,能见度低,一旦着火会带来很大的问题,因此限制了pc材料的应用。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供低发烟无滴落无卤阻燃聚碳酸酯组合物,以解决现有技术中存在的阻燃聚碳酸酯发烟量大、抗滴落性能差等技术问题。

6.本发明的另一目的在于提供低发烟无滴落无卤阻燃聚碳酸酯组合物的制备方法。

7.本发明的又一目的在于提供低发烟无滴落无卤阻燃聚碳酸酯组合物在制备薄膜材料领域中的应用。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.低发烟无滴落无卤阻燃聚碳酸酯组合物,主要由按重量份数计的如下组分制得:

10.熔融指数为6~8的聚碳酸酯24~30份、熔融指数为10~12的聚碳酸酯57~63份、阻燃剂5~10份和助剂5~8份;所述阻燃剂包括接枝有机硅和全氟丁基的高分子阻燃剂。

11.本发明的聚碳酸酯组合物,采用接枝有机硅和全氟丁基的高分子阻燃剂,具有低发烟、无滴落的性能;并且,配合采用特定的聚碳酸酯等,能够在实现高阻燃性能的同时,提高拉伸强度、断裂伸长率、弯曲模量以及抗冲击能力等。

12.在本发明的具体实施方式中,所述助剂包括熔融指数为10~12的聚碳酸酯、抗滴落剂、脱模剂和热稳定剂。

13.在本发明的具体实施方式中,所述助剂中,所述抗滴落剂、脱模剂和热稳定剂的用量分别为熔融指数为10~12的聚碳酸酯的质量的1.5%~2%、5%~10%和1.5%~2%。

14.在本发明的具体实施方式中,所述接枝有机硅和全氟丁基的高分子阻燃剂的制备包括:丙烯酸、丁香酚封端硅油和全氟丁基磺酸盐在30~60℃反应1~5h。

15.在本发明的具体实施方式中,所述丙烯酸、所述丁香酚封端硅油和所述全氟丁基磺酸盐的质量比为1:0.05~0.1:0.005~0.01。

16.在本发明的具体实施方式中,所述熔融指数为6~8的聚碳酸酯为支链聚碳酸酯;

所述熔融指数为10~12的聚碳酸酯为直链聚碳酸酯。

17.在本发明的具体实施方式中,所述聚碳酸酯组合物的熔融指数为5~8g/10min,拉伸强度为65~80mpa,断裂伸长率为100%~120%,弯曲模量为2500~3000mpa,缺口悬臂梁冲击强度为800~900j/m。

18.本发明还提供了上述任意一种所述低发烟无滴落无卤阻燃聚碳酸酯组合物的制备方法,包括如下步骤:

19.将各组分进行混炼造粒。

20.在本发明的具体实施方式中,所述混炼造粒包括采用双螺杆挤出机。

21.在本发明的具体实施方式中,所述助剂的制备包括:预先将熔融指数为10~12的聚碳酸酯、抗滴落剂、脱模剂和热稳定剂低速混合60~120s,然后高速混合150~210s。

22.在本发明的具体实施方式中,所述混合的温度为40~50℃。

23.在本发明的具体实施方式中,所述低速为50~70r/min。

24.在本发明的具体实施方式中,所述高速为200~400r/min。

25.本发明还提供了上述任意一种所述低发烟无滴落无卤阻燃聚碳酸酯组合物在制备薄膜材料中的应用。

26.与现有技术相比,本发明的有益效果为:

27.(1)本发明的聚碳酸酯组合物,采用接枝有机硅和全氟丁基的高分子阻燃剂,与抗滴落剂复配,通过三相接枝和三元共混的方法将各组分有序结合在一起,形成更稳定的体系,进而实现低发烟、无滴落的性能;

28.(2)本发明的聚碳酸酯组合物,通过配合采用特定的聚碳酸酯等,能够在实现高阻燃性能的同时,提高拉伸强度、断裂伸长率、弯曲模量以及抗冲击能力等,具有高流动性,可应用于薄膜等领域。

具体实施方式

29.下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.低发烟无滴落无卤阻燃聚碳酸酯组合物,主要由按重量份数计的如下组分制得:

31.熔融指数为6~8的聚碳酸酯24~30份、熔融指数为10~12的聚碳酸酯57~63份、阻燃剂5~10份和助剂5~8份;所述阻燃剂包括接枝有机硅和全氟丁基的高分子阻燃剂。

32.本发明的聚碳酸酯组合物,采用接枝有机硅和全氟丁基的高分子阻燃剂,具有低发烟、无滴落的性能;并且,配合采用特定的聚碳酸酯等,能够在实现高阻燃性能的同时,提高拉伸强度、断裂伸长率、弯曲模量以及抗冲击能力等。

33.本发明中所述熔融指数(mi)单位为g/10min,测试条件为300℃/1.2kg。

34.如在不同实施方式中,所述低发烟无滴落无卤阻燃聚碳酸酯组合物中的各原料组分的用量可分别如下:

35.熔融指数为6~8的聚碳酸酯的用量可以为24份、24.5份、25份、25.5份、26份、26.5份、27份、27.5份、28份、28.5份、29份、29.5份、30份等等;

36.熔融指数为10~12的聚碳酸酯的用量可以为57份、57.5份、58份、58.5份、59份、59.5份、60份、60.5份、61份、61.5份、62份、62.5份、63份等等;

37.阻燃剂的用量可以为5份、5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份、10份等等;

38.助剂的用量可以为5份、5.5份、6份、6.5份、7份、7.5份、8份等等。

39.在本发明的具体实施方式中,低发烟无滴落无卤阻燃聚碳酸酯组合物,主要由按重量份数计的如下组分制得:

40.熔融指数为6~8的聚碳酸酯25~28份、熔融指数为10~12的聚碳酸酯58~61份、阻燃剂6~9份和助剂5.5~7份。

41.在本发明的具体实施方式中,低发烟无滴落无卤阻燃聚碳酸酯组合物,主要由按重量份数计的如下组分制得:

42.熔融指数为6~8的聚碳酸酯26~27份、熔融指数为10~12的聚碳酸酯58.5~60份、阻燃剂7~8.5份和助剂5.5~6.5份。

43.在本发明的具体实施方式中,所述助剂包括熔融指数为10~12的聚碳酸酯、抗滴落剂、脱模剂和热稳定剂。

44.在本发明的具体实施方式中,所述助剂中,所述抗滴落剂、脱模剂和热稳定剂的用量分别为熔融指数为10~12的聚碳酸酯的质量的1.5%~2%、5%~10%和1.5%~2%。

45.如在不同实施方式中,所述助剂中,所述抗滴落剂的用量可为所述熔融指数为10~12的聚碳酸酯的质量的1.5%、1.6%、1.7%、1.8%、1.9%、2%等等;所述脱模剂的用量可以为所述熔融指数为10~12的聚碳酸酯的质量的5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%、10%等等;所述热稳定剂的用量可以为所述熔融指数为10~12的聚碳酸酯的质量的1.5%、1.6%、1.7%、1.8%、1.9%、2%等等。

46.在本发明的具体实施方式中,所述接枝有机硅和全氟丁基的高分子阻燃剂的制备包括:所述接枝有机硅和全氟丁基的高分子阻燃剂的制备包括:丙烯酸、丁香酚封端硅油和全氟丁基磺酸盐在30~60℃反应1~5h。

47.在本发明的具体实施方式中,所述丙烯酸、所述丁香酚封端硅油和所述全氟丁基磺酸盐的质量比为1:0.05~0.1:0.005~0.01。

48.在本发明的具体实施方式中,所述丁香酚封端硅油中硅氧烷链长度为40~50。

49.在本发明的具体实施方式中,所述全氟丁基磺酸盐包括全氟丁基磺酸钠和全氟丁基磺酸钾中的一种或两种。

50.在本发明的具体实施方式中,所述熔融指数为6~8的聚碳酸酯为支链聚碳酸酯;所述熔融指数为10~12的聚碳酸酯为直链聚碳酸酯。

51.在本发明的具体实施方式中,所述熔融指数为6~8的聚碳酸酯包括三菱mx 2021;所述熔融指数为10~12的聚碳酸酯包括:乐天pc-1100。

52.在本发明的具体实施方式中,所述抗滴落剂包括sn3307pf、sn3310、sn3308和sn3300b7中的一种或多种;抗滴落可购买于广州熵能创新材料股份有限公司。

53.在本发明的具体实施方式中,所述脱模剂包括sp10s和b50h1中的一种或两种;脱

模剂可购买于巴斯夫。

54.在本发明的具体实施方式中,所述热稳定剂包括b900和b225中的一种或两种,热稳定剂可购买于巴斯夫。

55.在本发明的具体实施方式中,所述聚碳酸酯组合物的熔融指数为5~8g/10min,拉伸强度为65~80mpa,断裂伸长率为100%~120%,弯曲模量为2500~3000mpa,缺口悬臂梁冲击强度为800~900j/m。

56.本发明的聚碳酸酯组合物具有高阻燃性能,同时具有较高抗冲击能力,高流动性以及优异的弯曲性能,可应用于薄膜等领域中。

57.本发明还提供了上述任意一种所述低发烟无滴落无卤阻燃聚碳酸酯组合物的制备方法,包括如下步骤:

58.将各组分进行混炼造粒。

59.在本发明的具体实施方式中,所述混炼造粒包括采用双螺杆挤出机。

60.在本发明的具体实施方式中,所述助剂的制备包括:预先将熔融指数为10~12的聚碳酸酯、抗滴落剂、脱模剂和热稳定剂低速混合60~120s,然后高速混合150~210s。

61.在本发明的具体实施方式中,所述混合的温度为40~50℃。

62.在本发明的具体实施方式中,所述低速为50~70r/min。

63.在本发明的具体实施方式中,所述高速为200~400r/min。

64.本发明还提供了上述任意一种所述低发烟无滴落无卤阻燃聚碳酸酯组合物在制备薄膜材料中的应用。

65.本发明的低发烟无滴落无卤阻燃聚碳酸酯组合物具有高阻燃性能,同时具有较高冲击能力,且具有高流动性、热变形性能和弯曲性能,可用于薄膜等领域中。

66.实施例1~6

67.本实施例提供了多组低发烟无滴落无卤阻燃聚碳酸酯组合物及其制备方法,其中,各实施例的低发烟无滴落无卤阻燃聚碳酸酯组合物的原料信息见表1和表2,制备方法包括如下步骤:

68.(1)将抗滴落剂sn3307pf、脱模剂sp10s、热稳定剂b900和熔融指数为10~12的聚碳酸酯(pc-mi 10~12)于混料机中,在45℃,先以60rpm转速混合90s,然后以300rpm转速混合180s,混合均匀得到助剂预混料。

69.(2)按配比称取熔融指数为6~8的聚碳酸酯(pc-mi 6~8)、熔融指数为10~12的聚碳酸酯(pc-mi 10~12)、接枝有机硅和全氟丁基的高分子阻燃剂和步骤(1)得到的助剂预混料,混炼造粒;具体的,混炼造粒包括:在双螺杆挤出机中挤出造粒,双螺杆挤出机的模头温度为280℃、2区的温度为150℃、3区的温度为200℃、4区的温度为250℃、5区的温度为280℃、6区的温度为280℃、7的区温度为280℃、8区的温度为280℃、9区的温度为260℃、10区的温度为260℃;螺杆的转速为550rpm。

70.表1各低发烟无滴落无卤阻燃聚碳酸酯组合物的原料信息(重量份)

71.组分实施例1实施例2实施例3实施例4实施例5实施例6pc-mi 6~826.86份24份30份27份27份27份pc-mi 10~1259.138份63份57份59份59份59份高分子阻燃剂7.935份5份8份8份8份8份

助剂预混料6.067份8份5份6份6份6份

72.表2各实施例助剂预混料中各组分占其中的pc-mi 10~12的质量百分比

73.助剂预混料组分实施例1实施例2实施例3实施例4实施例5实施例6抗滴落剂f4911.86%1.86%1.86%1.5%2%1.8%脱模剂f5387.1525%7.1525%7.1525%10%5%10%热稳定剂f5421.839%1.839%1.839%1.5%2%2%pc-mi 10~12——————

74.备注:表2中“—”是指计算助剂预混料中各组分占比时,以助剂预混料中的pc-mi 10~12作为基准,相当于其中pc-mi 10~12的用量为100%。

75.pc-mi 6~8为三菱mx 2021。

76.pc-mi 10~12为乐天pc-1100。

77.接枝有机硅和全氟丁基的高分子阻燃剂的制备包括:质量比为1:0.08:0.007的丙烯酸、丁香酚封端硅油和全氟丁基磺酸盐在50℃反应2h;丁香酚封端硅油中硅氧烷链长度为40~50。

78.比较例1

79.本对比例提供的聚碳酸酯为945-701。

80.实验例1

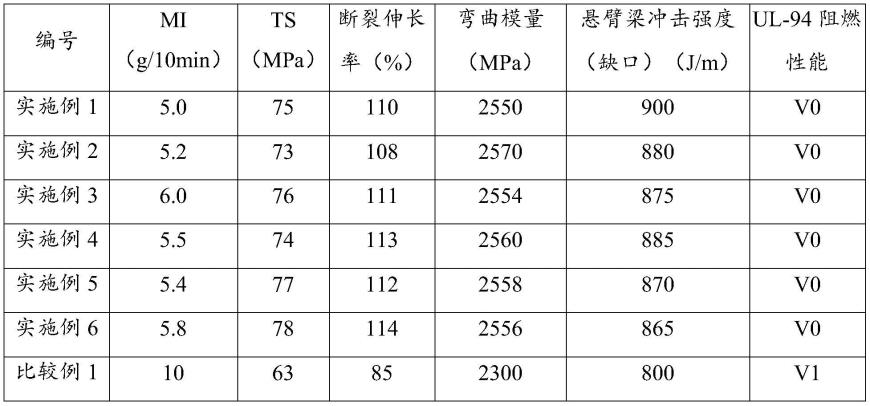

81.为了对比说明不同实施例和比较例制备得到的聚碳酸酯组合物的性能,对各实施例和比较例制备得到的聚碳酸酯组合物性能进行测试,测试结果见表3。

82.其中,熔融指数mi的测试条件为300℃/1.2kg,参考iso 1133-1;

83.拉伸强度ts的测试条件为50mm/min,参考iso 527-2;

84.断裂伸长率el的测试条件为50mm/min,参考iso 527-2;

85.弯曲模量ef的测试条件为2mm/min,参考iso 178;

86.悬臂梁冲击强度(缺口),测试条件25℃,参考astm d256。

87.表3不同聚碳酸酯组合物的测试结果

[0088][0089]

从上述测试结果可知,本发明的低发烟无滴落无卤阻燃聚碳酸酯组合物,能够在实现高阻燃性能的同时,提高拉伸强度、断裂伸长率、弯曲模量以及抗冲击能力等,具有高流动性,可应用于薄膜等领域。

[0090]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1