一种化学生物提炼植物渣油中甾醇的方法与流程

1.本发明涉及生物化工技术领域,特别涉及一种化学生物提炼植物渣油中甾醇的方法。

背景技术:

2.植物油脂精炼过程中油脂脱臭后的副产品,称为植物油脂脱臭馏出物,俗称dd油,早期当废料处理,后来当原料经技术处理后提取其中的甾醇、ve和脂肪酸甲酯。而渣油是dd油提取植物甾醇、ve和脂肪酸甲酯后的剩余废弃物。然而,渣油中含有大量的甾醇酯,按照国内现有工艺产生的渣油中甾醇酯含量在10%~30%,因此,通过适当的工艺处理后还可提炼出植物甾醇。而植物甾醇是一种三萜烯类天然物质,可作为功能性活性成分对人体健康十分有益,具有降血脂、抗癌、调节人体代谢和抑制胆固醇吸收等功效。此外,植物甾醇在工业中的应用前景广阔,如在纺织业中作为柔软剂、饲料行业中用作营养添加剂以及在化妆品行业中作为抗氧化成分等。在渣油废弃物资源有限的情况下,从渣油中提取植物甾醇具有良好的市场前景,实现变废为宝,充分利用废弃物资源。

3.渣油中提取植物甾醇的原理是基于原料组成的化学物质、物理性质的差异性,利用皂化、中和、酶解、温差以及压力差等变化来实现各组分分离。目前,主要方法有溶剂结晶法、分子蒸馏法、皂化络合法以及酶法。溶剂结晶法是目前最简单的方法,其可直接分离、操作简单,但由于溶剂用量大、回收困难,且甾醇收率不高,难以实现企业化大规模生产;分子蒸馏法比较适用于实验室精制,因此用于企业连续化生产较为单一;美国,日本等国家采用皂化络合法从渣油中提取植物甾醇,此方法主要针对提取复杂、繁琐的谷甾醇和传统的米糠甾醇,得到产品纯度高;但由于操作繁琐,前期溶剂用量大,且反应中期形成大量金属络合物使体系粘稠难以进行,造成后续甾醇收率低。

4.目前国内对渣油处理的主流技术一是采用氢氧化钠、碳酸钠作为催化剂,其工艺过程中产生的钠盐无实用价值,外排污染增加环保压力;二是酸化处理采用浓硫酸,不仅会产生大量的硫酸盐,增加水洗次数形成硫酸水废液,还会影响目标产物甾醇质量。因此,需要开发一种既能够充分回收利用渣油中甾醇,又利于环保、降低成本的新方法。

技术实现要素:

5.本发明提供了一种,可以有效解决上述问题。

6.本发明是这样实现的:

7.一种化学生物提炼植物渣油中甾醇的方法,先使用低剂量氢氧化钾-甲醇溶液先进行酯交换预处理;然后再进行酶处理,分解可皂化物以降低皂化值;再通过分子蒸馏将甾醇富集后进行重结晶、乙醇漂洗、净化精制,干燥后得到精制甾醇。

8.作为进一步改进的,具体步骤为:

9.⑴

将氢氧化钾和99.5%无水甲醇加热回流,氢氧化钾和甲醇加热温度为60℃~75℃、时间为2~6h反应得到混合溶液,形成酯交换反应的溶剂和催化剂;

10.⑵

将渣油和混合溶液混合后通入反应釜进行酯交换反应,混合料液中氢氧化钾、甲醇和渣油的质量比为4~9:30~120:160~200,酯交换反应温度为67-72℃、时间为1-5h、压力为0.15-0.25mpa获得酯交换产物。

11.⑶

然后降温到23-28℃,将酯交换产物进行酶处理,生物酶与渣油的质量比0.5:1000-1.5:1000。

12.⑷

酶处理后将油相控制分子蒸馏温度200-260℃、真空度5-15pa、蒸馏时间1.5-3h,进行蒸馏富集,富集至甾醇含量60%左右。

13.⑸

加入蒸馏出的甾醇物料与甲酯的重量比1:6-1:2的甲酯在60-70℃条件下进行溶解过滤,在一定降速下缓慢降温,进行重结晶分离出植物甾醇;

14.⑹

用乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇,检测植物甾醇含量。

15.作为进一步改进的,碱催化剂制备的加热温度为68℃~72℃,时间为3~5h。

16.作为进一步改进的,酯交换反应混合料液中氢氧化钾、甲醇和渣油的质量比为5~8:40~110:170~190;生物酶与渣油的质量比1:1000的剂量。

17.作为进一步改进的,酯交换反应中碱浓度0.04-0.118g/g、碱液与渣油的料液比为2:5-3:5、温度为68-72℃、时间为2-4h、压力为0.2mpa。

18.作为进一步改进的,酯交换反应中碱浓度0.065g/g、碱液与渣油的料液比为1:2、温度为70

±

5℃、时间为2h、压力为0.2mpa

19.作为进一步改进的,分子蒸馏温度200-260℃、真空度5-15pa、蒸馏时间1-3h。

20.作为进一步改进的,分子蒸馏温度240℃

±

5℃、真空度10pa、蒸馏时间1.5h。

21.作为进一步改进的,在蒸馏富集的60%左右的甾醇物料中加入2-6倍质量的甲酯,在60℃条件下溶解后,开始冷析的同时投入物料总量1-5%的冷析配方液。

22.作为进一步改进的,一定降速下缓慢降温指降速1.5~2.5℃/h下缓慢降温进行重结晶的方法提取分离其中的植物甾醇。

23.本发明的有益效果是:

24.本化学生物提炼甾醇方法的酯交换预处理氢氧化钾剂量的选用,及生成溶于甲醇的甲醇钾,比甲醇钠的催化效果更好,且后续能够回收利用钾盐,能够有效控制成本;

25.本发明创新了化学法酯交换、生物酶法处理、蒸馏结晶和乙醇漂洗处理的渣油回炼提取甾醇工艺,采用了先酯交换、后蒸馏结晶的工艺,与主流的皂化络合法比较,甾醇收率提高10%以上,甾醇含量提高5%以上,使甾醇收率达到92%以上,精制甾醇含量高达95%以上,且省去了皂化和水洗的粗提工序,使甾醇通过富集以及乙醇溶剂重结晶精制过程中充分得以回收,从而降低了甾醇的损失,并简化了工艺流程,实现了植物渣油资源化利用。

附图说明

26.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1为化学生物提炼植物渣油中甾醇工艺流程图;

28.图2为碱浓度对酯交换的影响曲线;

29.图3为碱液与渣油料液比对酯交换的影响曲线;

30.图4为反应温度对酯交换工序的影响曲线;

31.图5为反应时间对酯交换工序的影响曲线;

32.图6为蒸馏温度对植物甾醇收率的影响曲线;

33.图7为真空度对植物甾醇收率的影响曲线;

34.图8为蒸馏时间对植物甾醇收率的影响曲线。

具体实施方式

35.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

36.为了获取更加符合生产制备方法的条件,对影响产品制备的重要的酯交换及蒸馏步骤进行了相关试验:

37.一、酯交换-四因素三水平正交试验

38.碱浓度、碱液与渣油料液比、反应温度和反应时间对酯交换工序影响的实验结果如图1-4。

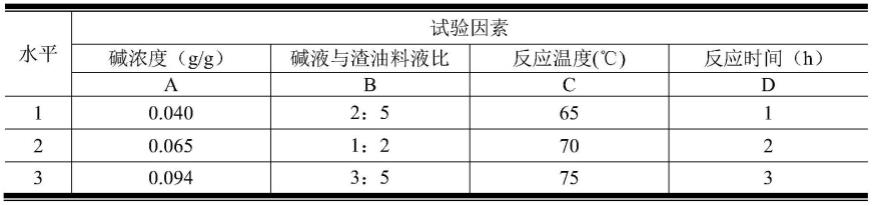

39.从单因素实验中筛选出碱浓度、料液比、反应温度和时间四种因素三水平进行正交实验,选定l9(34)作为本实验的正交表。实验因素水平和正交设计见表1和表2,正交试验结果极差分析见表3。

40.表1酯交换工艺条件正交试验因素水平

[0041][0042]

表2酯交换工艺条件,l9(34)正交试验设计方案

[0043][0044]

表3酯交换工艺条件正交试验结果极差分析

[0045][0046][0047]

采用极差法分析正交实验结果,k值为某因素水平的植物甾醇含量均值,反映某因素水平优劣。r为极差值(r=kmax-kmin),r值的大小反映因素的影响主次顺序。

[0048]

由表3中r值结果可见,影响酯交换反应的因素主次顺序是b》a》c》d,即碱液与渣油料液比》碱浓度》反应温度》反应时间。a因素第二水平植物甾醇含量(19.19%)最高,所以a因素第二水平为优选水平a1。同理选出其它优水平b2、c2和d3,最优工艺条件组合为a2b2c2d3。但最综合考虑生产成本与资源配置问题,工序的时间配置与生产效益等因素,根据生产设备温度波动范围,选最优工艺组合为碱浓度、碱液与渣油的料液比、反应温度和反应时间。

[0049]

二、蒸馏-三因素三水平正交试验

[0050]

蒸馏温度、真空度和蒸馏时间对植物甾醇收率的实验结果如图5-7。

[0051]

从单因素实验中筛选出蒸馏温度、真空度和时间三种因素三水平进行正交实验,选定l9(33)作为本实验的正交表。实验因素水平和正交设计见表4和表5,正交试验结果极差分析见表6。

[0052]

表4蒸馏工艺条件正交试验因素水平

[0053][0054]

表5蒸馏工艺条件,l9(33)正交试验设计方案

[0055][0056]

表6蒸馏工艺条件正交试验结果极差分析

[0057][0058]

采用极差法分析正交实验结果,k值为某因素水平的甾醇收率均值,反映某因素水平优劣。r为极差值(r=kmax-kmin),r值的大小反映因素的影响主次顺序。

[0059]

对本实验而言,其甾醇收率越高,表明效果越好。从结果可看出,a因素第二水平甾

醇收率(95.14%)最高,其次为a因素第一水平甾醇收率(94.72%),所以a因素第一水平为优选水平a2。同理选出其它优水平b2和c1。即优选工艺条件组合为a2b2c1,较优组合为a1b2c1。

[0060]

r值中,a最大,c最小。所以因素主次顺序为a》b》c,即蒸馏温度》蒸馏真空度》蒸馏时间。因考虑实际生产情况,温度过高会影响产品表观品质,影响色泽颗粒等因素,选取符合生产的最佳工艺组合a1b2c1,获得蒸馏温度、真空度和蒸馏时间最佳数据。

[0061]

三、为进一步了解该提炼方法,对具体方法进行描述:

[0062]

一种化学生物提炼植物渣油中甾醇的方法,包括如下步骤(如图1):

[0063]

⑴

将氢氧化钾和99.5%无水甲醇加热回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0064]

⑵

将渣油和混合溶液混合后通入反应釜进行酯交换反应,控制温度、时间和压力获得酯交换产物。

[0065]

⑶

然后降温到25℃,将酯交换产物进行酶处理。酶处理后,物料静置分层,分离多余的钾盐和甲醇以及反应生成的甘油和少量水。

[0066]

⑷

酶处理分层后控制分子蒸馏设备温度、真空度及时间,进行蒸馏富集,富集至甾醇含量60%左右。

[0067]

⑸

加入蒸馏出的甾醇物料与甲酯的重量比1:4的甲酯进行溶解富集的甾醇过滤,在按2℃/h的速率缓慢降温至10-15℃进行重结晶分离出植物甾醇;

[0068]

⑹

用乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇,检测植物甾醇含量。

[0069]

本发明将氢氧化钾和甲醇加热回流,反应得到混合溶液。氢氧化钾和甲醇加热温度为60℃~75℃,时间为4~8h,更优的温度为70℃,时间为4h,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂。

[0070]

将渣油和混合溶液混合后通入反应釜进行酯交换反应得到酯交换产物。在本发明中渣油优选为大豆油、菜籽油、花生油、葵花籽油、棕榈油等植物油的脱臭馏出物提取维生素e和植物甾醇后产生的渣油;本发明所述渣油原料中甾醇酯的质量分数优选为10%~30%。反应中,氢氧化钾、甲醇和渣油的质量比为4~9:30~120:160~200,更优选为5~8:40~110:170~190,进一步优选为6:50:180。在本发明中,酯交换反应温度为65-75℃,较优温度为67-72℃,进一步优选温度为70℃,时间为1-5h,较优的时间为2-5h,进一步优选时间为4h,压力为0.1-0.3mpa,较优的压力为0.15-0.25mpa,进一步优选压力为0.2mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯。

[0071]

然后将酯交换产物降温到25℃进行酶处理。

[0072]

酶处理后进行静置分层,下层得到水、甲醇、粗钾盐以及甘油;将粗钾盐进行洗涤和干燥,得到精制钾盐。上层物料进入分子蒸馏。

[0073]

在本发明中,蒸馏处理优选采用新型分子蒸馏设备,先将待蒸馏物质在预热罐中进行预热后,通过预热进料管进入蒸馏罐体进行蒸馏,预热进料管具有保温结构,能够减少经过预热后的待蒸馏物质的热损失,进入蒸馏罐体的待蒸馏物质经过分布板均布后,在加热板的作用下再次进行加热,保证蒸馏效果,轻分子成为气相,经过过滤板的过滤后遇冷凝板冷凝成液体,在倾斜的导流板的作用下通过蒸馏液导出管排出,完成蒸馏过程,通过预热

结构、预热进料管和加热板保证了分子蒸馏的效果,使蒸馏完全,避免了重复蒸馏。在本发明中,新型分子蒸馏设备进行蒸发分离时,具体优选为:分子蒸馏温度200-260℃、真空度5-15pa、蒸馏时间1.5-3h,更优的,分子蒸馏温度240℃

±

5℃、真空度10pa、蒸馏时间1.5h。在本发明的具体实施例中,本发明将所述下层水相直接加热,控制加热的升温速率,甲醇蒸发完毕后进一步升温到100~110℃,水得到分离;然后通过冷凝分别得到甲醇和水;剩余物为沸点较高的甘油和粗钾盐。

[0074]

蒸馏分离完成后,本发明将粗钾盐进行洗涤和干燥,得到精制钾盐;在本发明中,所述洗涤用洗涤剂优选为无水乙醇,洗涤的次数优选2~5次。

[0075]

在蒸馏富集的60%左右的甾醇物料中加入4倍质量的甲酯,在60℃条件下溶解后。开始冷析的同时投入物料总量2%的冷析配方液。

[0076]

甾醇冷析配方液,包括硫酸钠、硫酸、甲醇和水。其中配方液中na2 so4:16%h2 so4:甲醇:水的质量比例为1:1:1:1,在冷析物料投入冷析锅的同时,投入配方液,配方液的量为冷析物料的2%;降温速率控制在2℃/h;搅拌速率,开始8h 40hz,中间8h 30hz,后面8h 20hz;冷析24小时后板框过滤。

[0077]

甾醇冷析配方液使用:在冷析物料投入冷析锅的同时,投入配方液,降温至5~10℃,搅拌,冷析22~26小时后过滤。甾醇冷析配方液的投入量为冷析物料质量的1~5%。降温的降温速率为1.5~2.5℃/h。搅拌为35~45hz搅拌7.5~8.5h,25~35hz搅拌7.5~8.5h,15~25hz搅拌7.5~8.5h。

[0078]

采用甾醇冷析配方液,提高了冷析物料流动性,并且为冷析物料提供了无数微小晶核,为甾醇的结晶提供了更好的条件,可使甾醇的回收率达到92%以上,极大的提高了甾醇的回收率。

[0079]

实施例1

[0080]

一种化学生物提炼植物渣油中甾醇的方法,具体步骤包括:

[0081]

1)将氢氧化钾35kg和无水甲醇300kg(纯度99.5%)加热温度为60℃~75℃,时间为4~8h回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0082]

2)将渣油1000kg(甾醇酯的质量分数为29.96%)和混合溶液混合后通入反应釜进行酯交换反应温度为65℃,时间为5h,压力为0.3mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯;

[0083]

3)然后降温到28℃,将酯交换产物进行酶处理,静置分层;

[0084]

4)上层油相蒸馏富集。通过酶处理降低皂化值后分子蒸馏温度200℃、真空度15pa、蒸馏时间2h,进行蒸馏富集,富集得到甾醇重量为486kg,含量61.52%;

[0085]

5)蒸馏富集的甾醇加入一定比例溶剂1:6的甲酯(2916kg),在60℃条件下进行溶解过滤,然后加入68kg的冷析配方液,搅拌均匀,按2℃/h的速率缓慢降温至15℃进行重结晶,过滤得到植物甾醇400kg,含量70.29%;

[0086]

7)过滤得到的植物甾醇用1600kg乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇290kg,检测植物甾醇含量95.54%。甾醇收率=(290*95.54%)/(1000*29.96%)*100%=92.48%。

[0087]

实施例2

[0088]

一种化学生物提炼植物渣油中甾醇的方法,具体步骤包括:

[0089]

1)将氢氧化钾35kg和无水甲醇300kg(纯度99.5%)加热温度为60℃~75℃,时间为4~8h回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0090]

2)将渣油1000kg(甾醇酯的质量分数为29.96%)和混合溶液混合后通入反应釜进行酯交换反应温度为75℃,时间为2h,压力为0.1mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯;

[0091]

3)然后降温到23℃,将酯交换产物进行酶处理,静置分层;

[0092]

4)上层油相蒸馏富集。通过酶处理降低皂化值后分子蒸馏温度260℃、真空度5pa、蒸馏时间1h,进行蒸馏富集,富集得到甾醇重量为460kg,含量62.23%;

[0093]

5)蒸馏富集的甾醇加入一定比例溶剂1:3的甲酯(1350kg),在60℃条件下进行溶解过滤,然后加入36kg的冷析配方液,搅拌均匀,按2℃/h的速率缓慢降温至10℃进行重结晶,过滤得到植物甾醇390kg,含量69.98%;

[0094]

7)过滤得到的植物甾醇用1520kg乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇285kg,检测植物甾醇含量95.05%。甾醇收率=(285*95.05%)/(1000*29.96%)*100%=90.42%。

[0095]

实施例3

[0096]

一种化学生物提炼植物渣油中甾醇的方法,具体步骤包括:

[0097]

1)将氢氧化钾35kg和无水甲醇300kg(纯度99.5%)加热温度为60℃~75℃,时间为4~8h回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0098]

2)将渣油1000kg(甾醇酯的质量分数为29.96%)和混合溶液混合后通入反应釜进行酯交换反应温度为70℃,时间为2h,压力为0.2mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯;

[0099]

3)然后降温到25℃,将酯交换产物进行酶处理,静置分层;

[0100]

4)上层油相蒸馏富集。通过酶处理降低皂化值后分子蒸馏温度240℃、真空度5pa、蒸馏时间1.5h,进行蒸馏富集,富集得到甾醇重量为482kg,含量62.15%;

[0101]

5)蒸馏富集的甾醇加入一定比例溶剂1:4的甲酯(1928kg),在60℃条件下进行溶解过滤,然后加入48kg的冷析配方液,搅拌均匀,按2℃/h的速率缓慢降温至12℃进行重结晶,过滤得到植物甾醇410kg,含量70.15%;

[0102]

7)过滤得到的植物甾醇用1640kg乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇300kg,检测植物甾醇含量95.50%。甾醇收率=(300*95.50%)/(1000*29.96%)*100%=95.63%。

[0103]

实施例4

[0104]

一种化学生物提炼植物渣油中甾醇的方法,具体步骤包括:

[0105]

1)将氢氧化钾35kg和无水甲醇300kg(纯度99.5%)加热温度为60℃~75℃,时间为4~8h回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0106]

2)将渣油1000kg(甾醇酯的质量分数为29.96%)和混合溶液混合后通入反应釜进

行酯交换反应温度为68℃,时间为4h,压力为0.3mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯;

[0107]

3)然后降温到26℃,将酯交换产物进行酶处理,静置分层;

[0108]

4)上层油相蒸馏富集。通过酶处理降低皂化值后分子蒸馏温度235℃、真空度12pa、蒸馏时间2h,进行蒸馏富集,富集得到甾醇重量为480kg,含量62.11%;

[0109]

5)蒸馏富集的甾醇加入一定比例溶剂1:4的甲酯(1920kg)进行溶解过滤,然后加入48kg的冷析配方液,搅拌均匀,按2℃/h的速率缓慢降温至10℃进行重结晶,过滤得到植物甾醇400kg,含量70.56%;

[0110]

7)过滤得到的植物甾醇用1600kg乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇295kg,检测植物甾醇含量95.46%。甾醇收率=(295*95.46%)/(1000*29.96%)*100%=93.99%。

[0111]

实施例5

[0112]

一种化学生物提炼植物渣油中甾醇的方法,具体步骤包括:

[0113]

1)将氢氧化钾35kg和无水甲醇300kg(纯度99.5%)加热温度为60℃~75℃,时间为4~8h回流,反应得到混合溶液,生成溶于甲醇的甲醇钾作为碱催化剂,形成酯交换反应的溶剂和催化剂;

[0114]

2)将渣油1000kg(甾醇酯的质量分数为29.96%)和混合溶液混合后通入反应釜进行酯交换反应温度为72℃,时间为3h,压力为0.2mpa,通过酯交换使渣油中的甾醇酯和甘油酯转化为游离甾醇、甘油和脂肪酸甲酯。

[0115]

3)然后降温到25℃,将酯交换产物进行酶处理,静置分层;

[0116]

4)上层油相蒸馏富集。通过酶处理降低皂化值后分子蒸馏温度245℃、真空度8pa、蒸馏时间2h,进行蒸馏富集,富集得到甾醇重量为481kg,含量61.85%;

[0117]

5)蒸馏富集的甾醇加入一定比例溶剂1:4的甲酯(1924kg)进行溶解过滤,然后加入48kg的冷析配方液,搅拌均匀,按2℃/h的速率缓慢降温至14℃进行重结晶,过滤得到植物甾醇395kg,含量70.28%;

[0118]

7)过滤得到的植物甾醇用1580kg乙醇漂洗两遍经过重结晶后的植物甾醇,再经过烘干粉碎得到成品植物甾醇290kg,检测植物甾醇含量95.39%。甾醇收率=(290*95.39%)/(1000*29.96%)*100%=92.33%。

[0119]

对比例1

[0120]

一种皂化络合法提炼植物渣油中甾醇的方法,包括如下步骤:

[0121]

将50kg片碱和500kg甲醇投入1000kg渣油(甾醇酯的质量分数为29.96%)中,在75℃条件下反应6h。

[0122]

投入浓硫酸85kg,反应4h。

[0123]

水洗至中性。

[0124]

加入300kgcacl络合。

[0125]

络合物用1000kg正己烷溶解,过滤。

[0126]

正己烷溶液降温至15℃,过滤得到植物甾醇粗品重量为450kg,含量为54.62%。

[0127]

植物甾醇粗品经过1800kg乙醇漂洗两遍,3600kg乙醇热溶重结晶得到精制植物甾醇重量为260kg,含量为90.05%。甾醇收率=(260*90.05%)/(1000*29.96%)*100%=

78.15%。

[0128]

表7本技术大豆渣油提取甾醇产品检测结果

[0129][0130][0131]

与皂化络合法回炼提取甾醇和脂肪酸甲酯技术比较,植物甾醇收率提高10%以上,甾醇含量提高5-9%,制造成本降低30%以上。

[0132]

表8格兰尼化学生物法与国内外同类技术比较

[0133][0134]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1