一种微孔-微核功能化阻燃聚酰胺树脂

1.本发明涉及一种微孔-微核功能化阻燃聚酰胺树脂,尤其是涉及一种具有高韧性、良好抑菌性和低介电常数的微孔-微核功能化阻燃聚酰胺树脂组合物及其制备方法,属于高分子材料领域。

背景技术:

2.聚酰胺是一类分子链上具有酰胺重复单元的聚合物,具有优良的力学性能,自润滑性,耐热性,耐磨性,耐疲劳性,耐溶剂性,主要应用领域是工程塑料和纤维、织物,少量应用于薄膜。自20世纪80年代以来,随着汽车工业、电子电器行业的迅猛发展,聚酰胺树脂已经成为增长速度最快,产量最大,应用最广的树脂之一。其中,聚酰胺6(pa6)和聚酰胺66(pa66)应用最为广泛。

3.随着聚酰胺应用领域的不断扩展,对其特殊功能化的要求越来越高。在要求严苛的高端制造行业,无论是工程塑料、纺丝,还是薄膜,都需要对材料主体的阻燃性能有较高的要求,同时还需要兼顾良好的力学性能、抑菌或介电性能等要求,但是,这些功能往往不能兼得。因此,对制备功能化聚酰胺材料提出了更高的要求。

4.在工程塑料领域,常用的阻燃剂有三大类:(1)卤系阻燃剂(2)氮系阻燃剂(3)磷系阻燃剂;通常地,工程塑料非常重视力学性能(拉伸强度和冲击韧性等参数),但添加阻燃助剂,由于阻燃剂与基体相容性不佳、混合不均匀,导致基体与阻燃剂颗粒界面存在应力集中缺陷,往往导致阻燃复合材料的力学性能显著下降(journal of hazardous materials期刊,2022年,424卷,文献号:127420)。上述三类用于阻燃聚酰胺的阻燃剂因存在上述问题,力学性能不佳,限制了其应用。此外,上述阻燃聚酰胺材料没有抑菌性能,介电常数没有明显变化,不能用于易滋生细菌或电磁波发射器防护罩等领域。

5.在纺丝领域,随着人们生活条件的提高,对纺织面料的健康性和安全性有着越来越高的要求。特别是特殊环境作业或特殊用途下,比如消防服,军事迷彩服,武器伪装面料等需要对纺织面料进行阻燃处理。同时,为了提高服装的健康性,还需要进行抗菌处理。通常地,阻燃纺织品的制备方法有两种:一种是通过轧烘焙法,涂布法,喷雾法等手段达到阻燃的目的,通过此类后整理方法,阻燃剂基本附着在纤维表面,很难渗透到纤维内部,因此,其阻燃性能随着使用年限和洗涤次数增加,会逐渐降低。而且,织物的手感差。另外一种方法是通过共混法,在熔融纺丝或纺丝液中加入阻燃剂,此种方法简单,但阻燃剂在基体中的分散性和相容性较差,粒径较大,极大的影响可纺性,限制了其在特种服装领域的应用,且没有抑菌助剂,难以满足特殊行业的使用。

6.综上所述,随着聚酰胺领域的逐渐开拓,一种能够实现高效阻燃,同时兼具高韧性,良好抑菌性,优异介电性能于一体的既可以用于工程塑料,又可以用于纺丝、薄膜制造的聚酰胺组合物功能材料亟待解决。

技术实现要素:

7.本发明的目的是为了解决现有技术无法满足使用需求的问题,提供一种微孔-微核功能化阻燃聚酰胺树脂;本发明巧妙的将高温熔融性阻燃剂有机次膦酸锌盐与硅系协效剂、酯类改质剂三元复合,制备了一种微孔-微核形貌的聚酰胺复合材料。该微孔形貌可有效降低冲击应力集中,提高韧性,特别是低温环境下的冲击韧性;微孔以及添加的硅系协效剂处于微纳尺度,有效的降低了介电常数和介电损耗;微核主要以锌盐和硅系协效剂为主,在实现阻燃协效的同时,几乎不会因相容性问题,降低材料的力学性能;锌盐和改质剂能有效抑制细菌。此外,有机次膦酸锌盐单独用于聚酰胺阻燃没有任何阻燃效果,通过三元复合体系复合设计,发明了以有机次膦酸锌盐,硅系协效剂和改质剂组成的三元阻燃剂阻燃聚酰胺的新用途,并且此三元化合物两两互补,缺一不可。

8.本发明的目的可以通过以下技术途径实现:

9.一种微孔-微核功能化阻燃聚酰胺树脂,包括以下组分及质量百分含量:

[0010][0011]

所述有机次膦酸锌盐与硅系协效剂的协同作用,使得组合物能够在聚酰胺中发挥高效的阻燃作用,单独使用有机次膦酸锌盐几乎在聚酰胺中不能发挥阻燃作用;硅系协效剂的成核作用、酯类改质剂的界面作用,可实现在树脂内部形成均匀、孔径更小的微孔-微核结构,该结构可将有机次膦酸锌盐/硅系协效剂更均匀分散在聚酰胺树脂内部,进一步提高了其阻燃性,无缺陷的球形微孔可有效分散应力集中,提高了树脂韧性,特别是低温环境下树脂韧性,同时,微纳米级别孔洞及笼形聚倍半硅氧烷结构可有效降低介电常数;此外,锌盐和酯类改质剂有较好的协同抑菌作用,最终实现多功能化树脂的制备。

[0012]

一种微孔-微核功能化阻燃聚酰胺树脂的制备方法,包括以下步骤:

[0013]

(1)将聚酰胺切片、有机次膦酸锌盐、硅系协效剂、酯类改质剂在双螺杆挤出机中共混造粒,得到阻燃聚酰胺功能切片;

[0014]

(2)将阻燃聚酰胺功能切片采用注塑机制备工程塑料,亦可采用熔融纺丝法制备锦纶纤维。

[0015]

步骤(1)所述的阻燃聚酰胺功能切片包括以下组分及重量百分比含量:

[0016][0017]

所述的聚酰胺切片可为pa6,pa66,pa56中的一种或几种,亦或两种及以上的共聚酰胺,优选pa6。

[0018]

所述的聚酰胺切片根据需要可选择注塑级聚酰胺切片用于工程塑料的制备;也可选择纺丝级聚酰胺切片用于纺丝,纺丝级聚酰胺切片优选粘度2.6~3.6dl/g。

[0019]

所述的有机次膦酸锌盐可为二乙基次膦酸锌,甲基乙基次膦酸锌、苯基次膦酸锌、甲基环己基次膦酸锌其中的一种或几种,优选二乙基次膦酸锌。

[0020]

所述的硅系协效剂为聚倍半硅氧烷,具体可为八苯基聚倍半硅氧烷、十二苯基聚倍半硅氧烷、苯基梯形聚倍半硅氧烷、八乙烯基聚倍半硅氧烷、苯基乙烯基聚倍半硅氧烷、dopo聚倍半硅氧烷中的一种或几种,优选八苯基聚倍半硅氧烷、十二苯基聚倍半硅氧烷的一种或二者混合物。

[0021]

所述的硅系协效剂粒径小于5微米。

[0022]

所述的酯类改质剂可为单硬脂酸甘油酯、双硬脂酸甘油酯,三硬脂酸甘油酯、月桂酸甘油酯,铝酸酯偶联剂,钛酸酯偶联剂中的一种或几种,优选单硬脂酸甘油酯、月桂酸甘油酯中的一种或二者的混合物。

[0023]

所述的抗氧剂可为抗氧剂1098、抗氧剂1076、抗氧剂seed,优选抗氧剂seed。

[0024]

步骤(2)中所述的注塑温度为一区230~240℃,二区240~245℃,三区245~250℃,四区250~255℃,五区245~250℃,注射压力为90mpa,模具温度80℃。

[0025]

步骤(2)中所述的熔融纺丝温度为一区230~240℃,二区240~245℃,三区240~245℃,纺丝速度600~1000m/min,牵伸倍数3~4倍,牵伸速度500m/min。

[0026]

有益效果

[0027]

1、本发明成功的实现了有机次膦酸锌、聚倍半硅氧烷、酯类改质剂三元体系对聚酰胺的协同阻燃,发现了有机次膦酸锌能够阻燃聚酰胺的新用途,氧指数达到32~34,ul94测试能够达到v-0级(3.2mm离火自熄),v-0级(1.6mm);

[0028]

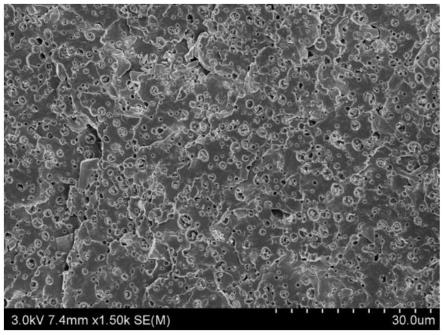

2、本发明制备的工程塑料为微孔-微核结构,微孔大小及分布均匀,无缺陷,提高了冲击韧性,由于微孔及笼形聚倍半硅氧烷的存在,降低了介电常数;添加助剂以微核形式存在于微孔内,可降低析出性,最大限度的避免助剂与基体界面存在缺陷,而使得力学性能明显下降的弊端,锌盐及酯类改质剂有较好的抗菌性。三种添加剂单独使用或两两使用,得到的孔径较大或不能形成微孔(此类缺陷结构会严重影响阻燃及力学、介电性能),均不能形成孔径微小(3微米以下),分布均匀的微孔结构。微孔-微核结构如图1,2,3,4所示。

[0029]

3、本发明将有机次膦酸锌盐、聚倍半硅氧烷和酯类改质剂三元协同,发明了能用于阻燃聚酰胺的三元组合物,该组合物中的有机次膦酸锌盐高温可熔融,避免了添加不熔助剂对纺丝的不利因素,提高了可纺性,可实现纺丝200小时以上不断丝。极限氧指数可达34~36,垂直燃烧后损毁长度小于150mm,续燃时间小于10s,滴落物引燃时间小5s。

附图说明

[0030]

图1为ops/zdp/mg三元体系微孔-微核结构(1500倍)示意图;

[0031]

图2为ops/zdp/mg三元体系微孔-微核结构(20000倍)示意图;

[0032]

图3为dps/zbp/gml三元体系微孔-微核结构(1500倍)示意图;

[0033]

图4为dps/zbp/gml三元体系微孔-微核结构(20000倍)示意图;

[0034]

图5为缺陷孔结构(二元体系ops/mg 20000倍)示意图;

[0035]

图6为缺陷孔结构(二元体系dps/gml 20000倍)示意图;

[0036]

图7为无孔结构(仅添加有机锌盐zdp 20000倍)示意图。

具体实施方式

[0037]

下面结合具体实施例对本发明进行详细说明

[0038]

实施例1

[0039]

功能化阻燃聚酰胺6工程塑料的制备

[0040]

(1)聚酰胺6(粘度2.8dl/g),二乙基次膦酸锌,八苯基聚倍半硅氧烷在真空烘箱中110℃,烘干6小时后备用;

[0041]

(2)通过高速混合机,将聚酰胺6(pa6)、二乙基次膦酸锌(zdp)、八苯基聚倍半硅氧烷(ops)、单硬脂酸甘油酯(mg)、抗氧剂seed按照一定质量百分比进行混合,同时,制备了多组二元助剂样品(对比例1-1至1-4)作为对比样。具体配比如表1所示。

[0042]

(3)将物料通过双螺杆挤出机,挤出、造粒。挤出机温度一区240℃,二区245℃,三区250℃,四区240℃,五区240℃,六区235℃,转速80r/min。

[0043]

(4)将切片通过注塑机进行注塑成型。注塑机温度一区235℃,二区240℃,三区245℃,四区250℃,五区245℃,注射压力90mpa,模具温度80℃。

[0044]

微孔-微核的微观形貌如图1,2所示,该形貌微孔在树脂中均匀分布,孔径在2μm以下,微孔与微核界面清晰、无裂纹,从而能够较好的分散集中,起到增韧的作用。图5所示的二元体系的微孔呈不规则形状,孔与核界面不清晰,此类孔洞不能发挥增韧作用,反而会由于该缺陷导致力学性能下降。图7仅添加锌盐,则完全不能成孔。

[0045]

工程塑料性能测试依据标准:氧指数astm d2863,ul94测试astm d3801,抑菌性能iso22196,冲击强度测试gb/t1043。

[0046]

表1物料配比表(质量百分比%)

[0047][0048]

表2测试数据对比

[0049][0050]

因此,由表2可知,只有实施例1中的三元协效体系才能够制备出同时兼具阻燃、抑菌、增韧和低介电常数的功能化聚酰胺树脂,而对比例1-1至1-4的二元体系均不能同时发挥上述功能。

[0051]

实施例2

[0052]

功能化阻燃聚酰胺66工程塑料的制备

[0053]

(1)聚酰胺66(粘度3.2dl/g),苯基次膦酸锌,十二苯基聚倍半硅氧烷在真空烘箱中110℃,烘干6小时后备用;

[0054]

(2)通过高速混合机,将聚酰胺66(pa66)、苯基基次膦酸锌(zbp)、十二苯基聚倍半硅氧烷(dps)、月桂酸单甘油酯(gml)、抗氧剂1098按照一定比例进行混合,同时,制备了二元助剂样品作为对比样。具体配比如表3所示。

[0055]

(3)将物料通过双螺杆挤出机,挤出、造粒。挤出机温度一区270℃,二区275℃,三区280℃,四区285℃,五区280℃,六区275℃,转速80r/min。

[0056]

(4)将切片通过注塑机进行注塑成型。注塑机温度一区275℃,二区280℃,三区285℃,四区280℃,五区275℃,注射压力100mpa,模具温度90℃。

[0057]

微孔-微核的微观形貌如图3,4所示,该形貌微孔在树脂中均匀分布,孔径在2μm以下,微孔与微核界面清晰、无裂纹,从而能够较好的分散集中,起到增韧的作用。图6所示的二元体系孔与核界面不清晰,此类孔洞不能发挥增韧作用,反而会由于该缺陷导致力学性能下降。图7仅添加锌盐,则完全不能成孔。

[0058]

工程塑料性能测试依据标准:氧指数astm d2863,ul94测试astm d3801,抑菌性能iso22196,冲击强度测试gb/t1043。

[0059]

表3物料配比表(质量百分比%)

[0060]

样品pa66zbpdpsgml抗氧剂1098实施例284.510221.5

对比例2-186.510201.5对比例2-294.50221.5对比例2-386.510021.5对比例2-498.50001.5

[0061]

表4测试数据对比

[0062][0063]

因此,由表4可知,只有实施例2中的三元协效体系才能够制备出同时兼具阻燃、抑菌、增韧和低介电常数的功能化聚酰胺树脂,而对比例2-1至2-4的二元体系均不能同时发挥上述功能。

[0064]

实施例3

[0065]

功能化阻燃纤维的制备

[0066]

(1)聚酰胺6(粘度2.6dl/g),二乙基次膦酸锌,在真空烘箱中110℃,烘干6小时后备用;

[0067]

(2)通过高速混合机,将聚酰胺6(pa6)、二乙基次膦酸锌(zdp)、dopo聚倍半硅氧烷(dopo-poss)、三硬脂酸甘油酯(gts)、抗氧剂seed按照一定比例进行混合,同时,制备了二元助剂样品作为对比样。具体配比如表5所示。

[0068]

(3)将物料通过双螺杆挤出机,挤出、造粒。挤出机温度一区240℃,二区245℃,三区250℃,四区240℃,五区240℃,六区235℃,转速80r/min。

[0069]

(4)将阻燃切片通过熔融纺丝机纺丝,纺丝温度一区245℃,二区250℃,三区255℃,四区250℃,纺丝速度900m/min,牵引倍数3倍,牵引速度500m/min。

[0070]

(5)将纱线通过横机织布机进行纺织,得到织物面料进行测试。

[0071]

织物性能测试依据标准:氧指数gb/t5454,ul94测试gb/t5455,抗菌性能依据iso 20645:2004。

[0072]

表5物料配比表(质量百分比%)

[0073][0074]

表6测试数据对比

[0075][0076]

因此,由表6可知,只有实施例3中的三元协效体系才能够制备出同时兼具阻燃、抑菌的聚酰胺织物,而对比例3-1至3-4的二元体系均不能同时发挥上述功能。

[0077]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1