一种二氧化硅/石墨烯改性的橡胶复合材料的制备方法

1.本发明涉及胎面橡胶复合材料领域,具体涉及一种二氧化硅/石墨烯改性的橡胶复合材料的制备方法。

背景技术:

2.胎面胶作为航空轮胎的主要组成部分之一,需要承受高速度、高载荷,且能在飞机起飞和降落时均匀地将静电荷传至地面,此外还需要将滑行过程所产生的热量及时释放,使用条件非常苛刻。这就要求在设计飞机轮胎胎面时,不仅要考虑到普通轮胎胎面所要考虑的诸多因素如:耐磨性、抗湿滑等特性外,还要针对其特殊的工作环境,考虑众多复杂的因素设计出性能要求更为苛刻的胎面胶。

3.石墨烯具有与白炭黑类似的补强性能,可作为橡胶材料的补强填料。其比表面积大、粒径小、表面化学性质稳定,在橡胶材料中极易团聚,补强效果较差。对石墨烯进行适当的有机包覆,可有助于其在橡胶中实现高分散。

4.近年来,公开了多种涉及石墨烯制备天然橡胶纳米复合材料的专利技术,大致可归纳为两大类:一类是单一的填料补强橡胶:(1)非共价键修饰法:在一定温度和机械搅拌作用下,采用多巴胺等可自聚型单体,在石墨烯表面形成聚合物包覆层从而改性纳米材料,随后干法混炼制备复合材料,然而自聚型化合物价格昂贵,不利于工业化生产;(2)共价键修饰法:先制备纳米材料乳液,向乳液中引入硅烷偶联剂,从而调控其表面活性改善在复合材料中的分散性,提高复合材料的综合性能,但硅烷偶联剂作为填料引入,无法改善橡胶的各项性能,在特种领域的应用存在一定的问题(例如二氧化硅,其仅可提高橡胶的力学性能,对橡胶的抗静电、导热性能无显著改善作用);另一类是两种及两种以上的填料补强橡胶:先将每种单一的填料功能化,再利用改性后填料表面官能团的静电吸附作用或化学反应制备杂化多元粒子,利用杂化粒子的协同补强效应,提升橡胶复合材料的综合性能,然而,仅通过静电吸附作用制备的二元粒子,其在干法混炼的同时会出现分离的现象,彼此之间无法充分相互作用,从而难以实现协同补强的作用。

技术实现要素:

5.为了解决现有技术存在的上述技术问题,本发明提供了一种二氧化硅/石墨烯改性的橡胶复合材料的制备方法。

6.为实现上述目的,本发明提供了一种二氧化硅/石墨烯改性的橡胶复合材料的制备方法,其包括以下步骤:

7.1)将石墨烯分散于溶剂中得到石墨烯分散液,并将双亲性聚合物加入石墨烯分散液中反应得到亲水性石墨烯分散液,且将亲水性石墨烯分散液通过喷雾干燥得到表面修饰有双亲性聚合物的粉末状亲水性石墨烯;

8.2)将步骤1中得到的粉末状亲水性石墨烯分散于硅源化合物水溶液中得到石墨烯-硅源化合物溶液,调节石墨烯-硅源化合物溶液的ph值至硅源化合物发生水解,并加入

由有机硅修饰剂和短链烷基醇混合配制的修饰剂,再经洗涤、抽滤,得到二氧化硅石墨烯基二元粒子的混合滤饼;

9.3)将步骤2)中得到的混合滤饼稀释成乳液作为填料添加到胶乳中得到混合体系,向该混合体系中添加絮凝剂诱导胶乳破乳,或利用二氧化硅/石墨烯改性诱导胶乳破乳,以得到絮凝物,将絮凝物中添加加工助剂后,经混炼、出片、停放、硫化处理,以制得二氧化硅/石墨烯改性的橡胶复合材料。

10.作为本发明的进一步优选技术方案,步骤1)具体包括:

11.将石墨烯于溶剂中高速搅拌超声分散,超声频率为200~4000hz、温度为25~95℃,超声时间为0.5~6h,搅拌转速为600~3000r/min,得到石墨烯分散液,其中所用溶剂为去离子水、蒸馏水、乙醇中的一种或多种的混合;

12.将双亲性聚合物引入石墨烯分散液中,超声加热高速搅拌,反应2~4h后得到亲水性石墨烯分散液;

13.将所得亲水性石墨烯分散液经抽滤、多次洗涤,再于出口温度为70~160℃喷雾干燥得到粉末状亲水性石墨烯。

14.作为本发明的进一步优选技术方案,步骤1)中的双亲性聚合物为聚乙烯醇、聚乙二醇、聚乙烯吡咯烷酮中含有支链含有氧官能团聚合物的一种或多种。

15.作为本发明的进一步优选技术方案,步骤2)具体包括:

16.将粉末状亲水性石墨烯分散于硅源化合物水溶液中,超声搅拌1~4h,得到石墨烯-硅源化合物溶液;

17.将有机硅修饰剂和短链烷基醇混合配置成修饰剂;

18.于30~90℃的搅拌条件下,调节石墨烯-硅源化合物溶液的ph值至硅源化合物发生水解,并在调节ph前或后加入修饰剂,再搅拌2~4小时后,洗涤、抽滤得到混合滤饼。

19.作为本发明的进一步优选技术方案,步骤2)中,硅源化合物为硅酸酯、硅酸钠、偏硅酸钠、硅溶胶中的一种或多种;有机硅修饰剂的有机官能团为甲基、乙基、胺基、双键、环氧基中的一种或多种;短链烷基醇为烷基醇为c1~c5的一元醇或多元醇中的一种。

20.作为本发明的进一步优选技术方案,步骤2)中在调节ph值时,通过加入有机酸、无机酸、有机胺、氨水、铵盐等一种或多种,以使硅源化合物发生水解为止。

21.作为本发明的进一步优选技术方案,步骤2)中调节ph值为8-10或3-4。

22.作为本发明的进一步优选技术方案,步骤3)具体包括:

23.将混合滤饼稀释成乳液添加到胶乳中,通过机械搅拌得到混合体系;

24.向混合体系中添加絮凝剂诱导破乳,或利用二氧化硅/石墨烯改性诱导使胶乳破乳,得到絮凝物;

25.将絮凝物绉片、洗涤、粉碎、干燥,得到橡胶复合材料前驱体;

26.在橡胶复合材料前驱体中加入促进剂、防老剂作为加工助剂,并在双辊开炼机上混炼均匀、出片、混炼胶停放,再在平板硫化机上硫化,最终制得二氧化硅/石墨烯改性的橡胶复合材料。

27.作为本发明的进一步优选技术方案,步骤3)中的胶乳为天然胶乳或丁苯胶乳,或者为单体在溶液/乳液中聚合所得的胶乳。

28.作为本发明的进一步优选技术方案,步骤1)中,亲水性石墨烯分散液中石墨烯的

浓度为0.5~3g/l,石墨烯和双亲性聚合物的质量比为1~20%;步骤2)中,硅源化合物的用量以二氧化硅计,石墨烯-硅源化合物溶液中二氧化硅的质量浓度为6~12g/l,且二氧化硅、石墨烯,以及水解反应时添加的有机硅修饰剂和短链烷基醇的质量比分别为1:0.03~2.11:0.03~0.4:0.04~0.4;步骤3)中滤饼的稀释浓度为8~20g/l。

29.在本发明方法中,实现二氧化硅对石墨烯的助分散是制备二氧化硅石墨烯基二元粒子的关键,本方法选用硅源化合物水溶液为助分散剂和剥离剂,通过在表面修饰有双亲性聚合物的石墨烯表面或层间原位生长纳米级的二氧化硅,使二氧化硅功能化,从而进一步提高其分散性。

30.本发明选用硅源化合物水溶液为助分散剂和剥离剂,有效调控了石墨烯的表面性能和表面极性,且生产的纳米级的二氧化硅和石墨烯之间相互分散,削弱了纳米填料的团聚,协同补强效果显著。由于二氧化硅的功能化,大大提高了其与非极性橡胶材料的亲和性。且在两相混合机械搅拌的作用下,可实现二氧化硅石墨烯基二元粒子将乳化剂从橡胶分子链表面剥离,并吸附在橡胶分子链表面,从而迅速形成填料-橡胶网络结构,即造成橡胶乳液的破乳。

31.本发明的二氧化硅/石墨烯改性的橡胶复合材料的制备方法,采用上述技术方案,可以达到如下有益效果:

32.1)本发明的制备方法中结合了石墨烯和二氧化硅的表面预处理或原位改性界面强化技术实现二氧化硅负载石墨烯的制备,并结合界面性能调控,提高了石墨烯在胶乳中的分散性,从而显著增加二氧化硅/石墨烯改性的橡胶复合材料的力学性能、耐磨性以及导热性,且将本发明的二氧化硅/石墨烯改性的橡胶复合材料应用于轮胎中,有助于解决轮胎静电积累问题;

33.2)本发明制备方法中于石墨烯表面原位生长二氧化硅,其利用了液相原位表面修饰技术,可实现高分散二氧化硅石墨烯基二元粒子的规模化制备,即通过系统协调材料组分尺寸、形貌、界面、限域等纳米结构效应,可创新发展绿色高性能易分散负载石墨烯型二氧化硅制备技术;

34.3)本发明通过调控修饰基团使二氧化硅石墨烯基二元粒子填料与天然橡胶有较好的亲和性,可通过吸附乳液中的天然橡胶分子链,即可达到絮凝的目的(利用二氧化硅/石墨烯改性诱导使胶乳破乳絮凝),且絮凝彻底,此过程中不使用絮凝剂,使得混炼能耗降低、减少石墨烯扬尘、损失量,从而提高石墨烯补强效果;此外,当不采用絮凝剂絮凝时,还可避免绉洗过程中的水污染问题,环境友好,以及降低絮凝剂对设备的腐蚀。

附图说明

35.下面结合附图和具体实施方式对本发明作进一步详细的说明。

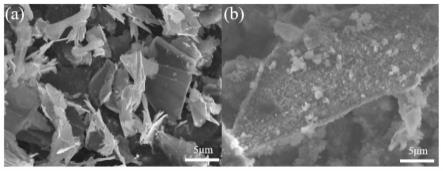

36.图1为实施例1中石墨烯干粉中和二氧化硅石墨烯基二元粒子的扫描电镜图;

37.图2为实施例1-4所得样品的扫描电镜图。

38.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

39.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引

用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

40.实施例1

41.以石墨烯干粉(见图1中(a))含量100phr计,取石墨烯干粉、5phr乙醇、2phr聚乙烯吡咯烷酮,并加入3900phr蒸馏水,超声搅拌3h后,经抽滤、多次洗涤、干燥,得到表面修饰有聚乙烯吡咯烷酮的功能化石墨烯,即粉末状亲水性石墨烯;

42.以功能化石墨烯干粉含量12phr计,取1278phr硅酸钠(n=3.2)、1566phr蒸馏水,升温至68℃,搅拌20min后,得到石墨烯-硅酸钠水溶液;在转速为600rad/min下搅拌,向石墨烯-硅酸钠水溶液中缓慢滴加稀硫酸溶液(wt=20%)直至溶液的ph=8-9,随后升温至80℃恒温3h,再向反应体系中缓慢添加72phr修饰剂(γ-缩水甘油醚氧丙基三甲氧基硅烷:乙醇=1:1),待修饰剂完全加入后继续恒温反应2h,将反应溶液抽滤、多次洗涤、干燥,得到二氧化硅石墨烯基二元粒子(见图1中(b)),即混合滤饼;

43.以浓缩的胶乳中干胶含量100phr计,取50phr制备得到的二氧化硅石墨烯基二元粒子加入到200phr蒸馏水中,超声搅拌20min后,配制20%固含量的二氧化硅石墨烯基二元粒子水溶液后与浓缩的胶乳(干胶含量61%)164g,25℃条件下,控制流量(可根据实际情况调节)同时泵入反应釜形成混合体系,在转速为400rad/min下搅拌5min,利用二氧化硅/石墨烯改性诱导使胶乳破乳絮凝,即可得到复合胶团(絮凝物);将絮凝物绉片、洗涤、粉碎、干燥,即得到橡胶复合材料前驱体。

44.将橡胶复合材料前驱体100phr、si69 5phr、氧化锌5phr、硬脂酸3phr、微晶蜡1.5phr、防老剂4020 1.5phr、促进剂cz 1.5phr、促进剂d 2phr、硫磺1.5phr混炼,停放12h,160℃

×

20mpa

×

tc90条件下硫化,得到样品,即本发明的二氧化硅/石墨烯改性的橡胶复合材料,测试其力学性能、导热抗静电性能,结果见表1、2。

45.参阅图1,对比(a)和(b)可知,二氧化硅已均匀地负载于石墨烯的表面及层间,进一步使二氧化硅功能化。

46.实施例2

47.以石墨烯干粉含量100phr计,取石墨烯干粉、5phr乙醇、2phr聚乙烯吡咯烷酮,加入到3900phr蒸馏水中,超声搅拌3h后,抽滤、多次洗涤、干燥,得到表面修饰有聚乙烯吡咯烷酮的功能化石墨烯,即粉末状亲水性石墨烯;

48.以功能化石墨烯干粉含量12phr计,并取639phr硅酸钠(n=3.2)、783phr蒸馏水,升温至70℃,搅拌20min后,得到石墨烯-硅酸钠水溶液;在转速为600rad/min下搅拌,向石墨烯-硅酸钠水溶液中缓慢滴加稀硫酸溶液(wt=20%)直至溶液的ph=8-10,随后升温至80℃恒温3h,再向反应体系中缓慢添加36phr修饰剂(γ-缩水甘油醚氧丙基三甲氧基硅烷:乙醇=1:1),待修饰剂完全加入后继续恒温反应2h,将反应溶液抽滤、多次洗涤、干燥,得到二氧化硅石墨烯基二元粒子的混合滤饼;

49.以浓缩的胶乳中干胶含量100phr计,取50phr制备得到的二氧化硅石墨烯基二元粒子,然后加入到200phr蒸馏水中,超声搅拌20min后,配制20%固含量的二氧化硅石墨烯基二元粒子水溶液后与浓缩胶乳(干胶含量61%)164g,25℃条件下,控制流量(可根据实际情况调节)同时泵入反应釜,在转速为300rad/min下搅拌7min,混合均匀后向体系中,加入

适量酸作为絮凝剂使其破乳,即可得到复合胶团(絮凝物);将絮凝物绉片、洗涤、粉碎、干燥,即得到橡胶复合材料前驱体。

50.将橡胶复合材料前驱体100phr、si69 5phr、氧化锌5phr、硬脂酸3phr、微晶蜡1.5phr、防老剂4020 1.5phr、促进剂cz 1.5phr、促进剂d 2phr、硫磺1.5phr,混炼,停放12h,160℃

×

20mpa

×

tc90条件下硫化,得到样品,即本发明的二氧化硅/石墨烯改性的橡胶复合材料,测试力学性能、导热抗静电性能,结果见表1、2。

51.实施例3

52.以石墨烯干粉含量100phr计,取5phr乙醇、2phr聚乙烯吡咯烷酮,加入到3900phr蒸馏水中,超声搅拌3h后,抽滤、多次洗涤、干燥,得到表面修饰有聚乙烯吡咯烷酮的功能化石墨烯,即粉末状亲水性石墨烯;

53.以功能化石墨烯干粉含量12phr计,取319.5phr硅酸钠(n=3.2)、391.5phr蒸馏水,升温至69℃,搅拌20min后,得到石墨烯-硅酸钠水溶液;在转速为600rad/min下搅拌,向石墨烯-硅酸钠水溶液中缓慢滴加稀硫酸溶液(wt=20%)直至溶液的ph=8-10,随后升温至80℃恒温3h,再向反应体系中缓慢添加18phr修饰剂(γ-缩水甘油醚氧丙基三甲氧基硅烷:乙醇=1:1),待修饰剂完全加入后继续恒温反应2h,将反应溶液抽滤、多次洗涤、干燥,得到二氧化硅石墨烯基二元粒子的混合滤饼;

54.以浓缩的胶乳中干胶含量100phr计,取50phr制备得到的二氧化硅石墨烯基二元粒子,然后加入到200phr蒸馏水中,超声搅拌20min后,配制20%固含量的二氧化硅石墨烯基二元粒子水溶液;与浓缩胶乳(干胶含量61%)164g,25℃条件下,控制流量(可根据实际情况调节)同时泵入反应釜,在转速为400rad/min下搅拌6min,利用二氧化硅/石墨烯改性诱导使胶乳破乳絮凝,即可得到复合胶团(絮凝物);将絮凝物绉片、洗涤、粉碎、干燥,即得到橡胶复合材料前驱体。

55.将橡胶复合材料前驱体100phr,以及si69 5phr、氧化锌5phr、硬脂酸3phr、微晶蜡1.5phr、防老剂4020 1.5phr、促进剂cz 1.5phr、促进剂d 2phr、硫磺1.5phr进行混炼,停放12h,160℃

×

20mpa

×

tc90条件下硫化,得到样品,即本发明的二氧化硅/石墨烯改性的橡胶复合材料,测试力学性能、导热抗静电性能,结果见表1、2。

56.实施例4

57.以石墨烯干粉含量100phr计,取5phr乙醇、2phr聚乙烯吡咯烷酮,加入到3900phr蒸馏水中,超声搅拌3h后,抽滤、多次洗涤、干燥,得到表面修饰有聚乙烯吡咯烷酮的功能化石墨烯,即粉末状亲水性石墨烯;

58.以功能化石墨烯干粉含量12phr计,取159.75phr硅酸钠(n=3.2)、195.75phr蒸馏水,升温至68℃,搅拌20min后,得到石墨烯-硅酸钠水溶液;在转速为600rad/min下搅拌,向石墨烯-硅酸钠水溶液中缓慢滴加稀硫酸溶液(wt=20%)直至溶液的ph=8-10,随后升温至80℃恒温3h,再向反应体系中缓慢添加9phr修饰剂(γ-缩水甘油醚氧丙基三甲氧基硅烷:乙醇=1:1),待修饰剂完全加入后继续恒温反应2h,将反应溶液抽滤、多次洗涤、干燥,得到二氧化硅石墨烯基二元粒子的混合滤饼;

59.以浓缩的胶乳中干胶含量100phr计,取50phr制备得到的二氧化硅石墨烯基二元粒子,然后加入到200phr蒸馏水中,超声搅拌20min后,配制20%固含量的二氧化硅石墨烯基二元粒子水溶液;与浓缩胶乳(干胶含量61%)164g,25℃条件下,控制流量(可根据实际

情况调节)同时泵入反应釜,在转速为200rad/min下搅拌8min,混合均匀后向体系中,加入适量酸作为絮凝剂使其破乳,即可得到复合胶团(絮凝物);将絮凝物绉片、洗涤、粉碎、干燥,得到橡胶复合材料前驱体;

60.将橡胶复合材料前驱体100phr,以及si69 5phr、氧化锌5phr、硬脂酸3phr、微晶蜡1.5phr、防老剂4020 1.5phr、促进剂cz 1.5phr、促进剂d 2phr、硫磺1.5phr进行混炼,停放12h,160℃

×

20mpa

×

tc90条件下硫化,得到样品,即本发明的二氧化硅/石墨烯改性的橡胶复合材料,测试其力学性能、导热抗静电性能,结果见表1、2。

61.对比例1

62.将氧化石墨烯与水混合后得到氧化石墨烯的溶液,放在超声仪里进一步超声分散,超声的频率为1000hz、温度为25℃,超声时间为0.5h,得到浓度为1mg/ml的氧化石墨烯溶液;将正硅酸乙酯与乙醇以质量比1:20混合得到混合溶液。用磁力搅拌子在温度30℃下进行搅拌,搅拌时间为0.5h;将上述得到的氧化石墨烯的水溶液与正硅酸乙酯的混合溶液氧化石墨烯:正硅酸乙酯以质量比1:10加入到一起,然后再把氧化石墨烯:十六烷基三甲基溴化铵以质量比1:1加入表面活性剂,混合并搅拌1h,同时保持混合液加热恒温在40℃,再搅拌的同时用滴管加入ph=13的氨水,氨水与硅源的质量比为1:20,边滴加边搅拌,搅拌的时间为15min,直到形成凝胶状物质,得到氧化石墨烯/二氧化硅的凝胶;将上述得到的氧化石墨烯/二氧化硅凝胶先反复用乙醇浸泡3次;将反复用乙醇浸泡过的氧化石墨烯/二氧化硅液体凝胶放置在室温进行陈化,陈化时间为1天;将氧化石墨烯/二氧化硅液体凝胶放置在真空干燥箱里,在25℃的温度条件下,抽真空烘干5h;再把得到的石墨烯/二氧化硅复合材料进行粉碎后,得到粉末状复合材料,再加入到天然橡胶材料中,得到橡胶复合材料前驱体。将所得到橡胶复合材料前驱体100phr,以及氧化锌5phr、硬脂酸2phr、微晶蜡1phr、防老剂4010na 3phr、促进剂cz 1.5phr、促进剂d1.2phr、硫磺1.5phr混炼,停放12h,160℃

×

20mpa

×

tc90条件下硫化,得到对比样,测试其力学性能,结果见表2。

63.表1.实施例1-4所得样品的体积电阻率和导热系数

[0064][0065]

表2.实施例1-4所得样品及对比例1所得对比样的力学性能

[0066][0067]

从表2可知,本发明制备的样品与现有技术制备的对比样相比较,拉伸强度和断裂

伸长率基本表现一致,特别是撕裂强度,本发明明显高于现有技术,使得本发明的二氧化硅/石墨烯改性的橡胶复合材料应用于轮胎中,轮胎的性能得到大幅提升。

[0068]

本发明方法中制备得到的二氧化硅石墨烯基二元粒子的方法为液相原位法,该液相原位法制备二氧化硅石墨烯基二元粒子解决了石墨烯在作为橡胶基质的胶乳中难分散、易团聚的问题,参阅图2((a)-(d)依次分别对应实施例1-4所得样品)可以看出,石墨烯在胶乳没有团聚现象出现,且均匀分散于橡胶基体中;同时还解决了石墨烯的撕脱问题,进一步提高了填料-橡胶的界面结合,从而赋予了橡胶复合材料良好的应用效果。本发明的二氧化硅石墨烯基二元粒子可改善橡胶复合材料的力学性能和导热、导电性能,由表1和表2可知,其拉伸强度均可达到24mpa以上,断裂伸长率大于400%,特别是撕裂强度可达100kn/m,此外,实施例4所制备样品的体积电阻率达1.7

×

109ω

·

cm,满足抗静电要求,而且导热系数为0.483w/mk,相较于纯胶而言,导热能力提升了260%,即显著提升了材料的散热能力,为本发明的最佳方案,即为高性能轮胎胎面胶材料设计以及高效二元填料的制备提供了依据。

[0069]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1