一种不易脱落的复合橡胶手套制备工艺的制作方法

1.本发明涉及橡胶手套技术领域,具体为一种不易脱落的复合橡胶手套制备工艺。

背景技术:

2.橡胶手套广泛应用于医院、家庭、电子行业、食品行业、园艺种植等社会各个领域,主要起到隔离污染、保护双手的作用。传统的橡胶手套以所用原料—胶料的不同而分成若干种,如乳胶手套,以天然胶乳为主要原料;丁腈手套,以由丁二烯和丙烯睛经乳液聚合而成的人工合成胶乳为主要原料;丁苯手套,以由丁二烯和苯乙烯乳液聚合而成的人工合成胶乳为主要原料。

3.但传统的橡胶手套在性能方面有较大程度的改进,比如穿戴的舒适性、化学稳定性、使用寿命、防滑性、耐磨性还有待提高。

技术实现要素:

4.本发明的目的在于提供一种不易脱落的复合橡胶手套制备工艺,具备优良的穿戴舒适性、耐老化、耐油、防滑性和极好的耐磨的效果,解决了传统的橡胶手套性能较差的问题。

5.为实现上述目的,本发明提供如下技术方案:一种不易脱落的复合橡胶手套制备工艺,包括以下步骤:

6.步骤s1:调胶备料:根据重量比例混合准备丙烯酸改性的丁腈橡胶、改性酚醛环氧丙烯酸树脂、胶体硫磺、硫化促进剂、抗氧化剂、羧甲基纤维素、邻苯二甲酸二辛酯、色膏、降粘剂、增塑剂和锌钙热稳定剂用来制备第一复合层,同时按重量比例混合准备聚氯乙烯、促进剂、增塑剂己二酸二丁酯和乙酸乙酯制备第二复合层,按重量比例混合丁晴橡胶、天然橡胶、乙醇、聚氯乙烯、聚对苯二甲酸乙二醇酯材料,获得橡胶浆液,并准备手套模具淋浆工具;

7.步骤s2:清洗手模:将手模在ph为2-3的酸性溶液中清洗,再在ph为11-14的碱性溶液中清洗,然后漂洗干净,置于烘箱中烘干;

8.步骤s3:脱硫处理:将橡胶浆液投入到脱硫罐内,通过电加热的方式,将脱硫罐加热至100-120℃,在脱硫罐内蒸汽温度在165-175℃时,在此温度下保持1.5h进行反应;

9.步骤s4:注塑成型:将橡胶浆液注塑成型,制得手套胚,对手套胚边缘进行修剪整理;

10.步骤s5:淋胶:将第一复合层涂覆在手套胚的表面,将第二复合层涂覆在第一复合层的表面;

11.步骤s6:防滑处理:将淋胶后的手套放于防滑液中进行浸浆,然后在170-180℃下塑化15-20min,制得防滑复合橡胶手套。

12.可选的,所述增塑剂为柠檬酸三辛酯,所述硫化促进剂为二丁基二硫代氨基甲酸锌。

13.可选的,所述步骤s5中第一复合层以浸浆的方式涂敷在手套胚表面,第二复合层采用喷涂的方式涂敷在第一复合层的表面。

14.可选的,所述步骤s1中第一复合层的原料按重量份重量计如下:丙烯酸改性的丁腈橡胶35~40份,30份改性酚醛环氧丙烯酸树脂,胶体硫磺1-3份,硫化促进剂3~4份,0.3份抗氧化剂,羧甲基纤维素20-30份,邻苯二甲酸二辛酯3~6份,色膏1-3份,降粘剂20-30份,增塑剂60-70份、锌钙热稳定剂0.9-1.8份。

15.可选的,所述步骤s1中第二复合层的原料按重量份重量计如下:聚氯乙烯浆料由以下重量份的成分组成:聚氯乙烯65~95份,促进剂0.4~1.6份,增塑剂己二酸二丁酯2~10份,乙酸乙酯10-60份。

16.可选的,所述步骤s1中抗氧剂为抗氧剂dstp。

17.可选的,所述步骤s4中的降粘剂为硬脂酸钙。

18.可选的,所述步骤s6中防滑液为pvc树脂、防沉降剂和增塑剂的混合溶液,所述防沉降剂占总质量的10%,所述pvc树脂占总质量的50%,其余全为增塑剂,所述pvc树脂由不同颗粒的树脂和糊状树脂混合而成,所述不同颗粒的树脂和糊状树脂的混合比为1:1。

19.与现有技术相比,本发明的有益效果如下:

20.一、本发明通过采用浸浆的方式将第一复合层涂敷在手套胚的表面,可以使得第一复合层全面的覆盖在手套胚表面,使用自动化生产线,同时多个手套胚同时进行涂覆工作,提高生产效率,通过采用喷涂的方式将第二复合层涂覆在第一复合层的表面,喷涂时不易产生滴垂或积滞,不发生溶剂针孔,不造成厚膜涂装的缺陷,而且边角覆盖率也很高。

21.二、本发明采用丁腈橡胶等原料制得第一复合层来改进单橡胶浆液制备的橡胶手套,制得的复合橡胶手套综合了丁腈橡胶手套柔软度好、定伸应力低、扯断强度好、抗静电,耐老化、耐油、具有极好的拉伸性能和耐刺穿性,较高的抗张强度和极好的耐磨性能。

22.三、本发明采用聚氯乙烯等原料制得第二复合层来改进单橡胶浆液制备的橡胶手套,制得的复合橡胶手套综合具备聚氯乙烯手套化学稳定性、阻燃、具有良好的触感以及机械性能优异的特性,使该橡胶手套的综合性能得到很大改善。

23.四、本发明通过将手套浸泡在防滑液中,实现了对手套的防滑功效。

附图说明

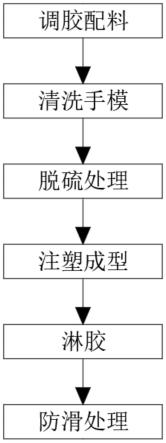

24.图1为本发明结构的流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1,本发明提供一种技术方案:一种不易脱落的复合橡胶手套制备工艺,包括以下步骤:

27.步骤s1:调胶备料:根据重量比例混合准备丙烯酸改性的丁腈橡胶、改性酚醛环氧丙烯酸树脂、胶体硫磺、硫化促进剂、抗氧化剂、羧甲基纤维素、邻苯二甲酸二辛酯、色膏、降

粘剂、增塑剂和锌钙热稳定剂用来制备第一复合层,同时按重量比例混合准备聚氯乙烯、促进剂、增塑剂己二酸二丁酯和乙酸乙酯制备第二复合层,按重量比例混合丁晴橡胶、天然橡胶、乙醇、聚氯乙烯、聚对苯二甲酸乙二醇酯材料,获得橡胶浆液,并准备手套模具淋浆工具,制备好所需的原材料,即可准备制作手套成品;

28.步骤s2:清洗手模:将手模在ph为2-3的酸性溶液中清洗,再在ph为11-14的碱性溶液中清洗,然后漂洗干净,置于烘箱中烘干,通过将模具清洗干净,提高产品质量;

29.步骤s3:脱硫处理:将橡胶浆液投入到脱硫罐内,通过电加热的方式,将脱硫罐加热至100-120℃,在脱硫罐内蒸汽温度在165-175℃时,在此温度下保持1.5h进行反应,对橡胶浆液脱硫处理,防止硫化物污染;

30.步骤s4:注塑成型:将橡胶浆液注塑成型,制得手套胚,对手套胚边缘进行修剪整理,将手套胚表面的橡胶浆液形成的边角料修剪整齐;

31.步骤s5:淋胶:将第一复合层涂覆在手套胚的表面,将第二复合层涂覆在第一复合层的表面,对手套的表面涂覆第一复合层和第二复合层,可以增强其使用寿命和功能性;

32.步骤s6:防滑处理:将淋胶后的手套放于防滑液中进行浸浆,然后在170-180℃下塑化15-20min,制得防滑复合橡胶手套,通过防滑液的浸泡,可以使手套具有防滑性能。

33.进一步的,增塑剂为柠檬酸三辛酯,硫化促进剂为二丁基二硫代氨基甲酸锌,通过增塑剂采用柠檬酸三辛酯,可以提高胶料操性能的要求增加胶料或胶浆的贮存寿命,通过硫化促进剂采用二丁基二硫代氨基甲酸锌,可以快速硫化的薄制品、室温硫化制品、胶乳制品及丁基橡胶、三元乙丙橡胶的硫磺硫化制品,十分适合使用在制备橡胶手套工艺上。

34.进一步的,步骤s5中第一复合层以浸浆的方式涂敷在手套胚表面,第二复合层采用喷涂的方式涂敷在第一复合层的表面,通过采用浸浆的方式将第一复合层涂敷在手套胚的表面,可以使得第一复合层全面的覆盖在手套胚表面,配合自动化生产线,可以多个手套胚同时进行涂覆工作,提高生产效率,通过采用喷涂的方式将第二复合层涂覆在第一复合层的表面,喷涂时不易产生滴垂或积滞,不发生溶剂针孔,不造成厚膜涂装的缺陷,而且边角覆盖率也很高。

35.进一步的,步骤s1中第一复合层的原料按重量份重量计如下:丙烯酸改性的丁腈橡胶35~40份,30份改性酚醛环氧丙烯酸树脂,胶体硫磺1-3份,硫化促进剂3~4份,0.3份抗氧化剂,羧甲基纤维素20-30份,邻苯二甲酸二辛酯3~6份,色膏1-3份,降粘剂20-30份,增塑剂60-70份、锌钙热稳定剂0.9-1.8份,采用丁腈橡胶等原料制得第一复合层来改进单橡胶浆液制备的橡胶手套,制得的复合橡胶手套综合了丁腈橡胶手套柔软度好、定伸应力低、扯断强度好、抗静电,耐老化、耐油、具有极好的拉伸性能和耐刺穿性,较高的抗张强度和极好的耐磨性能。

36.进一步的,步骤s1中第二复合层的原料按重量份重量计如下:聚氯乙烯浆料由以下重量份的成分组成:聚氯乙烯65~95份,促进剂0.4~1.6份,增塑剂己二酸二丁酯2~10份,乙酸乙酯10-60份,采用聚氯乙烯等原料制得第二复合层来改进单橡胶浆液制备的橡胶手套,制得的复合橡胶手套综合具备聚氯乙烯手套化学稳定性、阻燃、具有良好的触感以及机械性能优异的特性,使该橡胶手套的综合性能得到很大改善。

37.进一步的,步骤s1中抗氧剂为抗氧剂dstp,通过抗氧化剂采用dstp抗氧化剂,具有不溶于水,不污染,不着色。其抗氧效能比dltp高,并且挥发性低,热加工损失小。

38.进一步的,步骤s4中的降粘剂为硬脂酸钙,通过降粘剂采用硬脂酸钙,在橡胶加工中作增塑剂,能使自然橡胶和全成橡胶软化,而对硫化简直无影响。

39.进一步的,步骤s6中防滑液为pvc树脂、防沉降剂和增塑剂的混合溶液,防沉降剂占总质量的10%,pvc树脂占总质量的50%,其余全为增塑剂,pvc树脂由不同颗粒的树脂和糊状树脂混合而成,不同颗粒的树脂和糊状树脂的混合比为1:1,通过不同颗粒的树脂的配合使用,实现了对手套的防滑功效。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1