一种以末端阳离子淀粉为基料的可降解疏水薄膜的制备

1.本发明涉及一种以末端阳离子淀粉为基料的可降解疏水薄膜的制备,属于高分子材料技术领域。

背景技术:

2.淀粉是自然界中最丰富的有机高分子化合物之一,由自然界中植物生长代谢产生。淀粉在纺织、轻工、化工、国防、石油、医药、能源、生物技术等领域有广泛应用。

3.由于淀粉分子为多羟基结构,具有较强的亲水性和吸湿性,所形成的薄膜具有较低的水分阻隔性能和高度的水分敏感特性,而且在环境湿度改变时,其力学性能变化较大,严重限制了淀粉膜的应用。

4.羟基硅油由于较低的界面张力和良好的成膜性,广泛应用于改良纤维织物和薄膜等材料的疏水性能。

技术实现要素:

5.为解决上述问题,本发明通过表面涂层技术提高淀粉膜的疏水性。本发明方法主要过程分为三个步骤,首先是对淀粉进行改性,通过还原胺化法向淀粉的还原性末端引入炔基,然后将α-叠氮-boc试剂通过点击化学反应得到末端带boc基团的淀粉,最后进行boc脱保护反应,得到末端阳离子淀粉;其次是将淀粉膜在外加电场作用下流延成膜;最后用羟基硅油对淀粉膜表面进行疏水改性处理。

6.本发明的第一个目的是提供一种制备可降解疏水薄膜的方法,所述方法包括:

7.将末端阳离子淀粉、羟丙基淀粉、山梨醇分散在水中,混匀,加热糊化,获得膜液;然后将膜液在外加电场的作用下流延成膜;再将羟基硅油溶液喷涂到膜上,固化,即得可降解疏水薄膜;

8.所述末端阳离子淀粉通过如下方法制备得到:

9.(1)淀粉经过环氧丙烷修饰,制得羟丙基淀粉(hphacs);

10.(2)将所得羟丙基淀粉与炔丙胺作为底物,经过缩合反应,制得端炔淀粉;

11.(3)所得端炔淀粉与n-boc-3-叠氮基-丙胺分散在n,n-二甲基甲酰胺中,加入催化剂进行反应;然后再加入三氟乙酸和二氯甲烷的混合溶液继续进行反应;反应结束后,浓缩、萃取、洗涤,获得末端阳离子淀粉(tcs)。

12.在本发明的一种实施方式中,末端阳离子淀粉与羟丙基淀粉的质量比为5:5。

13.在本发明的一种实施方式中,山梨醇的添加量为相对末端阳离子淀粉与羟丙基淀粉总质量的10wt%。

14.在本发明的一种实施方式中,加热糊化的温度为90-100℃;时间为1h。

15.在本发明的一种实施方式中,外加电场的的条件为10-20v/mm。

16.在本发明的一种实施方式中,羟基硅油相对末端阳离子淀粉与羟丙基淀粉总质量的质量分数为2%-6%。优选4%。

17.在本发明的一种实施方式中,羟基硅油溶液中羟基硅油与其固化剂的质量比为10:1。羟基硅油溶液与固化剂固定搭配,可购自于济南兴飞隆化工有限公司。

18.在本发明的一种实施方式中,羟基硅油溶液的介质为乙酸乙酯。

19.在本发明的一种实施方式中,用喷枪喷涂羟基硅油溶液,喷枪的移动速度为2-4cm/s;优选3cm/s。

20.在本发明的一种实施方式中,喷枪与淀粉膜之间的喷涂距离为10-20cm。

21.在本发明的一种实施方式中,在105℃的烘箱中固化5分钟,即得可降解疏水薄膜。

22.在本发明的一种实施方式中,步骤(1)中淀粉可选高直链玉米淀粉,直链占比70-80%。

23.在本发明的一种实施方式中,步骤(1)中,羟丙基淀粉的制备过程为:淀粉分散在水中配置成35wt%的淀粉乳,50-60℃下加热搅拌15-30h;然后分两次加入淀粉干重30wt%的环氧丙烷,以及naoh和na2so4,混匀,在30-40℃下进行反应,反应结束后,获得羟丙基淀粉(hphacs)。

24.在本发明的一种实施方式中,naoh的用量为淀粉干重1.5wt%。

25.在本发明的一种实施方式中,na2so4的用量为水质量20%。

26.在本发明的一种实施方式中,反应的时间为20-30h。

27.在本发明的一种实施方式中,步骤(2)中,羟丙基淀粉与炔丙胺的用量条件为10g:(1-2)ml。

28.在本发明的一种实施方式中,步骤(2)中,缩合反应包括加入催化剂氰基硼氢化钠催化缩合,具体为:羟丙基淀粉与炔丙胺分散在乙酸-乙酸钠缓冲液中,然后每隔24h添加氰基硼氢化钠,加4次,获得混合物;将混合物在40-60℃下进行缩合反应。

29.在本发明的一种实施方式中,催化剂每次的添加量相对羟丙基淀粉为2-5wt%。具体可选2.84wt%。

30.在本发明的一种实施方式中,乙酸-乙酸钠缓冲液相对羟丙基淀粉的用量为35ml/g。

31.在本发明的一种实施方式中,乙酸-乙酸钠缓冲液的ph=5。

32.在本发明的一种实施方式中,步骤(3)中,n-boc-3-叠氮基-丙胺相对端炔淀粉的质量分数为3-5wt%;具体可选3.2wt%。

33.在本发明的一种实施方式中,步骤(3)中,n,n-二甲基甲酰胺相对羟丙基淀粉的用量为4ml/g。

34.在本发明的一种实施方式中,步骤(3)中,催化剂为抗坏血酸钠和cuso4·

5h2o,二者的质量比为(2-4):1;具体可选2.5:1。

35.在本发明的一种实施方式中,步骤(3)中,催化剂相对端炔淀粉的添加量为1-2wt%。

36.在本发明的一种实施方式中,步骤(3)中,三氟乙酸和二氯甲烷的混合溶液与n,n-二甲基甲酰胺的体积比为1:1。

37.在本发明的一种实施方式中,步骤(3)中,三氟乙酸和二氯甲烷的混合溶液中,三氟乙酸和二氯甲烷的体积比为1:1。

38.在本发明的一种实施方式中,步骤(3)中,所得端炔淀粉与n-boc-3-叠氮基-丙胺

分散在n,n-二甲基甲酰胺中,加入催化剂,在70-90℃下反应10-15h;然后再加入三氟乙酸和二氯甲烷的混合溶液继续进行保温反应4-6h。

39.本发明的第二个目的是基于上述方法制备提供一种可降解疏水薄膜。

40.本发明的第三个目的是提供上述可降解疏水薄膜在包装材料方面的应用。

41.本发明的有益效果:

42.本发明在电场作用下末端阳离子淀粉复合膜的力学性能得到极大提升,较未加电场的淀粉膜断裂强度提高了85%。羟基硅油处理后接触角提高了83.3%。此外,电场诱导下得到的淀粉复合膜的断裂强度在平行于电场方向比垂直于磁场方向提升72.6%,具有力学性能的各向异性。

附图说明

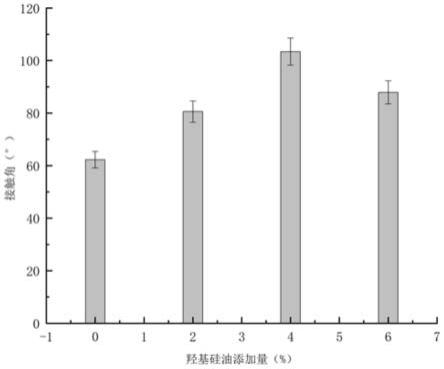

43.图1为实施例1中不同羟基硅油含量对淀粉膜疏水性的影响。

具体实施方式

44.以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

45.疏水性测试:将淀粉薄膜裁成细长的试样,并用双面胶粘于载玻片上,将载玻片放到接触角测量仪的载物台上,液滴大小设定为5μl。

46.实施例1:一种以末端阳离子淀粉为基料的可降解疏水薄膜的制备

47.(1)制备羟丙基淀粉:

48.将高直链玉米淀粉(直链占比79%,含水率为13.34%,购自上海权旺生物科技有限公司)分散在水中配置成浓度为35wt%、ph值为6.5的高直链玉米淀粉乳,并于55℃加热搅拌20h;然后分两次加入淀粉干重30wt%的环氧丙烷,再加入淀粉干重1.5wt%的naoh、水质量20%的na2so4,混匀,于35℃分别反应24h。反应结束后,中和,过滤,水洗,干燥得到羟丙基淀粉(hphacs)。

49.(2)制备端炔淀粉:

50.配制350ml乙酸-乙酸钠盐缓冲液(ph=5),将10g羟丙基淀粉在50℃下溶于350ml乙酸-乙酸钠缓冲液中,在搅拌下加入1.239ml炔丙胺,再每隔24h添加0.284g氰基硼氢化钠,加4次,获得混合物;将混合物在50℃下搅拌96h,然后透析,浓缩,冷冻干燥得到端炔淀粉。

51.(3)制备末端阳离子淀粉:

52.将10g端炔淀粉与320mg n-boc-3-叠氮基-丙胺均匀分散至40ml n,n-二甲基甲酰胺中,然后依次加入87.4mg抗坏血酸钠和35.5mg cuso4·

5h2o,并将溶液在80℃油浴搅拌12h;然后加入40ml三氟乙酸和二氯甲烷的混合溶液(三氟乙酸和二氯甲烷的体积比为1;1),在氮气保护下继续搅拌反应6h;反应停止后对产物进行浓缩、萃取、洗涤得到末端阳离子淀粉(tcs)。

53.(4)可降解疏水薄膜的制备:

54.将tcs、hphacs按照5:5质量比分散在水中,然后加入10%的山梨醇(以tcs+hphacs淀粉干重计),混匀,在95℃下搅拌1小时,使淀粉糊化,获得膜液;然后将膜液在15v/mm的外

加电场的作用下流延成膜;再分别将2%、4%、6%的羟基硅油(以tcs+hphacs淀粉干重计)溶于50ml乙酸乙酯中,并以质量比10:1添加羟基硅配套的固化剂(羟基硅油购自于济南兴飞隆化工有限公司,具有配套的固化剂),搅拌5分钟,获得羟基硅油溶液;将上述羟基硅油溶液用喷枪以3cm/s的移动速度将溶液喷到上述薄膜上,并控制喷枪与淀粉膜之间的距离为20cm,然后在105℃的烘箱中固化5分钟,即得可降解疏水薄膜。

55.测定所得可降解疏水薄膜的疏水效果,结果如图1和表1所示。

56.表1

[0057][0058][0059]

对比例1:

[0060]

省略步骤(2)和(3)中的催化剂(即步骤(2)中不添加氰基硼氢化钠,步骤(3)中不添加抗坏血酸钠、cuso4·

5h2o),并控制羟基硅油的添加量为4%,,其他参数保持不变。

[0061]

对比例2:

[0062]

改变步骤(4)中tcs和hs的质量比为3:7,控制羟基硅油的添加量为4%,其他参数保持不变。

[0063]

对比例3:

[0064]

省略步骤(4)铺膜过程中的电场,控制羟基硅油的添加量为4%,其他参数保持不变。

[0065]

对比例4:

[0066]

省略步骤(4)中羟基硅油,其他参数保持不变。

[0067]

对比例5:

[0068]

改变步骤(4)中的喷涂速度为6cm/s,控制羟基硅油的添加量为4%,其他参数保持不变。

[0069]

对比例6:

[0070]

改变步骤(4)中的喷涂距离为40cm,控制羟基硅油的添加量为4%,其他参数保持不变。

[0071]

表2

[0072][0073]

表3

[0074][0075]

如表2-3所示,催化剂的使用会直接影响实验结果,部分末端阳离子淀粉无法合成,使其在电场作用下无法发生取向,影响其力学性能。对比例4中由于含有较多的亲水性基团导致其接触角较小,而对比例5和6由于其喷涂不均匀或喷涂量较少,影响其疏水性能。

[0076]

对比各淀粉膜疏水性可知,羟基硅油的使用使淀粉膜表面的界面张力变小,提高了淀粉的疏水性,接触角提高了83.3%。

[0077]

对比例7:不同末端阳离子淀粉的对比

[0078]

参照实施例1,改变环氧丙烷的用量,将淀粉量30wt%分别替换为10%、40%,控制羟基硅油的添加量为4%,其他不变,得到相应的末端阳离子淀粉;并制得相应的复合薄膜。

[0079]

测试所得薄膜的性能,结果如下表4所示:

[0080]

表4

[0081]

环氧丙烷相对淀粉的用量接触角拉伸强度(mpa)断裂伸长率(%)10%105.223.514.430%(实施例1)103.938.213.540%103.237.48.9

[0082]

对比例8:

[0083]

将步骤(4)中的使用的末端阳离子淀粉替换为季铵阳离子淀粉,控制羟基硅油的添加量为4%,获得相应的薄膜产品。相应的性能结果如表5所示。其中,季铵阳离子淀粉参照现有文献“季铵阳离子淀粉/pva共混膜的性能研究.刘立超,《应用化工》2017年02期.”制得。

[0084]

表5

[0085]

淀粉接触角拉伸强度(mpa)断裂伸长率(%)季铵盐阳离子淀粉105.227.318.2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1