一种含硼硅倍半氧烷及其制备方法和改性酚醛树脂及其制备方法和应用

1.本发明涉及阻燃材料技术领域,特别涉及一种含硼硅倍半氧烷及其制备方法和改性酚醛树脂及其制备方法和应用。

背景技术:

2.酚醛树脂是最早应用的合成树脂,有超过百年的历史。酚醛树脂除了与聚合物烧蚀材料一样具有密度低、成本低等优点外,还具有来源广泛、成型工艺简单的特点,并且具有优异的耐热性、力学和防侵蚀性能以及高成炭性能的优点,广泛应用于航空航天、武器装备等国防工业中。酚醛树脂作为阻燃材料和耐瞬时高温烧蚀材料具有显著的优势,但较高的交联密度和芳环含量也使得酚醛树脂存在许多缺点,如脆性大、韧性差、收缩率高、高温成炭率低等,应用大大受限,同时其耐热性在某些领域仍需提高。

3.倍半硅氧烷(poss)是一种典型的有机-无机杂化结构,硅原子可以直接与一种或多种惰性或反应性的有机基团相连,如:h、烷基、烯基、环氧基、苯基及其衍生物等有机基团。其特殊的杂化结构使其兼具无机和有机相的优点,比如耐高温性能、耐气候性、绝缘性能、介电性能、耐辐射性能、耐化学药品性及阻燃耐火性等。近年来,poss聚合物已经成为许多研究的焦点,但poss在促进酚醛树脂成炭方面效果一般。

4.硼元素在促进酚醛树脂成炭方面有优异的效果,同时研究发现,硼元素会在热裂解过程中部分以氧化硼形式存在,并会在碳化物表面形成一层玻璃膜阻止氧化物的溢出和碳化物表面的进一步破坏。但以往通常是以硼酸为硼源将硼元素引入酚醛树脂中。但是,硼酸改性酚醛树脂固化前树脂黏度高,反应不易控制,储存困难,尤其是固化后存在树脂脆性大、力学性能差的问题。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种含硼硅倍半氧烷及其制备方法和改性酚醛树脂及其制备方法和应用。以本发明制备的含硼硅倍半氧烷对酚醛树脂进行改性,能够使酚醛树脂兼具优异的耐热性和热稳定性,高成炭性以及良好的力学性能。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种含硼硅倍半氧烷的制备方法,包括以下步骤:

8.将硼源、硅烷、硅倍半氧烷和有机溶剂混合,所得混合溶液在保护气氛和50~120℃温度下进行缩聚反应,得到缩聚反应液;所述混合溶液ph值为1~5;

9.将所述缩聚反应液与水混合进行沉淀,所得沉淀物为所述含硼硅倍半氧烷;

10.所述硼源为硼酸、硼酸酯和苯硼酸中的一种或几种;

11.所述硅烷具有式1所示结构:

[0012][0013]

式1中,r1为甲基或乙基;r2为苯基、乙烯基或甲基丙烯酰氧基丙基;所述硅倍半氧烷具有式2所示结构:

[0014][0015]

式2中,r为苯基。

[0016]

优选地,所述硼源、硅烷和硅倍半氧烷的摩尔比为(0.1~10):1:(0.1~5)。

[0017]

优选地,所述缩聚反应的时间为1~72h;所述缩聚反应在搅拌条件下进行,所述搅拌的速度为100~400r/min。

[0018]

本发明提供了以上技术方案所述制备方法制备得到的含硼硅倍半氧烷。

[0019]

本发明提供了一种改性酚醛树脂,包括酚醛树脂和以上技术方案所述的含硼硅倍半氧烷;所述含硼硅倍半氧烷与酚醛树脂的质量比为(0.5~30):100。

[0020]

本发明提供了以上技术方案所述改性酚醛树脂的制备方法,包括以下步骤:

[0021]

将所述含硼硅倍半氧烷、酚醛树脂和有机溶剂混合,得到混合溶液;

[0022]

将所述混合溶液依次进行旋转蒸发和固化,得到所述改性酚醛树脂。

[0023]

优选地,所述混合为搅拌混合,所述搅拌混合的转速为50~500r/min,温度为20~80℃,时间为0.5~2h。

[0024]

优选地,所述旋转蒸发的转速为30~180r/min,温度为20~80℃,时间为0.5~2h。

[0025]

优选地,所述固化包括依次进行的第一保温阶段、第二保温阶段、第三保温阶段、第四保温阶段、第五保温阶段和降温阶段;所述第一保温阶段的温度为60~90℃,时间为1~2h;所述第二保温阶段的温度大于90℃小于等于110℃,时间为1~2h;所述第三保温阶段的温度大于110℃小于等于130℃,时间为1~2h;所述第四保温阶段的温度大于130℃小于等于150℃,时间为1~2h;所述第五保温阶段的温度大于150℃小于等于180℃,时间为3~

4h;所述降温阶段由第五保温阶段降温至室温;

[0026]

由室温升温至所述第一保温阶段、由所述第一保温阶段升温至第二保温阶段、由所述第二保温阶段升温至第三保温阶段、由所述第三保温阶段升温至第四保温阶段、由所述第四保温阶段升温至第五保温阶段的升温速率和由所述第五保温阶段降温至室温的降温速率独立地为1~20℃/min。

[0027]

本发明提供了以上技术方案所述改性酚醛树脂或以上技术方案所述制备方法制备得到的改性酚醛树脂作为热防护材料的应用。

[0028]

本发明提供了一种含硼硅倍半氧烷的制备方法,本发明通过硼源将硼元素引入硅倍半氧烷中,将硅倍半氧烷优异的耐热性、耐气候性、介电性能、及阻燃耐火性与硼元素优异的热稳定性和高成炭性相结合,所得含硼硅倍半氧烷为具有优异的耐热性和热稳定性,以及高成炭性的材料;本发明通过硼源和硅烷对硅倍半氧烷(三硅醇poss)进行改性,得到具有硼硅氧烷侧基(si-o-b)的笼形poss,相比于三硅醇poss,本发明合成的poss具有可反应基团(分子末端未完全反应的烷氧基、羟基,以及硅烷中r2为乙烯基或甲基丙烯酰氧基丙基时的烯基),能够与酚醛树脂接合,且能溶于酚醛树脂中,形成交联体系,具有良好的成炭性能和热力学性能;且本发明合成的poss能够在酚醛树脂中形成纳米分散,有利于应力分散,其具有的si-o-b链结构也能够增加材料的韧性。

[0029]

本发明提供了以上技术方案所述制备方法制备得到的含硼硅倍半氧烷,以本发明提供的含硼硅倍半氧烷对酚醛树脂进行改性,能够使酚醛树脂兼具优异的耐热性和热稳定性,高成炭性以及良好的力学性能。

[0030]

本发明还提供了所述含硼硅倍半氧烷的制备方法,反应条件温和、操作简单、效率高、安全性好,利于规模生产。

附图说明

[0031]

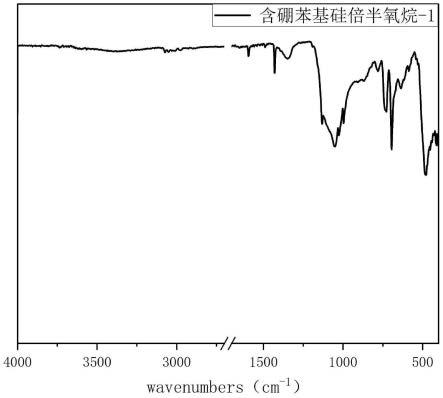

图1是实施例1所得含硼苯基硅倍半氧烷-1的ftir谱图;

[0032]

图2是实施例2所得含硼乙烯基硅倍半氧烷-1的ftir谱图;

[0033]

图3是实施例3所得含硼乙烯基硅倍半氧烷-2的ftir谱图。

具体实施方式

[0034]

本发明提供了一种含硼硅倍半氧烷的制备方法,包括以下步骤:

[0035]

将硼源、硅烷、硅倍半氧烷和有机溶剂混合,所得混合溶液在保护气氛和50~120℃温度下进行缩聚反应,得到缩聚反应液;所述混合溶液ph值为1~5;

[0036]

将所述缩聚反应液与水混合,所得沉淀物为所述含硼硅倍半氧烷;

[0037]

所述硼源为硼酸、硼酸酯和苯硼酸中的一种或几种;

[0038]

所述硅烷具有式1所示结构:

[0039][0040]

式1中,r1为甲基或乙基;r2为苯基、乙烯基或甲基丙烯酰氧基丙基;

[0041]

所述硅倍半氧烷具有式2所示结构:

[0042][0043]

式2中,r为苯基。

[0044]

本发明将硼源、硅烷、硅倍半氧烷和有机溶剂混合,所得混合溶液在保护气氛和50~120℃温度下进行缩聚反应,得到缩聚反应液。在本发明中,所述硼源为硼酸、硼酸酯和苯硼酸中的一种或几种,优选为硼酸、硼酸酯、硼酸与苯硼酸的混合物、或硼酸酯与苯硼酸的混合物;所述硼酸酯优选为硼酸三甲酯或硼酸三乙酯;本发明对所述硼源的来源没有特别的要求,采用本领域技术人员熟知的市售商品即可。在本发明中,所述硅烷具有式1所示结构,优选为苯基三甲氧基硅烷、乙烯基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三乙氧基硅烷或甲基丙烯酰氧基丙基三乙氧基硅烷。本发明对所述硅烷的来源没有特别的要求,采用本领域技术人员熟知的市售商品或采用本领域技术人员熟知的方法制备得到均可。在本发明中,所述硅倍半氧烷具有式2所示结构,在本发明实施例中,所述硅倍半氧烷被称为三硅醇苯基多面体低聚倍半硅氧烷。本发明对所述硅倍半氧烷的来源没有特别的要求,采用本领域技术人员熟知的市售商品或采用本领域技术人员熟知的制备方法制备得到均可。在本发明中,具有式2所示结构的硅倍半氧烷为缺角笼型硅倍半氧烷,所述结构的硅倍半氧烷有利于提高酚醛树脂的的成炭性、耐热性和热稳定性。在本发明中,所述硼源、硅烷和硅倍半氧烷的摩尔比优选为(0.1~10):1:(0.1~5),更优选为(3~6):1:1。

[0045]

在本发明中,所述有机溶剂优选为丙酮、甲醇、乙醇、二氯甲烷和乙腈中的一种或几种;所述硼源、硅烷和硅倍半氧烷的质量之和与有机溶剂的质量之比优选为1:(10~

100)。在本发明中,所述混合溶液ph值优选为1~5,更优选为3~4;调节所述混合溶液ph值的试剂优选为盐酸。在本发明中,所述保护气氛优选为氮气;所述缩聚反应的温度为50~120℃,优选为80~100℃,时间优选为1~72h,更优选为6~15h,具体以所述硅烷反应完全为准。在本发明中,所述缩聚反应的具体操作优选为:将所述硼源、硅烷和硅倍半氧烷置于带有冷凝回流装置的反应容器中,然后通入保护气氛,再向所述反应容器中加入有机溶剂进行混合;然后调节所得混合溶液的ph值至1~5;之后将所得反应体系升温至50~120℃进行缩聚反应。在本发明中,所述缩聚反应优选在搅拌条件下进行,所述搅拌的速度优选为100~400r/min,更优选为300r/min。在所述缩聚反应的过程中,硼源的酯基/羟基与硅倍半氧烷的羟基缩合,形成b-o-si键;同时,硼源的酯基/羟基还与硅烷的烷氧基缩合,形成b-o-si键,并且硅烷与硅烷之间也发生缩合,形成si-o-si键,三种反应共同作用,形成含硼硅倍半氧烷。

[0046]

得到缩聚反应液后,本发明将所述缩聚反应液与水混合进行沉淀,所得沉淀物为所述含硼硅倍半氧烷。在本发明中,所述水优选为去离子水;所述水与上述有机溶剂的体积比优选为(1~10):1,更优选为(5~10):1。在本发明中,所述沉淀的方法具体优选为:将所述缩聚反应液滴加到水中,搅拌后进行静置;所述滴加的速度优选为5~50ml/min,所述搅拌的时间优选为30min,所述静置的时间优选为24h。本发明优选将沉淀所得混合料液依次进行过滤和干燥,得到沉淀物,即所述含硼硅倍半氧烷;本发明对所述过滤的方法没有特别的要求,采用本领域技术人员熟知的过滤方法即可。在本发明中,所述干燥优选为真空干燥,所述真空干燥的温度优选为20~100℃,更优选为60~80℃,时间优选为1~24h,更优选为15~24h。

[0047]

本发明提供的所述含硼硅倍半氧烷的制备方法反应条件较为温和,操作简单,效率高,安全性好,利于规模生产。

[0048]

本发明提供了以上技术方案所述制备方法制备得到的含硼硅倍半氧烷,所述含硼硅倍半氧烷具有式3所示结构:

[0049]

[0050]

式3中,a为a中的为表示以硼源和硅氧烷为单体形成的支化结构;式3中的r与r2与式1、式2中的r与r2保持一致。

[0051]

本发明将硼元素引入硅倍半氧烷中,将硅倍半氧烷优异的耐热性、耐气候性、介电性能、及阻燃耐火性与硼元素优异的热稳定性和高成炭性相结合,所得含硼硅倍半氧烷为具有优异的耐热性和热稳定性,以及高成炭性的材料;且所述含硼硅倍半氧烷为具有硼硅氧烷侧基(si-o-b)的笼形poss,具有可反应基团,能够与酚醛树脂接合,且能溶于酚醛树脂中,形成交联体系,具有良好的成炭性能和热力学性能。此外,所述含硼硅倍半氧烷与酚醛树脂在常温下不反应,仅在加热后才会发生反应,因此,具有良好的储存和使用性能。

[0052]

本发明提供了一种改性酚醛树脂,包括酚醛树脂和以上技术方案所述的含硼硅倍半氧烷或以上技术方案所述制备方法得到的含硼硅倍半氧烷;所述含硼硅倍半氧烷与酚醛树脂的质量比为(0.5~30):100,优选为(10~20):100。本发明以所述含硼硅倍半氧烷对酚醛树脂进行改性,能够使酚醛树脂兼具优异的耐热性和热稳定性,高成炭性以及良好的力学性能。

[0053]

本发明提供了以上技术方案所述改性酚醛树脂的制备方法,包括以下步骤:

[0054]

将所述含硼硅倍半氧烷、酚醛树脂和有机溶剂混合,得到混合溶液;

[0055]

将所述混合溶液依次进行旋转蒸发和固化,得到所述改性酚醛树脂。

[0056]

本发明将所述含硼硅倍半氧烷、酚醛树脂和有机溶剂混合,得到混合溶液。在本发明中,所述含硼硅倍半氧烷和酚醛树脂的质量比与上述技术方案相同;所述有机溶剂优选为丙酮、甲醇、乙醇、二氯甲烷和乙腈中的一种或几种;所述含硼硅倍半氧烷与有机溶剂的质量比优选为1:(0.5~10),更优选为1:(4~6)。本发明对所述酚醛树脂的来源没有特别的要求,采用本领域技术人员熟知的酚醛树脂即可,在本发明实施例中,所述酚醛树脂以固含量为60%的酚醛树脂乙醇溶液的形式加入。在本发明中,所述含硼硅倍半氧烷、酚醛树脂和有机溶剂混合的操作方法优选为:将所述含硼硅倍半氧烷溶解于有机溶剂中,再将所得含硼硅倍半氧烷溶液加入到酚醛树脂中。在本发明中,所述混合优选为搅拌混合,所述搅拌混合的转速优选为50~500r/min,更优选为300~400r/min,温度优选为20~80℃,更优选为40~60℃,时间优选为0.5~2h,更优选为1~1.5h。

[0057]

得到混合溶液后,本发明将所述混合溶液依次进行旋转蒸发和固化,得到所述改性酚醛树脂。在本发明中,所述旋转蒸发的转速优选为30~180r/min,更优选为50~150r/

min,温度优选为20~80℃,更优选为50~60℃,时间优选为0.5~2h,更优选为1~2h。本发明通过所述旋转蒸发除去有机溶剂。在本发明中,所述固化优选包括依次进行的第一保温阶段、第二保温阶段、第三保温阶段、第四保温阶段、第五保温阶段和降温阶段;所述第一保温阶段的温度优选为60~90℃,更优选为80~85℃,时间优选为1~2h;所述第二保温阶段的温度优选大于90℃小于等于110℃,更优选为95~100℃,时间优选为1~2h,更优选为1.5~2h;所述第三保温阶段的温度优选大于110℃小于等于130℃,更优选为120~130℃,时间优选为1~2h,更优选为1.5~2h;所述第四保温阶段的温度优选大于130℃小于等于150℃,更优选为140~150℃,时间优选为1~2h;所述第五保温阶段的温度优选大于150℃小于等于180℃,更优选为160~170℃,时间优选为3~4h;所述降温阶段优选由第五保温阶段降温至室温。在本发明中,由室温升温至所述第一保温阶段、由所述第一保温阶段升温至第二保温阶段、由所述第二保温阶段升温至第三保温阶段、由所述第三保温阶段升温至第四保温阶段、由所述第四保温阶段升温至第五保温阶段的升温速率和由所述第五保温阶段降温至室温的降温速率独立地优选为1~20℃/min,更优选为1~10℃/min。在本发明中,所述室温具体为30℃。在本发明中,所述第一保温阶段的作用是进一步除去体系中的有机溶剂;所述第二保温阶段的作用是预固化酚醛树脂,在这一阶段酚醛树脂进行预交联;所述第三保温阶段是固化阶段,在这一阶段发生含硼硅倍半氧烷与酚醛树脂之间的反应以及酚醛树脂的固化;所述第四保温阶段是后固化阶段,酚醛树脂在这一阶段进一步交联反应;所述第五保温阶段,酚醛树脂中残余的未反应基团交联聚合参与反应;所述降温阶段用于减少材料由于温度降低所产生的内应力。

[0058]

本发明提供的所述改性酚醛树脂的制备方法简单,易于规模化生产。

[0059]

本发明提供了以上技术方案所述改性酚醛树脂或以上技术方案所述制备方法制备得到的改性酚醛树脂作为热防护材料的应用,具体地,所述改性酚醛树脂能够用于航空航天领域飞行器和航天器的热防护系统,如飞行器表面、火箭燃烧室以及喷嘴等部位,用于保护飞行器和航天器,使其能够在恶劣的高温热流冲刷的环境中安全运行。

[0060]

下面结合实施例对本发明提供的含硼硅倍半氧烷及其制备方法和改性酚醛树脂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0061]

实施例1

[0062]

一种含硼硅倍半氧烷,制备方法如下:

[0063]

称取硼酸(3.7098g,0.06mol)、苯基三甲氧基硅烷(1.9829g,0.01mol)和三硅醇苯基多面体低聚倍半硅氧烷(式2所示结构,9.3135g,0.01mol)于有冷凝回流装置的三口烧瓶中,通入氮气,加入乙醇(300ml),搅拌分散溶解,然后加入盐酸调节ph值为3,随后升温至80℃,搅拌6h,搅拌速度为300r/min。反应结束后,将反应液滴加到1l去离子水中,搅拌30min后静置24h;将所得混合液抽滤除去水和溶剂,在80℃真空烘箱中干燥24h,得到含硼硅倍半氧烷,记为含硼苯基硅倍半氧烷-1。

[0064]

图1是实施例1所得含硼苯基硅倍半氧烷-1的ftir谱图,图1中,1400~1600cm-1

处为苯环上氢的振动峰;1344cm-1

处为o-b-o振动峰;1000~1200cm-1

处为si-o-si、si-o-b的振动峰。

[0065]

按照gb/t 13464-2008标准测试所得含硼苯基硅倍半氧烷-1的失重5%时分解温度和残炭率,所得结果为:900℃残炭率为82.38%,失重5%时分解温度为419.5℃,说明所

得含硼苯基硅倍半氧烷-1具有耐热性好和热稳定性好的特点,且具有优异的成炭性。

[0066]

实施例2

[0067]

一种含硼硅倍半氧烷,制备方法如下:

[0068]

称取硼酸(3.7098g,0.06mol)、乙烯基三甲氧基硅烷(1.4823g,0.01mol)和三硅醇苯基多面体低聚倍半硅氧烷(式2所示结构,9.3135g,0.01mol)于有冷凝回流装置的三口烧瓶中,通入氮气,加入乙醇(200ml),搅拌分散溶解,然后加入盐酸调节ph值为3,随后升温至80℃,搅拌6h,搅拌速度为300r/min。反应结束后,将反应液滴加到1l去离子水中,搅拌30min后静置24h;将所得混合液抽滤除去水和溶剂,在80℃真空烘箱中干燥24h,得到含硼硅倍半氧烷,记为含硼乙烯基硅倍半氧烷-1。

[0069]

图2是实施例2所得含硼乙烯基硅倍半氧烷-1的ftir谱图,图2中,3100~3300cm-1

处为羟基的振动峰;1350~1450cm-1

处为o-b-o振动峰;1250cm-1

处为c=c的振动峰;1000~1200cm-1

为si-o-si、si-o-b的振动峰。

[0070]

按照gb/t 13464-2008标准测试所得含硼乙烯基硅倍半氧烷-1的失重5%时分解温度和残炭率,所得结果为:900℃残炭率为85.67%,失重5%时分解温度为410.7℃。

[0071]

实施例3

[0072]

一种含硼硅倍半氧烷,制备方法如下:

[0073]

称取硼酸(1.8549g,0.03mol)、乙烯基三乙氧基硅烷(1.9031g,0.01mol),三硅醇苯基多面体低聚倍半硅氧烷(9.3135g,0.01mol)于有冷凝回流装置的三口烧瓶中,通入氮气,加入乙醇(200ml),搅拌分散溶解,然后加入盐酸调节ph值为3,随后升温至80℃,搅拌6h,搅拌速度为300r/min。反应结束后,将反应液滴加到1l去离子水中,搅拌30min后静置24h;将所得混合液抽滤除去水和溶剂,在80℃真空烘箱中干燥24h,得到含硼硅倍半氧烷,记为含硼乙烯基硅倍半氧烷-2。

[0074]

图3是实施例3所得含硼乙烯基硅倍半氧烷-2的ftir谱图,图3中,3100~3300cm-1

处为羟基的振动峰;1350~1450cm-1

处为o-b-o振动峰;1250cm-1

处为c=c的振动峰;1000~1200cm-1

处为si-o-si、si-o-b的振动峰。

[0075]

按照gb/t 13464-2008标准测试所得含硼乙烯基硅倍半氧烷-2的失重5%时分解温度和残炭率,所得结果为:900℃残炭率为80.23%,失重5%时分解温度为407.3℃。

[0076]

实施例4

[0077]

一种改性酚醛树脂,制备方法如下:

[0078]

称取10g实施例1制备得到的含硼苯基硅倍半氧烷-1,溶解于40g乙醇中,得到浓度为20wt.%的含硼苯基硅倍半氧烷-1溶液;称取166.7g固含量为60wt.%的酚醛树脂乙醇溶液,将上述含硼苯基硅倍半氧烷-1溶液加入到酚醛树脂乙醇溶液中,在转速300r/min、40℃条件下搅拌1小时,得到混合均匀的改性酚醛树脂溶液;

[0079]

将改性酚醛树脂溶液在在50℃条件下旋转蒸发(转速为60r/min)2h除去有机溶剂;

[0080]

将除完溶剂的改性酚醛树脂放入烘箱中,以10℃/min的升温速率将温度升至80℃,保温2h;再以5℃/min的升温速率将温度升至100℃,保温2h;以1℃/min的升温速率将温度升至130℃,保温2h;以1℃/min的升温速率将温度升至150℃,保温2h;以1℃/min的升温速率将温度升至170℃,保温3h;最后以10℃/min的降温速率将温度降至室温(30℃),得到

改性酚醛树脂,记为含硼苯基硅倍半氧烷-1改性酚醛树脂。

[0081]

按照gb/t 13464-2008标准测试所得含硼苯基硅倍半氧烷-1改性酚醛树脂的失重5%时分解温度和残炭率,所得结果:失重5%时分解温度为392.4℃,900℃残炭率为70.32%。

[0082]

按照gb/t 9341-2008标准测试所得含硼苯基硅倍半氧烷-1改性酚醛树脂的弯曲性能,所得结果:弯曲强度为50.30mpa,弯曲模量为4271.6mpa。

[0083]

实施例5

[0084]

一种改性酚醛树脂,制备方法如下:

[0085]

称取10g实施例2制备得到的含硼乙烯基硅倍半氧烷-1,溶解于40g乙醇中,得到浓度为20wt.%的含硼乙烯基硅倍半氧烷-1溶液;称取166.7g固含量为60wt.%的酚醛树脂乙醇溶液,将上述含硼乙烯基硅倍半氧烷-1溶液加入到酚醛树脂乙醇溶液中,在转速300r/min、40℃条件下搅拌1小时,得到混合均匀的改性酚醛树脂溶液;

[0086]

将改性酚醛树脂溶液在50℃条件下旋转蒸发(转速为60r/min)2h除去有机溶剂;

[0087]

将除完溶剂的改性酚醛树脂放入烘箱中,以10℃/min的升温速率将温度升至80℃,保温1h;再以5℃/min的升温速率将温度升至100℃,保温2h;以1℃/min的升温速率将温度升至130℃,保温2h;以1℃/min的升温速率将温度升至150℃,保温1h;以1℃/min的升温速率将温度升至170℃,保温3h;最后以10℃/min的降温速率将温度降至室温(30℃),得到改性酚醛树脂,记为含硼乙烯基硅倍半氧烷-1改性酚醛树脂。

[0088]

按照gb/t 13464-2008标准测试所得含硼乙烯基硅倍半氧烷-1改性酚醛树脂失重5%时的分解温度和残炭率,所得结果:失重5%时分解温度为396.5℃,900℃残炭率为71.51%。

[0089]

按照gb/t 9341-2008标准测试所得含硼乙烯基硅倍半氧烷-1改性酚醛树脂的弯曲性能,所得结果:弯曲强度为48.40mpa,弯曲模量为4257.5mpa。

[0090]

对比例1

[0091]

制备过程中不添加含硼苯基硅倍半氧烷-1,其余与实施例4相同,得到酚醛树脂。

[0092]

按照gb/t 13464-2008标准测试所得酚醛树脂失重5%时的分解温度和残炭率,所得结果:失重5%时分解温度为354.3℃,900℃残炭率为62.35%。

[0093]

按照gb/t 9341-2008标准测试所得酚醛树脂的弯曲性能,所得结果:弯曲强度34.96mpa,弯曲模量3682.5mpa。

[0094]

由以上实施例可以看出,以本发明制备的含硼硅倍半氧烷对酚醛树脂进行改性,能够使酚醛树脂兼具优异的耐热性和热稳定性,高成炭性以及良好的力学性能。

[0095]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1