一种氨基乙酸的生产工艺的制作方法

1.本发明涉及本发明涉及氨基乙酸生产技术领域,具体是一种氨基乙酸的生产工艺。

背景技术:

2.目前国内工业氨基乙酸一般配套氯乙酸生产装置,氯乙酸产品由醋酸、液氯以硫磺为催化剂,在一定的温度下反应生成氯乙酸,同时产生主要由氯化氢气体、少量氯气、二氧化硫及三氧化硫组成的尾气,尾气经回收得到盐酸溶液。氨基乙酸工艺以氯化法生产氯乙酸为原料,氯乙酸与氨气、六亚甲基四胺进行氨化低温反应生成氨基乙酸反应液,氨化反应液经滴入一定量的工业甲醇进行结晶析出颗粒工业氨基乙酸,然后经离心机分离出氨基乙酸与甲醇母液,甲醇母液中约含33%氯化铵、10%游离氨,ph值7.5-8.5。将甲醇母液中和至ph值为6.3左右,精馏塔精馏提纯分离出甲醇含量为92%的甲醇溶液及含33%氯化铵水溶液,甲醇溶液重复在醇析反应系统循环利用,氯化铵溶液进行蒸发浓缩生成成品氯化铵、高浓的氯化铵浓液及蒸效水,蒸效水回用氨化反应系统循环利用。

3.氯乙酸生产工段产生的氯化氢气体中含有一定量的cl2(氯气),氯气一旦与甲醇母液中的游离氨接触会瞬间产生剧烈的强氧化反应,从而发生爆炸,因此氯乙酸生产工段产生的氯化氢气体不能直接用于甲醇母液的中和。目前是由氯乙酸生产工段的hci气体溶解吸收工段生产的盐酸水溶液输送至甲醇母液来调节ph值,利用甲醇母液输送泵的离心力将盐酸和碱性甲醇母液混合成标准的ph值,ph值为5.8-6.5之间(具体工艺见图1)。由于盐酸溶液浓度低,水量大,造成母液水量增加,从而使精馏负荷增大,耗费蒸汽,进而造成氯化铵溶液采出量大,使浓缩工段相对负荷增大,蒸效水量增多。

4.目前工艺无脱除s、ci2装置,从而无回收硫酰氯,造成硫磺及醋酸原料消耗增高。

技术实现要素:

5.本发明的目的在于提供一种氨基乙酸的生产工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种氨基乙酸的生产工艺,所述工艺包括下述步骤:(1)将醋酸、氯气加入氯化反应器中反应生成氯乙酸,并产生尾气;(2)步骤(1)反应得到的氯乙酸与氨气、六亚甲基四胺加入氨化反应器进行反应生成氨化液,氨化液加入甲醇醇析釜用甲醇溶液进行萃取,萃取完成后进行离心分离,得到氨基乙酸产品和甲醇母液;(3)步骤(1)中产生的尾气进入冷却器冷却,使尾气中的醋酸、乙酰氯冷凝并回收用于氯化反应;(4)未冷凝的尾气升温后进入脱硫脱氯装置,同时通入氯气,使尾气中的二氧化硫生成硫酰氯,经冷凝回用于氯化反应;同时回收得到纯度99.9%以上的氯化氢气体;

(5)步骤(4)得到的氯化氢气体一部分进入盐酸吸收装置制取盐酸溶液,剩余部分氯化氢气体与甲醇母液混合进行中和反应,使甲醇母液的ph值调整到6.0~6.5,中和后的母液进入精馏塔进行精馏提纯;(6)精馏塔分离得到92%的浓缩甲醇溶液和氯化铵质量含量≥33%的氯化铵水溶液,甲醇溶液进入醇析釜回用于醇析反应;氯化铵水溶液进入蒸发浓缩装置,分离得到氯化铵成品、高浓的氯化铵浓液及蒸效水,蒸效水回用于氨化反应。

7.步骤(3)中冷却器温度-18至-15℃。

8.步骤(4)中未冷凝的尾气升温至68~75℃。

9.步骤(4)中甲醇母液和氯化氢气体通过气液混合器进行中和反应。

10.甲醇母液和氯化氢气体通过虹吸式混合器进行中和反应。

11.所述步骤(4)中脱硫脱氯装置为活性炭催化脱硫脱氯装置。活性炭催化脱硫脱氯装置为活性炭催化反应器,利用二氧化硫和氯气在活性炭催化剂存在下进行反应生成硫酰氯的原理,使尾气中的二氧化硫和氯气反应,既脱回收了硫氯,又脱除了氯化氢气体中的氯,使回收的氯化氢气体可直接用于中和甲醇。

12.所述步骤(4)通入氯气和尾气中二氧化硫的摩尔比为1.1:1。

13.脱硫、脱氯后的氯化氢气体氯化氢气体一部分经管道进入盐酸吸收系统,剩余部分用于甲醇母液中和反应,可通过阀门控制氯化氢气体的流量。

14.氯乙酸的生产过程:采用硫磺作催化剂,首先是酰氯的生成,硫磺与通入的氯气发生反应生成二氯化硫,二氯化硫和醋酸反应生成乙酰氯:2s+cl2→

s2cl22s2cl2+3ch3cooh

ꢀ→ꢀ

hcl+h2so3+3c2h3ocl然后比较活泼的乙酰氯与氯作用,生成2-氯乙酰氯,最后2-氯乙酰氯经酸解得氯乙酸。

15.在这个反应过程中产生二氯化硫,二氯化硫被氧化成二氧化硫、三氧化硫等,未反应完全的氯气、醋酸及副产氯化氢气体和乙酰氯(c2h3clo)等,尾气经过冷却器,使乙酰氯、醋酸、三氧化硫等冷凝并回收,再经脱硫脱氯装置,在活性炭的催化作用下,二氧化硫和氯气充分反应生成硫酰氯,回收用于氯化反应。

16.与现有技术相比,本发明的有益效果是:(1)本发明在氯化反应的尾气回收中增加脱硫脱氯装置,将尾气中的硫氯转化为硫酰氯回收利用,降低了硫磺和氯气的消耗,大大降低成本。根据实验结果计算生成一吨氯乙酸可回收cl2o2s(硫酰氯)3-5kg,同时节约硫磺催化剂3-5kg的投入量。

17.(2)生产的氯化氢气体中无氯气,可直接用于中和甲醇母液,无爆炸风险,安全系数高;生产的盐酸产品质量浓度达到37%,提高了盐酸产品的品质。

18.(3)采用氯化氢直接对甲醇母液进行中和反应,降低了水量,使精馏负荷降低0.18%,节约蒸汽消能耗0.1t/t产品;由于hci与甲醇中的水溶解形成放热反应,中和反应使甲醇母液自主升温,温度提升15℃,降低精馏蒸汽使用量0.2t/t产品;使精馏工段氯化铵溶液采出量减少0.8%,从而节约蒸汽能耗0.05t/t产品,减少蒸效水15%,降低回用率。

19.(4)本发明使用虹吸式混合器进行中和反应,通过管道直接混合中和,反应均匀,速度快。

20.(5)本发明具有安全可靠、节能减排、硫磺及醋酸原料消耗低、产品质量高等特点。

附图说明

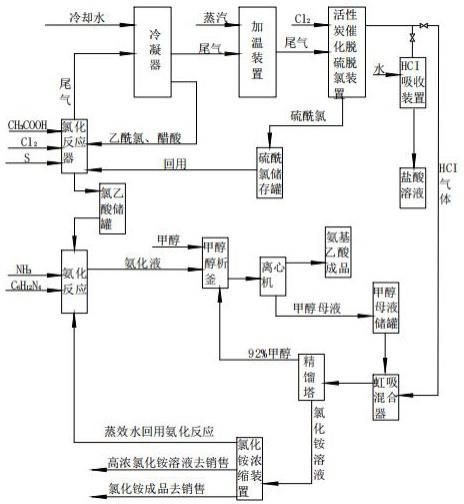

21.图1是目前生产氨基乙酸的工艺流程图;图2是本发明的工艺流程图。

具体实施方式

22.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

23.由图2可知,本发明包括以下步骤:(1)将醋酸、氯气加入氯化反应器中反应生成氯乙酸,并产生尾气;(2)步骤(1)反应得到的氯乙酸与氨气、六亚甲基四胺加入氨化反应器进行反应生成氨化液,氨化液加入甲醇醇析釜用甲醇溶液进行萃取,萃取完成后进行离心分离,得到氨基乙酸产品和甲醇母液;(3)步骤(1)中产生的尾气进入冷却器冷却,使尾气中的醋酸、乙酰氯冷凝并回收用于氯化反应;(4)未冷凝的尾气升温后进入脱硫脱氯装置,同时通入氯气,使尾气中的二氧化硫生成硫酰氯,经冷凝回用于氯化反应;同时回收得到纯度99.9%以上的氯化氢气体;(5)步骤(4)得到的氯化氢气体一部分进入盐酸吸收装置制取盐酸溶液,剩余部分氯化氢气体与甲醇母液混合进行中和反应,使甲醇母液的ph值调整到6.0~6.5,中和后的母液进入精馏塔进行精馏提纯;(6)精馏塔分离得到92%的浓缩甲醇溶液和氯化铵质量含量≥33%的氯化铵水溶液,甲醇溶液进入醇析釜回用于醇析反应;氯化铵水溶液进入蒸发浓缩装置,分离得到氯化铵成品、高浓的氯化铵浓液及蒸效水,蒸效水回用于氨化反应。

24.脱硫、脱氯后的氯化氢气体氯化氢气体一部分经管道进入盐酸吸收系统,剩余部分用于甲醇母液中和反应,可通过阀门控制氯化氢气体的流量。

25.步骤(3)中冷却器温度-18至-15℃。

26.步骤(4)中未冷凝的尾气升温至68~75℃。

27.步骤(4)中甲醇母液和氯化氢气体通过气液混合器进行中和反应。

28.甲醇母液和氯化氢气体通过虹吸式混合器进行中和反应。

29.所述步骤(4)中脱硫脱氯装置为活性炭催化脱硫脱氯装置。

30.所述步骤(4)通入氯气和尾气中二氧化硫的摩尔比为1.1:1。

31.图1和图2进行对照,本发明氯乙酸尾气处理中增加了脱硫脱氯装置,脱硫脱氯后的氯化氢气体可直接用于中和甲醇母液,降低了水量,使精馏负荷降低0.18%,节约蒸汽消能耗0.1t/t产品;并且使精馏工段氯化铵溶液减少,减少氯化铵溶液采出量0.8%,从而节约蒸汽能耗0.05t/t产品,减少蒸效水15%,降低回用率。

32.本发明与目前工艺进行安全性、能耗等进行对比,对比数据如下表:

经运行时间及日常工艺指标验证符合工艺要求,并且在运行成本上不仅降低生产成本而且保证了安全环保要求,更是减少了氯化铵溶液的形成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1