可化学降解回收的弹性体材料及其制备方法

1.本发明涉及高分子材料合成技术领域,尤其涉及可化学降解回收的弹性体材料及其制备方法。

背景技术:

2.热塑性弹性体是兼具橡胶和热塑性材料特性的一种特殊材料。它在室温下具有橡胶特性,在高温下又能熔融并塑化成型。热塑弹性体的用途十分广泛,涉及的应用范围包括汽车、电气、电子、建筑、医疗与日常生活等领域。由于其应用较广,对合成热塑性弹性体的需求量大,如果合成过程复杂或者合成后的热塑性弹性体材料回收利用率低都极易导致资源的浪费。因此,仍需合成新型的弹性体材料。

技术实现要素:

3.有鉴于此,本发明主要目的在于提供一种可化学降解回收的弹性体材料及其制备方法,以期至少部分地解决上述提及的技术问题之一。

4.作为本发明的一方面,提供了一种可化学降解回收的弹性体材料,可化学降解回收的弹性体材料具有式(ⅰ)所示的结构通式:

[0005][0006]

其中,r选自烷基中的任一种;x选自酯基类、酸酐类、膦氧类、硅醚类、酰胺类和醚类中的一种或几种的二烯烃单体或多烯烃单体;n、m、c均为正整数。

[0007]

根据本发明的实施例,烷基包括c3-c8的任一烷基。

[0008]

根据本发明的实施例,二烯烃单体或多烯烃单体包括以下至少之一:碳酸酯类、丙烯酸酯类、戊烯酸酯类、丁烯酸酐类、膦氧类、乙烯硅醚类、戊烯硅醚类、丙烯酰胺类、螺环醚类、丙烯醚类。

[0009]

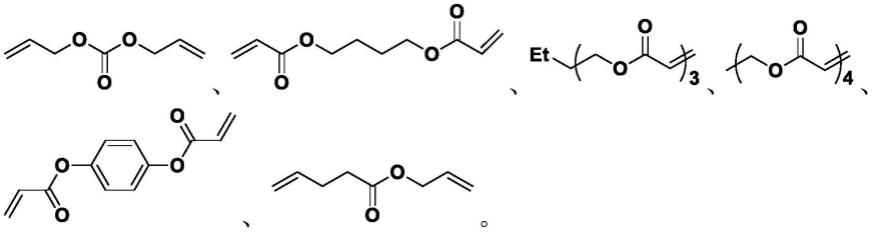

根据本发明的实施例,酯基类的二烯烃单体或酯基类的多烯烃单体的结构式包括以下至少之一:

[0010][0011]

根据本发明的实施例,酸酐类的二烯烃单体的结构式包括:

[0012][0013]

根据本发明的实施例,硅醚类的二烯烃单体或硅醚类的多烯烃单体的结构式包括:

[0014][0015]

根据本发明的实施例,膦氧类的二烯烃单体的结构式包括:

[0016][0017]

酰胺类的二烯烃单体的结构式包括:

[0018][0019]

根据本发明的实施例,醚类的二烯烃单体的结构式包括:

[0020][0021]

作为本发明的另一个方面,还提供了一种可化学降解回收的弹性体材料的制备方法,包括:

[0022]

环辛烯单体、烷基取代环辛烯单体与二烯烃单体或环辛烯单体、烷基取代环辛烯单体与多烯烃单体在第二代格拉布催化剂的作用下接触,复分解共聚得到中间体;

[0023]

中间体通过氢气加氢反应得到可化学降解回收的弹性体材料;

[0024]

其中,可化学降解回收的弹性体材料具有式(ⅰ)所示的结构通式:

[0025][0026]

其中,r选自烷基中的任一种;x选自酯基类、酸酐类、膦氧类、硅醚类、酰胺类和醚类中的一种或几种的二烯烃单体或多烯烃单体;n、m、c均为正整数。

[0027]

根据本发明的实施例,环辛烯单体、烷基取代环辛烯单体以及二烯烃单体的摩尔比或环辛烯单体、烷基取代环辛烯单体以及多烯烃单体的摩尔比包括1:1:0.001。

附图说明

[0028]

图1(a)示出了本发明实施例1中编号为m2的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的核磁共振氢谱图;

[0029]

图1(b)示出了本发明实施例1中编号为m1的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备可化学降解回收的弹性体材料时未加氢之前中间体的核磁共振氢谱图;

[0030]

图1(c)示出了本发明实施例1中编号为m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备可化学降解回收的弹性体材料时未加氢之前中间体的核磁共振氢谱图;

[0031]

图2(a)~图2(d)分别示出了本发明实施例1中编号分别为m1、m2、m4、m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的水接触角图;

[0032]

图3(a)示出了本发明实施例2中编号为m1的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的拉伸循环图;

[0033]

图3(b)示出了本发明实施例2中编号为m1的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的逐步拉伸循环图;

[0034]

图4(a)示出了本发明实施例2中编号为m2的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的拉伸循环图;

[0035]

图4(b)示出了本发明实施例2中编号为m2的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的逐步拉伸循环图;

[0036]

图5(a)示出了本发明实施例2中编号为m4的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的拉伸循环图;

[0037]

图5(b)示出了本发明实施例2中编号为m4的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的逐步拉伸循环图;

[0038]

图6(a)示出了本发明实施例2中编号为m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的拉伸循环图;

[0039]

图6(b)示出了本发明实施例2中编号为m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)制备的可化学降解回收的弹性体材料的逐步拉伸循环图。

具体实施方式

[0040]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

[0041]

研究表明,热塑性弹性体高分子结构大多为嵌段共聚物,其硬段一般为熔点高的结晶性链段或者玻璃化转变温度高的玻璃态链段;软段为熔点低的结晶性链段或者玻璃化转变温度低的无定型态链段。在室温下,由于材料处于软硬段的玻璃化温度之间或者熔点之间,硬段微区处于玻璃态或者结晶态,作为物理交联点,赋予热塑性弹性体一定的强度;软段微区处于高弹态,赋予材料的良好的延展性和弹性。由于硬段部分类似于热塑性塑料的特点,其物理交联作用随温度的变化而发生熔融和结晶,呈可逆变化。

[0042]

基于此,本发明利用grubbs催化剂催化的roimp合成一系列含有软硬嵌段并且具备可降解性能的弹性体高分子材料。通过简单易得或可简单制备的二(多)烯烃单体,烷基取代环辛烯以及环辛烯单体通过复分解三元共聚并加氢所得到一种可化学降解回收的弹性体材料。此类弹性体材料具有较好的应力拉伸和拉伸循环往复性能,并且该弹性体材料含有可降解的基团,具有降解回收性能。

[0043]

下面示意性举例说明可化学降解回收的弹性体材料及其制备方法。需要说明的是,该举例说明只是本发明的具体实施例,并不能限制本发明的保护范围。

[0044]

本发明的一方面,提供了一种可化学降解回收的弹性体材料,可化学降解回收的弹性体材料具有式(ⅰ)所示的结构通式:

[0045][0046]

其中,r选自烷基中的任一种;x选自酯基类、酸酐类、膦氧类、硅醚类、酰胺类和醚类中的一种或几种的二烯烃单体或多烯烃单体;n、m、c均为正整数。

[0047]

根据本发明的实施例,具有式(ⅰ)所示的结构通式的可化学降解回收的弹性体材料具有较好的应力拉伸和拉伸循环往复性能,并且该弹性体材料含有可降解的基团,具有降解回收性能。

[0048]

根据本发明的实施例,烷基可以包括c3-c8的任一烷基。作为优选,烷基可以包括以下至少之一:丁基、戊基、己基、庚基。

[0049]

根据本发明的实施例,二烯烃单体或多烯烃单体包括以下至少之一:碳酸酯类、丙烯酸酯类、戊烯酸酯类、丁烯酸酐类、膦氧类、乙烯硅醚类、戊烯硅醚类、丙烯酰胺类、螺环醚类、丙烯醚类。

[0050]

根据本发明的实施例,酯基类的二烯烃单体或酯基类的多烯烃单体的结构式包括以下至少之一:

[0051][0052]

根据本发明的实施例,酸酐类的二烯烃单体的结构式包括:

[0053][0054]

根据本发明的实施例,硅醚类的二烯烃单体或硅醚类的多烯烃单体的结构式包括:

[0055][0056]

根据本发明的实施例,膦氧类的二烯烃单体的结构式包括:

[0057][0058]

酰胺类的二烯烃单体的结构式包括:

[0059][0060]

根据本发明的实施例,醚类的二烯烃单体的结构式包括:

[0061][0062]

基于上述提供的可化学降解回收的弹性体材料,本发明还提供了一种可化学降解回收的弹性体材料的制备方法,包括:

[0063]

环辛烯单体、烷基取代环辛烯单体与二烯烃单体或环辛烯单体、烷基取代环辛烯单体与多烯烃单体在第二代格拉布催化剂的作用下接触,复分解共聚得到中间体;

[0064]

中间体通过氢气加氢反应得到可化学降解回收的弹性体材料;

[0065]

其中,可化学降解回收的弹性体材料具有式(ⅰ)所示的结构通式:

[0066][0067]

其中,r选自烷基中的任一种;x选自酯基类、酸酐类、膦氧类、硅醚类、酰胺类和醚类中的一种或几种的二烯烃单体或多烯烃单体;n、m、c均为正整数。

[0068]

根据本发明的实施例,环辛烯单体、烷基取代环辛烯单体与二烯烃单体或环辛烯单体、烷基取代环辛烯单体与多烯烃单体在第二代格拉布催化剂的作用下接触,复分解共聚得到中间体可以包括:将环辛烯单体、烷基取代环辛烯单体与二烯烃单体或环辛烯单体、烷基取代环辛烯单体与多烯烃单体在氮气氛围下,加入反应烧瓶;将反应烧瓶置于40℃油浴锅中,再将grubbs二代催化剂溶解在少量二氯甲烷中,并加入上述的反应烧瓶中,继续反应8h,待反应完毕后,浓缩溶剂,加甲醇析出聚合物,过滤,洗涤,干燥,得到中间体。

[0069]

中间体通过氢气加氢反应得到可化学降解回收的弹性体材料包括:将中间体加入高压釜中,加入甲苯溶剂和三(三苯基膦)氯化铑催化剂,封闭反应釜,接入h2,待反应5h后,向反应釜中加入甲醇析出聚合物,过滤,干燥即可得到目标产物,即可化学降解回收的弹性体材料。

[0070]

根据本发明的实施例,环辛烯单体、烷基取代环辛烯单体以及二烯烃单体的摩尔比或环辛烯单体、烷基取代环辛烯单体以及多烯烃单体的摩尔比包括1:1:0.001。

[0071]

根据本发明的实施例,所制备的含有降解基团的弹性体材料分别可以通过四丁基氟化铵,氢氧化钾和盐酸溶液进行降解。

[0072]

下面通过具体实施例详细举例说明可化学降解回收的弹性体材料及其制备方法。需要说明的是,该举例说明只是本发明的具体实施例,并不能限制本发明的保护范围。

[0073]

实施例1(可化学降解回收的弹性体材料的制备以及降解实验):

[0074]

在氮气氛围下,在100ml反应烧瓶(来源于schlenk)中,加入环辛烯单体(15mmol,1.7g)、烷基取代环辛烯单体(15mmol)、二烯烃单体(0.015mmol)和50ml无水二氯甲烷;将反应烧瓶置于40℃油浴锅中;再将grubbs二代催化剂(10μmol,8mg)溶解在1ml二氯甲烷中,并注射到反应烧瓶中,继续反应8h;待反应完毕后,浓缩溶剂,加入100ml甲醇析出聚合物,过滤,洗涤,干燥。再将干燥的聚合物加入高压釜中,加入40ml甲苯溶剂和三(三苯基膦)氯化

铑(10μmol,9mg)催化剂,封闭反应釜,接入h2,调节压力到20atm,待反应5h后,撤去h2,反应釜中加入100ml甲醇析出聚合物,过滤,干燥即可得到目标产物。

[0075]

整个反应过程中的化学反应式可以表示为:

[0076][0077]

其中,二烯烃单体可以包括如下所示的编号为m1~m16的结构式:

[0078][0079]

如下表1统计说明环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)分别与编号为m1、m2、m4、m15的结构式的二烯烃单体反应后加氢气所得的可化学降解回收的弹性体材料的情况。

[0080]

其中,a表示聚合产率是至少重复两次制备并所取的平均值;b表示插入比通过高温核磁(c2d2cl4,120℃)1h nmr积分测定;m/nc表示环辛烯/取辛烯c,其中,反应中掺入量(%)=(m/(n+m))*100%;d表示聚烯烃链段数的范畴;e表示聚合物数均分子量和分子量分布由gpc确定;f表示力学性能中应力和应变至少进行两次测试并所取的平均值;g表示水接触角;h表示应变恢复(sr)是在300%应变下使用方程sr=100(εa-εr)/εa确定的,其中εa是施加的应变,εr是施加300%应变后零负载循环中的应变;i表示由dsc确定;聚合条件均为:温度40℃、环辛烯单体15mmol、15mmol正己烷取代环辛烯单体、15μmol二烯烃单体、0.03mmol%催化剂、40mldcm。

[0081]

表1

[0082][0083]

如图1(a)所示,根据核磁共振氢谱图的表征,可以证明环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)与编号为m2的结构式的二烯烃单体反应后加氢所得的可化学降解回收的弹性体材料的成功制备。

[0084]

如图1(b)和图1(c)所示,根据核磁共振氢谱图的表征,均可以证明环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)分别与编号为m1、m15的结构式的二烯烃单体反应后中间体的成功制备。需要说明的是可以根据中间体的成功制备后,加氢反应完成后也能成功得到可化学降解回收的弹性体材料。

[0085]

需要说明的是,本发明中图1(a)、图1(b)和图1(c)仅仅是具体实施例中通过核磁表征对弹性体材料结构的表征的举例说明,并不能依此限制本发明的可化学降解回收的弹性体材料的结构。

[0086]

如图2(a)~图2(d)所示,环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)分别与编号为m1、m2、m4、m15的结构式的二烯烃单体反应后加氢所得的可化学降解回收的弹性体材料的水接触角分别为95

±2°

、89

±3°

、82

±2°

、96

±2°

,说明其亲水性不佳,这是由于在制备该可化学降解回收的弹性体材料时支化度增加,亲水性降低。

[0087]

将利用上述实施例制备得到的可化学降解回收的弹性体材料放入烧瓶中,加入盐酸溶液或氢氧化钠溶液或四丁基氟化铵溶液。加热回流5h后,材料完全降解溶解在溶液中,浓缩溶液,加入甲醇析出回收的聚合物,干燥回收的聚合物。需要说明的是,由于利用如本发明实施例提供的具有不同结构式的二烯烃单体中含有可化学降解的键,所以制备得到的弹性体材料同样可以进行降解回收。

[0088]

实施例2(可化学降解回收的弹性体材料的力学性能测试):

[0089]

根据标准试验方法astm 638,试样为长25mm,宽2mm(最窄处),厚0.5mm的哑铃形样条。应力/应变实验在室温下以10m/min的速度进行。还具体研究了拉伸循环和循环往复实验,每个样品至少对三个试样进行测试。

[0090]

如图3(a)所示,编号为m1的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢所得的弹性体材料的拉伸循环测试所得往复率为53%,证明该弹性体材料具有一定的力学性能。如图3(b)所示,编号为m1的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢所得的弹性体材料的逐步循环测试,证明该弹性体材料的韧性可以维持。

[0091]

如图4(a)所示,编号为m4的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢气所得的弹性体材料的拉伸循环测试,测试所得往复率为54%,证明该弹性体材料同样也具有一定的力学性能。如图4(b)所示,编号为m4的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢所得的弹

性体材料的逐步循环测试,证明该弹性体材料的韧性同样可以维持。

[0092]

如图5(a)所示,编号为m5的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢气所得的弹性体材料的拉伸循环测试,测试所得往复率为60%,证明该弹性体材料同样也具有一定的力学性能。如图5(b)所示,编号为m5的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢所得的弹性体材料的逐步循环测试,证明该弹性体材料的韧性同样可以维持。

[0093]

如图6(a)所示,编号为m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢气所得的弹性体材料的拉伸循环测试,测试所得往复率为40%,证明该弹性体材料同样也具有一定的力学性能。如图6(b)所示,编号为m15的二烯烃单体与环辛烯单体(coe)、正己烷取代环辛烯单体(coe-hex)三元共聚反应后加氢所得的弹性体材料的逐步循环测试,证明该弹性体材料的韧性同样可以维持。

[0094]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1