一种调控吡咯并吡咯二酮类给体-受体共轭聚合物结晶取向的方法

1.本发明涉及光电高分子材料领域,尤其是涉及一种调控吡咯并吡咯二酮类给体-受体共轭聚合物结晶取向的方法。

背景技术:

2.共轭聚合物是科研领域的比较热门的课题,经过十多年的发展,共轭聚合物在分子结构设计和加工工艺都取得了重要进展,其构筑的场效应晶体管的性能已经明显提升。共轭聚合物的载流子迁移率性能不仅取决于组成共轭单元的分子结构,还与聚合物薄膜的结晶取向有关。高性能的共轭聚合物材料主要是基于电子给体-受体(d-a)类分子体系。噻吩作为比较常见的给体单元,吡咯并吡咯二酮类(dpp)是比较常见的电子受体单元,以吡咯并吡咯二酮类与噻吩共聚形成给体-受体共轭聚合物在有机光电器件领域广泛应用。

3.近年以来,给体-受体共轭聚合物的晶型调控引起很多研究人员的注意,以满足不同器件类型的要求。当共轭聚合物在基底上以侧立取向排列时,即共轭骨架平行于基底,有助于平面结构场效应晶体管的载流子运输(adv.mater.2016,28,9430-9438)。如果聚合物在基底以平躺取向时,即聚合物平面平行于基底会导致场效应晶体管载流子迁移率下降,但是有可能在垂直结构场效应晶体管的载流子迁移率提升,在有机太阳能电池器件中提升效率(chem.mater.2021,33,4541-4550)。因此,共轭聚合物侧立排列方式在平面结构的ofet中是比较理想的排列形式。目前的研究进展已经报道了很多方法去调控共轭聚合物在基底的排列方式,包括通过改变分子结构、分子量、规整度等方法。然而,目前调控聚合物侧立与平躺结晶取向的研究比较少,调控方法都是基于复杂的分子结构设计与表面基底改性,工艺比较复杂。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种调控吡咯并吡咯二酮类给体-受体共轭聚合物结晶取向的方法,对于实现共轭聚合物在多种结构器件的广泛应用具有很大的意义,通过聚合物分子链平躺到侧立的调控可以在多种类型器件有所应用,包括平面结构场效应晶体管、垂直结构场效应晶体管。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的目的在于提供一种调控吡咯并吡咯二酮类给体-受体共轭聚合物结晶取向的方法,调控方法为:通过热退火或溶剂退火作用,使吡咯并吡咯二酮类给体-受体共轭聚合物(dpp3t)分子链在基底上形成平躺与侧立的转变。

7.进一步地,所述吡咯并吡咯二酮类给体-受体共轭聚合物的分子结构式为:

[0008][0009]

其中r是具有支化结构烷基侧链。

[0010]

进一步地,所述吡咯并吡咯二酮类给体-受体共轭聚合物的数均分子量为18000-40000kg/mol。

[0011]

进一步地,当通过溶剂退火作用时,所述吡咯并吡咯二酮类给体-受体共轭聚合物的烷基侧链密度与诱导结晶取向转变的分子数量呈正相关性。

[0012]

进一步地,所述烷基侧链密度参考如下结构式的侧链密度较为适宜。

[0013][0014]

进一步地,所述的dpp3t共轭聚合物的结晶取向转变具有退火温度和时间依赖性,dpp3t共轭聚合物溶液的浓度通过改变dpp3t与溶剂的配比来控制。

[0015]

进一步地,调控结晶取向的过程包括:

[0016]

通过热退火方式使吡咯并吡咯二酮类给体-受体共轭聚合物形成侧立取向;

[0017]

通过使吡咯并吡咯二酮类给体-受体共轭聚合物置于氯仿溶剂密闭氛围下,实现侧立向平躺转变;

[0018]

如此反复实现侧立与平躺可逆转变过程。

[0019]

进一步地,调控可逆转变过程包括:

[0020]

将吡咯并吡咯二酮类给体-受体共轭聚合物溶解在良溶剂中,之后自然冷却滴加在方形硅片上,形成平躺的结晶取向;

[0021]

经过高温退火后形成侧立结晶取向,然后置于有氯仿溶剂密闭空间内进行溶剂退火,形成平躺的结晶取向,以此形成共轭聚合物平躺与侧立结晶取向的可逆转变。

[0022]

进一步地,调控可逆转变过程包括:

[0023]

(a)取吡咯并吡咯二酮类给体-受体共轭聚合物加入到氯仿溶剂中,得到dpp3t聚合物溶液;

[0024]

(b)将dpp3t聚合物溶液加热搅拌达到完全溶解状态,之后滴加到硅片上进行自然挥干,形成均匀的薄膜,以此形成平躺的结晶取向;

[0025]

(c)将冷却到室温的dpp3t聚合物溶液用移液枪移取滴加到方形硅片上,在氩气氛围下进行高温热退火处理,以此形成侧立结晶取向,退火完成后放到具有氯仿蒸汽氛围密闭空间内进行溶剂退火处理,以此形成平躺的结晶取向;

[0026]

(d)将溶剂退火完成的硅片置于热台加热,去除表面残留溶剂,以此形成共轭聚合

物平躺与侧立结晶取向的可逆转变。

[0027]

进一步地,步骤(a)中,通过改变dpp3t和溶剂的配比来控制dpp3t溶液的浓度至5-10mg/ml;

[0028]

步骤(b)中,将dpp3t聚合物溶液在80℃下加热搅拌至少6h达到完全溶解状态。

[0029]

进一步地,步骤(c)中,将冷却到室温的dpp3t聚合物溶液移取滴加到方形硅片上,在氩气氛围下进行高温热退火处理3-6h,温度范围为230-270℃,退火完成后放到具有氯仿蒸汽氛围密闭空间内进行溶剂退火处理,溶剂退火时间为72h-96h;

[0030]

步骤(d)中,将溶剂退火完成的硅片置于80℃热台加热。

[0031]

与现有技术相比,本发明具有以下技术优势:

[0032]

1、本技术方案所使用的共轭聚合物dpp3t具有比较大的烷基侧链密度,溶剂一般是氯仿良溶剂,此方法具有操作简单的优势。

[0033]

2、本技术方案设计了一套严密的结晶取向转变逻辑及对应的操作手段,其中将dpp3t共聚物晶型从平躺到侧立转变需要高温热退火,而从侧立到平躺的可逆转变通过在氯仿溶剂中密闭空间内进行长时间的溶剂退火作用,且本方案明确限定了时间的依赖性,当经溶剂退火时间短时,不能发生侧立到平躺结晶取向转变。

[0034]

3、本技术方案中通过由热退火与溶剂退火的交替操作可以实现dpp3t共聚物在基底上实现共轭聚合物晶型可逆转变,可以循环多次。

[0035]

4、本技术方案中通过热退火与溶剂退火的交替操作调控共轭聚合物dpp3t结晶取向转变的方法操作简单,对于实现共轭聚合物在多种结构器件的广泛应用具有很大的意义,通过聚合物分子链平躺到侧立的调控可以在多种类型器件有所应用,包括平面结构场效应晶体管、垂直结构场效应晶体管,有机太阳能电池、二极管等。

附图说明

[0036]

图1为dpp3t共轭聚合物薄膜溶剂退火示意图,其中dpp3t处于具有氯仿蒸汽氛围下进行溶剂退火;

[0037]

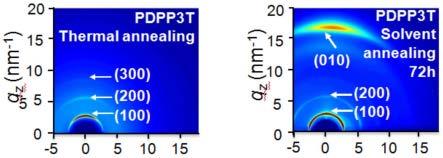

图2为dpp3t共轭聚合物薄膜不同结晶取向的掠入射x射线示意图(gixrd);

[0038]

图3为dpp3t共轭聚合物薄膜不同晶型排列示意图。

具体实施方式

[0039]

本发明中,单噻吩单元与受体dpp单元进行共聚得到的给体-受体共轭聚合物(dpp3t)经过氩气氛围热退火与密闭空间溶剂退火作用可以实现共轭聚合物平躺与侧立结晶取向的可逆转变,不同结晶结构的晶型可以应用于多种类型器件,包括平面结构场效应晶体管、垂直结构的场效应晶体管、有机太阳能电池、二极管等。本发明提供调控给体-受体共轭聚合物晶型的方法操作简单容易,避免复杂的分子结构设计,具有应用前景。

[0040]

下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

[0041]

实施例1

[0042]

将10mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全

溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,不同晶型排列示意图如附图3所示,分别为平躺和侧立排列方式,dpp3t聚合物呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向,再移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间分别为72h,呈现平躺结晶取向。

[0043]

在热退火与溶剂退火进行中,对其进行gixrd测试。溶剂退火示意图如附图1所示,其热退火与溶剂退火的结晶取向如附图2所示,在热退火与溶剂退火进行中,聚合物结晶取向形成可逆转变。

[0044]

实施例2

[0045]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间为72h,呈现平躺结晶取向,在热退火与溶剂退火进行中,聚合物结晶取向形成可逆转变。

[0046]

实施例3

[0047]

将1mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间分别为72h,呈现平躺结晶取向,在热退火与溶剂退火进行中,聚合物结晶取向形成可逆转变。

[0048]

实施例4

[0049]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间为72h,呈现平躺结晶取向,在热退火与溶剂退火进行中,聚合物结晶取向形成可逆转变。

[0050]

实施例5

[0051]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间为72h,呈现平躺结晶取向,在热退火与溶剂退火进行中,聚合物

结晶取向形成可逆转变。

[0052]

实施例6

[0053]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间为96h,呈现平躺结晶取向,在热退火与溶剂退火进行中,聚合物结晶取向形成可逆转变。

[0054]

对比例1

[0055]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行180℃热退火处理3h,呈现平躺结晶取向,结晶取向并未发生变化。

[0056]

对比例2

[0057]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理1h,晶型未发生变化,呈现明显的平躺结晶取向。

[0058]

对比例3

[0059]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,呈现平躺结晶取向,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间分别为24h,呈现侧立结晶取向,结晶结构并未发生明显变化。

[0060]

对比例4

[0061]

将5mg dpp3t共轭聚合物加入到0.5ml氯仿溶剂中,配成浓度为10mg/ml的聚合物溶液,在80℃下搅拌至少6h达到完全溶解状态,dpp3t共轭聚合物溶液呈现深蓝色,将完全溶解的dpp3t溶液自然冷却至室温,将冷却到室温的dpp3t溶液通过移液枪转移到方形硅片上自然挥干形成均匀的薄膜,然后放置于具有氩气氛围手套箱里进行230℃热退火处理3h,呈现侧立结晶取向。然后移动硅片至容器底部具有氯仿溶剂密闭空间下进行溶剂退火,退火时间分别为48h,结晶取向出现比较微弱的平躺结晶取向。

[0062]

通过实施例与对比例的对比可见:当dpp3t共聚物热退火在3h以上会实现在基底结晶取向从平躺到侧立的转变,而当dpp3t在chcl3溶剂氛围下溶剂退火进行72以上可以从侧立结晶取向向平躺结晶取向转变。

[0063]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。

熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1