一种耐划伤聚乙烯发泡母粒及制备方法与流程

1.本发明属于塑料母粒的技术领域,提供了一种耐划伤聚乙烯发泡母粒及制备方法。

背景技术:

2.聚乙烯是乙烯经聚合制得的一种热塑性树脂,无臭,无毒,手感似蜡,耐低温性能好,化学稳定性好,耐大多数酸碱,成为用量最大的塑料。在聚乙烯树脂中加入发泡剂和其它添加剂制成的聚乙烯发泡材料,密度小,缓冲性好,耐热性好,吸水性小,化学性能稳定,机械性能好,坚韧、有挠性,易于加工成型,价格较便宜等优点,应用十分广泛。然而,聚乙烯制品存在表面易划伤的缺点,特别是发泡聚乙烯材料,更易被划伤,进而影响其外观和应用。

3.目前,提高塑料耐划伤性能的方法主要从两方面入手:一方面是提高塑料本身硬度,另一方面是降低塑料制品表面的摩擦系数。提高塑料硬度主要是通过添加高硬度的填料实现;而要降低塑料表面的摩擦系数,主要是添加耐磨填料、高分子耐磨剂或润滑剂。

4.酰胺类润滑剂(如油酸酰胺、油酸二乙醇酰胺、油酸单乙醇酰胺等)是一种常用的塑料润滑剂,能够快速迁移到塑料表面,形成薄薄的润滑层,从而降低塑料表面的摩擦系数,只需很少的量即可赋予塑料表面良好的耐划伤性能,并且价格低廉。但在使用过程中,酰胺类润滑剂迁移至表面后易析出,造成表面发粘现象,由于其析出挥发导致难以长时间发挥降低摩擦系数的作用,使得塑料表面的耐划伤能力降低。

技术实现要素:

5.针对上述情况,本发明提出一种耐划伤聚乙烯发泡母粒及制备方法,既可提高发泡聚乙烯表面的耐划伤能力,又可克服酰胺类润滑剂易析出挥发的缺陷。

6.为实现上述目的,本发明涉及的具体技术方案如下:本发明首先提供了一种耐划伤聚乙烯发泡母粒的制备方法,所述发泡母粒的具体制备步骤如下:(1)将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈加入1,4-二氧六环中,通入氮气,开启搅拌,先加热至60-65℃回流反应4h,再升温至100-105℃回流反应1.5h,然后加入去离子水,冷却使产物析出,进行过滤、洗涤、真空干燥,得到接枝poss;(2)将接枝poss加入去离子水中,加热至90-95℃搅拌溶解8-12h,然后加入偶氮二甲酰胺、氧化锌并分散均匀,再加入含氯化钙的硼酸溶液并分散均匀,静置24-36h,得到复合水凝胶;(3)将复合水凝胶冷冻干燥,再研磨成粉,得到复合气凝胶粉末;(4)将复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯先在高速混合机中混合均匀,再通过螺杆挤出机熔融挤出,切粒,得到耐划伤聚乙烯发泡母粒。

7.公知的,笼型聚倍半硅氧烷是由si-o交替连接的硅氧骨架组成的无机内核,与si

原子相连的r基可以为惰性基团(如烷基、芳基等),也可以为反应性基团(如烯基、环氧基、氨基等)。八乙烯基笼型聚倍半硅氧烷的八个si原子均与乙烯基相连,可利用双键进行反应,实现对poss的接枝。鉴于此,本发明采用八乙烯基笼型聚倍半硅氧烷与含c=c双键的油酸二乙醇酰胺反应,以偶氮二异丁腈为引发剂,得到接枝poss,该接枝poss的侧基上引入了较多羟基。优选的,步骤(1)中,八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈、1,4-二氧六环、去离子水的质量比为17:10:1-1.5:100:400-600。

8.然后,将接枝poss加入去离子水中,再加入氯化钙/硼酸溶液,在氯化钙的促进下,接枝poss的羟基与硼酸发生脱水缩合,长时间静置后,形成水凝胶。在接枝poss溶液中分散发泡剂和发泡活性剂(偶氮二甲酰胺、氧化锌),可在水凝胶形成过程中将发泡剂和发泡活性剂原位负载于凝胶网络结构中。优选的,步骤(2)中,接枝poss、偶氮二甲酰胺、氧化锌、去离子水、含氯化钙的硼酸溶液的质量比为10-12:3-5:0.5-0.8:100:60-70。所述含氯化钙的硼酸溶液中,氯化钙的质量浓度为2-3%,硼酸的质量浓度为3-4%。

9.进一步将水凝胶进行冷冻干燥,并研磨成为粒径100-300μm的复合气凝胶粉末,优选的,步骤(3)所述冷冻干燥的温度为-30

±

5℃,时间为8-12h。

10.最后,将复合气凝胶粉末与聚乙烯、其他添加剂(抗氧剂、交联剂、填料)进行混合及挤出造粒,即可得到耐划伤聚乙烯发泡母粒。

11.优选的,所述抗氧剂包括但不限于抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂1024中的一种或几种。

12.优选的,所述交联剂包括但不限于过氧化二异丙苯、过氧化二苯甲酰、过氧化双(2,4-二氯苯甲酰)中的一种或几种。

13.优选的,所述填料包括但不限于碳酸钙、滑石粉、云母粉、玻璃纤维中的一种或几种。

14.优选的,所述聚乙烯为ldpe、lldpe、hdpe中的一种。

15.进一步优选的,步骤(4)中,复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯的质量比为40-50:0.5-2:0.8-1.2:20-30:100。

16.步骤(4)中,高速混合的温度为50-60℃,时间为10-30min。

17.当采用ldpe时,螺杆挤出机的加热温度范围设置为130-150℃。

18.当采用lldpe时,螺杆挤出机的加热温度范围设置为130-150℃。

19.当采用hdpe时,螺杆挤出机的加热温度范围设置为140-160℃。

20.本发明还提供了上述制备方法制备得到的耐划伤聚乙烯发泡母粒。该发泡母粒包括复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯。其中,复合气凝胶粉末的制备方法为,先以八乙烯基笼型聚倍半硅氧烷和油酸二乙醇酰胺制备接枝poss,然后将接枝poss加入去离子水中,加入氯化钙/硼酸溶液制备水凝胶,并将偶氮二甲酰胺和氧化锌原位负载于水凝胶的网络结构中,最后将复合水凝胶冷冻干燥并研磨成粉即可。

21.本发明提供了一种耐划伤聚乙烯发泡母粒及制备方法,与现有技术相比,其突出的特点和优异的效果在于:本发明制备的聚乙烯发泡母粒中含有乙烯基poss与油酸二乙醇酰胺形成的接枝poss,并进一步制成气凝胶粉末。一方面,与聚乙烯基体相比,poss具有高的强度和硬度,可通过提高塑料硬度来提高耐划伤能力,另一方面,接枝的油酸二乙醇酰胺可发挥润滑剂作

用,降低塑料表面的摩擦系数。在poss与酰胺润滑剂的共同作用下,可使塑料表面具有良好的耐划伤性能。并且,油酸二乙醇酰胺本身容易析出挥发,通过接枝及凝胶化可防止其析出挥发现象。

22.与小分子油酸二乙醇酰胺相比,接枝poss与硼酸形成的气凝胶粉末不易自发迁移到制品表面,不利于发挥poss对塑料表面硬度的提高作用以及酰胺润滑剂对塑料表面摩擦系数的降低作用。鉴于此,本发明将偶氮二甲酰胺和氧化锌负载于复合气凝胶粉末的网络孔隙中,在后续制备发泡制品的发泡过程中,偶氮二甲酰胺分解产生的气体可带动气凝胶粉末向制品表面移动,使气凝胶粉末在制品中形成渐变分布,越接近制品表面层,气凝胶粉末分布越多,这不仅有利于poss对塑料表面硬度的提高作用,而且有利于酰胺润滑剂对塑料表面摩擦系数的降低作用,可进一步提高发泡聚乙烯表面的耐划伤性能。

23.由上可见,本发明的方法既可带动气凝胶粉末向制品表面移动以提高耐划伤性能,又可防止因酰胺类润滑剂析出挥发造成耐划伤性能的降低。

具体实施方式

24.以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

25.实施例1(1)将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈加入1,4-二氧六环中,通入氮气,开启搅拌,先加热至60℃回流反应4h,再升温至105℃回流反应1.5h,然后加入去离子水,冷却使产物析出,进行过滤、洗涤、真空干燥,得到接枝poss;八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈、1,4-二氧六环、去离子水的质量比为17:10:1:100:400;(2)将接枝poss加入去离子水中,加热至90℃搅拌溶解12h,然后加入偶氮二甲酰胺、氧化锌并分散均匀,再加入含氯化钙的硼酸溶液并分散均匀,静置36h,得到复合水凝胶;接枝poss、偶氮二甲酰胺、氧化锌、去离子水、含氯化钙的硼酸溶液的质量比为10:5:0.8:100:60;(3)将复合水凝胶在-30℃下冷冻干燥10h,研磨成平均粒径200μm的粉末,得到复合气凝胶粉末;(4)将复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯先在高速混合机中50℃混合20min,再通过螺杆挤出机熔融挤出,切粒,得到耐划伤聚乙烯发泡母粒;复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯的质量比为40:1:1:25:100。

26.实施例2(1)将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈加入1,4-二氧六环中,通入氮气,开启搅拌,先加热至65℃回流反应4h,再升温至100℃回流反应1.5h,然后加入去离子水,冷却使产物析出,进行过滤、洗涤、真空干燥,得到接枝poss;八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈、1,4-二氧六环、去离子水的质量比为17:10:1.5:100:600;(2)将接枝poss加入去离子水中,加热至95℃搅拌溶解8h,然后加入偶氮二甲酰

胺、氧化锌并分散均匀,再加入含氯化钙的硼酸溶液并分散均匀,静置24h,得到复合水凝胶;接枝poss、偶氮二甲酰胺、氧化锌、去离子水、含氯化钙的硼酸溶液的质量比为11:4:0.7:100:70;(3)将复合水凝胶在-35℃下冷冻干燥8h,研磨成平均粒径200μm的粉末,得到复合气凝胶粉末;(4)将复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯先在高速混合机中60℃混合20min,再通过螺杆挤出机熔融挤出,切粒,得到耐划伤聚乙烯发泡母粒;复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯的质量比为43:1:1:25:100。

27.实施例3(1)将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈加入1,4-二氧六环中,通入氮气,开启搅拌,先加热至62℃回流反应4h,再升温至102℃回流反应1.5h,然后加入去离子水,冷却使产物析出,进行过滤、洗涤、真空干燥,得到接枝poss;八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈、1,4-二氧六环、去离子水的质量比为17:10:1.2:100:500;(2)将接枝poss加入去离子水中,加热至92℃搅拌溶解10h,然后加入偶氮二甲酰胺、氧化锌并分散均匀,再加入含氯化钙的硼酸溶液并分散均匀,静置30h,得到复合水凝胶;接枝poss、偶氮二甲酰胺、氧化锌、去离子水、含氯化钙的硼酸溶液的质量比为11:4:0.6:100:65;(3)将复合水凝胶在-25℃下冷冻干燥12h,研磨成平均粒径200μm的粉末,得到复合气凝胶粉末;(4)将复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯先在高速混合机中55℃混合20min,再通过螺杆挤出机熔融挤出,切粒,得到耐划伤聚乙烯发泡母粒;复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯的质量比为47:1:1:25:100。

28.实施例4(1)将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈加入1,4-二氧六环中,通入氮气,开启搅拌,先加热至60℃回流反应4h,再升温至105℃回流反应1.5h,然后加入去离子水,冷却使产物析出,进行过滤、洗涤、真空干燥,得到接枝poss;八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二异丁腈、1,4-二氧六环、去离子水的质量比为17:10:1:100:500;(2)将接枝poss加入去离子水中,加热至90℃搅拌溶解12h,然后加入偶氮二甲酰胺、氧化锌并分散均匀,再加入含氯化钙的硼酸溶液并分散均匀,静置36h,得到复合水凝胶;接枝poss、偶氮二甲酰胺、氧化锌、去离子水、含氯化钙的硼酸溶液的质量比为12:3:0.5:100:65;(3)将复合水凝胶在-30℃下冷冻干燥12h,研磨成平均粒径200μm的粉末,得到复合气凝胶粉末;(4)将复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯先在高速混合机中60℃混合20min,再通过螺杆挤出机熔融挤出,切粒,得到耐划伤聚乙烯发泡母粒;复合气凝胶粉末、抗氧剂、交联剂、填料、聚乙烯的质量比为50:1:1:25:100。

29.对比例1

未将偶氮二甲酰胺、氧化锌负载于气凝胶粉末孔隙中,而是直接将气凝胶粉末、偶氮二甲酰胺、氧化锌、抗氧剂、交联剂、填料、聚乙烯混合制备聚乙烯发泡母粒,其他制备条件与实施例4相同。

30.对比例2未制备气凝胶粉末,而是直接将八乙烯基笼型聚倍半硅氧烷、油酸二乙醇酰胺、偶氮二甲酰胺、氧化锌、抗氧剂、交联剂、填料、聚乙烯混合制备聚乙烯发泡母粒,其他制备条件与实施例4相同。

31.在以上实施例中,聚乙烯采用ldpe,抗氧剂采用抗氧剂1076,交联剂采用过氧化二异丙苯,填料采用碳酸钙。采用的氯化钙/硼酸溶液中,氯化钙的质量浓度为3%,硼酸的质量浓度为3%。

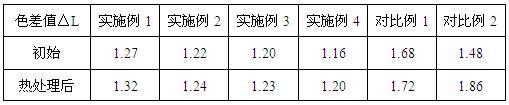

32.耐划伤性能测试:(1)参照gmw16488-a标准,将本发明实施例及对比例制得的母粒分别与低密度聚乙烯基体(母粒的质量分数为4%)共混挤出,在200℃下发泡成测试样品,然后在常温下进行十字刮擦试验,针头接触压力为10n,针头直径为1mm,划擦速度为1000mm/min,采用色差仪测试刮擦前后的黑白值l并计算色差值

△

l,用以表征耐划伤性能。

33.(2)将测试样品置于110℃环境中,168h后再分别进行上述测试,计算热处理后的色差值

△

l。

34.所得数据如表1所示。可见:第一,实施例中,由于将偶氮二甲酰胺、氧化锌负载于气凝胶粉末孔隙中,发泡气体可带动气凝胶粉末向制品表面移动,有利于poss对塑料表面硬度的提高作用以及酰胺润滑剂对塑料表面摩擦系数的降低作用,因此初始时具有良好的耐划伤性能;并且,由于接枝及凝胶化可防止酰胺润滑剂的析出挥发现象,因此热处理对实施例样品的耐划伤性能的影响小。

35.第二,在对比例中,偶氮二甲酰胺和氧化锌都是直接加入聚乙烯中的,都不产生发泡气体的带动作用。对比例1与对比例2相比,在对比例2中,乙烯基poss和油酸二乙醇酰胺都是直接加入聚乙烯中的,热处理前油酸二乙醇酰胺易聚集在制品表面,热处理后也易析出挥发,热处理的影响大;而对比例1由于形成了气凝胶,热处理前油酸二乙醇酰胺不易聚集在制品表面,热处理后也不易析出挥发,热处理的影响小。因此,初始时对比例2的耐划伤性能优于对比例1,热处理后对比例2的耐划伤性能反而差于对比例1。

36.表1:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1