一种二元胺的合成方法

本发明涉及到一种酰胺合成二元胺的方法,更详细地,涉及一种酰胺类底物经催化加氢和催化氨解两步反应得到二元胺化合物的方法。更详细地,所述酰胺类底物可为己内酰胺,所述二元胺为己二胺。更详细地,所述催化氨解反应使用的氨化催化剂在反应前进行特殊处理以提高催化性能。

背景技术:

1、己二胺(1,6-己二胺)在生产尼龙66、六亚甲基而异氰酸酯、合成树脂、有机交联剂等领域有着广泛应用。常见的1,6-己二胺的生产工艺主要包括:1,6-己二腈加氢法、1,6-己二醇或6-氨基-1-己醇胺化法、己内酰胺法、1,6-己二醛还原胺化法等。其中,以丁二烯为原料经氢氰化反应生成1,6-己二腈,再经1,6-己二腈加氢是目前制备1,6-己二胺的主流工艺。该工艺技术难度大,长期以来被国外化工巨头垄断。此外,该工艺还面临着能耗高、工艺路线复杂、原料氢氰酸有剧毒等多种问题。其他几种1,6-己二胺生产工艺也面临着技术不成熟、原料成本高、1,6-己二胺产率低、产物分布复杂等一种或多种问题。因此亟需开发一种经济性好、技术简单易操作的工艺路线。

2、己内酰胺多用作生产尼龙6的单体,可由环己酮经肟化反应和贝克曼重排制得,目前国内己内酰胺行业成熟,产能在500万吨/年以上,且保持着较高的增长率。因此,己内酰胺供大于求,面临着产能过剩的窘境,实现己内酰胺下游产品的有效利用具有重要的工业意义。己内酰胺可与氨发生氨化反应生成氨基己腈,氨基己腈再经加氢得到己二胺产品,然而该路线能耗高且得到的己二胺产品纯度差,影响了工业应用。此外己内酰胺可经加氢反应生成环己亚胺,然而目前对于环己亚胺的市场需求量较小,造成产品供大于求。因此本专利提出了己内酰胺经加氢反应得到环己亚胺,再经氨解反应制备己二胺的新型路线。

3、己内酰胺加氢脱水反应通常在金属催化剂上进行,专利us2181140采用cu-cr体系催化剂用于己内酰胺制备环己亚胺,反应条件为260℃,21mpa。专利cn1213586制备了cu-mn-al体系催化剂,在235℃固定床反应中体现出较好的己内酰胺加氢稳定性。专利cn113429296发明了cu-zn-mo-mg-al体系催化剂,使用四氢呋喃作溶剂用于己内酰胺加氢,转化率可达99.2%。

4、以环己亚胺为原料合成己二胺的专利报道较少,专利us3268588报道了雷尼ni催化剂可促进环己亚胺向1,6-己二胺转化,反应的产率约50%,该专利中没有对反应条件进行说明。专利us3270059采用co催化剂以环己亚胺和液氨为原料反应生成1,6-己二胺,反应在釜式反应器中进行,转化率约为38%,产物中1,6-己二胺选择性约为28%。专利cn102471230采用co催化剂用于脂肪环状胺制备脂族二元胺,然而未提供用于环己亚胺转化制己二胺的反应效果。

5、由以上综述可知,采用现有的技术制备1,6-己二胺存在着催化剂活性低、产物收率低、不能实现连续生产、稳定性差、水热稳定性差等一个或多个方面的问题。

技术实现思路

1、本发明的目的是提供一种由己内酰胺制备1,6-己二胺的方法,所述方法中的催化剂制备过程简单、易操作的优点,用于己内酰胺制备己二胺过程具有催化活性高、己二胺纯度高、己二胺产率高、催化剂水热稳定性好、寿命长、反应过程绿色清洁等特点。

2、本发明所述的由己内酰胺制备1,6-己二胺的方法,所述方法包括以下两步:1)原料己内酰胺和氢气在加氢催化剂上发生脱水反应,生成以环己亚胺和水为主的液相产物;2)第一步反应得到的产品经分离后得到环己亚胺或(环己亚胺和水)作为原料,氨作为氨源,在临氢气氛以及氨化催化剂上发生氨解反应,得到产品己二胺。

3、本发明第一步反应得到的环己亚胺和水的混合液可直接作为原料用于第二步反应,避免了共沸物的分离过程。本发明第二步反应所使用的氨化催化剂以ni、ru和co中的一种或组合作为活性组分,以w、mo、re、nb、mn、ir、b、cu、pt和la元素中的一种或组合作为助剂,氨化催化剂在用于反应前经过特殊的临氢氨水热处理。该方法制备己二胺具有原料易得、反应条件温和、催化活性高、选择性高、稳定性好等优点,工业前景广阔。

4、根据本发明的一个方面,本技术提供一种己内酰胺和氢气反应生成环己亚胺的方法。

5、所述己内酰胺和氢气反应生成环己亚胺在过渡金属加氢催化剂上进行。

6、所述的加氢催化剂,其特征在于,所述加氢催化剂为ni-cu-zno-al2o3体系催化剂,其中,各组分质量含量为:ni占1~45%、cu占1~45%、zno占40~80%、al2o3占5~40%。

7、在一个优选的方案中,各组分质量含量为:ni占2~20%、cu占10~40%、zno占40~70%、al2o3占2~30%。

8、所述加氢催化剂可添加助剂元素cr、na、k、mg、ca、ba、la、ce和mn中的一种或两种以上组合。

9、一个优选的方案中,加氢催化剂可添加助剂元素cr、na、mg、ba、la、ce和mn中的一种或两种以上组合。

10、所述加氢催化剂中,助剂质量占ni-cu-zno-al2o3催化剂质量的0~10%。

11、一个优选方案中,助剂质量占ni-cu-zno-al2o3催化剂质量的0~6%。

12、所述加氢催化剂的制备方法,其特征在于,采用浸渍法、沉淀法或物理混合法的一种或两种以上组合制备。

13、可选地,所述沉淀法包括以下步骤:

14、将加氢催化剂各组分前驱体和/或助剂前驱体配置成前体液,加入沉淀剂,经陈化、洗涤、过滤、干燥、焙烧、还原处理后得到所述催化剂。

15、可选地,所述加氢催化剂各组分的前驱体包括ni的可溶性盐、cu的可溶性盐、zn的可溶性化合物、al的可溶性盐。

16、可选地,所述助剂前驱体包括助剂元素的可溶性前驱体。

17、可选地,上述沉淀法制备催化剂的步骤可以为:将加氢催化剂各组分和助剂的可溶性前体物配成溶液,随后加入沉淀剂形成沉淀物。将沉淀后的样品陈化,洗涤,过滤,干燥,焙烧处理。

18、可选地,所用沉淀剂优选为氨或无机碱类,优选为氨水、氢氧化钠、碳酸钠、氢氧化钾或碳酸钾。

19、可选地,所用沉淀剂还可为铵盐类,可以为碳酸铵、氢氧化铵或卤化铵。

20、可选地,所述沉淀温度可以为20~100℃,优选为40~60℃。

21、可选地,焙烧条件为:温度200~600℃,时间0.5~15h,气氛为空气、氧气、氮气中的一种或两种以上组合。

22、所述加氢催化剂的还原条件为:气氛为氢气或氢气与惰性气氛的混合气体,温度150~500℃,常压,时间0.5~10h,气体空速20~3000h-1。

23、可选地,所述惰性气氛包括氮气、氩气、氦气。

24、所述氢气和惰性气体混合物中,氢气所占的体积比例为1~99%。优选地,还原气氛为氢气。

25、可选地,所述物理混合法包括以下步骤:

26、将加氢催化剂各组分的前驱体和/或助剂前驱体物理混合,干燥,加入一定量粘合剂捏合成型,再经被烧,还原处理后得到所述催化剂。

27、可选地,干燥条件为:50~200℃、1~20h、气氛为空气或氧气。

28、可选地,焙烧条件为:温度200~600℃,时间0.5~15h,气氛为空气、氧气、氮气中的一种或两种以上组合。

29、可选地,所述粘合剂选自硝酸的水溶液,其中,硝酸摩尔浓度为0.1~5mol/l。

30、所述加氢催化剂的还原条件为:气氛为氢气或氢气与惰性气氛的混合气体,温度150~500℃,常压,时间0.5~10h,气体空速20~3000h-1。

31、可选地,所述惰性气氛包括氮气、氩气、氦气。

32、所述氢气和惰性气体混合物中,氢气所占的体积比例为1~99%。优选地,还原气氛为氢气。

33、根据本发明所述的另一方面,提供了一种以己内酰胺为原料加氢制备环己亚胺的工艺路线,该方法具有原料易得、经济性好、环己亚胺产率高、工艺路线简单易操作、分离简单等一个或多个优点。

34、所述的己内酰胺催化加氢反应的方法,所述反应在加氢催化剂的存在下进行。

35、所述的己内酰胺催化加氢反应的方法,所述反应原料为己内酰胺和氢气。

36、所述反应原料中己内酰胺:氢气摩尔比例为1:2~50。

37、一种优选方案中,原料中己内酰胺:氢气摩尔比例为1:5~20。

38、可选地,所述原料己内酰胺可添加溶剂稀释。

39、优选地,为实现产物的有效分离,原料己内酰胺不加入溶剂稀释。

40、所述加氢反应条件为:反应温度180~300℃;反应压力0.5~25mpa;己内酰胺液时空速0.05~4h-1。

41、一种优选方案中,所述加氢反应条件为:反应温度200~250℃;反应压力2~18mpa;己内酰胺液时空速0.1~1h-1。

42、一种优选方案中,己内酰胺在进入反应器前经预热器预热处理,预热温度100~200℃。

43、所述己内酰胺加氢反应在反应器中进行,所述反应器包括连续式、间歇式反应器中的一种或两种以上;其中,所述连续式反应器选自固定床反应器、连续搅拌釜反应器、浆态床反应器、流化床反应器中的一种或两种以上;所述间歇式反应器选自高压釜反应器。优选固定床反应器、高压釜反应器中的一种或两种以上。

44、所述己内酰胺加氢反应后的液相产品经精馏分离后得到环己亚胺或环己亚胺和水的共沸物产品。

45、根据本发明所述的又一方面,提供了一种环己亚胺氨解制备己二胺的氨化催化剂及其高温临氢氨水热处理的方法,该方法得到的催化剂具有活性高、己二胺产率高、副产品少、水热稳定性好等优点。

46、所述氨化催化剂由活性金属、助剂元素和载体三部分组成。

47、所述活性金属为ni、ru和co中的一种或两种组合。

48、所述活性组分的重量占催化剂总重量的0.5~40%。

49、一种优选方案中,所述活性组分的重量占催化剂总重量的2~20%。

50、所述助剂为元素w、mo、re、nb、mn、ir、cu、b、pt和la中的一种或两种以上组合。

51、所述助剂的重量占催化剂总重量的0.05~10%。

52、一种优选方案中,所述助剂的重量占催化剂总重量的0.2~5%;

53、所述载体为al2o3、活性炭、sio2和al2o3-sio2的一种或两种以上。

54、所述载体的比表面积为50~1800m2/g,孔容0.2~1.2ml/g。

55、一种优选方案中,所述载体的比表面积为70~700m2/g,孔容0.3~1.0ml/g。

56、所述氨化催化剂由如下过程制得:将活性金属和助剂元素的前驱体经浸渍或沉淀负载到载体上,经干燥、焙烧、还原处理后得到所述氨化催化剂。

57、可选地,所述的氨化催化剂的制备方法可采用浸渍法、沉淀法中的一种或两种的结合将活性组分和助剂负载在载体上。

58、可选地,浸渍法实施方案中,可采用共浸渍或分步浸渍的方法将活性组分和助剂负载于载体上。

59、可选地,上述浸渍法的步骤可以为:配置含有活性组分和助剂前体物的水溶液,其中活性组分的重量占催化剂重量的0.5~40%,助剂的重量占催化剂重量的0.05~10%,将含有活性组分和助剂的水溶液浸渍载体,自然晾干,焙烧,还原处理。

60、可选地,所述浸渍法可以为一次浸渍或多段浸渍。

61、可选地,所述焙烧温度200~600℃,时间0.5~15h,气氛为空气、氧气、氮气、氩气、氦气中的一种或两种以上组合。当所用载体为活性炭时,焙烧气氛为氮气、氩气、氦气中的一种。

62、可选地,催化剂活性组分和助剂还可通过沉淀法负载于载体上。

63、可选地,上述沉淀法制备催化剂的步骤可以为:将载体材料悬浮于水中,加入活性组分和助剂的可溶性前体物,如金属盐类,随后加入沉淀剂将活性组分和助剂沉淀于悬浮的载体上。其中活性组分的重量占催化剂重量的0.5~40%,助剂的重量占催化剂重量的0.05~10%。将沉淀后的样品陈化,洗涤,过滤,干燥,焙烧,还原处理。

64、可选地,所用沉淀剂优选为氨或无机碱类,优选为氨水、氢氧化钠、碳酸钠、氢氧化钾或碳酸钾。

65、可选地,所用沉淀剂还可为铵盐类,可以为碳酸铵、氢氧化铵或卤化铵。

66、可选地,所述沉淀温度可以为20~100℃,优选为40~60℃。

67、可选地,所述焙烧温度常为200~600℃,时间0.5~15h。焙烧气氛为空气或氧气。当所用载体为活性炭时,焙烧气氛为氮气、氩气、氦气中的一种。

68、所述催化剂还原处理在氢气气氛下进行,活化条件为:温度150~500℃,压力常压,时间0.5~10h,气体空速20~3000h-1。

69、所述氢气气氛包括氢气、氢气和惰性气体混合物,其中,惰性气体可为氮气、氦气、氩气。

70、所述氢气和惰性气体混合物中,氢气所占的体积比例为1~99%。优选地,氢气气氛为氢气。

71、所述氨化催化剂在用于环己亚胺氨解反应制备己二胺前需要进行高温临氢氨水热处理。

72、所述高温临氢氨水热处理使用的原料为液氨、水和氢气,其中,氨:水摩尔比例为3~30:1;氢气占原料的摩尔比例为0.5~30%。

73、一种优选方案中,氨:水摩尔比例为5~20:1;氢气占原料的摩尔比例为4~20%。

74、一种更优选方案中,氨:水摩尔比例为8~15:1;氢气占原料的摩尔比例为10~15%。

75、所述高温临氢氨水热处理条件为:温度300~600℃;压力4~30mpa;处理时间1~20h;液氨和水的液时空速为0.5~10h-1。

76、一种优选方案中,温度350~500℃;压力8~22mpa;处理时间4~12h;液氨和水的液时空速1~5h-1。

77、一种更优选方案中,压力14~18mpa。

78、可选地,所述高温临氢氨水热处理在固定床反应器中进行。

79、根据本发明所述的再一方面,本技术提供了一种以环己亚胺为原料经氨解反应制备己二胺的方法。

80、所述方法在高温临氢氨水热处理后的氨化催化剂上进行。

81、所述环己亚胺氨解制备己二胺的反应原料包括:己内酰胺加氢反应产生的环己亚胺;液氨。其中,环己亚胺:液氨摩尔比例为1:1~50。

82、在一种优选方案中,环己亚胺:液氨摩尔比例为1:4~25

83、所述氨解反应原料环己亚胺中可加入水,其中,环己亚胺:水摩尔比例为1:0~10。

84、在一种优选方案中,环己亚胺:水摩尔比例为1:0.2~5。

85、所述催化氨解反应条件为:反应温度100~220℃;反应压力2~25mpa;环己亚胺液时空速为0.02~10h-1。

86、在一种优选方案中,所述催化氨解反应条件为:反应温度120~180℃;反应压力6~20mpa;环己亚胺液时空速为0.1~5h-1。

87、所述催化氨解反应在临氢气氛下进行,其中,氢气占总进料摩尔分数的0.5~20%,总进料包括反应原料、水和氢气。

88、所述环己亚胺氨解制备己二胺反应在反应器中进行,所述反应器包括连续式、间歇式反应器中的一种或两种以上;其中,所述连续式反应器选自固定床反应器、连续搅拌釜反应器、浆态床反应器、流化床反应器中的一种或两种以上;所述间歇式反应器选自高压釜反应器。优选固定床反应器、高压釜反应器中的一种或两种以上。

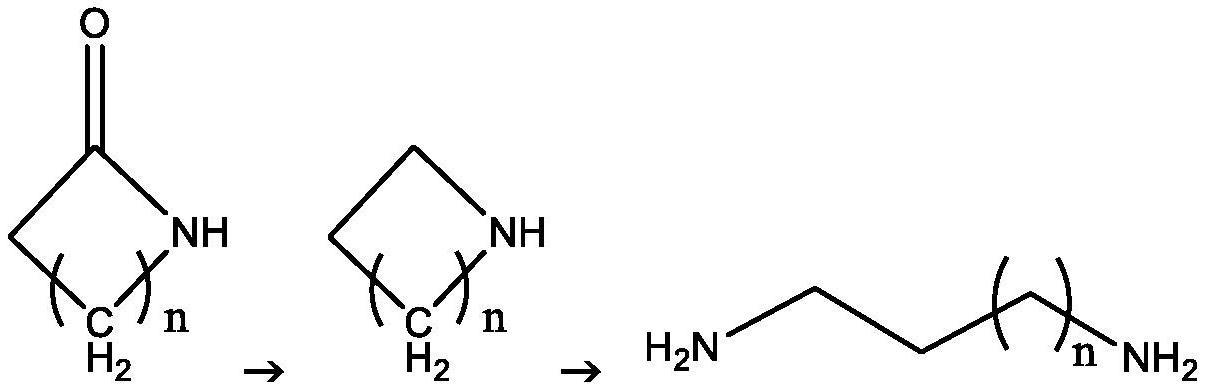

89、本发明所述的方法适用于其他类内酰胺制备二元伯胺的反应,其反应过程如下:

90、

91、其中,n值在1~18。

92、内酰胺类化合物首先发生加氢脱水反应得到环状亚胺,随后发生氨解反应得到脂类二胺。

93、所述内酰胺类底物的结构式为:

94、

95、其中,n值在1~18。

96、由内酰胺类底物所制备的对应的环亚胺类化合物结构式为:

97、

98、其中,n值在1~18。

99、该由环己亚胺原料氨解制备己二胺的方法同样适合其他环亚胺类化合物制备二元胺类化合物:

100、所述环亚胺类底物的结构式为:

101、

102、其中,n值在1~18。

103、由内酰胺类底物所制备的对应的二元胺类化合物结构式为:

104、

105、其中,n值在1~18。

106、以庚内酰胺为起始物进行说明:庚内酰胺加氢得到环庚亚胺,环庚亚胺和氨发生氨解得到1,7-庚二胺。

107、以十二内酰胺为起始物进行说明:十二内酰胺加氢得到十二亚甲基亚胺,十二亚甲基亚胺和氨发生氨解得到1,12-十二烷二胺。

108、本发明有益效果在于:

109、1)本发明所述的己内酰胺加氢催化剂ni-cu-zno-al2o3体系中,通过加入一定比例的ni、cu和zno组分,形成ni-cu合金活性相及(ni-cu)/zno催化界面,从而提高己内酰胺加氢生成环己亚胺的转化率和选择性。

110、2)本发明所述的氨化催化剂经高温临氢氨水热处理后用于临氢条件下环己亚胺氨解制备己二胺反应,具有水热稳定性好、寿命长、活性高、己二胺选择性高等优点。其原理在于,高温临氢条件下的氨水热处理使得:催化剂表面的ni、ru或co的活性金属相和w、mo、re、nb、mn、ir、cu、b、pt或la的助剂组分进行重构,从而暴露出更有利于环己亚胺氨解反应的催化位点;另外,改变了催化剂活性金属-助剂与载体之间的作用力,使其形成更加稳定的催化结构,从而提高了催化剂在氨/水气氛下的稳定性。

111、3)本发明所述的己内酰胺经加氢-氨解反应制备己二胺的方法,具有产率高、能耗低、产品易分离等优点。同时,由于氨化催化剂出色的稳定性,使得己内酰胺加氢后的环己亚胺-水共沸物无需进一步分离既可作为第2步氨解反应的原料,进一步降低了工艺能耗。

112、4)本发明的方法底物适应性好,提供了一种新型有效的二元胺合成工艺。

- 还没有人留言评论。精彩留言会获得点赞!