一种含刺梨叶提取物的功能性复合薄膜及制备方法和应用

1.本技术涉及生物复合薄膜领域,尤其涉及一种含刺梨叶提取物的功能性复合薄膜及制备方法和应用。

背景技术:

2.通过使用保鲜材料对食品进行包装,可以有效延长食品的保质期,减少食品因腐坏变质引起的损失;由于塑料制品的生产成本较低、机械性能优异,近年来已经在食品包装材料和保鲜材料行业中得到广泛的使用,但是塑料制品在生产过程会产生大量的温室气体,以及其具有不可回收和不可生物降解的性质,对环境造成了严重的污染,因此,开发可生物降解的并且能够有效延长食品保质期的新型保鲜材料是当前食品行业的一个关注热点。

3.目前传统的可生物降解材料以壳聚糖为主,壳聚糖是由几丁质脱乙酰形成的衍生物,是最丰富的天然多糖之一,壳聚糖可以作为矿物质、维生素和其他功能性物质的优良载体,但是由于壳聚糖具有亲水基团,单独将壳聚糖溶于酸性溶液制成的薄膜显示出较差的水分阻隔能力;玉米醇溶蛋白是一种来自玉米的醇溶性蛋白,富含疏水性和中性氨基酸,具有优异的疏水性和热封性,但是单独将玉米醇溶蛋白溶于乙醇溶液制成的薄膜机械性能较差,限制了其作为生物可降解材料的应用程度,因此将玉米醇溶蛋白和壳聚糖混合,可以得到疏水性良好和热风性良好的保险材料,同时玉米醇溶蛋白和壳聚糖均可食用,因此还能得到可食用和可降解的保鲜薄膜,但是整体薄膜的机械性能较差,还不能完全适用于大规模的保鲜上,同时保鲜材料中一般要加入抗菌物质和抗氧化物质提高保鲜材料的抗菌和抗氧化的功能活性,但是抗菌物质和抗氧化物质的加入会进一步导致薄膜的机械性能变差;因此如何平衡薄膜的功能活性和机械性能,是目前亟需解决的技术问题。

技术实现要素:

4.本技术提供了一种含刺梨叶提取物的功能性复合薄膜及制备方法和应用,以解决现有技术中难以平衡保鲜材料的功能活性和机械性能的技术问题。

5.第一方面,本技术提供了一种含刺梨叶提取物的功能性复合薄膜,所述功能性复合薄膜的原料包括壳聚糖、玉米醇溶蛋白、低共熔溶剂和刺梨叶提取物,其中,所述低共熔溶剂为氯化胆碱和乳酸的混合物。

6.可选的,所述氯化胆碱和所述乳酸的摩尔比为1∶1~1∶4。

7.第二方面,本技术提供了一种制备第一方面所述的功能性复合薄膜的方法,所述方法包括:

8.对所述低共熔溶剂进行分组,分别得到第一低共熔溶剂和第二低共熔溶剂;

9.向所述第一低共熔溶剂中加入刺梨叶粉,后进行振荡混合,再进行超声波分散、离心分离和过滤,得到含有刺梨叶提取物的提取液;

10.分别配制壳聚糖溶液和玉米醇溶蛋白溶液;

11.混合所述第二低共熔溶剂、所述提取液、所述壳聚糖溶液和所述玉米醇溶蛋白溶液,得到成膜溶液;

12.对所述成膜溶液进行超声脱气,后进行恒温干燥,得到功能性复合薄膜成品。

13.可选的,所述提取液占所述成膜溶液的质量比a和所述第二低共熔溶剂占所述成膜溶液的质量比b满足:

14.a+b=5%。

15.可选的,所述提取液占所述成膜溶液的质量比为1%~5%,所述第二低共熔溶剂占所述成膜溶液的质量比为0%~4%。

16.可选的,所述壳聚糖的质量浓度为1%~3%,所述玉米醇溶蛋白的质量浓度为1%~3%,所述刺梨叶粉和所述第一低共熔溶剂的质量体积比为55∶1mg/ml~65∶1mg/ml。

17.可选的,所述壳聚糖溶液的制备方法包括:

18.向冰醋酸溶液中加入壳聚糖,后在第一预设温度和第一预设时间进行搅拌,得到壳聚糖溶液;

19.所述第一预设温度为70℃~80℃,所述第一预设时间为30min~40min;

20.所述冰醋酸溶液的体积浓度为1%~3%。

21.可选的,所述玉米醇溶蛋白溶液的制备方法包括:

22.向乙醇溶液中加入玉米醇溶蛋白,后在第二预设温度和第二预设时间进行搅拌,得到玉米醇溶蛋白溶液;

23.所述第二预设温度为40℃~50℃,所述第二预设时间为20min~30min;

24.所述乙醇溶液的体积浓度为80%~90%。

25.可选的,所述壳聚糖溶液和所述玉米醇溶蛋白溶液的体积比为0.5∶1~2∶1。

26.第三方面,本技术提供了一种含刺梨叶提取物的功能性复合薄膜的应用,所述应用包括:将第一方面所述的功能性复合薄膜用于食品包装材料或保鲜包装材料中。

27.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

28.本技术实施例提供的一种含刺梨叶提取物的功能性复合薄膜,通过壳聚糖和玉米醇溶蛋白混合制备,有效改善二者的单独成膜的缺陷和不足,由于低共熔溶剂可增加壳聚糖的分子链的流动性,影响壳聚糖与玉米醇溶蛋白的氢键结构,从而提高二者的生物相容性,同时利用低共熔溶剂对刺梨叶中活性化合物的高萃取性,将刺梨叶中的维生素c、酚类化合物、类黄酮化合物和萜类化合物萃取出,并且低共熔溶剂还可以将刺梨叶中高的活性化合物引入壳聚糖和玉米醇溶蛋白形成的复合薄膜中,由于刺梨叶中的活性化合物中含有抗菌物质和抗氧化物质,能综合提高复合薄膜的功能活性,而且低共熔溶剂和刺梨叶提取物能对复合薄膜具有增塑性,可以有效提高复合薄膜的机械性能,因此能平衡保鲜材料的抗菌性能和机械性能。

附图说明

29.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而

言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

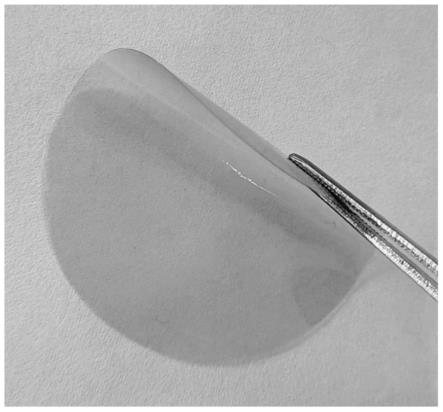

31.图1为本技术实施例提供的功能性复合薄膜的产品结果示意图;

32.图2为本技术实施例提供的方法的流程示意图。

具体实施方式

33.下面将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

34.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

36.本技术的创造性思维为:

37.刺梨(rosa roxburghii tratt.),属于蔷薇科蔷薇属,是一种生长在中国西南部的多年生灌木。刺梨植物体中富含大量活性化合物,如维生素c、超氧化物歧化酶、多糖、酚类化合物、类黄酮化合物、萜类化合物和有机酸,因此其具有优异的抗氧化活性和抑菌活性。

38.低共熔溶剂是由氢键受体和氢键供体通过氢键连接形成的具有较低熔点的溶剂,通常表现出高稳定性、低挥发性和高粘度,低共熔溶剂可以通过改变组分的配比调整其极性大小,以提供其对不同极性化合物的萃取性能;同时低共熔溶剂可以显着影响聚合物材料的氢键结构,从而增强薄膜的柔性。

39.因此如何将刺梨中的抗氧化活性和抑菌活性物质通过低共熔溶剂用于复合薄膜中,是目前需要突破的技术壁垒。

40.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

41.在本技术一个实施例中,提供一种含刺梨叶提取物的功能性复合薄膜,所述功能性复合薄膜的原料包括壳聚糖、玉米醇溶蛋白、低共熔溶剂和刺梨叶提取物,其中,所述低共熔溶剂为氯化胆碱和乳酸的混合物。

42.在一些可选的实施方式中,所述氯化胆碱和所述乳酸的摩尔比为1∶1~1∶4。

43.本技术实施例中,氯化胆碱和乳酸的摩尔比为1∶1~1∶4的积极效果是由于低共熔溶剂需要氢键受体和氢键供体,而氯化胆碱是优良的氢键受体,而乳酸作为优良的氢键供体,在该摩尔比的范围内,能使得低共熔溶剂的极性和刺梨叶提取物的极性相匹配,从而使得低共熔溶剂最大程度的将刺梨叶中的活性化合物萃取出,进而使得复合薄膜的抗菌活性和抗氧化活性符合预期;当摩尔比的取值大于或小于该范围的端点值,若摩尔比的取值过大会导致氯化胆碱和乳酸无法合成均一体系的低共熔溶剂,若摩尔比的取值过小会导致低共熔溶剂的粘度过大从而影响对刺梨叶中活性化合物的萃取率。

44.在本技术一个实施例中,提供一种含刺梨叶提取物的功能性复合薄膜的制备方法,所述方法包括:

45.s1.对所述低共熔溶剂进行分组,分别得到第一低共熔溶剂和第二低共熔溶剂;

46.s2.向所述第一低共熔溶剂中加入刺梨叶粉,后进行振荡混合,再进行超声波分散、离心分离和过滤,得到含有刺梨叶提取物的提取液;

47.s3.分别配制壳聚糖溶液和玉米醇溶蛋白溶液;

48.s4.混合所述第二低共熔溶剂、所述提取液、所述壳聚糖溶液和所述玉米醇溶蛋白溶液,得到成膜溶液;

49.s5.对所述成膜溶液进行超声脱气,后进行恒温干燥,得到功能性复合薄膜成品。

50.本技术实施例中,通过采用低共熔溶剂对刺梨叶粉中的活性化合物进行萃取,能得到含有大量刺梨叶提取物的提取液,方便后续和低共熔溶剂共同作用,提高复合薄膜的增塑性,从而增强复合薄膜的机械性能。

51.在一些可选的实施方式中,所述提取液占所述成膜溶液的质量比a和所述第二低共熔溶剂占所述成膜溶液的质量比b满足:

52.a+b=5%。

53.本技术实施例中,控制提取液占成膜溶液的质量比和第二低共熔溶剂占所述成膜溶液的质量比的之和为5%的积极效果是控制最终的薄膜柔韧性和抗拉伸强度符合预期,当该比例的取值大于或小于该范围的端点值,若质量比之和大于5%,会导致薄膜被过度塑化,引起抗拉伸强度降低,若质量比之和小于5%,会导致薄膜的柔韧性达不到预期,影响实际应用。

54.在一些可选的实施方式中,所述提取液占所述成膜溶液的质量比为1%~5%,所述第二低共熔溶剂占所述成膜溶液的质量比为0%~4%。

55.本技术实施例中,提取液占成膜溶液的质量比为1%~5%的积极效果是在该质量比的取值范围内,能使得提取液中的刺梨叶提取物含量充足,从而使得复合薄膜有优良的抗菌性能;当质量比的取值大于或小于该范围的端点值,过多的刺梨提取物会导致壳聚糖与玉米醇溶蛋白的氢键结构变化达不到预期,影响复合薄膜的机械性能,过少的刺梨叶提取物的含量,无法使得复合薄膜的功能活性能符合预期。

56.第二低共熔溶剂占所述成膜溶液的质量比为0%~4%的积极效果是在该质量比的取值范围内能使得提取液的浓度适宜,从而使得复合薄膜内的刺梨叶提取物浓度充足,使得复合薄膜有优良的抗菌性能。

57.在一些可选的实施方式中,所述壳聚糖的质量浓度为1%~3%,所述玉米醇溶蛋白的质量浓度为1%~3%,所述刺梨叶粉和所述第一低共熔溶剂的质量体积比为55∶1mg/ml~65∶1mg/ml,其中,质量体积比可以是55∶1mg/ml,也可以是60∶1mg/ml,还可以是65∶1mg/ml。

58.本技术实施例中,壳聚糖的质量浓度为1%~3%的积极效果是在该质量浓度范围内壳聚糖可完全溶于冰醋酸溶液中且保持溶液有适当的粘度;当质量浓度的取值大于或小于该范围的端点值,质量浓度过大会导致壳聚糖无法完全溶于冰醋酸溶液中从而引起团聚现象,质量浓度过小会导致壳聚糖含量过少而无法成膜。

59.玉米醇溶蛋白的质量浓度为1%~3%的积极效果是在该质量浓度范围内,玉米醇溶蛋白可完全溶于乙醇溶液中;当质量浓度的取值大于或小于该范围的端点值,质量浓度过大会导致玉米醇溶蛋白在经过一段时间的恒温搅拌后从乙醇溶液中团聚而析出,影响玉米醇溶蛋白后期成膜的质量,质量浓度过小会导致玉米醇溶蛋白含量过少而影响薄膜的机

械性能和对水分阻隔性能的改善。

60.在一些可选的实施方式中,所述壳聚糖溶液的制备方法包括:

61.向冰醋酸溶液中加入壳聚糖,后在第一预设温度和第一预设时间进行搅拌,得到壳聚糖溶液;

62.所述第一预设温度为70℃~80℃,所述第一预设时间为30min~40min;

63.所述冰醋酸溶液的体积浓度为1%~3%。

64.本技术实施例中,第一预设温度为70℃~80℃的积极效果是在该温度范围内,壳聚糖可快速完全溶于冰醋酸溶液中;当温度的取值大于或小于该范围的端点值,若温度过高,对完全溶解时间无明显的提升作用且会造成能源浪费,若温度过低,会导致壳聚糖完全溶解的时间过长,影响工艺的整体耗时。

65.第一预设时间为30min~40min的积极效果是在该时间范围内,壳聚糖可完全溶于冰醋酸溶液中;当时间的取值大于或小于该范围的端点值,若时间过长,会导致冰醋酸溶液过度挥发,同时长时间的无效加热会造成能源浪费,若时间过短,会导致壳聚糖未能完全溶解。

66.冰醋酸溶液的体积浓度为1%~3%的积极效果是在该体积浓度范围内,壳聚糖可完全溶于冰醋酸溶液中;当体积浓度的取值大于或小于该范围的端点值,若体积浓度过大,会导致成膜溶液过酸,影响成膜效果,若体积浓度过小,会导致壳聚糖在指定时间和温度范围内无法完全溶解。

67.在一些可选的实施方式中,所述玉米醇溶蛋白溶液的制备方法包括:

68.向乙醇溶液中加入玉米醇溶蛋白,后在第二预设温度和第二预设时间进行搅拌,得到玉米醇溶蛋白溶液;

69.所述第二预设温度为40℃~50℃,所述第二预设时间为20min~30min;

70.所述乙醇溶液的体积浓度为80%~90%。

71.本技术实施例中,第二预设温度为40℃~50℃的积极效果是在该温度范围内,玉米醇溶蛋白可快速完全溶于乙醇溶液中;当温度的取值大于或小于该范围的端点值,若温度过高会引起乙醇溶液快速挥发,若温度过低会影响玉米醇溶蛋白的溶解效果。

72.第二预设时间为20min~30min的积极效果是玉米醇溶蛋白可完全溶于乙醇溶液中;当时间的取值大于或小于该范围的端点值,时间过长会导致玉米醇溶蛋白团聚析出,时间过短会导致玉米醇溶蛋白无法在指定时间和温度范围内无法完全溶解。

73.乙醇溶液的体积浓度为80%~90%的积极效果是在该体积浓度的范围内,玉米醇溶蛋白可完全溶于乙醇溶液中;当体积浓度的取值大于或小于该范围的端点值,将导致的不利影响是体积浓度过大和过小都会导致玉米醇溶蛋白无法完全溶解。

74.在一些可选的实施方式中,所述壳聚糖溶液和所述玉米醇溶蛋白溶液的体积比为0.5∶1~2∶1。

75.本技术实施例中,壳聚糖溶液和玉米醇溶蛋白溶液的体积比为0.5∶1~2∶1的积极效果是在该体积比的范围内,能有效改善壳聚糖成膜后的水分阻隔性能和提高玉米醇溶蛋白成膜后的机械性能;当体积比的取值大于或小于该范围的端点值,若体积比过大会导致制备的薄膜水分阻隔性能较差,若体积比过小会导致制备的薄膜机械性能较差。

76.在本技术一个实施例中,提供一种含刺梨叶提取物的功能性复合薄膜的应用,所

述应用包括:将所述功能性复合薄膜用于食品包装材料或保鲜包装材料中。

77.实施例1

78.如图1所示,一种含刺梨叶提取物的功能性复合薄膜,功能性复合薄膜的原料包括壳聚糖、玉米醇溶蛋白、低共熔溶剂和刺梨叶提取物,其中,低共熔溶剂为氯化胆碱和乳酸的混合物。

79.氯化胆碱和乳酸的摩尔比为1∶1。

80.低共熔溶剂的制备方法包括:

81.对氯化胆碱和乳酸按摩尔比进行混合,加入体积分数为15%的蒸馏水,在80℃下连续搅拌2h,得到均匀澄清溶液,即为低共熔溶剂。

82.一种含刺梨叶提取物的功能性复合薄膜的制备方法,如图2所示,包括:

83.s1.对低共熔溶剂进行分组,分别得到第一低共熔溶剂和第二低共熔溶剂;

84.s2.向第一低共熔溶剂中加入刺梨叶粉,按照固液比为60mg/ml的比例进行混合,后进行振荡混合,再进行20min的超声波分散、离心分离和过滤,得到含有刺梨叶提取物的提取液;

85.s3.分别配制壳聚糖溶液和玉米醇溶蛋白溶液;

86.s4.混合第二低共熔溶剂、提取液、壳聚糖溶液和玉米醇溶蛋白溶液,得到成膜溶液;

87.s5.对45ml成膜溶液进行超声脱气,倒入13cm

×

13cm的模具中,后进行恒温干燥,得到功能性复合薄膜成品。

88.提取液占成膜溶液的质量比为1%。

89.第二低共熔溶剂占成膜溶液的质量比为4%。

90.壳聚糖的质量浓度为1%,玉米醇溶蛋白的质量浓度为1%。

91.壳聚糖溶液的制备方法包括:

92.向冰醋酸溶液中加入壳聚糖,后在第一预设温度和第一预设时间进行搅拌,得到呈微黄色的均匀澄清溶液,即为壳聚糖溶液;

93.第一预设温度为70℃,第一预设时间为30min;

94.冰醋酸溶液的体积浓度为1%。

95.玉米醇溶蛋白溶液的制备方法包括:

96.向乙醇溶液中加入玉米醇溶蛋白,后在第二预设温度和第二预设时间进行搅拌,得到呈黄色的均匀澄清溶液,即为玉米醇溶蛋白溶液;

97.第二预设温度为40℃,第二预设时间为20min;

98.乙醇溶液的体积浓度为80%。

99.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为0.5∶1。

100.混合的温度为50℃,混合的时间为30min。

101.实施例2

102.将实施例2和实施例1进行对比,实施例2和实施例1的区别在于:

103.氯化胆碱和乳酸的摩尔比为1∶3。

104.提取液占成膜溶液的质量比为3%。

105.第二低共熔溶剂占成膜溶液的质量比为2%。

106.壳聚糖的质量浓度为2%,玉米醇溶蛋白的质量浓度为2%。

107.第一预设温度为75℃,第一预设时间为35min;

108.冰醋酸溶液的体积浓度为2%。

109.第二预设温度为45℃,第二预设时间为25min;

110.乙醇溶液的体积浓度为85%。

111.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为1∶1。

112.实施例3

113.将实施例3和实施例1进行对比,实施例3和实施例1的区别在于:

114.氯化胆碱和乳酸的摩尔比为1∶4。

115.提取液占成膜溶液的质量比为5%。

116.壳聚糖的质量浓度为3%,玉米醇溶蛋白的质量浓度为3%。

117.第一预设温度为80℃,第一预设时间为40min;

118.冰醋酸溶液的体积浓度为1%。

119.第二预设温度为50℃,第二预设时间为30min;

120.乙醇溶液的体积浓度为90%。

121.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为2∶1。

122.对比例1

123.将对比例1和实施例1进行对比,对比例1和实施例1的区别在于:

124.氯化胆碱和乳酸的摩尔比为1∶4。

125.提取液占成膜溶液的质量比为0%。

126.第二低共熔溶剂占成膜溶液的质量比为5%

127.壳聚糖的质量浓度为2%,玉米醇溶蛋白的质量浓度为2%。

128.第一预设温度为80℃,第一预设时间为40min;

129.冰醋酸溶液的体积浓度为1%。

130.第二预设温度为50℃,第二预设时间为30min;

131.乙醇溶液的体积浓度为90%。

132.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为2∶1。

133.对比例2

134.将对比例2和实施例1进行对比,对比例1和实施例1的区别在于:

135.氯化胆碱和乳酸的摩尔比为1∶4。

136.提取液占成膜溶液的质量比为0%。

137.第二低共熔溶剂占成膜溶液的质量比为5%

138.壳聚糖的质量浓度为2%,玉米醇溶蛋白的质量浓度为2%。

139.第一预设温度为100℃,第一预设时间为40min;

140.冰醋酸溶液的体积浓度为1%。

141.第二预设温度为50℃,第二预设时间为30min;

142.乙醇溶液的体积浓度为90%。

143.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为2∶1。

144.对比例3

145.将对比例3和实施例1进行对比,对比例1和实施例1的区别在于:

146.氯化胆碱和乳酸的摩尔比为1∶4。

147.提取液占成膜溶液的质量比为0%。

148.第二低共熔溶剂占成膜溶液的质量比为5%。

149.壳聚糖的质量浓度为2%,玉米醇溶蛋白的质量浓度为2%。

150.第一预设温度为80℃,第一预设时间为40min;

151.冰醋酸溶液的体积浓度为1%。

152.第二预设温度为80℃,第二预设时间为30min;

153.乙醇溶液的体积浓度为90%。

154.壳聚糖溶液和玉米醇溶蛋白溶液的体积比为2∶1。相关实验:

155.对实施例1-n和对比例1-n所得的复合薄膜产品进行性能测试,结果如表1所示。

156.相关实验的测试方法:

157.(1)抗拉伸强度:将复合薄膜裁剪为15mm

×

80mm的条状薄膜,将其置于万能试验机的夹具之间,初始距离为30mm,以10mm/min的速度进行拉伸测试,抗拉伸强度按下式计算:

158.抗拉伸强度=f/(t

×

d),

159.式中:f-最大作用力(n),t-薄膜的厚度(mm);d-薄膜的宽度(mm);

160.(2)断裂伸长率

161.复合薄膜的断裂伸长率按照上述测定方法(1)进行测定,断裂伸长率按下式计算:

162.断裂伸长率=l/l0×

100%

163.式中:l

0-夹具间薄膜的初始长度(mm);l-薄膜断裂时伸长的长度(mm);

164.(3)水蒸气透过率:

165.将3g完全干燥的变色硅胶置于称重瓶中(直径45mm,深度70mm),使用薄膜对称重瓶进行封口,然后将其放入装有蒸馏水的干燥器中,每12h为间隔,连续4d测量称量瓶的重量变化,水蒸气透过率按下式计算:

166.水蒸气透过率=(δm

×

t)/(t

×s×

δp)

167.式中:δm-重量变化(g);t-薄膜厚度(m);t-时间(s);s-封口处薄膜的面积(m2);δp是蒸汽压差(pa)。

168.(4)抗氧化活性:

169.利用dpph自由基清除能力测定薄膜的抗氧化活性。通过将12mg的薄膜浸入10ml蒸馏水中并连续搅拌2h,得到不同浓度的薄膜溶液,将0.5ml薄膜溶液(样品组)和0.5ml蒸馏水(空白组)分别与1.5ml的dpph-乙醇溶液(0.1mm)混合后,在置于黑暗中30min,在测量波长为517nm的条件下,dpph清除活性按下式计算:

170.dpph自由基清除=1-a1/a2×

100

171.式中:a

1-样品组的吸光度;a

2-空白组的吸光度;

172.(5)抑菌活性:

173.将300mg薄膜浸入10ml蒸馏水中并连续搅拌24h,以获得薄膜溶液。使用蒸馏水将已活化的大肠杆菌菌株稀释至约1

×

10-6

cfu后转移100μl至营养琼脂平板表面,然后,将已灭菌的牛津杯(直径=8.0mm)放置在营养琼脂平板上,并加入0.2ml薄膜溶液。在37℃下培养24h后测量牛津杯周围的抑制圈直径。

174.表1

[0175][0176][0177]

表1的具体分析:

[0178]

抗拉伸强度是指复合薄膜的抗拉性能,抗拉强度越高,说明复合薄膜的韧性越好。

[0179]

拉伸断裂率是指复合薄膜的抗拉伸锻炼能力,拉伸断裂率越低,说明复合薄膜的韧性越好。

[0180]

水蒸气透过率是指复合薄膜的水汽透过效率,水蒸气透过率越低,说明复合薄膜的密封性越好。

[0181]

dpph自由基清除率是指复合薄膜的抗氧化性能,清除率越高,说明复合薄膜的抗氧化性能越好。

[0182]

抑菌圈是指复合薄膜的抗菌性能,抑菌圈的直径越大,说明复合薄膜的抗菌活性越高。

[0183]

由实施例1-3的数据可知:

[0184]

采用本技术提供的功能性复合薄膜,通过壳聚糖和玉米醇溶蛋白混合制备,有效改善二者的单独成膜的缺陷和不足,再利用低共熔溶剂提高二者的生物相容性,同时低共熔溶剂将刺梨叶中高的活性化合物引入壳聚糖和玉米醇溶蛋白形成的复合薄膜中,能综合提高复合薄膜的功能活性,而且低共熔溶剂和刺梨叶提取物能对复合薄膜具有增塑性,可以有效提高复合薄膜的机械性能,因此能平衡保鲜材料的抗菌性能和机械性能。

[0185]

本技术的功能性复合薄膜,具更好的抗拉伸强度和水蒸气透过率,并且也具有良好的功能活性(抗氧化活性和抑菌活性)。

[0186]

由对比例1-3的数据可知:

[0187]

采用本技术提供的功能性复合薄膜,通过壳聚糖和玉米醇溶蛋白混合制备,有效改善二者的单独成膜的缺陷和不足,再利用低共熔溶剂提高二者的生物相容性。刺梨叶提取物可以有效增强复合薄膜的抗拉伸强度,并且可以为复合薄膜提供良好的功能活性(抗氧化活性和抑菌活性)。

[0188]

溶解过程中过高的温度会对成膜溶液中组分造成影响,导致复合薄膜的机械性能和阻水性能降低。

[0189]

本技术实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0190]

(1)本技术实施例提供的功能性复合薄膜,通过壳聚糖和玉米醇溶蛋白混合制备,有效改善二者的单独成膜的缺陷和不足,再利用低共熔溶剂提高二者的生物相容性,同时低共熔溶剂将刺梨叶中高的活性化合物引入壳聚糖和玉米醇溶蛋白形成的复合薄膜中,能综合提高复合薄膜的功能活性,而且低共熔溶剂和刺梨叶提取物能对复合薄膜具有增塑性,可以有效提高复合薄膜的机械性能,因此能平衡保鲜材料的抗菌性能和机械性能。

[0191]

(2)本技术实施例提供的功能性复合薄膜,如图1所示,由于壳聚糖和玉米醇溶蛋白都为天然聚合物,绿色无污染,具有优异的生物降解性、生物相容性和成膜性,因此将含有刺梨叶提取物的低共熔溶剂加入由壳聚糖溶液和玉米醇溶蛋白溶液制备的混合溶液中,能改善所得到的复合薄膜的机械性能和阻水性能。

[0192]

(3)本技术实施例提供的功能性复合薄膜,通过加入刺梨叶提取物使壳聚糖和玉米醇溶蛋白所形成的复合薄膜的抗氧化活性和抑菌活性得到较大程度的提高。

[0193]

(4)本技术实施例提供的方法,先通过低共熔溶剂萃取刺梨叶中的活性物质,再将萃取液直接加入到壳聚糖和玉米醇溶蛋白,流程简便,操作简单。

[0194]

(5)本技术实施例提供的功能性复合薄膜,由于其具有良好的抗拉伸强度和水蒸气透过率,并且也具有良好的功能活性,能有效的用于食品保鲜材料和包装材料中。

[0195]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0196]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0197]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1