一种头孢硫脒粗品母液的回收方法与流程

1.本发明涉及化工制药领域,特别是涉及一种头孢硫脒粗品母液的回收方法。

背景技术:

2.头孢硫脒(cefathiamidine),化学名为(6r,7r)-3-[(乙酰氧基)甲基]-7-[α-(n,n'-二异丙基脒硫基)乙酰胺基]-8-氧代-5-硫杂-1-氮杂双环[4.2.0]辛-2-烯-2-甲酸内铵盐,是我国首个自主研发的广谱头孢菌素,临床使用其注射制剂。其抗菌谱广,抗菌作用强,不良反应小,主要用于治疗敏感的革兰阳性菌和革兰阴性菌所引起的呼吸道感染、创伤及外科感染、皮肤及软组织感染、尿路感染、耳鼻喉感染、心内膜炎和败血症等。

[0003]

在头孢硫脒粗品生产中,回收头孢硫脒粗品后,反应釜中剩余的大量母液,其成分包括二氯甲烷、丙酮溶剂、水分(约1%)、少量的头孢硫脒、未反应的原料以及其他杂质。头孢硫脒粗品母液在溶剂回收车间精馏回收的过程中,将母液中部分沸点较低的组分二氯甲烷精馏采出后(采出体积约30%v/v),釜内剩余残留釜底液(剩约70%v/v)如果继续加热精馏,则会析出黏稠固体粘壁,导致加热效率降低,且难以清洗,导致难以充分回收母液中的溶剂,需要委托环保公司作为危险废物进行处理。釜内剩余约70%体积的残留的釜底液含有大量溶剂,无法再分离利用,导致溶剂大量浪费,且该废液量大,作为危险废物处理需要承担高额的处理费用,而新的生产中需采购大量新鲜溶剂使用。

技术实现要素:

[0004]

基于此,本发明一种头孢硫脒粗品母液的回收方法,能充分回收利用母液中的二氯甲烷和丙酮溶剂,大幅降低危险废物的量和环保处理费用。

[0005]

一种头孢硫脒粗品母液的回收方法,包括以下步骤:第一次精馏:将头孢硫脒粗品母液抽入精馏塔,进行精馏,得到第一馏出物和第一釜底液;第二次精馏:往所述第一釜底液中加入水,进行精馏,得到第二馏出物、第二釜底液和固体废渣;萃取精馏:将第二馏出物抽入萃取精馏塔,进行萃取精馏,得到第三出物和第四馏出物所述第一馏出物和第三馏出物为二氯甲烷,所述第二馏出物为二氯甲烷-丙酮混合溶液,第四馏出物为丙酮。

[0006]

本发明所述的头孢硫脒粗品母液的回收方法,进行第一次精馏后得到第一馏出物(二氯甲烷),第一釜底液,此时第一釜底液的组成成分与头孢硫脒粗品母液的组成成分基本一致,但由于部分二氯甲烷溶剂被蒸出,其中的头孢硫脒、未反应的原料以及其他杂质在溶液中的溶解度逐渐趋于饱和,如果继续精馏则会析出黏稠固体,黏附于精馏塔釜壁上。通过往第一釜底液中加水,一方面使头孢硫脒、未反应的原料以及其他杂质转移到水相中,并逐渐转化为颗粒状的固体废渣沉淀,避免继续加热精馏时母液中的溶质析出,黏附于釜壁,导致加热效率低,清理困难。一方面当釜内液位较低时,依然有较大的换热面积,节省能源,提高精馏回收生产效率,可将溶剂全部蒸出回收。进行第二次精馏后得到第二馏出物:二氯甲烷-丙酮混合溶液,第二釜底液和固体废渣。其中第二釜底液成分主要为水,溶剂二氯甲烷和丙酮基本完全被蒸出回收。对第二馏出物进行萃取精馏即可得到纯净二氯甲烷和丙

酮。本发明通过在第一釜底液中引入水,避免黏稠固体的析出,使得头孢硫脒粗品母液中的溶剂二氯甲烷和丙酮绝大部分得以回收,并且在体系中引入的物质是水,而水在母液及溶剂辅料中原本就存在,因此在回收溶剂中未引入新的杂质,不会影响溶剂的重复使用。相对于现有技术,本发明提供的一种头孢硫脒粗品母液的回收方法,其能充分回收母液中的二氯甲烷和丙酮溶剂,大幅降低危险废物的量和环保处理费用。

[0007]

进一步地,进行所述第二次精馏时,加水后所述第一釜底液与水的体积比为2:1~10:1。

[0008]

进一步地,所述第一釜底液与水的体积比为5:1,其能耗、精馏效率、批次产出率、加水量、过滤时间达到最佳平衡。

[0009]

进一步地,所述第一馏出物,第三馏出物和第四馏出物循环套用于头孢硫脒粗品的生产。充分利用溶剂,减少溶剂的浪费。

[0010]

进一步地,所述第一馏出物和第三馏出物用于循环套用的合格标准为:水分≤0.3%、丙酮≤3.0%、纯度≥97.0%;所述第四馏出物用于循环套用的合格标准为:水分≤1.2%、二氯甲烷≤12%、纯度≥87.5%。符合标准才能套用于头孢硫脒粗品的生产,不然会影响药品生产的质量。

[0011]

进一步地,所述第一次精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到≥39℃,顶温≥37℃,开始全回流0.5小时,之后控制回流采出比1:1~4:1,收集37℃~40℃馏分,得到第一馏出物,即为合格的二氯甲烷。当塔顶温度达到40.0℃以上时,表明头孢硫脒、未反应的原料以及其他杂质在溶液中的溶解度逐渐趋于饱和,如果继续蒸馏会有黏稠固体析出,并且蒸出的第一馏出物(二氯甲烷)的纯度会下降。

[0012]

进一步地,所述第二次精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到≥49℃,顶温≥40℃,开始全回流0.5小时,之后控制回流采出比1:1~4:1,收集40℃~90℃馏分,得到第二馏出物。第二次精馏的目的是,将第一釜底液中的二氯甲烷和丙酮完全蒸出回收,因此收集40℃~90℃馏分,当顶温达到90℃时,溶液中的二氯甲烷和丙酮基本被完全蒸出。

[0013]

进一步地,所述萃取精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到约≥39℃,顶温≥37℃,开始全回流,同时开始自塔顶以200l/h的流量加水萃取精馏,全回流0.5小时,之后控制回流采出比1:1~4:1,收集37℃~40℃馏分,得到第三馏出物,即为合格的二氯甲烷;收集55.2℃~56.5℃馏分,得到第四馏出物,即为合格的丙酮。分离二氯甲烷和丙酮,使其得以循环套用于头孢硫脒的生产。

[0014]

进一步地,还包括固液分离:过滤所述第二釜底液和固体废渣,过滤得到的固体废渣作为危险废物处理,滤液经稀释后排入环保池处理。滤液经稀释到达环保池排入标准后,经环保池处理后排放,而固体废渣委托环保公司处理,大大减少危险废物的委外处理量。

[0015]

进一步地,所述固液分离得到的固体废渣经离心甩干后再委托环保公司处理。进一步降低残渣的含水率,使危险废物量进一步降低,减少处理成本。

[0016]

为了更好地理解和实施,下面结合实施例和附图详细说明本发明。

附图说明

[0017]

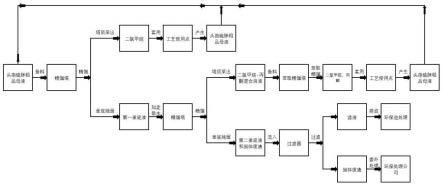

图1为背景技术中提供的现有技术头孢硫脒粗品母液回收的工艺流程图。

[0018]

图2为实施1提供的头孢硫脒粗品母液回收工艺流程图。

具体实施方式

[0019]

图2为实施1提供的头孢硫脒粗品母液回收工艺流程图,下面结合图1更具体地说明本发明的回收方法。

[0020]

在本发明中,所述头孢硫脒粗品母液是生产头孢硫脒粗品后剩下的母液,其成分包括二氯甲烷、丙酮溶剂、水分(约1%)、少量的头孢硫脒、未反应的原料以及其他杂质。

[0021]

本发明提供一种头孢硫脒粗品母液的回收方法,包括以下步骤:第一次精馏:将头孢硫脒粗品母液抽入精馏塔,进行精馏,得到第一馏出物和第一釜底液;第二次精馏:往所述第一釜底液中加入水,进行精馏,得到第二馏出物、第二釜底液和固体废渣;萃取精馏:将第二馏出物抽入精馏塔,进行萃取精馏,得到第三出物和第四馏出物所述第一馏出物和第三馏出物为二氯甲烷,所述第二馏出物为二氯甲烷-丙酮混合溶液,第四馏出物为丙酮。

[0022]

优选地,所述第一釜底液与水的体积比为5:1。

[0023]

优选地,所述第一馏出物,第三馏出物和第四馏出物循环套用于头孢硫脒粗品的生产。

[0024]

优选地,所述第一馏出物和第三馏出物用于循环套用的合格标准为:水分≤0.3%、丙酮≤3.0%、纯度≥97.0%;所述第四馏出物用于循环套用的合格标准为:水分≤1.2%、二氯甲烷≤12%、纯度≥87.5%。

[0025]

优选地,所述第一次精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到≥39℃,顶温≥37℃,开始全回流0.5小时,之后控制回流采出比1:1~4:1,收集37℃~40℃馏分,得到第一馏出物,即为合格的二氯甲烷。

[0026]

优选地,所述第二次精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到≥49℃,顶温≥40℃,开始全回流0.5小时,之后控制回流采出比1:1~4:1,收集40℃~90℃馏分,得到第二馏出物。

[0027]

优选地,所述萃取精馏过程为常压蒸馏,采用理论塔板数30~40,当釜温达到约≥39℃,顶温≥37℃,开始全回流,同时开始自塔顶以200l/h的流量加水萃取精馏,全回流0.5小时,之后控制回流采出比1:1~4:1,收集37℃~40℃馏分,得到第三馏出物,即为合格的二氯甲烷;收集55.2℃~56.5℃馏分,得到第四馏出物,即为合格的丙酮。

[0028]

优选地,还包括固液分离:过滤所述第二釜底液和固体废渣,过滤得到的固体废渣作为危险废物处理,滤液经稀释后排入环保池处理。

[0029]

优选地,所述固液分离得到的固体废渣经离心甩干后再委托环保公司处理。

[0030]

实施例1

[0031]

本实施例提供一种头孢硫脒粗品母液的回收方法。

[0032]

具体地,包括以下步骤:

[0033]

第一次精馏:将2800l头孢硫脒粗品母液抽入精馏塔釜中,进行常压精馏,精馏塔采用理论塔板数35,当釜温达到≥39℃,顶温≥37℃,开始全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第一馏出物:二氯甲烷,约840l,水分0.2%(卡氏滴定)、丙酮0.5%、纯度99.5%。釜中剩余溶液为第一釜底液约1960l。

[0034]

第二次精馏:往所述第一釜底液中加入980l水,所述第一釜底液体积与加水体积

之比为2:1,进行常压蒸馏,采用理论塔板数35,当釜温达到≥49℃,顶温≥40℃,开始全回流0.5小时,之后控制回流采出比3:1,收集40℃~90℃馏分,得到第二馏出物:二氯甲烷-丙酮混合溶液,约1900l。釜中剩余溶液为第二釜底液约1040l。精馏时长约3h 30min,批次产出率97.8%。其中,所述批次产出率计算方法为:(第一馏出物体积+第二馏出物体积)/(头孢硫脒粗品母液初始体积)*100%。

[0035]

萃取精馏:将1900l第二馏出物抽入萃取精馏塔,进行萃取精馏,所述萃取精馏过程为常压蒸馏,采用理论塔板数35,当釜温达到约≥39℃,顶温≥37℃,开始全回流,同时开始自塔顶以200l/h的流量加水萃取精馏,全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第三馏出物:二氯甲烷,约1100l,水分0.2%(卡氏滴定)、丙酮1%、纯度99%;收集55.2℃~56.5℃馏分,得到第四馏出物:丙酮,约750l,水分0.5%、二氯甲烷0.5%、纯度99.5%。

[0036]

回收得到合格二氯甲烷和丙酮可以用于头孢硫脒生产中循环套用。

[0037]

固液分离:对第二釜底液进行过滤,得到固体废渣约17kg,滤液约960l,固体废渣进行离心甩干后委托环保公司处理,滤液经稀释达到环保池排入标准后,排入环保池处理。

[0038]

实施例2

[0039]

本实施例提供一种头孢硫脒粗品母液的回收方法。

[0040]

具体地,包括以下步骤:

[0041]

第一次精馏:将2800l头孢硫脒粗品母液抽入精馏塔釜中,进行常压蒸馏,精馏塔采用理论塔板数35,当釜温达到≥39℃,顶温≥37℃,开始全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第一馏出物:二氯甲烷,约840l,水分0.2%(卡氏滴定)、丙酮0.5%、纯度99.5%。釜中剩余溶液为第一釜底液约1960l。

[0042]

第二次精馏:往所述第一釜底液中加入392l水,所述第一釜底液体积与加水体积之比为5:1,进行常压蒸馏,采用理论塔板数35,当釜温达到≥49℃,顶温≥40℃,开始全回流0.5小时,之后控制回流采出比3:1,收集40℃~90℃馏分,得到第二馏出物:二氯甲烷-丙酮混合溶液,约1900l。釜中剩余溶液为第二釜底液约450l。精馏时长约3h 20min,批次产出率97.8%。其中,所述批次产出率计算方法为:(第一馏出物体积+第二馏出物体积)/(头孢硫脒粗品母液初始体积)*100%。

[0043]

萃取精馏:将l第二馏出物抽入萃取精馏塔,进行萃取精馏,所述萃取精馏过程为常压蒸馏,采用理论塔板数35,当釜温达到约≥39℃,顶温≥37℃,开始全回流,同时开始自塔顶以200l/h的流量加水萃取精馏,全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第三馏出物:二氯甲烷,约1100l,水分0.3%(卡氏滴定)、丙酮1%、纯度99%;收集55.2℃~56.5℃馏分,得到第四馏出物:丙酮,约750l,水分0.5%、二氯甲烷0.5%、纯度99.5%。

[0044]

回收得到合格二氯甲烷和丙酮可以用于头孢硫脒生产中循环套用。

[0045]

固液分离:对第二釜底液进行过滤,得到固体废渣约17kg,滤液约350l,固体废渣进行离心甩干后委托环保公司处理,滤液经稀释达到环保池排入标准后,排入环保池处理。

[0046]

实施例3

[0047]

本实施例提供一种头孢硫脒粗品母液的回收方法,第二次精馏时,第一釜底液体积与加水体积之比为10:1。

[0048]

具体地,包括以下步骤:

[0049]

第一次精馏:将2800l头孢硫脒粗品母液抽入精馏塔釜中,进行常压蒸馏,精馏塔采用理论塔板数35,当釜温达到≥39℃,顶温≥37℃,开始全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第一馏出物:二氯甲烷,约840l,水分0.2%(卡氏滴定)、丙酮0.5%、纯度99.5%。釜中剩余溶液为第一釜底液约1960l。

[0050]

第二次精馏:往所述第一釜底液中加入196l水,所述第一釜底液体积与加水体积之比为10:1,进行常压蒸馏,采用理论塔板数35,当釜温达到≥49℃,顶温≥40℃,开始全回流0.5小时,之后控制回流采出比3:1,收集40℃~90℃馏分,得到第二馏出物:二氯甲烷-丙酮混合溶液,约1890l。釜中剩余溶液为第二釜底液约260l。精馏时长3h 30min,批次产出率97.5%。其中,所述批次产出率计算方法为:(第一馏出物体积+第二馏出物体积)/(头孢硫脒粗品母液初始体积)*100%。

[0051]

萃取精馏:将1890l第二馏出物抽入萃取精馏塔,进行萃取精馏,所述萃取精馏过程为常压蒸馏,采用理论塔板数35,当釜温达到约≥39℃,顶温≥37℃,开始全回流,同时开始自塔顶以200l/h的流量加水萃取精馏,全回流0.5小时,之后控制回流采出比3:1,收集37℃~40℃馏分,得到第三馏出物:二氯甲烷,约1100l,水分0.3%(卡氏滴定)、丙酮1%、纯度99%;收集55.2℃~56.5℃馏分,得到第四馏出物:丙酮,约740l,水分0.5%、二氯甲烷0.5%、纯度99.5%。

[0052]

回收得到合格二氯甲烷和丙酮可以用于头孢硫脒生产中循环套用。

[0053]

固液分离:对第二釜底液进行过滤,得到固体废渣约17kg,滤液150l,固体废渣进行离心甩干后委托环保公司处理,滤液经稀释达到环保池排入标准后,排入环保池处理。

[0054]

以上所述实施例仅表达了本发明的其中一种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1