一种多孔柔性材料及由其制备的压力传感器的制作方法

1.本发明涉及压力传感器技术领域,具体涉及一种具有高弹性、耐高温的多孔柔性压力传感器。

背景技术:

2.随着可穿戴电子与便携式智能系统的快速发展,各类柔性压力传感器件受到了越来越多的关注,并且应用到tws耳机、健康监测、人机交互、消费电子和安全通讯等各个方面。按照原理不同,目前压力传感器可以分为电容式、压阻式与压电式等多种类别,可以对外界应变做出稳定的识别与传感。其中,将外界压力转变为电阻信号的压阻式压力传感器,采用特定的高灵敏度结构配合电导性能优良的功能材料,具有造价低廉、探测应力范围广、制备工艺简单、结构简单可靠等优势,在电子皮肤、阵列定位、轨迹识别等领域被广泛应用。

3.公开号为cn107118538a的中国发明专利申请公开了一种热塑性弹性体/导电纤维复合发泡材料的制备方法,并披露了该制备方法包括以下步骤:(1)将热塑性弹性体和导电纤维熔融共混,得粒径为3-4mm的复合粒子;(2)将复合粒子放入高压反应釜中,通入co2,使co2处于超临界状态进行保压渗透,泄压后迅速放入发泡设备,加热发泡,制得发泡粒子;(3)将发泡粒子进行蒸汽模压成型,得热塑性弹性体/导电纤维复合发泡材料。然而,该技术方案得到的产品无法承受300℃以上的回流炉焊接,同时因仅采用物理造孔工艺,无法获得良好的压敏效果。

4.公开号为cn107629443a的中国发明专利申请公开了具有压敏特性的微孔发泡导电热塑性弹性体材料生产方法,包括以下步骤:(1)称取100重量份的热塑性弹性体材料、3~9重量份的导电填料、0.2~0.8重量份的分散剂和2~9重量份的汉麻秆芯粉,所述导电填料为混合物,所述混合物为炭黑和金属粉末二者其一与碳纳米管的混合物,或者所述混合物为炭黑、金属粉末和碳纳米管三者的混合物;(2)共混挤出:将热塑性弹性体材料、导电填料、分散剂和汉麻秆芯粉共混挤出得到片材;(3)微孔发泡:将步骤(2)得到的片材置于发泡模具中,升温至发泡温度,后通入超临界二氧化碳气体,待超临界二氧化碳气体在片材中达到饱和状态时,快速释放发泡模具内二氧化碳气体,使片材快速发泡,形成具有微孔结构的具有压敏特性的微孔发泡导电热塑性弹性体材料。同样,该技术方案得到的产品无法承受300℃以上的回流炉焊接,同时因仅采用物理造孔工艺,无法获得良好的压敏效果。

5.由上可知,提供一种具有优异的耐高温性能和压敏性的多孔柔性材料显得尤为必需。

技术实现要素:

6.基于现有技术中存在的上述问题,本发明提出一种多孔柔性材料及由其制备的压力传感器,其目的在于提高压力传感器的耐高温性能和压敏性。

7.本发明的目的之一在于提供一种多孔柔性材料的制备方法,包括如下步骤:

8.1)将混合分散浆料与微发泡造孔颗粒进行混合,并搅拌分散,得到导电浆料,其

中,所述微发泡造孔颗粒包括微发泡水溶颗粒和造孔水溶颗粒,所述混合分散浆料包括耐高温高分子聚合物、高弹性高分子聚合物、导电填料、补强填充剂、交联剂、交联促进剂和有机溶剂;

9.2)将步骤1)得到的导电浆料进行加热使浆料微发泡然后干燥,即得。

10.进一步的,所述方法还包括所述混合分散浆料的制备,包括步骤:

11.i)将耐高温高分子聚合物溶解分散于有机溶剂中,得到第一粘合剂;

12.ii)将高弹性高分子聚合物溶解分散于有机溶剂中,得到第二粘合剂;

13.iii)将所述第一粘合剂和所述第二粘合剂混合搅拌分散得到第三粘合剂;

14.iv)将导电填料、补强填充剂、交联剂和交联促进剂分散于所述的第三粘合剂中,得到混合分散浆料。

15.进一步的,所述微发泡水溶颗粒包括碳酸氢钠、碳酸氢钾、碳酸氢铵中的一种以上。

16.进一步的,所述造孔水溶颗粒包括氯化钠、氯化钾等可溶性盐或蔗糖中的一种以上。

17.进一步的,所述耐高温高分子聚合物包括氟橡胶、氟硅橡胶、硅橡胶、硅树脂中的一种以上。

18.进一步的,所述高弹性高分子聚合物包括热塑性聚氨酯弹性体、乙酸-醋酸乙烯酯共聚物、聚二甲基硅氧烷中的一种以上。

19.进一步的,所述导电填料选自纳米炭黑颗粒、碳纤维、碳纳米管、石墨烯、纳米银颗粒、纳米银线中的一种以上。

20.进一步的,所述补强填充剂包括白炭黑、炭黑、碳纤维、二氧化钛中的一种以上。

21.进一步的,所述交联剂选自双二五硫化剂、对苯二酚、双酚a、双酚af中的一种以上。

22.进一步的,所述交联促进剂包括苄基三苯基氯化膦、苄基三乙基氯化铵、二硫化二苯并噻唑等各类交联促进剂中的一种以上。

23.进一步的,所述耐高温高分子聚合物、高弹性高分子聚合物、导电填料、补强填充剂、交联剂、交联促进剂、微发泡造孔颗粒的质量比为1~7:3~9:0.9~4:0.5~6:0.15~0.4:0.09~0.24:30~110,所述耐高温高分子聚合物与高弹性高分子聚合物的质量和与所述微发泡造孔颗粒的质量之比值为1:3~1:11。

24.进一步的,所述微发泡水溶颗粒和造孔水溶颗粒的质量比为0.08~1.5;所述微发泡水溶颗粒的平均粒径为10μm~75μm,所述造孔水溶颗粒的平均粒径为10μm~75μm。

25.进一步的,所述导电浆料中溶剂的含量为25%~75%。

26.进一步的,所述步骤4)还包括在干燥前将所述导电浆料填充或涂布于模具或基底上,干燥后将模具或基底置于水中的步骤。

27.本发明的目的之二在于提供一种多孔柔性材料,所述多孔柔性材料由前述任意方法制备得到。

28.本发明的目的之三在于提供一种压力传感器,包括压敏元件,所述压敏元件包括前述多孔柔性材料。

29.本发明创造性地发现,以耐高温高分子聚合物和高弹性高分子聚合物作为基体,

并将耐高温高分子聚合物、高弹性高分子聚合物的比例控制在一定范围内时,能够有效提高多孔柔性材料的耐高温性和回弹性,当高温高分子聚合物和高弹性高分子聚合物的配比比值低于1:9时,会因耐高温基团过少而导致耐高温性变差;当高温高分子聚合物和高弹性高分子聚合物的配比比值高于7:3时,会因决定弹性的分子过少而导致回弹性差。

30.本发明创造性地发现,通过添加微发泡水溶颗粒和造孔水溶颗粒,能够有效提高灵敏度,这是因为微发泡水溶颗粒在加热过程中轻度分解产生比微发泡颗粒更小的微纳米气孔,此外,对于上述微发泡水溶颗粒和造孔水溶颗粒的含量和粒径也需要作出特别的限定,当微发泡水溶颗粒与造孔水溶颗粒的比值低于0.08时,会因微发泡水溶颗粒产生的纳米气泡过少而导致压敏性差;当微发泡水溶颗粒与造孔水溶颗粒的比值大于1.5时,会因微发泡水溶颗粒产生的气泡汇聚变大而纳米气泡变小导致压敏性差;当粒径过小时,会导致生产成本上升;当粒径大于75μm时,会因微发泡水溶颗粒与造孔水溶颗粒的过大过重在烘干过程中产生颗粒沉降传感器分层的缺陷。

31.与现有技术相比,本发明具有如下有益效果:

32.1、本发明的柔性材料具有优异的耐高温性能,能够承受300℃的高温,在回流焊工艺中不会因为高温导致材料解体;

33.2、本发明的柔性材料制备的压敏元件具有优异的压敏特性,经测定,其压敏特性能—即电阻变化率达到0.067%/μm以上,甚至能达到0.10%/μm以上。

附图说明

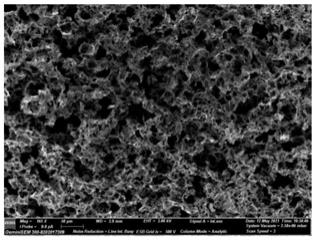

34.图1为本发明实施例1制备的柔性材料具有微米溶解孔的电镜扫描图

35.图2为本发明实施例1制备的柔性材料具有纳米孔的电镜扫描图

36.图3为本发明实施例1制备的柔性材料测试的循环压敏曲线图

37.图4为本发明实施例1制备的柔性材料1mm厚度下测试的位移-电阻曲线

具体实施方式

38.实施例1

39.一种多孔柔性材料的制备方法,包括:

40.1)将50g硅橡胶加入到400g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

41.2)将50g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的400g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃甲苯中,得到eva/甲苯溶液;

42.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

43.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

44.5)将300g粒度为30μm的碳酸氢钠、500g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

45.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

46.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

47.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.104%/μm。

48.实施例2

49.一种多孔柔性材料的制备方法,包括:

50.1)将60g硅橡胶加入到390g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

51.2)将60g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的390g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃甲苯中,得到eva/甲苯溶液;

52.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

53.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

54.5)将300g粒度为30μm的碳酸氢钠、500g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

55.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

56.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

57.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.067%/μm。

58.实施例3

59.一种多孔柔性材料的制备方法,包括:

60.1)将120g硅橡胶加入到900g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

61.2)将156g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的1200g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在甲苯中,得到eva/甲苯溶液;

62.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

63.4)将72g的导电填料炭黑、60g二氧化钛、8g双二五硫化剂、4.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

64.5)将600g粒度为30μm的碳酸氢钠、936g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

65.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

66.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

67.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.078%/μm。

68.实施例4

69.一种多孔柔性材料的制备方法,包括:

70.1)将50g氟橡胶加入到400g乙酸乙酯中,搅拌使氟橡胶完全溶解在乙酸乙酯中,得到氟橡胶/乙酸乙酯溶液;

71.2)将50g热塑性聚氨酯弹性体(tpu)加入到60℃的400g甲苯中,搅拌使热塑性聚氨酯弹性体(tpu)完全溶解在甲苯中,得到tpu/甲苯溶液;

72.3)将氟橡胶/乙酸乙酯溶液加入tpu/甲苯溶液中,并搅拌分散,得到氟橡胶-tpu/甲苯溶液;

73.4)将13g的导电填料碳纳米管、10g碳纤维、2g双酚a、1.5g苄基三乙基氯化铵加入氟橡胶-tpu混合溶液中,并用悬臂式搅拌器高速搅拌4小时得到分散均匀的混合分散浆料;

74.5)将300g粒度为30μm的碳酸氢钾、500g粒度为50μm的氯化钠加入混合分散浆料中,20℃恒温水浴下搅拌1.5小时后在真空度为-90kpa条件下脱泡处理30分钟,得到导电浆料;

75.6)将导电浆料涂布在铝合金基底上,75℃下加热6h使导电浆料里面的碳酸氢钾微发泡并干燥成膜,得到膜片;

76.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

77.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.118%/μm。

78.实施例5

79.一种多孔柔性材料的制备方法,包括:

80.1)将60g硅树脂加入到390g甲苯中,搅拌使硅树脂完全溶解在甲苯中,得到硅树脂/甲苯溶液;

81.2)将60g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的390g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在甲苯中,得到eva/甲苯溶液;

82.3)将硅树脂/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅树脂-eva/甲苯溶液;

83.4)将13g的导电填料纳米银、10g白炭黑、2g对苯二酚、1.5g二硫化二苯并噻唑加入

硅树脂-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌2.5小时得到分散均匀的混合分散浆料;

84.5)将300g粒度为30μm的碳酸氢钠、500g粒度为50μm的蔗糖加入混合分散浆料中,22℃恒温水浴下搅拌1.4小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

85.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

86.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

87.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.071%/μm。

88.实施例6

89.一种多孔柔性材料的制备方法,包括:

90.1)将50g氟橡胶加入到400g乙酸乙酯中,搅拌使氟橡胶完全溶解在乙酸乙酯中,得到氟橡胶/乙酸乙酯溶液;

91.2)将50g热塑性聚氨酯弹性体(tpu)加入到60℃的400g甲苯中,搅拌使聚二甲基硅氧烷完全溶解在甲苯中,得到tpu/甲苯溶液;

92.3)将氟橡胶/乙酸乙酯溶液加入tpu/甲苯溶液中,并搅拌分散,得到氟橡胶-tpu/甲苯溶液;

93.4)将13g的导电填料碳纳米管、10g碳纤维、2g双酚a、1.5g苄基三乙基氯化铵加入氟橡胶-tpu混合溶液中,并用悬臂式搅拌器高速搅拌4小时得到分散均匀的混合分散浆料;

94.5)将100g粒度为30μm的碳酸氢钾、700g粒度为50μm的氯化钠加入混合分散浆料中,20℃恒温水浴下搅拌1.5小时后在真空度为-90kpa条件下脱泡处理30分钟,得到导电浆料;

95.6)将导电浆料涂布在铝合金基底上,75℃下加热6h使导电浆料里面的碳酸氢钾微发泡并干燥成膜,得到膜片;

96.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

97.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.094%/μm。

98.实施例7

99.一种多孔柔性材料的制备方法,包括:

100.1)将50g氟橡胶加入到400g乙酸乙酯中,搅拌使氟橡胶完全溶解在乙酸乙酯中,得到氟橡胶/乙酸乙酯溶液;

101.2)将50g热塑性聚氨酯弹性体(tpu)加入到60℃的400g甲苯中,搅拌使聚二甲基硅氧烷完全溶解在甲苯中,得到tpu/甲苯溶液;

102.3)将氟橡胶/乙酸乙酯溶液加入tpu/甲苯溶液中,并搅拌分散,得到氟橡胶-tpu混合溶液;

103.4)将13g的导电填料碳纳米管、10g碳纤维、2g双酚a、1.5g苄基三乙基氯化铵加入氟橡胶-tpu混合溶液中,并用悬臂式搅拌器高速搅拌4小时得到分散均匀的混合分散浆料;

104.5)将450g粒度为30μm的碳酸氢钾、350g粒度为50μm的氯化钠加入混合分散浆料中,20℃恒温水浴下搅拌1.5小时后在真空度为-90kpa条件下脱泡处理30分钟,得到导电浆料;

105.6)将导电浆料涂布在铝合金基底上,75℃下加热6h使导电浆料里面的碳酸氢钾微发泡并干燥成膜,得到膜片;

106.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

107.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.119%/μm。

108.实施例8

109.一种多孔柔性材料的制备方法,包括:

110.1)将50g氟橡胶加入到400g乙酸乙酯中,搅拌使氟橡胶完全溶解在乙酸乙酯中,得到氟橡胶/乙酸乙酯溶液;

111.2)将50g热塑性聚氨酯弹性体(tpu)加入到60℃的400g甲苯中,搅拌使聚二甲基硅氧烷完全溶解在60℃的甲苯中,得到tpu/甲苯溶液;

112.3)将氟橡胶/乙酸乙酯溶液加入tpu/甲苯溶液中,并搅拌分散,得到氟橡胶-tpu混合溶液;

113.4)将13g的导电填料碳纳米管、10g碳纤维、2g双酚a、1.5g苄基三乙基氯化铵加入氟橡胶-tpu混合溶液中,并用悬臂式搅拌器高速搅拌4小时得到分散均匀的混合分散浆料;

114.5)将300g粒度为10μm的碳酸氢钾、500g粒度为75μm的氯化钠加入混合分散浆料中,20℃恒温水浴下搅拌1.5小时后在真空度为-90kpa条件下脱泡处理30分钟,得到导电浆料;

115.6)将导电浆料涂布在铝合金基底上,75℃下加热6h使导电浆料里面的碳酸氢钾微发泡并干燥成膜,得到膜片;

116.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

117.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.118%/μm。

118.实施例9

119.一种多孔柔性材料的制备方法,包括:

120.1)将50g氟橡胶加入到400g乙酸乙酯中,搅拌使氟橡胶完全溶解在乙酸乙酯中,得到氟橡胶/乙酸乙酯溶液;

121.2)将50g热塑性聚氨酯弹性体(tpu)加入到60℃的400g甲苯中,搅拌使聚二甲基硅氧烷完全溶解在60℃的甲苯中,得到tpu/甲苯溶液;

122.3)将氟橡胶/乙酸乙酯溶液加入tpu/甲苯溶液中,并搅拌分散,得到氟橡胶-tpu混

合溶液;

123.4)将13g的导电填料碳纳米管、10g碳纤维、2g双酚a、1.5g苄基三乙基氯化铵加入氟橡胶-tpu混合溶液中,并用悬臂式搅拌器高速搅拌4小时得到分散均匀的混合分散浆料;

124.5)将300g粒度为75μm的碳酸氢钾、500g粒度为10μm的氯化钠加入混合分散浆料中,20℃恒温水浴下搅拌1.5小时后在真空度为-90kpa条件下脱泡处理30分钟,得到导电浆料;

125.6)将导电浆料涂布在铝合金基底上,75℃下加热6h使导电浆料里面的碳酸氢钾微发泡并干燥成膜,得到膜片;

126.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

127.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.119%/μm。

128.实施例10

129.一种多孔柔性材料的制备方法,包括:

130.1)将50g硅橡胶加入到400g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

131.2)将50g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的400g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃甲苯中,得到eva/甲苯溶液;

132.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

133.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

134.5)将300g粒度为30μm的碳酸氢钠、500g粒度为50μm的氯化钾加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

135.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

136.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

137.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.104%/μm。

138.对比例1

139.一种多孔柔性材料的制备方法,包括:

140.1)将50g硅橡胶加入到400g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

141.2)将50g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的400g甲苯中,搅拌使乙酸-醋

酸乙烯酯共聚物(eva)完全溶解在60℃的甲苯中,得到eva/甲苯溶液;

142.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

143.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

144.5)将800g粒度为30μm的碳酸氢钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

145.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

146.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

147.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件出现肉眼可见的大孔缺陷且其压敏效应不具有单调性。

148.对比例2

149.一种多孔柔性材料的制备方法,包括:

150.1)将20g硅橡胶加入到200g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

151.2)将240g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的600g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃的甲苯中,得到eva/甲苯溶液;

152.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

153.4)将72g的导电填料炭黑、60g二氧化钛、12g双二五硫化剂、12g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

154.5)将260g粒度为30μm的碳酸氢钠、360g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

155.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

156.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

157.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中发生熔化收缩;同时该压敏元件的压敏效应不具有单调性。。

158.对比例3

159.一种多孔柔性材料的制备方法,包括:

160.1)将50g硅橡胶加入到400g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡

胶/甲苯溶液;

161.2)将50g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的400g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃甲苯中,得到eva/甲苯溶液;

162.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

163.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

164.5)将800g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

165.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

166.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

167.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件在300℃的回流焊处理中未发生解体;同时通过压敏特性测试得到该压敏元件的电阻变化率为0.045%/μm。

168.对比例4

169.一种多孔柔性材料的制备方法,包括:

170.1)将50g硅橡胶加入到400g甲苯中,搅拌使硅橡胶完全溶解在甲苯中,得到硅橡胶/甲苯溶液;

171.2)将50g乙酸-醋酸乙烯酯共聚物(eva)加入到60℃的400g甲苯中,搅拌使乙酸-醋酸乙烯酯共聚物(eva)完全溶解在60℃甲苯中,得到eva/甲苯溶液;

172.3)将硅橡胶/甲苯溶液加入eva/甲苯溶液中,并搅拌分散,得到硅橡胶-eva/甲苯溶液;

173.4)将13g的导电填料炭黑、10g二氧化钛、2g双二五硫化剂、1.5g苄基三苯基氯化膦加入硅橡胶-eva/甲苯溶液中,并用悬臂式搅拌器高速搅拌3小时得到分散均匀的混合分散浆料;

174.5)将600g粒度为30μm的碳酸氢钠、200g粒度为50μm的氯化钠加入混合分散浆料中,16℃恒温水浴下搅拌2小时后在真空度为-80kpa条件下脱泡处理20分钟,得到导电浆料;

175.6)将导电浆料涂布在铝合金基底上,60℃下加热8h使导电浆料里面的碳酸氢钠微发泡并干燥成膜,得到膜片;

176.7)将膜片连同铝合金基底一起放入热水槽中,使膜片中的微发泡水溶颗粒反应残余物和造孔水溶颗粒溶解并使所述膜片脱离基底,干燥,即得。

177.将上述柔性体裁成合适的尺寸即得所需的压敏元件,与现有的压力传感器涉及的相关部件进行结合即得压力传感器,经测定,该压敏元件出现肉眼可见的大孔缺陷且其压敏效应不具有单调性。

178.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造

性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1