一种海岛超纤低成本无尘擦拭布及其制作方法与流程

1.本发明涉及无尘布生产技术领域,具体涉及一种海岛超纤低成本无尘擦拭布制作方法。

背景技术:

2.无尘擦拭布是广泛用于电子、光学、半导体、硬盘、lcd、生物制药等行业的一种清洁擦拭材料,是一种化学纤维针织布,对其本身的洁净度、吸收性、除尘性、耐磨性都有很高的要求。目前行内普遍使用的是涤纶纤维无尘布和涤锦复合超细纤维无尘布,其中涤纶纤维无尘布是一种性能一般、擦拭效果一般、结构稀疏粗糙低成本的无尘布,它不能完全满足高要求行业的产品擦拭使用,涤锦复合超细纤维无尘布其性能、擦拭效果、结构、手感等均比涤纶纤维无尘布要好,能满足普遍高低要求行业的产品使用,但是其材料成本和生产成本较高,导致使用者购买的价格高,不经济,不能满足用户的实际需求。

技术实现要素:

3.为了克服上述技术缺陷,本发明提供一种海岛超纤低成本无尘擦拭布及其制作方法,可有效解决上述的问题。

4.为了解决上述问题,本发明按以下技术方案予以实现的:

5.第一方面,本发明提供一种海岛超纤低成本无尘擦拭布制作方法,包括编织胚布、精炼、定型、切割和清洗步骤,其中,还包括涤纶105d/36f*37的海岛纤维作为基材;

6.所述编织胚布步骤包括通过32针的圆编机织造以获得白胚布;

7.所述精炼步骤包括将所述海岛纤维通过在纯水中19.5~20.5g/l含碱量进行高温开纤处理,使所述海岛纤维溶融分散,再通过高温除油处理以及经反渗透水洁净清洗后再进行所述定型步骤;

8.所述切割步骤包括通过高效镭射或超声波封锁边工艺切割成片;

9.所述清洗步骤包括采用去离子超纯水在洁净环境中清洗再烘干包装。

10.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,所述编织胚布步骤包括在双面针织大圆机上根据预设的图案排针,采用海岛纤维双面互锁平纹针织法,所述排针包括在大圆机上将织针在上针盘和下针筒上排列;所述图案的最小循环包括两个纵列线圈和四个横列;第一纵列线圈从下往上依次为下针筒成圈、下针筒不编织,上针盘不编织、上针盘成圈;第二纵列线圈从下往上依次为下针筒不编织、下针筒成圈,上针盘成圈、上针盘不编织,制备出的白胚布幅宽为180厘米,克重为70克每平方米。

11.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,对所述白胚布进行精炼,包括高温气流缸,所述精炼步骤包括,步骤一:接着向高温气流缸内加入反渗透水,加入反渗透水的量是白胚布重量的5.5倍,接着启动高温气流缸;将高温气流缸内的温度以每分钟1.5~3℃的速度升温至70℃后,接着向高温气流缸内加入去油剂,使得高温气流缸内每升纯水中含去油剂1.5~2克并不断搅拌,接着将高温气流缸内的反渗透水以每分钟

1.5~3℃的速度升温至130℃后,保温20~40分钟;将高温气流缸内的反渗透水以每分钟1~1.5℃的速度降温至60℃后,将高温气流缸内的反渗透水排出;步骤二:向高温气流缸内加入40℃的纯水,使得高温气流缸内白胚布与纯水的重量比为1:5.5,然后高温气流缸运行10~15分钟;将高温气流缸内的纯水温度升温至60℃,向高温气流缸内加入精炼剂和碱并不断搅拌高温气流缸,使得高温气流缸内每升纯水中含精炼剂0.5~1.5克,使得高温气流缸内每升纯水中含碱20克;将高温气流缸内的纯水以每分钟1.5~3℃的速度升温至125℃~135℃后,保温30~50分钟,在此过程中,高温气流缸需不断搅拌,自动补水;将高温气流缸内的纯水以每分钟1~1.5℃的速度降温至60℃后;将高温气流缸内的纯水排出;步骤三:接着向高温气流缸内加入反渗透水,加入反渗透水的量与白胚布重量为10~12:1,接着启动高温气流缸,搅拌运行10~15分钟后将反渗透水排水排出;步骤四:使用反渗透水一边清洗,一边排水10~15分钟,将高温气流缸内的反渗透水排出,在此过程高温气流缸需不断搅拌,完成白胚布的精炼。

12.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,所述定型步骤包括定型机,定型机为8节,采用天然气燃烧进行加热,全程可调控基重、厚度和幅宽,定型温度为170℃,主机速度为30~40米每分钟,定型后的胚布门幅为170~180厘米,克重为160~165克每平方米,吸液量为330~380毫升每平方米。

13.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,所述切割步骤包括采用镭射激光切割机或超声波切割机,采用封锁边的方式进行,经向和纬向采用所述镭射激光切割机或超声波切割机裁切。

14.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,包括隔离式洗脱机,经过切割步骤后,所述清洗步骤包括在受控洁净室内环境隔离式洗脱机内加入去离子超纯水,去离子超纯水与所述白胚布的重量比为10:1,搅拌运行20分钟后,排出离子超纯水并脱水,重复3次后出布,最后进行烘干。

15.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,所述清洗步骤在加入去离子超纯水清洗前还包括一道清洗步骤:在所述隔离式洗脱机内加入常温纯水,纯水与所述白胚布的重量比为10:1,清洗时间为15分钟,完成后排水再脱水3分钟。

16.根据第一方面所述的一种海岛超纤低成本无尘擦拭布制作方法,所述烘干步骤包括第一段吹热风50分钟,烘干温度为70℃,第二段吹冷风10分钟,烘干温度为25℃。

17.第二方面,本发明提供一种海岛超纤低成本无尘擦拭布,其中,生产时采用包括第一方面所述一种海岛超纤低成本无尘擦拭布制作方法。

18.本发明所述一种海岛超纤低成本无尘擦拭布及其制作方法,与现有技术相比,本发明的有益效果是:

19.通过本发明所述的一种海岛超纤低成本无尘擦拭布制作方法,可以获得一种低成本高性能的无尘擦拭布,采用涤纶105d/36f*37的海岛纤维,具备涤锦复合超细纤维无尘布的手感柔软、绒感强、毛细管多和洁净度高等优点,成本也比涤锦复合超细纤维无尘布要低,通过在水中加大碱量20g/l进行高温开纤处理,溶融分散后的海岛纤维单丝纤维仅0.065旦,比涤锦复合超细纤维无尘布单丝细一倍,具有丰富的毛细管效应和绒感,同时能替代涤纶纤维无尘布和涤锦复合超细纤维无尘布的应用,是经济实用型无尘擦拭布,更符合实际市场的需求。

附图说明

20.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

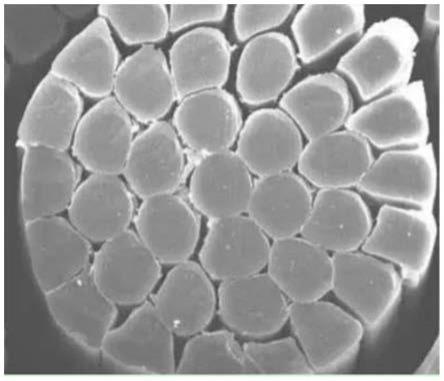

21.图1是本发明的海岛纤维截面图。

22.图2是本发明的无尘擦拭布织法结构图。

23.图3是本发明的三种擦拭布放大100倍的结构示意图。

24.图4是本发明的三种擦拭布各性能对比图。

具体实施方式

25.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

26.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.本实施例以一种海岛超纤低成本无尘擦拭布制作方法作为说明,当应理解的是,本发明不应仅限于该方法,其他相同方法/结构均在本发明的保护范围内。

28.本发明涉及无尘布生产制造领域,目前行业内常用的有两种无尘布,分别是涤纶纤维无尘布和涤锦复合超细纤维无尘布,前者的性能不适用行业内的需求,后者的性能各项都较好,但材料的成本较高,导致价格较贵,因此需要一种高性能且价格较低的无尘布。

29.如图3所示,涤纶纤维无尘布一般采用100%涤纶75d/36f化学纤维28g针织编织,通过机械除油热处理水洗后定型形成,其单丝纤维约2.08旦,从而比表面积小毛细管少导致织物吸收性和除尘性不高,是一种性能一般、擦拭效果一般、结构稀疏粗糙低成本的无尘布,它不能完全满足高要求行业的产品擦拭使用。

30.如图3所示,涤锦复合超细纤维无尘布一般采用70%-80%涤纶纤维+20%-30%锦纶纤维混纺而成的75d/36f*16化学纤维36-42针织编织,通过添加碱和机械高温开纤处理后定型形成,其单丝纤维约0.13旦,其性能、擦拭效果、结构、手感等均比涤纶纤维无尘布要好,能满足普遍高低要求行业的产品使用,但是其材料成本和生产成本较高,导致使用者购买价格高,不经济。

31.本发明采用涤纶105d/36f*37的海岛纤维作为基材,其规格表示105d,36孔和37瓣;

32.105d,其前面的数字代表丝的名义纤度,正规叫法是线密度;而其后面的数字f标示孔数;

33.纤度,是表征纤维粗细的物理量,定义是:在公定回潮率下一定长度该种纤维的重量克数。法定单位为特克斯,特,英文缩写是tex。1tex被定义为:1000米长的纤维在公定回潮率下的重量克数。除了tex之外还有旦、分特两个常用单位,相比之下特这个法定单位反而不常用。

34.1d=9000m长的纤维在公定回潮率下的重量克数。

35.1分特=10000m长的纤维在公定回潮率下的重量克数。

36.一般情况下如不指明用的都是d或分特。一般技巧是整数是d,有零头的是分特。实

际上涤纶低弹丝的纤度范围并不宽。

37.孔数:复丝,是由多孔喷丝板纺出的细丝并合而成的有捻或无捻丝束。涤纶低弹丝就是复丝的一种。那么一束复丝中保护更细的单丝的根数,就要用孔数来标示了。

38.因此涤纶105d/36f*37的海岛纤维表示每束纱线9000m长重量为105克,从侧面代表纱线的粗细;36f为孔数,代表每束纱线中包含的36根子纤维丝;37表示每根子纤维丝开纤后分裂成37瓣。

39.如图1所示,本发明所述的一种海岛超纤低成本无尘擦拭布制作方法,采用涤纶105d/36f*37的海岛纤维,其中海岛纤维是将一种聚合物分散于另一种聚合物中,在纤维截面中分散相呈“岛”状态,而母体则相当于“海”,从纤维截面看是一种成分以微细而分散的状态被另一种成分包围着,好像海中有许多岛屿,其“岛”与“海”成分在纤维的轴向上是连续、密集、均匀分布的。在生产过程中,它具有常规纤维的纤度,但是用溶剂把“海”成分溶掉,则可得到集束状的超细纤维束。

40.海岛纤维具有还具有以下优点:

41.高覆盖性:随着纤维纤度的降低,直径变细,单位重量纤维的表面积增加。随着表面积的增加,纤维的覆盖能力增加,吸湿性能大大改善。

42.手感柔软、穿着舒适:由于纤维超细,纤维更加柔软,制成织物,可产生毛细管的芯吸作用,使织物吸附更多水分,并可将这些水分移至织物表面,使其蒸发,增加了穿着的舒适感。

43.织物光泽柔和:超细纤维的直径越小,纤维的曲率半径越小,其表面反射的散射光占的比例越大,使织物表面的色调比较柔和。

44.本发明的针织工艺是采用涤纶海岛纤维通过圆编机32针编织,织物密度结构介于涤纶纤维无尘布和涤锦复合超细纤维无尘布之间,编织产能高于一般涤锦复合超细纤维无尘布。而32针编织指的是:针织机针的排列数量,32针/英寸,通俗的说法,1英寸的宽度上排列32枚针。

45.在精炼阶段,通过加大碱量20g/l高温开纤处理,将纤维中“海”与“岛”的纤维溶融分散,即在高温气流缸内每升纯水中含有20克的碱,并采用130℃左右的高温进行开纤处理,同时高温气流缸内不断搅拌,使海岛纤维中的“海”与“岛”的纤维溶融分散,从而获得超细纤维束;

46.将海岛纤维的海相溶解掉,剩下纤度极细的超细纤维。若把岛相抽去,可制成呈蜂窝结构的多孔中空纤维,而碱能使海岛纤维溶融分散,主要是通过在其内部发生碱的水解反应,以碱naoh溶液为例,其含有oh-离子,在经过高温加热搅拌之后oh-离子会转移并富集在“海”组分的表面,开始碱水解反应的进行,一旦“海”组分的表层被水解,oh-离子很容易进入其内部进一步发生水解,为了加快“海”组分的去除,加大含量为20g/l碱量,有利于水解反应,以及去除大部分的“海”组分,在一些实施例中,也可以加入促进剂,更容易发生水解反应。再加入除油剂,经高温除油以及加入反渗透水洁净清洗后定型,形成高洁净度超细纤维擦拭布料。

47.激光封边工艺,利用激光装置,例如激光封边机,在封边带与板件接触之前先快速将封边带上的功能层熔化,然后压轮组立即将封边带压紧到板件上。豪迈激光封边采用的激光源是发光二极管,二极管发出的激光束能够根据板件厚度调节激光窗口,使高能量的

激光束以合适的宽度聚合在封边带上。

48.生产制作参考以下步骤:

49.1.编织胚布,如图2所示,在双面针织大圆机上根据预设的图案排针,采用海岛纤维双面互锁平纹针织法,所述排针包括在大圆机上将织针在上针盘和下针筒上排列;所述图案的最小循环包括两个纵列线圈和四个横列;第一纵列线圈从下往上依次为下针筒成圈、下针筒不编织,上针盘不编织、上针盘成圈;第二纵列线圈从下往上依次为下针筒不编织、下针筒成圈,上针盘成圈、上针盘不编织,制备出的白胚布幅宽为180厘米,克重为70克每平方米。

50.2.精炼,步骤一:接着向高温气流缸内加入反渗透水,加入反渗透水的量是白胚布重量的5.5倍,接着启动高温气流缸;将高温气流缸内的温度以每分钟1.5~3℃的速度升温至70℃后,接着向高温气流缸内加入去油剂,使得高温气流缸内每升纯水中含去油剂1.5~2克并不断搅拌,接着将高温气流缸内的反渗透水以每分钟1.5~3℃的速度升温至130℃后,保温20~40分钟;将高温气流缸内的反渗透水以每分钟1~1.5℃的速度降温至60℃后,将高温气流缸内的反渗透水排出;步骤二:向高温气流缸内加入40℃的纯水,使得高温气流缸内白胚布与纯水的重量比为1:5.5,然后高温气流缸运行10~15分钟;将高温气流缸内的纯水温度升温至60℃,向高温气流缸内加入精炼剂和碱并不断搅拌高温气流缸,使得高温气流缸内每升纯水中含精炼剂0.5~1.5克,使得高温气流缸内每升纯水中含碱19.5~20.5克;将高温气流缸内的纯水以每分钟1.5~3℃的速度升温至125℃~135℃后,保温30~50分钟,在此过程中,高温气流缸需不断搅拌,自动补水;将高温气流缸内的纯水以每分钟1~1.5℃的速度降温至60℃后;将高温气流缸内的纯水排出;步骤三:接着向高温气流缸内加入反渗透水,加入反渗透水的量与白胚布重量为10~12:1,接着启动高温气流缸,搅拌运行10~15分钟后将反渗透水排水排出;步骤四:使用反渗透水一边清洗,一边排水10~15分钟,将高温气流缸内的反渗透水排出,在此过程高温气流缸需不断搅拌,完成白胚布的精炼。

51.3.采用定型机,定型机为8节,采用天然气燃烧进行加热,全程可调控基重、厚度和幅宽,定型温度为170℃,主机速度为30~40米每分钟,定型后的胚布门幅为170~180厘米,克重为160~165克每平方米,吸液量为330~380毫升每平方米。

52.4.切割,采用高效镭射或超声波封锁边工艺切割成片,可采用镭射激光切割机,采用封锁边的方式进行,经向和纬向采用所述镭射激光切割机裁切,采用压边的方式进行,可在无尘布两侧热压出压花封边和小封边,采用镭射激光切割机裁切,其具有加工精确、快捷、操作简单、自动化程度高等优点,与传统的切割方式相比不仅价格低,消耗低,并且因为激光加工对工件没有机械压力,所以切割出来产品的效果,精度以及切割速度都非常良好,操作安全。

53.5.清洗,采用去离子超纯水在受控洁净室内环境清洗,在隔离式洗脱机内加入去离子超纯水,离子超纯水与所述白胚布的重量比为10:1,在常温环境下非高温气流缸,搅拌运行20分钟后,排出离子超纯水并脱水,重复3次后出布,再进行烘干。

54.6.烘干,在烘干机内包括第一段吹热风50分钟,烘干温度为70℃,第二段吹冷风10分钟,烘干温度为25℃,完成后进行包装。

55.在一些实施例中,包括以下步骤:

56.1.编织胚布,如图2所示,在双面针织大圆机上根据预设的图案排针,采用海岛纤维双面互锁平纹针织法,所述排针包括在大圆机上将织针在上针盘和下针筒上排列;所述图案的最小循环包括两个纵列线圈和四个横列;第一纵列线圈从下往上依次为下针筒成圈、下针筒不编织,上针盘不编织、上针盘成圈;第二纵列线圈从下往上依次为下针筒不编织、下针筒成圈,上针盘成圈、上针盘不编织,制备出的白胚布幅宽为180厘米,克重为70克每平方米。

57.2.精炼,步骤一:接着向高温气流缸内加入反渗透水,加入反渗透水的量是白胚布重量的5.5倍,接着启动高温气流缸;将高温气流缸内的温度以每分钟1.5~3℃的速度升温至70℃后,接着向高温气流缸内加入去油剂,使得高温气流缸内每升纯水中含去油剂1.8克并不断搅拌,接着将高温气流缸内的反渗透水以每分钟1.5~3℃的速度升温至130℃后,保温30分钟;将高温气流缸内的反渗透水以每分钟1~1.5℃的速度降温至60℃后,将高温气流缸内的反渗透水排出;步骤二:向高温气流缸内加入40℃的纯水,使得高温气流缸内白胚布与纯水的重量比为1:5.5,然后高温气流缸运行10~15分钟;将高温气流缸内的纯水温度升温至60℃,向高温气流缸内加入精炼剂和碱并不断搅拌高温气流缸,使得高温气流缸内每升纯水中含精炼剂0.5~1.5克,使得高温气流缸内每升纯水中含碱20克;将高温气流缸内的纯水以每分钟1.5~3℃的速度升温至130℃后,保温30~50分钟,在此过程中,高温气流缸需不断搅拌,自动补水;将高温气流缸内的纯水以每分钟1~1.5℃的速度降温至60℃后;将高温气流缸内的纯水排出;步骤三:接着向高温气流缸内加入反渗透水,加入反渗透水的量与白胚布重量为10~12:1,接着启动高温气流缸,搅拌运行10~15分钟后将反渗透水排水排出;步骤四:使用反渗透水一边清洗,一边排水10~15分钟,将高温气流缸内的反渗透水排出,在此过程高温气流缸需不断搅拌,完成白胚布的精炼。

58.3.采用定型机,定型机为8节,采用天然气燃烧进行加热,全程可调控基重、厚度和幅宽,定型温度为165℃,主机速度为30~40米每分钟,定型后的胚布门幅为170~180厘米,克重为160~165克每平方米,吸液量为330~380毫升每平方米。

59.4.切割,可采用超声波切割机,采用封锁边的方式进行,经向和纬向采用超声波切割机裁切,采用超声波切割机具有切口光滑、牢靠,切边准确,不会变形,不翘边、起毛、抽丝、皱折等优点。

60.5.清洗,可采用去离子超纯水在洁净环境中清洗,先在隔离式洗脱机内加入常温纯水,纯水与所述白胚布的重量比为5.5:1,清洗时间为20分钟,完成后排水再脱水3分钟,在隔离式洗脱机内加入去离子超纯水,离子超纯水与所述白胚布的重量比为9:1,常温环境下搅拌运行20分钟后,排出离子超纯水并脱水,重复3次后出布,再进行烘干。

61.6.烘干,在烘干机内包括第一段吹热风50分钟,烘干温度为65℃,第二段吹冷风10分钟,烘干温度为35℃,完成后进行包装。

62.如图4所示,通过以上方案形成高洁净度、高吸收性、除尘納污佳、毛细效应丰富、手工柔软、成本较低的海岛超纤低成本无尘擦拭布,该擦拭布能满足高低要求行业客户的产品使用,它能同时替代涤纶纤维无尘布和涤锦复合超细纤维无尘布的应用,是经济实用型无尘擦拭布。

63.以上所述实施例的各技术特征可以进行任意的组合,为使描述简沽,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

64.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1