一种纳米改性聚丙烯、聚乙烯合金波纹管及其制备方法与流程

1.本发明涉及波纹管领域,具体为一种纳米改性聚丙烯、聚乙烯合金波纹管及其制备方法。

背景技术:

2.目前,建材市场用于埋地排水的波纹管主要分为双壁波纹管和钢带增强型波纹管。双壁波纹管因采用原料的区别又分为聚乙烯双壁波纹管和聚丙烯双壁波纹管。

3.聚乙烯双壁波纹管采用高密度聚乙烯加入少量抗氧化、抗紫外线、色母等助剂生产,应聚乙烯的柔性好,抗老化,耐冲击、耐低温,但是刚性较差,一般地,较难生产出高环刚度的管道系统,二期环刚度的增加往往需要增加管材的壁厚和重量,因此造价非常高。采用聚丙烯原料生产的聚丙烯波纹管,因为聚丙烯具有较强的刚性,因此采用聚丙烯生产波纹管可以在同样环刚度的情况,可降低50%作业的材料耗费,经济性好,但聚丙烯的柔性差,抗氧化功能差,耐低温性差,聚丙烯材料不经过特殊处理非常难通过对波纹管环柔、冲击性能、及材料的氧化诱导时间的检测。钢带增强螺旋波纹管采用的是用钢带与聚乙烯带材复合增强而成的一种复合管管材,很好地解决了管材的黄刚度、冲击性能,抗氧化性能等难题,成本也能够较好的控制,但是该管材却由于塑料和钢材的热收缩比不同,在不同温度环境下,会造成钢带膨胀严重,并伸出管体,使得管材容易脱出,影响管材的结构,使得使用寿命大大降低。此外,管材为了增强某方面性能,往往会加入一些纳米填料作为改性手段。然而,传统纳米改性剂的加入方式是混料时直接加入,容易导致分散不均,不可调节,导致改性效果差等问题。

技术实现要素:

4.本发明为了解决现有技术中存在的缺陷,提供一种抗冲击性能好、环柔性能良好、抗氧化性和耐低温性能良好、生产成本低的纳米改性聚丙烯、聚乙烯合金波纹管及其制备方法。

5.本发明首先提供一种纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯80~100份、聚乙烯90~110份、滑石粉60~120份、硬脂酸2~6份、纳米改性相容剂10~40份、增韧剂2~5份、消泡剂5~10份、聚乙烯蜡1~5份、色母料4~8份、埃洛石纳米管2-8份。

6.在以上技术方案的基础上,优选的,在纳米改性聚丙烯、聚乙烯合金波纹管的配方中,所述纳米改性相容剂的制备方法:采用固-液雾化气流干燥法制备。将相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米改性剂则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米改性剂包覆于相容剂,经过干燥、溶剂回收,得到纳米改性相容剂。

7.本发明为了解决现有技术中存在的缺陷,采用固-液雾化气流干燥法将相容剂纳米改性,此法生产的纳米改性相容剂具有成本低、可连续、可调节、分散效果好等优点,并提

供一种抗冲击性能好、环柔性能良好、抗氧化性和耐低温性能良好、生产成本低的纳米改性聚丙烯、聚乙烯合金波纹管及其制备方法。相容剂能提高聚丙烯和聚乙烯的相容性,通过对相容剂纳米改性,优化了聚丙烯、聚乙烯合金波纹管的耐候性。此外,纳米颗粒提高了相容剂表面的化学活性,可提高聚丙烯和聚乙烯的界面结合强度,提升材料的刚韧性。

8.在较佳的实施例中,相容剂包括:马来酸酐接枝相容剂、丙烯酸型相容剂、改性聚丙烯酸酯、恶唑啉基团接枝ps、低分子型相容剂、乙丙橡胶中的一种。

9.在较佳的实施例中,所述纳米改性剂包括:纳米二氧化钛、纳米二氧化硅、纳米碳酸钙、纳米氧化锌、纳米碳化硅、纳米银、纳米铜中的一种。

10.在较佳的实施例中,所述低沸点溶剂为乙醚。

11.在以上技术方案的基础上,优选的,纳米改性聚丙烯、聚乙烯合金波纹管采用锥双螺杆挤出机挤出成型。

12.本发明还提供了一种纳米改性聚丙烯、聚乙烯合金波纹管的制备方法,包括如下步骤:

13.步骤一:固-液雾化气流干燥法制备纳米改性相容剂:将相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米改性剂则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米改性剂包覆于相容剂,经过干燥、溶剂回收,得到纳米改性相容剂。

14.步骤二:按照质量份数称取原料后常温搅拌混合均匀,得原料混合物;

15.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品;

16.步骤四:初产品拉伸后按照规格切割,得中间产品;

17.步骤五:中间产品经扩口得波纹管。

18.进一步地,步骤二所述挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

19.在以上技术方案的基础上,优选的,上述纳米改性聚丙烯、聚乙烯合金波纹管,具有高刚高韧、抗氧化、耐紫外线等效果。

20.有益效果

21.与现有技术相比,本发明具有如下显著优点:

22.1、本发明的纳米改性聚丙烯、聚乙烯合金波纹管可通过常温共混的方式取得,直接通过传输装置输送的锥双螺杆挤出机料斗生产,不需要采用高、低温共混的方式或再次造粒进行生产,降低了生产成本,减少了多次混料、造粒中粉尘对环境的影响。

23.2、本发明的纳米改性聚丙烯、聚乙烯合金波纹管在同样管材壁厚的情况下,环刚度增加了50%,在同样环刚度的情况下,管材重量下降约30%,将会大大降低产品生产成本。

24.3、本发明的纳米改性聚丙烯、聚乙烯合金波纹管中的一维结构的埃洛石纳米管纳米材料在挤出机中的剪切作用下,能够形成交织的网状结构,并均匀扩展在pe/pp的整个分子链的结构内,对pe/pp的分子间运动和位移限定都有显著影响。对pe/pp的热变形温度、维卡软化温度。耐热性都有明显改善。并且纳米改性相容剂导热性能好,克服了埃洛石纳米管在高含量下容易因高温团聚的情况。

25.4、本发明的纳米改性聚丙烯、聚乙烯合金波纹管在测试管材冲击性能时发现,pp

双壁纳米改性聚丙烯、聚乙烯合金波纹管在零度温度下,10次冲击8次破裂,用本发明中共混原料经试验发现,零度温度情况下冲击24次均未破裂。

26.5、本发明的纳米改性聚丙烯、聚乙烯合金波纹管通过增加产品的壁厚,可制得环刚度达到sn16的纳米改性聚丙烯、聚乙烯合金波纹管,增加了管材的使用范围。

27.6、本发明的纳米改性聚丙烯、聚乙烯合金波纹管中的纳米改性剂分散均匀,生产工艺简单方便、可连续、可调节,效果好。

附图说明

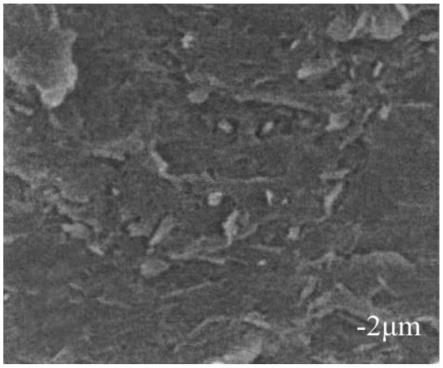

28.图1为对比例的波纹管的截面sem图;

29.图2为本发明一实施例的波纹管的截面sem图;

30.图3为本发明一实施例的波纹管的截面sem图;

31.图4为本发明一实施例的波纹管的截面sem图。

具体实施方式

32.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

33.本发明首先提供一种纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯80~100份、聚乙烯90~110份、滑石粉60~120份、硬脂酸2~6份、纳米改性相容剂10~40份、增韧剂2~5份、消泡剂5~10份、聚乙烯蜡1~5份、色母料4~8份、埃洛石纳米管2-8份。

34.在以上技术方案的基础上,优选的,在纳米改性聚丙烯、聚乙烯合金波纹管的配方中,所述纳米改性相容剂的制备方法:采用固-液雾化气流干燥法制备。将相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米改性剂则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米改性剂包覆于相容剂,经过干燥、溶剂回收,得到纳米改性相容剂。

35.进一步地,所述相容剂包括:马来酸酐接枝相容剂、丙烯酸型相容剂、改性聚丙烯酸酯、恶唑啉基团接枝ps、低分子型相容剂、乙丙橡胶中的一种。

36.进一步地,所述纳米改性剂包括:纳米二氧化钛、纳米二氧化硅、纳米碳酸钙、纳米氧化锌、纳米碳化硅、纳米银、纳米铜中的一种。

37.进一步地,所述低沸点溶剂为乙醚。

38.在以上技术方案的基础上,优选的,纳米改性聚丙烯、聚乙烯合金波纹管采用锥双螺杆挤出机挤出成型。

39.本发明还提供了一种纳米改性聚丙烯、聚乙烯合金波纹管的制备方法,包括如下步骤:

40.步骤一:固-液雾化气流干燥法制备纳米改性相容剂:将相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米改性剂则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米改性剂包覆于相容剂,经过干燥、溶剂回收,得到

纳米改性相容剂。

41.步骤二:按照质量份数称取原料后常温搅拌混合均匀,得原料混合物;

42.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品;

43.步骤四:初产品拉伸后按照规格切割,得中间产品;

44.步骤五:中间产品经扩口得波纹管。

45.进一步地,步骤二所述挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

46.在以上技术方案的基础上,优选的,上述纳米改性聚丙烯、聚乙烯合金波纹管,具有高刚高韧、抗氧化、耐紫外线等效果。

47.下面将结合具体的实施例对发明的发明方案进行详细的解释和说明。实施例1-4和对比例中的增韧剂采用三菱化学mitsubishi sx-005增韧剂、消泡剂为天津高田ck-0901型消泡剂。色母料可以为酞菁红、酞菁蓝、酞菁绿、耐晒大红、大分子红、大分子黄、永固黄、永固紫、偶氮红中一种。

48.实施例1

49.本实施例的纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯10000g、聚乙烯10000g、滑石粉8000g、硬脂酸400g、纳米改性相容剂4000g、增韧剂500g、消泡剂800g、聚乙烯蜡400g、色母料500g、埃洛石纳米管500g。

50.一种纳米改性聚丙烯、聚乙烯合金波纹管的生产工艺,包括如下制备步骤:

51.步骤一:采用固-液雾化气流干燥法制备纳米改性相容剂。将马来酸酐接枝相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米二氧化钛则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化钛包覆于马来酸酐接枝相容剂,经过干燥、溶剂回收,得到纳米改性相容剂。

52.步骤二:按照聚丙烯10000g、聚乙烯10000g、滑石粉8000g、硬脂酸400g、纳米改性相容剂4000g、增韧剂500g、消泡剂800g、聚乙烯蜡400g、色母料500g、埃洛石纳米管500g称取原料后常温搅拌混合均匀,得原料混合物;

53.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品,挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

54.步骤四:初产品拉伸后按照规格切割,得中间产品;

55.步骤五:中间产品经扩口得波纹管。

56.将得到的纳米改性聚丙烯、聚乙烯合金波纹管的切割口进行电镜扫描,得到图3的微观图。从图中可以得知,埃洛石纳米管和纳米改性相容剂在此配比下,分散性和纠缠度都相对较好,拉伸强度、纵向回缩率都较好。

57.实施例2

58.本实施例的纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯8000g、聚乙烯12000g、滑石粉6000g、硬脂酸500g、纳米改性相容剂3000g、增韧剂400g、消泡剂600g、聚乙烯蜡300g、色母料400g、埃洛石纳米管300g。

59.一种纳米改性聚丙烯、聚乙烯合金波纹管的生产工艺,包括如下制备步骤:

60.步骤一:采用固-液雾化气流干燥法制备纳米改性相容剂。将丙烯酸型相容剂溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米二氧化硅则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米二氧化硅包覆于丙烯酸型相容剂,经过干燥、溶剂回收,得到纳米改性相容剂。

61.步骤二:按照聚丙烯8000g、聚乙烯12000g、滑石粉6000g、硬脂酸500g、纳米改性相容剂3000g、增韧剂400g、消泡剂600g、聚乙烯蜡300g、色母料400g、埃洛石纳米管300g称取原料后常温搅拌混合均匀,得原料混合物;

62.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品,挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

63.步骤四:初产品拉伸后按照规格切割,得中间产品;

64.步骤五:中间产品经扩口得波纹管。

65.将得到的纳米改性聚丙烯、聚乙烯合金波纹管的切割口进行电镜扫描,得到图2的微观图。从图中可以得知,埃洛石纳米管和纳米改性相容剂在此配比下,分散性和纠缠度相对较低,拉伸强度、纵向回缩率虽然有一定量的增加,但是还是稍显不足。

66.实施例3

67.本实施例的纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯10000g、聚乙烯9000g、滑石粉7000g、硬脂酸600g、纳米改性相容剂2500g、增韧剂300g、消泡剂700g、聚乙烯蜡300g、色母料500g、埃洛石纳米管400g。

68.一种纳米改性聚丙烯、聚乙烯合金波纹管的生产工艺,包括如下制备步骤:

69.步骤一:采用固-液雾化气流干燥法制备纳米改性相容剂。将恶唑啉基团接枝ps溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米碳酸钙则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米碳酸钙包覆于恶唑啉基团接枝ps,经过干燥、溶剂回收,得到纳米改性相容剂。

70.步骤二:按照聚丙烯10000g、聚乙烯9000g、滑石粉7000g、硬脂酸600g、纳米改性相容剂2500g、增韧剂300g、消泡剂700g、聚乙烯蜡300g、色母料500g、埃洛石纳米管400g称取原料后常温搅拌混合均匀,得原料混合物;

71.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品,挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

72.步骤四:初产品拉伸后按照规格切割,得中间产品;

73.步骤五:中间产品经扩口得波纹管。

74.实施例4

75.本实施例的纳米改性聚丙烯、聚乙烯合金波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯9000g、聚乙烯11000g、滑石粉6000g、硬脂酸300g、纳米改性相容剂4000g、增韧剂500g、消泡剂1000g、聚乙烯蜡500g、色母料800g、埃洛石纳米管800g。

76.一种纳米改性聚丙烯、聚乙烯合金波纹管的生产工艺,包括如下制备步骤:

77.步骤一:采用固-液雾化气流干燥法制备纳米改性相容剂。将乙丙橡胶溶于低沸点溶剂并配制成稀溶液,在鼓风干燥塔内自上而下喷雾分散。纳米氧化锌则在鼓风干燥塔内自下而上鼓风分散,与雾气形成空气对流,将纳米氧化锌包覆于乙丙橡胶,经过干燥、溶剂回收,得到纳米改性相容剂。

78.步骤二:按照聚丙烯9000g、聚乙烯11000g、滑石粉6000g、硬脂酸300g、纳米改性相容剂4000g、增韧剂500g、消泡剂1000g、聚乙烯蜡500g、色母料800g、埃洛石纳米管800g称取原料后常温搅拌混合均匀,得原料混合物;

79.步骤三:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品,挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

80.步骤四:初产品拉伸后按照规格切割,得中间产品;

81.步骤五:中间产品经扩口得波纹管。

82.将得到的纳米改性聚丙烯、聚乙烯合金波纹管的切割口进行电镜扫描,得到图4的微观图。从微观图中可以看出,埃洛石纳米管添加量到一定程度时,会造成局部的团聚情况增多,会造成内部的应力集中,增加了局部的断裂率。

83.对比例

84.本对比例的聚丙烯、聚乙烯波纹管,设置内层管和外层管,均为同一配方所制得,包括如下质量份数的组分:聚丙烯10000g、聚乙烯10000g、滑石粉8000g、硬脂酸400g、增韧剂500g、消泡剂800g、聚乙烯蜡400g、色母料500g。

85.一种纳米改性聚丙烯、聚乙烯波纹管的生产工艺,包括如下制备步骤:

86.步骤一:按照聚丙烯10000g、聚乙烯10000g、滑石粉8000g、硬脂酸400g、增韧剂500g、消泡剂800g、聚乙烯蜡400g、色母料500g称取原料后常温搅拌混合均匀,得原料混合物;

87.步骤二:原料混合物输送经锥双螺杆挤出机挤出后经模具成型,得初产品,挤出的各个段区的塑化温度为:下料段150-170℃、塑化段200-230℃、均化段180-200℃、流道190-210℃、模具190-210℃。

88.步骤三:初产品拉伸后按照规格切割,得中间产品;

89.步骤四:中间产品经扩口得波纹管。

90.将得到的聚丙烯、聚乙烯波纹管的断裂截面进行电镜扫描,得到图1的微观图。从图1微观图中可以得知,由于没有添加纳米改性相容剂,整个断裂截面相对较为平整,聚丙烯和聚乙烯的分散性较好,但是拉伸强度、纵向回缩率不足。

91.检测实验

92.将实施例一至四的纳米改性聚丙烯、聚乙烯合金波纹管和对比例的聚丙烯、聚乙烯合金波纹管进行柔性、抗氧化性、耐低温性、冲击性能、强度方面的检测。

93.检测结果如下表

[0094][0095][0096]

从上表我们可以得知,本发明的纳米改性聚丙烯、聚乙烯合金波纹管在柔性、抗氧化性、耐低温性、冲击性能、强度方面均优于对比例的纳米改性聚丙烯、聚乙烯合金波纹管性能。

[0097]

从图1-4中我们可知,当埃洛石纳米管含量较低时,在pe/pp基体中的分散相对是比较好的,可以使应力在从基体传递到刚性埃洛石纳米管管的这一过程中更高效,埃洛石纳米管的增强作用占主导地位。同时,纳米管与pe缠结在一起,限制pe链的链间滑移,从而减缓了塑性变形,所以pe的拉伸强度和断裂伸长率都随之受到影响而提高。但是,随着埃洛石纳米管含量的增加,分散性变差,并且在基体中局部发生团聚,由此产生的应力集中缺陷会影响基体中应力的连续有效的转移,所以纳米复合材料的拉伸强度下降。另一方面,微观应力的集中会对基体与埃洛石纳米管的界面结合产生不利影响,甚至导致界面脱粘而产生一定空缺,在外力作用下易断裂,所以断裂伸长率也下降。本技术中采用纳米改性相容剂增加对埃洛石纳米管的交联作用,使其在高含量时也能保证足够的拉伸强度,减少了其在波纹管中的团聚作用,由于纳米改性相容剂增加了结晶速度和效率,减少埃洛石纳米管的团聚作用,使得埃洛石纳米管分散性更好。

[0098]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1