一种多核气凝胶催化剂及其制备方法与应用

本发明涉及聚二元酸二元醇酯催化合成领域,具体涉及一种多核气凝胶催化剂及其制备方法与应用。

背景技术:

1、以聚丁二酸丁二酯(pbs)及聚对苯二甲酸-己二酸丁二酯(pbat)为代表的一类聚二元酸二元醇酯具有良好的生物降解性能、易加工性与力学性能,降解过程环境友好,具有十分广阔的市场及应用前景。目前,该类聚酯材料已在一次性塑料制品、农业和生物医药等领域受到了人们的广泛关注。

2、制备高分子量可生物降解聚二元酸二元醇酯通常依赖于在缩聚阶段高温及高真空条件下由酯交换反应产生链端小分子的高效脱出,最终随着反应体系中端羟基含量的下降,链增长反应与热解反应速率达到平衡,分子量将很难继续增长。该反应条件也会导致较多副反应的产生,如聚酯的热解反应,从而导致产物的黄变以及酸值的上升,最终对聚酯的使用性能造成负面影响。适当的催化体系选择可有效提升催化效率并减少副反应,因此,进一步开发新的高效且环境友好型催化剂体系已成为此类聚酯制备所面临的关键问题。

3、实际上,多种主族及过渡金属元素的化合物均可对聚酯的合成产生催化作用,诸如锡(sn)、锑(sb)、锗(ge)、钛(ti)、铝(al)以及具有空轨道的稀土元素化合物等。综合成本与性能考虑,其中ti系催化剂催化活性高,不含重金属且成本适中,是聚二元酸二元醇酯催化合成体系的研究热点。酞酸酯类化合物及其配合物为目前钛系聚酯缩聚催化剂中常用的品种,但其普遍存在易水解、副反应速率较快以及所制备聚酯制品易产生黄变等问题。二氧化钛(tio2)及其复合氧化物相对于酞酸酯类具有更好的稳定性,副反应较少,但其催化活性相对较低,且其催化缩聚反应为异相催化,催化效率受限于比表面积。

4、气凝胶是一类由纳米级颗粒相互堆砌而成的内部网络结构稳定且有较大孔隙率的固相材料,具有极大的比表面积,可通过冻干法、超临界法以及常压干燥法等多种途径获得,并已在诸如隔热、储能及催化等领域得到了应用。钛硅复合气凝胶目前则主要作为光催化剂,应用于环境污染物的光催化降解等领域,而对于聚二元酸二元醇酯缩聚反应的催化作用目前鲜见报道。利用钛硅复合气凝胶的高比表面积以及硅掺杂结构对钛原子lewis酸性的增强作用,理论上可以获得具有较强催化活性与稳定性的钛系聚酯催化剂体系。

5、随着环保意识的不断提高,本领域技术人员开发了部分新型钛系聚酯缩聚气凝胶催化剂品种。例如,专利申请cn102443154a公开了一种含有tio2和zro2的气凝胶颗粒;专利申请cn102441370a公开了一种含有tio2和sio2的气凝胶颗粒,上述两个专利申请中的气凝胶催化剂均可对聚二元酸二元醇酯表现出催化活性,但它们所采用催化剂制备工艺为超临界法,其生产规模较大程度上受限于生产设施硬件,不利于产能的扩大。相比而言,常压干燥法设备投入相对简单,更有利于实现大规模制备。

技术实现思路

1、本发明的目的在于提供一种多核气凝胶催化剂及其制备方法与应用,通过常压干燥法制备,更有利于工业化推广。

2、为了实现以上目的,本发明采用以下技术方案:

3、本发明第一方面提供一种多核气凝胶催化剂,所述多核气凝胶催化剂的主体网络结构由ti-o-ti、ti-o-si、si-o-si及ti-o-c键所构成,同时辅以铝、锌、镁、钕中的至少一种掺杂元素所形成的金属-氧键掺杂所构成副催化核心的复合氧化物微粒堆砌搭建而成;

4、所述多核气凝胶催化剂的粒径为5-100nm,密度为50-700mg/cm3。

5、根据本发明的多核气凝胶催化剂,优选地,所述多核气凝胶催化剂的比表面积为330-533m2/g。

6、根据本发明的多核气凝胶催化剂,优选地,所述多核气凝胶催化剂的表面lewis酸密度100-450μmol/g。

7、根据本发明的多核气凝胶催化剂,优选地,所述多核气凝胶催化剂中硅元素与钛元素的摩尔比为(0.05~1):1。

8、根据本发明的多核气凝胶催化剂,优选地,所述多核气凝胶催化剂中掺杂元素的用量与钛元素的摩尔比为(0.01~1):1。

9、引入上述助催化元素的目的在于希望能够通过上述元素的引入,进一步限制钛硅复合气凝胶中钛相或硅相的结晶形成,使该气凝胶体系维持较高比例的非晶态,提升比表面积;同时,希望这些元素的引入能够通过其本身,或诱导产生更多二氧化钛晶格缺陷,以提供更多的额外lewis酸位点,增强催化活性。

10、根据本发明的多核气凝胶催化剂,优选地,所述多核气凝胶催化剂通过依次的预水解、凝胶化、溶剂置换和常压干燥步骤制备而成。

11、本发明第二方面提供一种多核气凝胶催化剂的制备方法,该制备方法包括预水解、凝胶化、溶剂置换和常压干燥,具体如下:

12、预水解:

13、将有机硅源与乙醇混合,向其中缓慢滴入(1~2滴/秒)通过盐酸或磷酸将ph值调至2.9~3.1的去离子水,并搅拌6~24h以实现有机硅源的充分水解,形成溶液a;

14、向乙醇中分别依次加入有机钛源、助催化剂以及醋酸,充分混合均匀后形成溶液b;将溶液a缓慢加入溶液b中并搅拌形成溶液c;之后缓慢向溶液c中加入去离子水和n,n-二甲基甲酰胺形成溶液d;

15、凝胶化:

16、将所述溶液d静置形成凝胶,之后将该凝胶浸渍于乙醇/去离子水混合溶液中老化得到钛硅凝胶a;

17、溶剂置换:

18、将所述钛硅凝胶a中的溶剂置换为c5~c8烷烃形成钛硅凝胶b;优选地,所述c5~c8烷烃为正己烷;

19、常压干燥:

20、在常压条件下,于50℃~100℃范围内梯度升温对所述钛硅凝胶b进行干燥,得到所述多核气凝胶催化剂。

21、以下针对每一步骤进行详细说明:

22、预水解,具体包括硅源的预水解和钛源的预水解:

23、硅源的预水解:将有机硅源与乙醇混合,向其中缓慢滴入通过盐酸或磷酸将ph值调至2.9~3.1的去离子水,并搅拌6~24h以实现有机硅源的充分水解,形成溶液a;

24、钛源的预水解:向乙醇中分别依次加入有机钛源、助催化剂以及醋酸,充分混合均匀后形成溶液b;将溶液a缓慢加入溶液b中并搅拌形成溶液c;之后缓慢向溶液c中加入去离子水和n,n-二甲基甲酰胺形成溶液d。

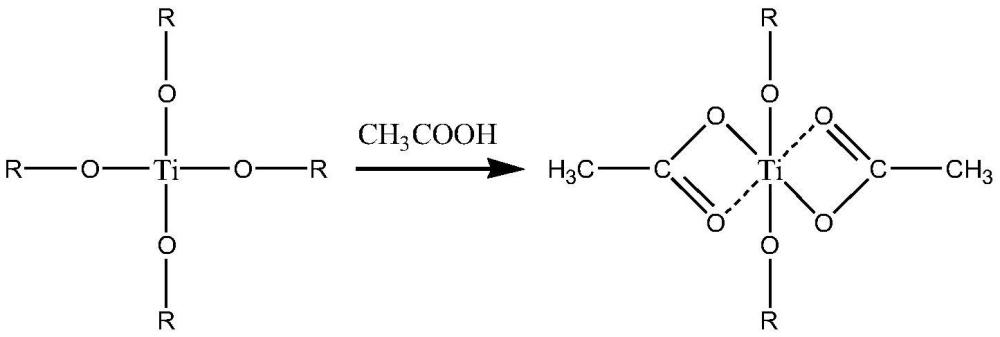

25、溶液b的形成过程中,主要涉及各组分的相互扩散,以及醋酸与有机钛源之间的配位作用:

26、醋酸的引入目的为降低钛酸酯化合物(即本发明中所述的有机钛源)的水解速率,促使其在后续的溶液d中与硅源的水解速率相匹配,从而形成更加均匀的钛硅复合气凝胶。

27、溶液a的形成过程为有机硅源水解形成正硅酸的过程:

28、

29、溶液c的形成为a与b溶液组分间的物理混合过程。

30、溶液d的形成为c溶液中钛化合物与硅化合物以及助催化剂在过量水的作用下继续共水解并进一步脱水缩合形成钛硅复合凝胶三维网络(如下式所示,其中m代表助催化剂中含有的金属元素)的过程。n,n-二甲基甲酰胺所起作用为模板剂的作用,可促进凝胶网络的形成。

31、

32、本发明的制备方法中,需要对有机硅源进行预水解处理后再与钛源进行混合,而后实现共水解以及脱水缩合。该处理有助于平衡硅源与钛源的水解速率(因为在相同状态下,钛酸酯的水解速率远快于硅酸酯),使所形成的凝胶中硅原子在钛氧化物相中能够进行更均匀的分散,从而提升材料的比表面积及催化活性等。

33、在本发明的预水解过程中,优选地,形成溶液b的过程中,所述有机钛源、助催化剂、醋酸和乙醇的摩尔比为1:(0~0.5):(0~2):(10~25)。

34、在本发明的预水解过程中,优选地,形成溶液a的过程中,所述有机硅源、乙醇和去离子水的摩尔比为1:(5~10):(2~5)。

35、在本发明的预水解过程中,优选地,向所述溶液c中加入的去离子水的摩尔量为其中钛元素摩尔量的4~6倍,n,n-二甲基甲酰胺的摩尔量为其中钛元素摩尔量的0.1~0.2倍。

36、凝胶化:

37、将所述溶液d静置形成凝胶,之后将该凝胶浸渍于乙醇/去离子水混合溶液中老化得到钛硅凝胶a。

38、该过程实际为上式中钛硅凝胶网络的扩大化以及网络交联密度的提升过程。此时凝胶网络间的空隙被大量的乙醇以及水分子所填充。

39、在本发明的凝胶化过程中,优选地,所述乙醇/去离子水混合溶液中乙醇与去离子水的摩尔比为(2~5):1。

40、在本发明的凝胶化过程中,优选地,将所述溶液d于30~40℃下静置12~24h形成凝胶。

41、在本发明的凝胶化过程中,优选地,所述老化的时间为6~24h。

42、溶剂置换:

43、将所述钛硅凝胶a中的溶剂置换为c5~c8烷烃,形成钛硅凝胶b;优选地,所述c5~c8烷烃为正己烷。

44、该过程实际为上述钛硅凝胶网络间隙中的乙醇以及水分子通过浓度扩散,被逐步被替换为正己烷的过程,并最终被几乎完全替换为正己烷。正己烷的沸点适中,不会过快的挥发且具有较低的表面张力,后期烘干过程中易于通过加热除去且不易引起气凝胶中毛细孔道结构的坍缩。此外,石油醚或者c6-c8的烷烃以及它们的混合物均可实现此功能。

45、优选地,所述溶剂置换的具体过程包括:

46、于25~60℃下,使用c3~c5醇类/c5~c8烷烃的系列混合溶液按c5~c8烷烃含量依次增多的顺序对所述钛硅凝胶a进行浸渍,每次8~15h;最后使用c5~c8烷烃对凝胶浸渍12~24h得到钛硅凝胶b;优选地,所述c3~c5醇类为异丙醇。

47、根据实验现象,使用正己烷对凝胶中的乙醇直接进行置换效率偏低且过程中会引发凝胶孔道的小幅坍缩,最终影响气凝胶产物的比表面积。因此加入异丙醇作为中间过渡(表面能介于正己烷与乙醇之间且沸点不高,后期易于除去)。

48、更优选地,所述c3~c5醇类/c5~c8烷烃的系列混合溶液中,c3~c5醇类和正己烷的质量配比包括4/1、2/1、1/1、1/2和1/4。

49、常压干燥:

50、在常压条件下,于50℃~100℃范围内梯度升温对所述钛硅凝胶b进行干燥,得到所述多核气凝胶催化剂。

51、优选地,所述干燥的时长为1~10h。

52、优选地,所述梯度升温的升温程序为包括:60~80℃下干燥1~3h,80~100℃下干燥1~3h,100~150℃下干燥1~3h;期间升温时,升温速率为2~10℃/min。

53、常压干燥法为气凝胶制备中传统工艺的一种,设备投入相对简单,更有利于实现大规模制备。使用梯度升温工艺可减缓干燥过程中前期溶剂的挥发速率,因干燥前期凝胶体系中溶剂含量过高,此时如果温度过高导致溶剂逸出速率快,可能会破坏凝胶网络结构从而造成凝胶体系的坍缩,降低最终气凝胶的比表面积。梯度升温可使得该凝胶体系中溶剂得挥发速率在全烘干过程中保持相对更均一的状态,有利于凝胶中孔道结构的保持。

54、根据本发明的制备方法,优选地,所述制备方法还包括以下破碎的步骤:使用球磨机对所述多核气凝胶催化剂进行研磨破碎。更优选地,所述球磨机进行研磨破碎时的转速为100~500rpm,时长为0.5~4h。

55、根据本发明的制备方法,优选地,所述有机钛源包括钛酸四丁酯、钛酸异丙酯、钛酸正丙酯和二(乙酰丙酮基)钛酸二异丙酯中的一种或两种以上的组合。

56、根据本发明的制备方法,优选地,所述有机硅源包括硅酸四乙酯、正辛基三乙氧基硅烷和甲基三乙氧基硅烷中的一种或两种以上的组合。

57、根据本发明的制备方法,优选地,所述助催化剂包括铝酸三异丙酯、乙酰丙酮铝、铝酸三苄酯、乙酰丙酮锌、醋酸锌、乙酰丙酮镁、乙酰丙酮钕和醋酸钕中的一种或两种以上的组合。

58、本发明第三方面提供一种由以上制备方法获得的多核气凝胶催化剂。

59、本发明第四方面提供以上多核气凝胶催化剂在聚二元酸二元醇酯合成中的应用。所述聚二元酸二元醇酯包括但不限于对聚丁二酸丁二酯(pbs)、聚对苯二甲酸-己二酸丁二酯(pbat)等。

60、聚二元酸二元醇酯的制备通常分为两步,其中第一步为二元酸与二元醇之间的酯化反应,第二步为催化缩聚反应。酯化步骤中会生成大量的水,而传统的钛酸酯类催化剂会在该过程中发生水解形成二氧化钛凝胶,催化活性大幅下降。而本发明的多核气凝胶催化剂实际上是由钛酸酯催化剂经历水解过程后所制得的产物,在催化聚酯酯化反应过程中,反应体系中所产生的水并不会造成该催化剂的进一步水解(因为已经是水解产物了),催化活性并不会下降。该类催化及可在制备聚酯的酯化反应过程前加入,且后期不需补加。

61、本发明的多核气凝胶催化剂主要构成为钛与硅的无规复合氧化物,辅以铝、锌及钕等掺杂元素作为副催化核心。通过本发明制备的多核气凝胶催化剂具有较高的催化活性及良好的耐水解稳定性,比表面积可达533m2/g,表面lewis酸密度可达395μmol/g;用其催化制备的可生物降解聚二元酸二元醇酯具有较高分子量,低端羧基含量,且可有效减轻产物的黄变。

- 还没有人留言评论。精彩留言会获得点赞!