一种PP绝缘中高压电力电缆用可剥离热塑性屏蔽料及其制备方法与流程

一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料及其制备方法

技术领域

1.本发明涉及电力电缆用屏蔽料领域,具体涉及一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料及其制备方法,更进一步涉及一种兼具耐高温老化及耐低温性能的热塑性可剥离半导电屏蔽料及其制备方法。

背景技术:

2.半导电屏蔽料广泛应用于中高压电缆方面,但现阶段的用屏蔽料均是过氧化物交联型产品或者是硅烷交联型产品。然而,此类半导电屏蔽料的生产存在加工工艺复杂、不可回收利用等缺点,不符合绿色经济发展的理念。由此,国内外电缆行业一直在寻找新的工艺材料代替交联半导电屏蔽料,以改善现有屏蔽料的不足。近年来,部分专利(cn 113429665a、111763374a、114213798a)研究了非交联半导电屏蔽料的开发及性能研究,但存在老化温度较低、老化时间较短或耐低温性能较差等原因。综上所述,急需一种耐高、低温性能的热塑性半导电屏蔽料。

3.因此,如何解决上述现有技术存在的不足,便成为本发明所要研究解决的课题。

技术实现要素:

4.本发明的目的是提供一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料及其制备方法。

5.为达到上述目的,本发明于材料层面采用的技术方案是:

6.一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料,其原料包括以下质量份数的组分:

7.聚丙烯树脂0~30份;

8.热塑性弹性体10~50份;

9.聚乙烯0~40份;

10.导电炭黑10~70份;

11.抗氧剂0.1~3份;

12.其他助剂3~10份。

13.上述技术方案中的有关内容说明如下:

14.1.进一步的技术方案中,所述聚丙烯树脂为等规聚丙烯、嵌段共聚聚丙烯以及无规共聚聚丙烯的一种或多种,熔融指数为1.0~10.0g/10min,优选1.0~4.0g/10min,弯曲模量为500~1500kg/cm2。

15.2.进一步的技术方案中,所述热塑性弹性体为二元乙丙橡胶、三元乙丙橡胶、乙烯-辛烯共聚物、乙烯-醋酸乙烯酯共聚物、聚氨酯弹性体等弹性体中的一种或多种。

16.3.进一步的技术方案中,所述聚乙烯为高密度聚乙烯、中密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯中的一种或多种,熔融指数为1.0~15.0g/10min,优选1.0~5.0g/

10min。

17.4.进一步的技术方案中,所述导电炭黑可选用普通导电炭黑、超导炭黑,如卡博特导电炭黑xc72、bp2000等。

18.5.进一步的技术方案中,所述抗氧剂由主抗氧剂和辅助抗氧剂组成,所述主抗氧剂和辅助抗氧剂的质量比例为(1-5):1~1:(1-5);

19.所述主抗氧剂为酚类抗氧剂1010、1035、1024、1076、300中的至少一种,且至少包含抗氧剂1024;

20.所述辅抗氧剂为亚磷酸酯类抗氧剂dltp、dstp、tpp、pep中的至少一种。

21.为达到上述目的,本发明于方法层面采用的技术方案是:

22.一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料的制备方法,包括:

23.将除聚丙烯树脂、热塑性弹性体、聚乙烯以外的全部材料按重量比例称重后,在室温下以300~1000rpm的速率搅拌混合5~10min,得到a料;

24.将聚丙烯树脂、热塑性弹性体、聚乙烯在室温下同样以300~1000rpm的速率搅拌混合3~5min,得到b料;

25.将所述a料、所述b料同时加入密炼机混炼,直到温度达到170~190℃后,进行熔融挤出、冷却、造粒和干燥,得到一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料。

26.上述技术方案中的有关内容说明如下:

27.1.进一步的技术方案中,当密炼机的槽内温度达到170~190℃后,继续混炼5~10min使a料和b料充分混合均匀,然后再进行熔融挤出。

28.2.进一步的技术方案中,挤出温度设置为180~210℃。

29.本发明的工作原理及优点如下:

30.1.本发明通过热塑性弹性体的添加,使得材料的弯曲模量降低、耐低温性能提升,使其能够耐更低的温度,以达到现有交联型半导电屏蔽料的性能或高于其性能。

31.2.本发明通过添加聚丙烯树脂,其具有强度高、性能稳定、耐热性好、易回收等优点,通过加入该材料提高了屏蔽料的耐高温性,使其能够具有更高的耐老化温度。同时,通过控制聚丙烯树脂的含量,以达到控制剥离强度的目的。

32.3.本发明对抗氧剂进行了特殊限定,通过主氧化剂和辅氧化剂复合,主氧化剂可采用较为常规的抗氧剂1010、抗氧剂1035、抗氧剂1024,辅氧化剂可使用亚磷酸酯类抗氧剂,亚磷酸酯类抗氧剂可以有效分解氢过氧化物(氢过氧化物的生成和积聚是有机高分子材料降解最关键的步骤,当一定浓度的氢过氧化物生成后,自由基氧化反应将快速推进)具有良好的色泽保护能力,能提高聚合物的加工温度,与受阻酚抗氧剂有较好的协同效果。

33.4.本发明提供的屏蔽料具有优异的耐低温性能,可以满足-76℃低温冲击催化测试要求;同时具有高温抗老化性,该屏蔽料经理135℃

×

240h老化后,其拉伸强度以及断裂伸长率的变化率在

±

40%以内。此外,与绝缘料三层共挤后易于剥离且具有可回收的优点,可以大批量生产。

34.综上,本发明一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料及其制备方法,解决了现有交联型半导电屏蔽料的耐高、低温性能差且不可回收的问题。

具体实施方式

35.下面结合实施例对本发明作进一步描述:

36.以下将以详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

37.本文的用语只为描述特定实施例,而无意为本案的限制。关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含但不限于。

38.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

39.制备方法汇总如下:

40.(1)将除聚丙烯树脂、热塑性弹性体、聚乙烯以外的全部材料按重量比例称重后,在室温下以500rpm的速率搅拌混合8min,得到a料;

41.(2)将聚丙烯树脂、热塑性弹性体、聚乙烯在室温下同样以600rpm的速率搅拌混合5min,得到b料;

42.(3)将a料、b料同时加入密炼机,不断混炼,直到槽内温度达到190℃后继续混炼10min,进行熔融挤出、冷却、造粒和干燥,得到一种pp绝缘中高压电力电缆用可剥离热塑性屏蔽料;其中,挤出机的挤出温度设置为200℃。

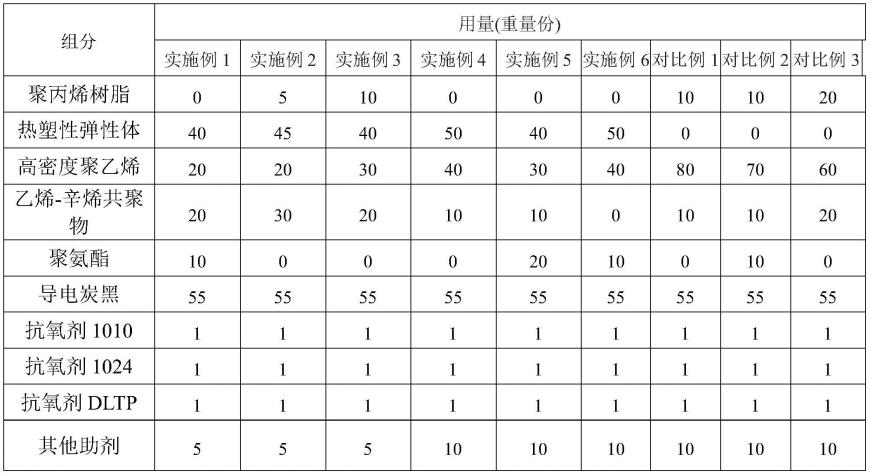

43.各实施例及各对比例的组分配方如表1:

44.表1

[0045][0046]

各实施例及各对比例的产品性能如表2:

[0047]

表2

[0048][0049]

通过表1和表2可知,实施例1~6无论是在抗高温老化性能还是耐低温(冲击脆化温度)性能方面都有良好的效果,尤其是热塑性弹性体的加入极大提高了屏蔽料的性能,这主要是由于大量热塑性弹性体与聚丙烯等基材之间形成了以弹性体为连续相,以聚丙烯为分散相的相对稳定的结构,当受到外力作用时,弹性体链段通过伸展滑移等运动方式吸收能量,保证屏蔽料不会被破坏,因此性能较为稳定。同时,通过分析对比例1~3可以发现,由于弹性体用量较少,外力作用下弹性体通过链段运动吸收的能量较少,导致屏蔽料综合性能较差,尤其是拉伸性能远远不达标,老化性能更无法满足要求。综上所述,弹性体的加入提高了材料机械性能、耐低温性能,同时可以适当降低屏蔽料的剥离强度。

[0050]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1