一种含氟改性聚氨酯固化剂及其制备方法与流程

1.本技术涉及涂料固化剂技术领域,更具体地说,它涉及一种含氟改性聚氨酯固化剂及其制备方法。

背景技术:

2.固化剂又名变定剂,是一类增进或控制固化反应的物质或混合物的统称,可通过促使热固性树脂发生不可逆转化而达到固化目的,是树脂领域必不可少的添加物,其中以应用最为普及的聚氨酯固化剂为例。

3.相关技术中的聚氨酯固化剂,根据其异氰酸主体的选择,大体可分为tdi、hdi和ipdi等类别,主要通过-nco官能团与-oh、-nh2和-cooh等官能团发生反应,从而达到交联固化的目的。

4.上述固化剂虽均能起到交联的作用并满足实际使用需求,但普遍的固化施工时间较长,漆膜干燥时间约2-3h;且无法实现对聚氨酯的改性和性能提升,即进一步提升聚氨酯树脂的硬度和耐酸碱性。

技术实现要素:

5.为改善上述技术问题,本技术特提供一种含氟改性聚氨酯固化剂及其制备方法,该固化剂的固化时长仅为50-80min,且应用于聚氨酯树脂时,可有效提升聚氨酯树脂的硬度和耐酸碱能力。

6.第一方面,本技术提供一种含氟改性聚氨酯固化剂,采用如下的技术方案:一种含氟改性聚氨酯固化剂,其特征在于,由如下重量百分比的组分反应制得:异氰酸酯40-60%;含氟嵌段共聚物10-20%;调节剂2-5%;余量为溶剂;所述的含氟嵌段共聚物,由含羧基全氟烷基碳链和聚乙二醇/聚丙烯酸酯嵌段共聚物共价连接反应而成;所述的聚乙二醇/聚丙烯酸酯嵌段共聚物,由聚乙二醇和聚丙烯酸酯反应制得。

7.通过采用上述技术方案,上述组分的固化剂,其含氟嵌段共聚物中氟元素和/或长氟碳链的引入,可通过增加聚氨酯固化剂的相对分子质量以及利用有机氟本身的特性,赋予聚氨酯树脂优良的力学性能和耐候性;分析其原因可能是:螺旋分布连接在含氟嵌段共聚物c-c键主链上的氟原子,可有效对主链进行防护,屏蔽和减少外界不利因素的影响,从而提高最终树脂的耐酸碱性;且c-f键的键能较大,有利于提升漆膜的硬度。

8.此外还需说明特别说明的是,相比于直接针对聚氨酯树脂进行氟元素引入,其更易于实现的同时,便于把控成品质量和生产成本,仅需将所得固化剂与待固化的聚氨酯树脂混合,即可实现上述性能的提升。

9.优选的,所述的异氰酸酯选自甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)和六亚甲基二异氰酸酯(hdi)中的一种。

10.优选的,所述的含氟嵌段共聚物,由含羧基全氟烷基碳链和聚乙二醇/聚丙烯酸酯嵌段共聚物按投料比1:(1.2-1.5)于27-42℃共价反应而成。

11.优选的,所述的含羧基全氟烷基碳链选自全氟戊酸、全氟己酸、全氟庚酸、全氟辛酸和全氟葵酸中的一种或多种优选的,所述的共价反应,其具体步骤如下:先对聚乙二醇/聚丙烯酸酯嵌段共聚物进行脱水,再依次加入dmf、含羧基全氟烷基碳链、dmap、dcc,并于27-42℃、氩气氛围下反应20-28h,然后经过滤、透析,即可制得含氟嵌段共聚物;其中所述聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的投料比为1:(3-5):(1.2-1.5):(0.1-0.2):(0.3-0.5)。

12.通过采用上述技术方案,经上述条件及投料比共价反应而成的含氟嵌段共聚物,其含羧基的全氟烷基碳链可通过结合键接到聚乙二醇/聚丙烯酸酯嵌段共聚物的多个位点上,以此实现氟元素和/或长氟碳链的稳定引入。

13.优选的,所述的聚乙二醇/聚丙烯酸酯嵌段共聚物,由聚乙二醇和聚丙烯酸酯单体按重量比1:(2-2.4)反应制得。

14.优选的,所述的聚乙二醇/聚酯嵌段共聚物,其具体制备步骤如下:先对聚乙二醇进行干燥除水,再加入聚丙烯酸酯单体和辛酸亚锡,并于120-150℃、氩气氛围下,反应4-8h;然后经除杂、洗涤、冷冻干燥后,即可反应制得聚乙二醇/聚丙烯酸酯嵌段共聚物;其中所述聚乙二醇、聚丙烯酸酯单体和辛酸亚锡的投料比为1:(2-2.4):(0.01-0.02)。

15.通过采用上述技术方案,经上述工艺和投料比制得的聚乙二醇/聚丙烯酸酯嵌段共聚物可与全氟烷基碳链稳定高效的结合键接,分析其原因可能是,上述反应结束未反应的单体和低沸点产物较少的同时,供全氟烷基碳链结合的位点较为稳定,继而保障了氟元素和/或长氟碳链的引入量。

16.第二方面,本技术提供一种含氟改性聚氨酯固化剂的制备方法,采用如下的技术方案:一种含氟改性聚氨酯固化剂的制备方法,具体制备步骤如下:先分别对异氰酸酯和含氟嵌段共聚物作脱水处理,再于60-72℃将两者混合,然后加入调节剂和溶剂,并恒温反应60-90min,即可制得含氟改性聚氨酯固化剂。

17.通过采用上述技术方案,由上述步骤和条件制得的含氟改性聚氨酯固化剂,其各项性能稳定均一,易于控制成本和质量的同时,均可有效的赋予聚氨酯树脂优异的硬度、耐酸碱性能和耐热性,且能在50-80min达到固化目的。

18.综上所述,本技术具有以下有益效果:1、本技术通过含氟嵌段共聚物中氟元素和/或长氟碳链的引入,以及亲氟效应、c-f键键能-键位等本身特性的利用,在聚氨酯树脂固化成膜后,可有效赋予漆膜优良的力学性能和耐候性;2、本技术中含羧基的全氟烷基碳链可通过稳定结合键接到聚乙二醇/聚丙烯酸酯嵌段共聚物的多个位点上,以此实现氟元素和/或长氟碳链的稳定引入,从而保障对最终漆膜性能的提升作用;

3、本技术中经特定条件和投料比制得的聚乙二醇/聚丙烯酸酯嵌段共聚物其能为全氟烷基碳链的结合提供更稳定的结合位点,从而保障氟元素和/或长氟碳链的引入量;4、本技术中的制备步骤其易于控制成本和质量的同时,所得的含氟改性聚氨酯固化剂,其各项性能稳定均一,在应用于聚氨酯树脂固化时,均可快速的促使漆膜固化,并赋予漆膜优异的硬度和耐酸碱性能。

具体实施方式

19.以下结合实施例对本技术作进一步详细说明。

20.应用例应用例1一种含氟嵌段共聚物,采用如下步骤反应制得:聚乙二醇/聚丙烯酸酯嵌段共聚物制备:先对聚乙二醇peg1000,于120℃进行干燥除水2h,再加入聚丙烯酸酯单体和辛酸亚锡,并于150℃、氩气氛围下,反应4h,得粗产物;然后经真空抽滤1h除去粗产物中未反应的单体和低沸点产物、60℃去离子水洗涤3次、冷冻干燥后,即可制得聚乙二醇/聚丙烯酸酯嵌段共聚物;其中聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡的投料比为1:2:0.02。

21.共价连接反应:先对聚乙二醇/聚丙烯酸酯嵌段共聚物,于120℃进行二次脱水2h,再依次加入dmf、含羧基全氟烷基碳链、dmap、dcc,并于42℃、氩气氛围下反应20h,然后经过滤、透析,即可制得含氟嵌段共聚物;其中聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的投料比为1:4:1.2:0.2:0.4;含羧基全氟烷基碳链为全氟戊酸。

22.应用例2一种含氟嵌段共聚物,与应用例1的不同之处在于,由聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc,于36℃、氩气氛围下反应20h制得。

23.应用例3一种含氟嵌段共聚物,与应用例1的不同之处在于,由聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc,于27℃、氩气氛围下反应28h制得。

24.应用例4一种含氟嵌段共聚物,与应用例1的不同之处在于,由聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc,于60℃、氩气氛围下反应16h制得。

25.应用例5一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的投料比为1:4:1.4:0.2:0.4。

26.应用例6一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的投料比为1:4:1.5:0.2:0.4。

27.应用例7一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的投料比为1:2:1:0.1:0.1。

28.应用例8一种含氟嵌段共聚物,与应用例1的不同之处在于,含羧基全氟烷基碳链由全氟戊酸、全氟葵酸按重量比1:0.4组成。

29.应用例9一种含氟嵌段共聚物,与应用例1的不同之处在于,其聚乙二醇/聚丙烯酸酯嵌段共聚物,由聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡,并于132℃、氩气氛围下,反应6h制得。

30.应用例10一种含氟嵌段共聚物,与应用例1的不同之处在于,其聚乙二醇/聚丙烯酸酯嵌段共聚物,由聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡,并于120℃、氩气氛围下,反应8h制得。

31.应用例11一种含氟嵌段共聚物,与应用例1的不同之处在于,其聚乙二醇/聚丙烯酸酯嵌段共聚物,由聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡,并于100℃、氩气氛围下,反应12h制得。

32.应用例12一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡的投料比为1:2:0.01。

33.应用例13一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡的投料比为1:2.2:0.02。

34.应用例14一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡的投料比为1:2.4:0.02。

35.应用例15一种含氟嵌段共聚物,与应用例1的不同之处在于,其中聚乙二醇peg1000、聚丙烯酸酯单体和辛酸亚锡的投料比为1:2.8:0.02。

36.性能检测试验先选取实施例和对比例中制得的固化剂各三组作为测试对象,再分别按重量比1:100与水性聚氨酯树脂混合,然后于25℃、50%的湿度的施工条件下进行固化成膜(漆膜厚度2mm);记录上述漆膜的表干时间t1min和实干时间t2min,按照gb/t 1728-1979《漆膜、腻子膜干燥时间测定法》进行测试;以及测试漆膜的铅笔硬度和耐酸碱性,具体检测步骤和标准参照gb/t 6739-2006《色漆和清漆铅笔法测定漆膜硬度》和gb 1763-1979(89)《漆膜耐化学试剂性测定法》。实施例

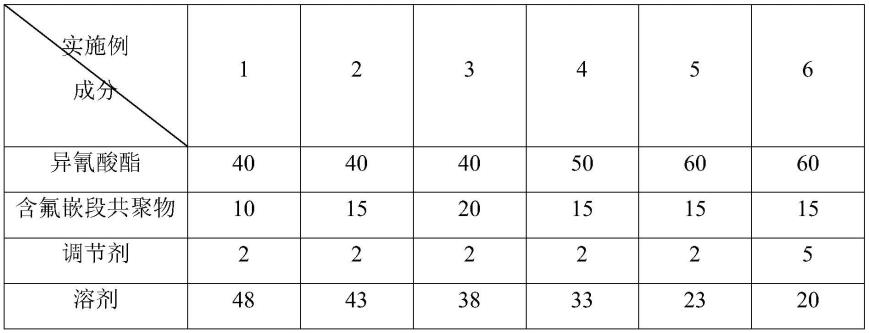

37.实施例1-6

一种含氟改性聚氨酯固化剂,其各组分及相应的重量如下表所示(按每100kg计算),并采用如下制备步骤制得:先分别对异氰酸酯和含氟嵌段共聚物作脱水处理,再于72℃将两者混合,然后加入调节剂和溶剂,并恒温反应60min,即可制得含氟改性聚氨酯固化剂;其中异氰酸酯为甲苯二异氰酸酯(tdi-100);含氟嵌段共聚物由制备例1制得;调节剂为平均粒径2um的碳酸钙;溶剂为n,n-二甲基甲酰胺(dmf)。

38.表:实施例1-6中含氟改性聚氨酯固化剂各组分及其重量(kg)。

39.对比例1一种聚氨酯固化剂,与实施例1的不同之处在于,组分中不包含含氟嵌段共聚物,由等量的溶剂替代。

40.抽取上述实施例1-6中和对比例1制得的含氟改性聚氨酯固化剂作为测试对象,然后按上述测量步骤和标准测试其表干时间t1min、实干时间t2min、铅笔硬度和耐酸碱性,测试结果取平均值记入下表。

41.表:实施例1-6和对比例1性能检测结果

从上表中可以看出,实施例1-6中制得含氟改性聚氨酯固化剂,其在应用于聚氨酯树脂后,均能有效赋予漆膜优良的力学性能和耐酸碱性,其铅笔硬度为3h-4h;96h(50g/l naoh/50g/l h2so4)漆膜均正常;且固化剂的固化性能也较优,其表干时间仅为6-8min,相比未加入含氟嵌段共聚物的对比例1,缩短了66-75%;实干时间仅为60-71min,相比未加入含氟嵌段共聚物的对比例1,缩短了50-58%;可见上述组分的固化剂,其通过含氟嵌段共聚物中氟元素和/或长氟碳链的引入,可增加聚氨酯固化剂的相对分子质量并利用有机氟本身的特性,赋予聚氨酯树脂漆膜优良的硬度和耐酸碱性;且由上表中数据还可知,实施例4为优选例,当异氰酸酯用量一定时,漆膜的硬度和耐酸碱性会随着含氟嵌段共聚物的用量增加而小幅度提升,但相应的会影响到固化剂的固化性能,参照实施例1-3;可通过增加异氰酸酯用量进行克服,参见实施例4-6;综上,分析其原因可能是:螺旋分布连接在含氟嵌段共聚物c-c键主链上的氟原子,可有效对主链进行防护,屏蔽和减少外界不利因素的影响,从而提高最终树脂的耐酸碱性;且c-f键的键能较大、热稳定性高,有利于提升树脂的耐热性,并兼顾最终漆膜的硬度和固化速率。

42.实施例7一种含氟改性聚氨酯固化剂,与实施例1的不同之处在于,异氰酸酯为异佛尔酮二异氰酸酯(ipdi)。

43.实施例8一种含氟改性聚氨酯固化剂,与实施例1的不同之处在于,异氰酸酯为六亚甲基二异氰酸酯(hdi)。

44.抽取上述实施例7-8中制得的含氟改性聚氨酯固化剂作为测试对象,然后按上述测量步骤和标准测试其表干时间t1min、实干时间t2min、铅笔硬度和耐酸碱性,测试结果取平均值记入下表。

45.表:实施例7-8性能检测结果

从上表中可以看出,实施例1、7-8中制得含氟改性聚氨酯固化剂,其在应用于聚氨酯树脂后,均能有效赋予漆膜优良的力学性能和耐酸碱性,其铅笔硬度为3h;96h(50g/l naoh/50g/l h2so4)漆膜均正常;且固化性能也较优,其表干时间仅为7min;实干时间仅为61-65min;可见上述异氰酸酯的选择,均能有效实现对聚氨酯树脂的交联固化以及与含氟嵌段共聚物的复配,对实际性能的影响较弱,在其他实施例中还可以为其他异氰酸酯,只是效果要次于甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)和六亚甲基二异氰酸酯(hdi)的选择。

46.实施例9-15一种含氟改性聚氨酯固化剂,与实施例1的不同之处在于,其所用含氟嵌段共聚物的使用情况不同,具体对应关系如下表所示。

47.表:实施例9-15中含氟嵌段共聚物使用情况对照表15中含氟嵌段共聚物使用情况对照表抽取上述实施例9-15中制得的含氟改性聚氨酯固化剂作为测试对象,然后按上述测量步骤和标准测试其表干时间t1min、实干时间t2min、铅笔硬度和耐酸碱性,测试结果取平均值记入下表。

48.表:实施例9-15性能检测结果从上表中可以看出,实施例1、9-15中制得含氟改性聚氨酯固化剂,其在应用于聚氨酯树脂后,均能有效赋予漆膜优良的力学性能和耐酸碱性,其铅笔硬度为3h-4h;96h(50g/l naoh/50g/l h2so4)漆膜均正常;且固化性能也较优,其表干时间仅为7-8min;实干时间仅为60-70min;可见经上述条件及投料比共价反应而成的含氟嵌段共聚物,其含羧基的全氟烷基碳链可通过结合键接到聚乙二醇/聚丙烯酸酯嵌段共聚物的多个位点上,以此实现氟元素和/或长氟碳链的稳定引入;由实施例1、9-11数据可知,其优选的反应条件为27-42℃、氩气氛围下反应20-28h,当反应温度超出该条件、时间相应缩短后,其固化性能会有所减低;由实施例1、12-14数据可知,聚乙二醇/聚丙烯酸酯嵌段共聚物、dmf、含羧基全氟烷基碳链、dmap和dcc的优选投料比为1:(3-5):(1-2):(0.1-0.2):(0.3-0.5);综上,分析其原因可能是由于超出上述条件后的全氟烷基碳链其与聚乙二醇/聚丙烯酸酯嵌段共聚物的结合不稳定和/或不充分,继而影响到了氟元素和/或长氟碳链的稳定引入,不利于固化剂对聚氨酯树脂的交联固化和改性增强作业。

49.还需特别说明的是含羧基全氟烷基碳链由全氟戊酸、全氟葵酸按重量比1:0.4组成时,固化剂的各性能均有不同程度提升,参见实施例1、15;可见由上述含羧基全氟烷基碳链其均能与聚乙二醇/聚丙烯酸酯嵌段共聚物的结合效果较优;且两者间具有复配效果,但其他选择的含羧基全氟烷基碳链复配,普遍不如单一的使用效果,分析其原因可能是受不同碳链间的位阻效应以及c-f键的作用力影响。

50.实施例16-22一种含氟改性聚氨酯固化剂,与实施例1的不同之处在于,其所用含氟嵌段共聚物的使用情况不同,具体对应关系如下表所示。

51.表:实施例16-22中含氟嵌段共聚物使用情况对照表22中含氟嵌段共聚物使用情况对照表抽取上述实施例16-22中制得的含氟改性聚氨酯固化剂作为测试对象,然后按上述测量步骤和标准测试其表干时间t1min、实干时间t2min、铅笔硬度和耐酸碱性,测试结果取平均值记入下表。

52.表:实施例16-22性能检测结果

从上表中可以看出,实施例1、16-22中制得含氟改性聚氨酯固化剂,其在应用于聚氨酯树脂后,均能有效赋予漆膜优良的力学性能和耐酸碱性,其铅笔硬度为3h;96h(50g/l naoh/50g/l h2so4)漆膜均正常;且固化性能也较优,其表干时间仅为6-7min;实干时间仅为58-66min;可见经上述工艺和投料比制得的聚乙二醇/聚丙烯酸酯嵌段共聚物可与全氟烷基碳链稳定高效的结合键接,继而保障了氟元素和/或长氟碳链的引入量,有利于固化剂对聚氨酯树脂的交联固化和改性增强作业。

53.由实施例1、16-18数据可知,其优选的反应条件120-150℃、氩气氛围下,反应4-8h,当反应温度低于该条件,即使延长反应时间,也很难保障其原有的固化性能;由实施例1、19-22数据可知,聚乙二醇、聚丙烯酸酯单体和辛酸亚锡的优选投料比为1:(2-2.4):(0.01-0.02);综上,分析其原因可能是由于上述特定反应条件下,可保障未反应的单体和低沸点产物较少的同时,聚乙二醇/聚丙烯酸酯嵌段共聚物上供全氟烷基碳链结合的位点较为稳定,保障了氟元素和/或长氟碳链的引入量。

54.以上均是本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出的

没有创造性贡献的修改或明显构成技术启示的方案,但只要在本技术的权利要求范围内都应受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1