一种适用于锂电池隔膜的聚丙烯专用料及其制备方法与流程

1.本发明属于聚烯烃材料制备技术领域,具体涉及一种适用于锂电池隔膜的聚丙烯专用料及其制备方法。

背景技术:

2.目前,全球对于锂电池隔膜专用料的需求不断增加,作为高端高附加值产品,锂电池隔膜专用料的研发及产业化已成为聚合物的热点领域。

3.cn109306030a公开了一种锂电池隔膜专用料及其制备方法,锂电池隔膜专用料包括如下原料:丙烯、氢气、催化剂、助催化剂以及外给电子体;其中,丙烯与氢气的摩尔比恒定,丙烯与催化剂、助催化剂、外给电子体的质量比恒定,催化剂为齐格勒纳塔催化剂。该锂电池隔膜专用料具有熔融指数控制稳定、灰分低、等规指数高以及力学强度好等优点,能够满足下游利用干法双拉法制备锂电池隔膜生产厂家的需求。但是其并未对外给电子体对于锂电池隔膜专用料性能影响进行细化,影响趋势结合工艺未进行详述。

4.cn101914259a公开了一种用于制备锂离子电池隔膜的专用料及其制备方法,先将聚乙烯与二叔丁基过氧化物、抗氧化剂、乙烯基三乙氧基硅烷混合,由双螺杆挤出机进行熔融共混,进行原位接枝反应,得到接枝有硅烷的聚乙烯用于锂电池隔膜生产。但是其由于批次生产以及工艺较长,对于锂电池隔膜性能的负面影响较大,难以满足工业化生产需求

5.cn112290164b公开了一种适用于生产超薄锂电池隔膜的高性能添加剂及其制备和应用,其原料包括小分子含氟化合物、大分子含氟聚合物、氨基苯聚苯乙烯微球、高分子聚烯烃等,通过将个原料混合后切粒制备成颗粒状成品,用以提高膜料表面光洁度、柔韧性、耐高温性及耐热氧性。但是其所提供的提升性能方法工序冗长、加工成本高,同时对膜的成孔孔径大小及孔径均一性具有明显负面影响。

6.锂电池隔膜专用料在膜生产过程中存在灰分过高、等规度较低等问题,影响成品分切收率并在使用过程中会产生安全隐患,成为目前锂电池隔膜专用料产品应用的最大影响因素。其中,在聚合过程中,外给电子体的加入量改变,对于聚合反应活性增强或减弱的影响持续时间长,结果难以及时观测并进行相应工艺调整;灰分控制方面,聚合过程中外给电子体加入量对于催化剂活性的影响受装置、工艺影响,需要大量调整参数并结合数据结果确定调整效果;等规指数控制方面,为保证等规活性中心数量降低比例远小于无规活性中心数量降低比例,需通过大量试验找到最佳添加比例及添加速度。

技术实现要素:

7.(一)要解决的技术问题

8.本发明提出一种适用于锂电池隔膜的聚丙烯专用料及其制备方法,以解决专用料灰分过高,等规指数过低的技术问题。

9.(二)技术方案

10.为了解决上述技术问题,本发明提出一种适用于锂电池隔膜的聚丙烯专用料制备

方法,该聚丙烯专用料制备方法采用液相本体-气相法聚丙烯合成工艺,具体包括如下步骤:

11.s1.预聚合反应:在氮气保护条件下,向预聚合反应器中加入己烷,在搅拌下依序按比例加入催化剂、活化剂、丙烯进行反应,其中,己烷加入量为1000-2000kg,催化剂加入量为20-80kg,活化剂加入量为10-30kg,丙烯加入量为40-80kg,预聚合1-3小时,沉降3-7小时,完成预聚合,得到预聚后的主催化剂;

12.s2.聚合反应:在聚合釜温度70

±

2℃、聚合釜液位50

±

5%、丙烯气压力30

±

1kg/cm2条件下,向聚合釜中同时加入预聚后的主催化剂、活化剂和外给电子体,其中,主催化剂加入量为15-35kg/h,活化剂加入量为2-12l/h,外给电子体加入量为20-120l/h,将催化剂活性控制在15000-45000kg产品/kg催化剂,聚丙烯聚合负荷控制在5.0-5.5t/h,持续搅拌,完成聚合;经溶剂脱除、汽蒸、脱水、干燥,添加锂电池膜复配助剂,并将助剂添加比例控制在500-3000ppm,经造粒制得锂电池隔膜专用料。

13.进一步地,催化剂为以邻苯二甲酸二酯、琥珀酸酯、1,3-二醚、二醇酯为内给电子体的钛系齐格勒纳塔催化剂。

14.进一步地,其特征在于,活化剂为三乙基铝,其中含有一氯二乙基铝、二氯一乙基铝中的一种或者两种。

15.进一步地,外给电子体为含有不同短链烷基取代基或芳香基取代基的二甲氧基硅烷、二乙氧基硅烷中的一种或几种复配。

16.进一步地,复配助剂为主抗氧剂、辅助抗氧剂、润滑剂、吸酸剂、抗静电剂、光稳定剂中的两种或多种。

17.此外,本发明还提出一种适用于锂电池隔膜的聚丙烯专用料,该聚丙烯专用料采用上述方法制备得到。

18.(三)有益效果

19.本发明提出一种适用于锂电池隔膜的聚丙烯专用料及其制备方法,制备方法包括在氮气保护条件下,向预聚合反应器中加入己烷,在搅拌下依序按比例加入催化剂、活化剂、丙烯进行预聚合,得到预聚后的主催化剂;向聚合釜中同时加入预聚后的主催化剂、活化剂和外给电子体,持续搅拌,完成聚合;经溶剂脱除、汽蒸、脱水、干燥,添加锂电池膜复配助剂,经造粒制得锂电池隔膜专用料。本发明通过控制外给电子体添加量改进聚丙烯聚合工艺,能够有效协同催化剂及活化剂,以较佳的配比同时实现专用料具有较低的灰分及较高的等规指数,可生产应用高端锂电池隔膜的聚丙烯专用料。产品性能满足熔体指数2.00

±

0.20g/10min,密度≤0.9100g/cm3,拉伸屈服应力≥24.0mpa,弯曲模量≥1600mpa,灰分≤0.0120%,等规指数≥98.5%的指标。

附图说明

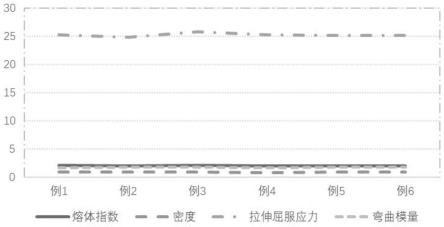

20.图1为本发明不同实施例中配方变化对基础性能的影响;

21.图2为本发明不同实施例中配方变化对催化剂活性的影响;

22.图3为本发明不同实施例中配方变化对灰分的影响;

23.图4为本发明不同实施例中配方变化对等规指数的影响。

具体实施方式

24.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

25.实施例1

26.一种适用于锂电池隔膜的聚丙烯专用料制备方法,具体包括:

27.s1.预聚合反应:在氮气保护条件下,向预聚合反应器中加入己烷,在搅拌下依序按比例加入催化剂、活化剂、丙烯进行反应,其中,己烷加入量为1000-2000kg,催化剂加入量为20-80kg,活化剂加入量为10-30kg,丙烯加入量为40-80kg,预聚合1-3小时,沉降3-7小时,完成预聚合,得到预聚后的主催化剂;

28.s2.聚合反应:在聚合釜温度70

±

2℃、聚合釜液位50

±

5%、丙烯气压力30

±

1kg/cm2条件下,向聚合釜中同时加入预聚后的主催化剂、活化剂和外给电子体,其中,主催化剂加入量为15-35kg/h,活化剂加入量为2-12l/h,外给电子体加入量为20l/h,将催化剂活性控制在15000-45000kg产品/kg催化剂,聚丙烯聚合负荷控制在5.0-5.5t/h,持续搅拌,完成聚合;经溶剂脱除、汽蒸、脱水、干燥,添加锂电池膜复配助剂,并将助剂添加比例控制在500-3000ppm,经造粒制得锂电池隔膜专用料。

29.实施例2-6

30.分别将外给电子体加入量调整为40l/h、60l/h、80l/h、100l/h和120l/h,其他工艺步骤、参数均与实施例1相同。

31.通过试验进行对比,对优化后产品进行性能指标测试,其结果如图1-4所示。由图1可知,所有实施例对于专用料常规性能的影响都在标准要求之内,即实施案例对原料常规性能至少没有不可接受的负面影响。

32.由图2和图3可知,在配方变化对关键指标催化剂活性及专用料灰分的影响的考察中,初始阶段随着外给电子体比例的增加,催化剂活性开始升高,达到最高点后,催化剂活性开始降低,对于同一工艺,不同的外给电子体具有一个最佳限值。受催化剂活性影响最大的专用料灰分与其变化趋势相反,对于同一工艺,不同的外给电子体聚合的专用料灰分存在最小限值。本实施例中,最佳灰分达到85ppm。

33.由图4可知,在配方变化对关键指标等规指数的影响的考察中,随着外给电子体添加量的增加,专用料等规指数随之增加,并在达到一定添加量,等规指数升高速度明显变缓,考虑到添加量升高对其他性能的负面影响,在满足专用料等规指数需求的前提下,应设定最小添加量,本实施案例中,等规指数达标的外给电子体添加量最低值为40-60l/h。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1