低色度、磷卤复合环氧树脂组合物及所得覆铜板基板的制作方法

1.本发明属于树脂加工技术技术领域,尤其涉及到一种低色度、磷卤复合环氧树脂组合物及所得覆铜板基板。

背景技术:

2.环氧树脂具有良好的粘结性、耐热性密封性、电绝缘性以及耐化学腐蚀性等优良特性,被广泛应用于电子电器等重要领域。环氧树脂一个重要的用途是胶粘剂,可以用来制作灌封绝缘材料、电子电器覆铜板原料、环氧树脂玻璃钢材料。然而环氧树脂的极限氧指数仅为19%左右,阻燃性较差,易于燃烧,并且难以自熄,这些缺点使其在很多领域的使用过程中都受到了限制,使其阻燃的必要性大大增加。

3.阻燃环氧树脂目前主要分为卤系、磷系、硅系、硼系等等。目前卤系阻燃剂是最早使用的一类有机阻燃剂,有着价格低、添加量少、与基材相容性好且阻燃效率高,并能保持材料固有的理化性能等优势,是世界上目前产量和使用量最大的有机阻燃剂。然而2004年7月,欧盟出台rols环保指令规定,成员国确保从2006年7月1日起,投放于市场的新电气电子设备不得含有多溴二苯醚(pbde)或多溴联苯(pbb)等卤系阻燃剂,环保需求使得目前新型无卤阻燃环氧树脂的制备研究工作也快速发展,其中比较突出的即是含磷阻燃环氧树脂。然而含磷阻燃环氧树脂产品较含卤阻燃环氧树脂产品耐热性较差,且存在吸水率大、粘结性差、质地硬脆的缺点。

4.在现有的环氧树脂生产工艺中,多工艺流程复杂,过程需要氮气保护,增加成本,例如cn110343365a;或含磷阻燃剂使用dopo及其衍生物,但因其有效成分含量低,添加量较大且成本较高,例如cn103435780a;亦或在过程控制中不严,尤其是氮气保护补充不充分时,产品色度通常》2.0(加德纳),导致固化后的颜色较重,影响印刷线路板的外观质量,使得产品的抗黄变能力较差,粘结性降低,耐热性及加工性能降低。因此,如何提供一种能够降低环氧树脂色度、降低产品所需的阻燃剂用量同时能够保证产品的阻燃效果的组合物是本领域亟待解决的问题。

技术实现要素:

5.本发明提供了一种低色度、磷卤复合环氧树脂组合物及所得覆铜板基板,该组合物可有效降低环氧树脂色度、降低产品所需的阻燃剂用量,并能够同时保证产品的阻燃效果。

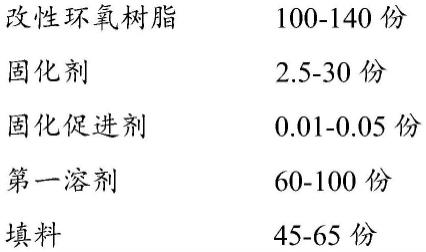

6.为了达到上述目的,本发明提供了一种低色度、磷卤复合环氧树脂组合物,按重量份数计,主要由或由以下组分组成:

[0007][0008]

作为优选,所述改性环氧树脂通过以下方法制备得到:

[0009]

向反应器中加入300-400份液态环氧树脂、60-120份含溴阻燃剂、25-70份含磷阻燃剂,设定搅拌速度为200-400rpm、加热温度为80-120℃进行搅拌;

[0010]

升温完毕后,加入0.025-0.1份催化剂,设定在60-120min内升温至150-180℃,反应1-4h,得到中间体树脂;

[0011]

向上述反应器中再次加入100-200份液态环氧树脂,保持温度100-150℃,于搅拌速度200-400rpm下搅拌反应25-30min,得到阻燃环氧树脂;

[0012]

于30min内缓慢滴入160-175份第二溶剂对所得阻燃环氧树脂进行溶解,滴加完毕后,继续搅拌25-30min至完全溶解,测试其固体含量为79-81%,放料并过滤,得到改性环氧树脂。

[0013]

作为优选,所述液态环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、间苯二酚环氧树脂和氢化双酚a环氧树脂中的至少一种。

[0014]

作为优选,所述含溴阻燃剂选自四溴双酚a、溴化双酚a衍生物、四溴双酚s、四溴双酚烯丙醚、溴化酚醛树脂、三溴苯酚和五溴苯酚中的至少一种;优选四溴双酚a及溴化双酚a衍生物。

[0015]

作为优选,所述含磷阻燃剂选自亚磷酸二甲酯、亚磷酸二乙酯和亚磷酸二异丙酯中的至少一种;优选亚磷酸二甲酯。

[0016]

作为优选,所述催化剂选自三苯基膦、乙基三苯基溴化膦、乙基三苯基碘化膦、丁基三苯基溴化膦、乙基三苯基醋酸膦和苄基三苯基溴化膦中的至少一种;优选乙基三苯基溴化膦或乙基三苯基碘化膦。

[0017]

所述第二溶剂选自丙酮、丁酮、丙二醇甲醚和环己酮中的至少一种。

[0018]

作为优选,所述固化剂选自固化剂dicy、苯酚酚醛树脂中的任一种;

[0019]

所述固化促进剂选自2-甲基咪唑、间苯二酚、二甲基苄胺和2-乙基-4-甲基咪唑中的至少一种;

[0020]

所述填料选自氢氧化铝、氢氧化镁、氧化铝、勃姆石、二氧化硅和碳酸钙中的至少一种;优选氢氧化铝。

[0021]

所述第一溶剂为选自丙酮、丁酮、丙二醇甲醚、环己酮、二氨基甲酰胺和丙二醇甲醚醋酸酯中的至少一种。

[0022]

作为优选,所述改性环氧树脂的环氧当量为310-320,溴含量4%-12%,磷含量1%-2.5%,25℃下旋转粘度1000-1500mpa

·

s,水解氯为200-250ppm,色度0。

[0023]

本发明还提供了一种覆铜板基板,采用上述任一项技术方案所述的低色度、磷卤复合环氧树脂组合物制备得到。

[0024]

作为优选,所述覆铜板基板的相对漏电起痕指数cti≥600,耐燃性为v-0,玻璃化转变温度为145℃-155℃,pct吸水率为≤0.35%。

[0025]

作为优选,通过以下方法制备得到:

[0026]

将复合环氧树脂组合物胶液预浸渍于玻璃纤维布上,于160-170℃下烘烤干燥,制得半固化状态的印制电路板用固化片;

[0027]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制备得到用于印制电路板加工的覆铜板基板。

[0028]

作为优选,所述复合环氧树脂组合物胶液通过以下方法制备得到:

[0029]

将改性环氧树脂、固化剂、固化促进剂、填料和第一溶剂分别加入反应器中,混合均匀,配制得到固含量为61.0%-63.0%的复合环氧树脂组合物胶液。

[0030]

与现有技术相比,本发明的优点和积极效果在于:

[0031]

本发明提供的低色度、磷卤复合环氧树脂组合物中所用的改性环氧树脂采用一步化学共混、一步物理共混制备得到,工艺简单无需氮气保护,相比于现有伴随多步化学及物理混合,通常伴有氮气保护的工艺相比,简单易操作。

[0032]

本发明提供的低色度、磷卤复合环氧树脂组合物中所用的磷源主要为亚磷酸酯,相比于现有合成方法中所用磷源(磷含量较低,制备过程中磷阻燃剂添加量较高)而言,磷含量高,可有效降低成本。

[0033]

基于本发明提供的低色度、磷卤复合环氧树脂组合物制备得到的覆铜板基板,因采用亚磷酸酯作磷源,其强抗氧性可有效降低产品色度,避免产生因固化物形成影响印刷线路板外观质量的问题。

具体实施方式

[0034]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1

[0036]

改性环氧树脂的制备

[0037]

向反应器中投入300份双酚a液态环氧树脂、120份四溴双酚a、25份亚磷酸二甲酯,开启搅拌机,设定搅拌速度为250rpm,设定加热温度为100℃;

[0038]

升温完毕后,加入0.1份乙基三苯基溴化膦,设定温度在100min内升至160℃,反应2h,得到中间体树脂;

[0039]

往反应器中再次加入200份双酚液态环氧树脂,保持温度130℃,在搅拌速度250rpm搅拌速度下搅拌反应30min得到阻燃环氧树脂;

[0040]

30min内缓慢滴入165份丙酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为79.67%,放料并过滤,得到改性环氧树脂。

[0041]

取样进行测试,所得改性环氧树脂的环氧当量为315,溴含量10.68%,磷含量1.07%,旋转粘度(25℃)1136mpa

·

s,水解氯216ppm,色度0。

[0042]

覆铜板基板的制备

[0043]

取100份重量的上述环氧树脂,向其中加入2.5份重量的固化剂dicy、0.02份重量的固化促进剂2-mi、60份重量的溶剂丁酮和45份重量的填料氢氧化铝,混合均匀,配成固含量61.5%的复合环氧树脂胶液;

[0044]

将复合环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0045]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0046]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于600,耐燃性(ul94)为v-0,玻璃化转变温度(℃)152,pct吸水率(%,pct2h)0.29。

[0047]

实施例2

[0048]

改性环氧树脂的制备

[0049]

向反应器中投入350份双酚a液态环氧树脂及90份四溴双酚a,45份亚磷酸二乙酯,开启搅拌机,设定搅拌速度为400rpm,设定加热温度为120℃;

[0050]

升温完毕后,加入0.05份乙基三苯基溴化膦,设定温度在60min内升至170℃,反应1h,得到中间体树脂;

[0051]

往反应器中再次加入150份双酚液态环氧树脂,保持温度130℃,在搅拌速度400rpm搅拌速度下搅拌反应30min得到阻燃环氧树脂;

[0052]

30min内缓慢滴入160份丁酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为79.50%,放料并过滤,得到改性环氧树脂。

[0053]

取样进行测试,所得改性环氧树脂的环氧当量为310,溴含量8.20%,磷含量1.56%,旋转粘度(25℃)1369mpa

·

s,水解氯234ppm,色度0。

[0054]

覆铜板基板的制备

[0055]

取120份重量的上述环氧树脂,向其中加入3.5份重量的固化剂dicy、0.03份重量的固化促进剂2-mi、70份重量的溶剂丙酮和50份重量的填料氢氧化铝,混合均匀,配成固含量61.4%的复合环氧树脂胶液;

[0056]

将复合环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0057]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0058]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于600,耐燃性(ul94)为v-0,玻璃化转变温度(℃)149,pct吸水率(%,pct2h)0.33。

[0059]

实施例3

[0060]

改性环氧树脂的制备

[0061]

向反应器中投入400份双酚a液态环氧树脂、60份四溴双酚a及70份亚磷酸二异丙酯,开启搅拌机,设定搅拌速度为,200rpm,设定加热温度为80℃;

[0062]

升温完毕后,加入0.025份乙基三苯基溴化膦,设定温度在120min内升至150℃,反应4h,得到中间体树脂;

[0063]

往反应器中再次加入100份双酚液态环氧树脂,保持温度130℃,在搅拌速度200rpm搅拌速度下搅拌反应30min得到阻燃环氧树脂;

[0064]

30min内缓慢滴入165份环己酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为80.02%,放料并过滤,得到改性环氧树脂。

[0065]

取样进行测试,所得改性环氧树脂的环氧当量为320,溴含量5.42%,磷含量2.01%,旋转粘度(25℃)1238mpa

·

s,水解氯226ppm,色度0。

[0066]

覆铜板基板的制备

[0067]

取140份重量的上述环氧树脂,向其中加入30份重量的固化剂苯酚酚醛树脂、0.04份重量的固化促进剂2-mi、100份重量的溶剂丙二醇甲醚和65份重量的填料氢氧化铝,混合均匀,配成固含量61.8%的复合环氧树脂胶液;

[0068]

将复合环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0069]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0070]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于600,耐燃性(ul94)为v-0,玻璃化转变温度(℃)148,pct吸水率(%,pct2h)0.30。

[0071]

对比例1

[0072]

改性环氧树脂的制备

[0073]

向反应器中投入300份双酚a液态环氧树脂及180份四溴双酚a,开启搅拌机,设定搅拌速度为250rpm,将体系抽真空并用氮气破真空,并持续通入氮气作保护,设定加热温度为100℃;

[0074]

升温完毕后,加入0.1份乙基三苯基溴化膦,设定温度在100min内升至160℃,反应2h,得到中间体树脂;

[0075]

往反应器中再次加入200份双酚液态环氧树脂,保持温度130℃,在搅拌速度250rpm搅拌速度下搅拌反应30min得到阻燃环氧树脂;

[0076]

30min内缓慢滴入190份丙酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为80.12%,放料并过滤,得到溴改性环氧树脂。

[0077]

取样进行测试,溴改性环氧树脂的环氧当量为330,溴含量15.22%,旋转粘度(25℃)1269,水解氯224ppm,色度0。

[0078]

覆铜板基板的制备

[0079]

取120份重量的上述环氧树脂,向其中加入3份重量的固化剂dicy、0.04份重量的固化促进剂2-mi、70份重量的溶剂丁酮和50份重量的填料氢氧化铝,混合均匀,配成固含量61.3%的环氧树脂胶液;

[0080]

将环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0081]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0082]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于500,耐燃性(ul94)为v-0,玻璃化转变温度(℃)134,pct吸水率(%,pct2h)0.31。

[0083]

对比例2

[0084]

改性环氧树脂的制备

[0085]

向反应器中投入300份双酚a液态环氧树脂、240份dopo,开启搅拌机,设定搅拌速度为250rpm,将体系抽真空并用氮气破真空,并持续通入氮气作保护,设定加热温度为100℃;

[0086]

升温完毕后,加入0.05份乙基三苯基溴化膦,设定温度在100min内升至160℃,反应2h,得到中间体树脂;

[0087]

往反应器中再次加入100份双酚液态环氧树脂,保持温度130℃,在搅拌速度250rpm搅拌速度下搅拌反应30min得到磷改性阻燃环氧树脂;

[0088]

30min内缓慢滴入70份丙酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为79.60%,放料并过滤,得到磷改性环氧树脂。

[0089]

取样进行测试,磷改性环氧树脂的环氧当量为460,磷含量4.56%,旋转粘度(25℃)1367mpa

·

s,水解氯233ppm,色度0。

[0090]

覆铜板基板的制备

[0091]

取120份重量的上述环氧树脂,向其中加入2.5份重量的固化剂dicy、0.04份重量的固化促进剂2-mi、70份重量的溶剂丁酮、和50份重量的填料氢氧化铝,混合均匀,配成固含量61.2%的环氧树脂胶液;

[0092]

将环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0093]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0094]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于600,耐燃性(ul94)为v-0,玻璃化转变温度(℃)132,pct吸水率(%,pct2h)0.56。

[0095]

对比例3

[0096]

改性环氧树脂的制备

[0097]

向反应器中投入300份双酚a液态环氧树脂、120份四溴双酚a、50份dopo,开启搅拌机,设定搅拌速度为250rpm,设定加热温度为100℃;

[0098]

升温完毕后,加入0.1份乙基三苯基溴化膦,设定温度在100min内升至160℃,反应2h,得到中间体树脂;

[0099]

往反应器中再次加入130份双酚液态环氧树脂,保持温度130℃,在搅拌速度250rpm搅拌速度下搅拌反应30min得到阻燃环氧树脂;

[0100]

30min内缓慢滴入180份丙酮对树脂进行溶解,滴加完毕后继续搅拌30min至完全溶解后,取样测试其固体含量为79.89%,放料并过滤,得到改性环氧树脂。

[0101]

取样进行测试,所得改性环氧树脂的环氧当量为330,溴含量7.5%,磷含量1%,旋转粘度(25℃)1289mpa

·

s,水解氯254ppm,色度2。

[0102]

覆铜板基板的制备

[0103]

取120份重量的上述环氧树脂,向其中加入3份重量的固化剂dicy、0.02份重量的固化促进剂2-mi、70份重量的溶剂丁酮和50份重量的填料氢氧化铝,混合均匀,配成固含量61.3%的环氧树脂胶液;

[0104]

将环氧树脂胶液预浸渍于玻璃纤维布上,在170℃的烘箱中烘烤干燥,制得半固化状态的印制电路板用固化片;

[0105]

将数张半固化片叠合,叠层双侧再叠合上铜箔,然后放置于120-200℃的层压机上,热固成型,制成用于印制电路板加工的覆铜板基板。

[0106]

测定上述实施例制成的覆铜板基板,结果为:相对漏电起痕指数cti(50d,v)大于500,耐燃性(ul94)为v-0,玻璃化转变温度(℃)136,pct吸水率(%,pct2h)0.35。

[0107]

性能测试

[0108]

将实施例1-3和对比例1-3中对制备的覆铜板基板进行测试,方法如下:

[0109]

(a)相对漏电起痕指数(cti)

[0110]

按照gb/t 4207-84中规定的方法进行测试。

[0111]

(b)耐燃性

[0112]

按照ul94中规定的方法进行测试。

[0113]

(c)玻璃化转变温度

[0114]

根据差示扫描量热法(dsc),按照ipc-tm-6502.4.25所规定的dsc方法进行测定。

[0115]

(d)pct吸水率

[0116]

将经过预先干燥的样品称重后放入高压锅中蒸煮2h,观察质量变化。

[0117]

结合实施例1-3及对比例1-3测试结果可见:

[0118]

对比例1中只添加了含溴阻燃剂,在溴含量增加至15.22%时,进行制板后,产品的相对漏电起痕指数cti(50d,v)、耐燃性(ul94)才能达到合格标准,且树脂玻璃化转变温度明显降低,降低了基板的加工性能;而本发明的产品可以降低对溴阻燃剂的依赖性,更加环保同时获得更好的产品性能。

[0119]

对比例2中只添加了含磷阻燃剂,在磷含量增加至4.56%时,进行制板后,产品的相对漏电起痕指数cti(50d,v)、耐燃性(ul94)才能达到合格标准,且树脂玻璃化转变温度明显降低,同时pct吸水率增加,基板耐湿性能下降;而本技术的产品可以降低对磷阻燃剂的用量,降低成本同时获得更好的产品性能。

[0120]

对比例3树脂制备中磷源选择dopo,没有通氮气进行保护,所得树脂产品色度显著增加,进行制板后,树脂的相对漏电起痕指数cti、耐燃性、玻璃化转变温度等性能明显受到影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1