异构化轻质链烷烃的方法与流程

异构化轻质链烷烃的方法

1.相关申请的交叉引用

2.本技术要求2022年9月13日提交的美国临时申请号63/243,407的优先权,该申请全文并入本文。

技术领域

3.本领域是异构化轻质链烷烃以增加正链烷烃的浓度的方法。

背景技术:

4.乙烯和丙烯是用于生产其他有用材料(诸如聚乙烯和聚丙烯)的重要化学物质。聚乙烯和聚丙烯是当今使用的两种最常见的塑料,并且具有广泛的用途。乙烯和丙烯的用途包括生产氯乙烯、环氧乙烷、乙苯和醇。

5.在塑料和石油化学品诸如聚乙烯的生产中消耗的大量乙烯通过较高分子量烃的热裂化产生。蒸汽通常与进料料流混合到裂化炉中,以降低烃分压并提高烯烃产率,并减少裂化反应器中碳质材料的形成和沉积。因此,该方法通常被称为蒸汽裂化或热解。

6.蒸汽裂化反应器进料的组成影响产物分布。特定烃裂化的倾向大于其他烃。烃裂化成乙烯的趋势通常按以下顺序排列:正链烷烃;异链烷烃;烯烃;环烷烃;和芳烃。

7.升级轻石脑油的一种方式是首先将石脑油分离成富正链烷烃料流和富非正链烷烃料流;以及随后在异构化区中在存在催化剂的情况下将大量非正链烷烃料流转化成正链烷烃。异构化可以产生正丁烷和必须管理的其他正链烷烃。将旨在用于进一步异构化的异链烷烃与旨在用于蒸汽裂化的正链烷烃分离需要一系列分馏塔并且会显著增加资本成本。

8.将轻质石脑油中的异链烷烃分离并转化为正链烷烃的有效方法将通过提高高价值乙烯和丙烯的产率来显著提高蒸汽裂化操作的盈利能力。

技术实现要素:

9.一种用于将异链烷烃异构化为正链烷烃的方法和设备包括异构化第一链烷烃料流以提供第一异构化物料流,将所述第一异构化物料流分离成第一蒸气异构化物料流和第一液体异构化物料流,以及异构化所述第一液体异构化物料流以提供第二异构化物料流。所述方法和设备将c4链烷烃与c5链烷烃的异构化分开,因为有利的条件对于每种异构化反应物是不同的。

10.根据本公开的以下详细描述,本公开的其他细节和实施方案将变得显而易见。

附图说明

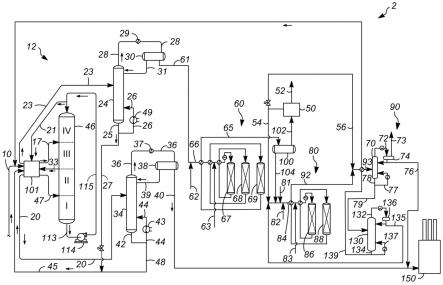

11.图1是本公开的方法的示意图;

12.图2是图1的另选方法的示意图;

13.图3是图1的另外的另选方法的示意图;

14.图4是图2的另选方法的示意图;

15.图5是图4的另选方法的示意图;

16.图6是图5的另选方法的示意图;并且

17.图7是图6的另选方法的示意图。

18.定义

19.术语“连通”是指在列举的部件之间可操作地允许流体流动,其可被表征为“流体连通”。

20.术语“下游连通”意指在下游连通中流向主体的至少一部分流体可以从与其流体连通的对象可操作地流动。

21.术语“上游连通”意指在上游连通中从主体流出的至少一部分流体可以可操作地流向与其流体连通的对象。

22.术语“直接连通”意指来自上游部件的流体流进入下游部件而不穿过任何其他居间容器。

23.术语“绕过”意指对象至少在绕过的范围内与绕过主体失去下游连通。

24.术语“塔”意指用于分离具有不同挥发度的一种或多种组分的一个或多个蒸馏塔。除非另外指明,否则每个塔包括在塔的塔顶上的用于冷凝一部分塔顶料流并使其回流回塔的顶部的冷凝器,以及在塔的塔底处的用于汽化一部分塔底料流并将其送回塔的塔底的再沸器。可以预热塔的进料。顶部压力是塔的蒸气出口处塔顶蒸气的压力。底部温度是液体塔底出口温度。塔顶管线和塔底管线是指从塔下游任意回流或再沸腾到塔的净管线。汽提塔可省略塔的塔底处的再沸器,并且相反提供对液化的惰性介质(诸如蒸汽)的加热要求和分离动力。汽提塔通常从顶部塔板进料并从塔底取出主要产物。

25.如本文所用,术语“富组分料流”或“富含组分的料流”是指从容器出来的富料流具有比来自容器的任何其他料流更大的组分浓度。

26.如本文所用,术语“贫组分料流”或“贫含组分的料流”是指从容器出来的贫料流具有比来自容器的任何其他料流更小的组分浓度。

27.术语“cx”应理解为是指具有由下标“x”表示的碳原子数的分子。类似地,术语“cx

‑”

是指含有小于或等于x、并且优选地x和更少个的碳原子的分子。术语“cx+”是指具有大于或等于x、并且优选地x和更多个碳原子的分子。

28.如本文所用,术语“分离器”意指这样的容器,其具有一个入口和至少一个塔顶蒸气出口和一个塔底液体出口,并且还可具有来自储槽(boot)的含水料流出口。闪蒸罐是可与可在较高的压力处操作的分离器下游连通的一种类型的分离器。

29.如本文所用,术语“主要的”或“大部分”意指大于50%,适当地大于75%,并且优选地大于90%。

30.如本文所用,术语“t5”或“t95”分别意指使用astm d-86或者tbp(视情况而定)得出的5质量百分比或95质量百分比的样品沸腾的温度。

31.如本文所用,术语“初始沸点”(ibp)意指使用astm d-7169、astm d-86或tbp(视情况而定)得出的样品开始沸腾时的温度。

32.如本文所用,术语“端点”(ep)意指使用astm d-7169、astm d-86或tbp(视情况而定)得出的样品全部沸腾时的温度。

具体实施方式

33.在增加进料料流中正链烷烃的浓度的方法中,将c5+异链烷烃异构化为c5+正链烷烃。然而,我们发现c5+链烷烃的异构化会产生异丁烷。此外,我们发现异丁烷在c5异构化反应器中表现出低转化并且未达到适用的正常c4/c4平衡比,因为c5+链烷烃进料中重质物和芳环的存在以及高氢分压抑制了c4转化。

34.利用这些发现,我们提出在c5异构化反应器与c4异构化反应器之间使用分离器来分离出氢气,以便能够仅输送足以提供必需和可能化学计量的量的最少氢气到c4异构化单元。如果非正链烷烃进料料流包含大量c4链烷烃,则首先分离c4链烷烃并在c4异构化单元中转化,同时在c5+异构化单元中转化c5+链烷烃。

35.在图1的方法和设备2中,管线10中的石脑油进料料流优选地是加氢处理的轻质石脑油料流,其主要包含t90为约40℃至约90℃的c4至c6烃。获取终点是为了尽量减少进料中多于六个碳原子的烃的存在。合适地,不超过约30重量%的c7+烃、优选地不超过约20重量%的c7+烃以及更优选地不超过约10重量%的c7+烃可以存在于轻质石脑油进料料流中。石脑油进料料流可包括正链烷烃、异链烷烃、环烷烃和芳烃。

36.正链烷烃在蒸汽裂化单元中产生更多的轻质烯烃。因此,期望增加进料料流10中正链烷烃的浓度。该方法中的第一步是将石脑油进料料流分离成富正链烷烃料流和富非正链烷烃料流的步骤。正链分子被定义为指直链分子,诸如正丁烷、正己烷和正戊烷。这种分离的最有效方法利用吸附。在一个方面,吸附分离单元12用于将正链烷烃与非正链烷烃分离。

37.石脑油进料料流在进料管线10中被递送到该过程并被传递到吸附分离单元12。进料管线10中的进料料流被传递穿过吸附分离单元12中的阀101,该阀将进料递送到吸附剂容器46中的适当床。

38.进料管线10中的进料料流被分离成正链烷烃料流和非正链烷烃料流。石脑油混合物的正链烷烃选择性地进入或吸留到吸附剂组分的多孔结构中,但支链或环状非正链烷烃通常不进入孔中。非正链烷烃作为提余物料流离开该过程。在一个方面,正丁烷进入或吸留到吸附剂组分的多孔结构,而异丁烷通常不进入孔。c5-c7链烷烃发生相同的动态。在一个方面,正c5-c7链烷烃进入或吸留到吸附剂的多孔结构,而异c5-c7链烷烃通常不进入孔。因此,丁烷在吸附分离单元12中被分离,如c5-c7烃。

39.为了提供用于从非正链烷烃中分离正链烷烃的有用方法,必须解吸吸留的正链烷烃。在所公开的方法中,正壬烷或正癸烷或甚至更重的正链烷烃可适当地用作解吸剂,以解吸提取物-解吸剂料流中的正链烷烃。

40.在吸附容器中使用的吸附剂优选地包括具有约5埃的相对均匀孔径的铝硅酸盐分子筛。优选的吸附剂由美国伊利诺伊州德斯普兰斯市(des plaines,illinois)的uop llc生产和销售的市售5a型分子筛提供。

41.吸附剂容器46可包括一系列垂直隔开的独立床,这些床通过一个床的底部与其下游相邻床的顶部之间的管道115相互连接。阀101可包括歧管装置或旋转阀,用于在下游方向上推进相应料流的入口和出口的点。吸附剂容器46以向下流动模式操作,尽管向上流动可能是合适的。为简单起见,吸附剂容器46被示出为具有四个主要区域i-iv,但是当考虑不同的冲洗方案时,这些区域可被进一步细分。整个方法可具有在四个主要区域i-iv之间划

分的其他数量的床,诸如八个、十二个或二十四个床。

42.进料料流通过进料管线10引入通过阀101,该阀被定位成将进料料流通过管线47送到区域i和ii之间的吸附剂容器46中。提取物在区域ii和iii之间离开到管线33中,在提取物管线20中通过阀101输送到提取物分馏塔34,以从提取物中分离出解吸剂。解吸剂通过解吸剂管线45引入通过阀101,该阀被定位成将解吸剂通过解吸剂管线17送到区域iii和iv之间的过程中。提余物在区域iv和i之间离开并通过提余物管线21、通过阀101并通过管线23到提余物分馏塔24。

43.通过周期性地向下游推进进料料流和解吸剂料流的引入点,同时向下游同等地推进萃余液料流和提取物料流的离开点,实现模拟逆流流动。区域i被定义为在进料料流入口和提余物出口之间界定的区域;区域ii被定义为在提取物料流出口和解吸剂入口之间界定的区域;区域iii被定义为在解吸剂入口和提取物出口之间界定的区域;并且区域iv被定义为在提余物料流出口和解吸剂料流入口之间界定的区域。典型的液相操作是优选的,例如,温度为约50℃至约300℃,更特别地不超过约260℃,并且压力为略微超大气压至约30个大气压。

44.被表征为较少吸附在吸附容器中的萃余液离开吸附容器46到提余物管线21中并通过阀101,并且通过管线23进入提余物分馏塔24。管线23中的萃余液料流可以被认为是链烷烃料流或异链烷烃料流或链烷烃分馏料流。由于期望获得正链烷烃产物,因此操作萃余液分馏塔24以分离两种馏分,即富含非正链烷烃(在一个实施方案中,富含c7-非正链烷烃,也富含c5-异链烷烃,因此其可以被表征为异戊烷料流或高异链烷烃料流)的萃余液塔顶料流和富含正链烷烃解吸剂(在一个实施方案中,富含c9+正链烷烃)的解吸剂塔底料流。提余物塔顶料流离开提余物分馏塔24到塔顶管线28中,在冷却器29中冷凝并进料到分离器30。冷凝的提余物塔顶物的一部分作为回流通过回流管线31被再循环到提余物分馏塔24,并且冷凝的提余物塔顶物的剩余部分通过净提余物塔顶管线61被抽出。提余物塔顶料流富含可以被输送到第一异构化单元60的c5-异链烷烃。在该实施方案中,管线23中的提余物料流包含不超过约5重量%至约10重量%的丁烷。

45.提余物塔底料流离开提余物分馏塔24并通过塔底管线25,其中提余物塔底料流的一部分流过再沸器管线26、再沸器加热器49,并被加热返回到提余物分馏塔24。所述提余物塔底料流的剩余部分作为富正链烷烃料流(特别是富含c9+正链烷烃)流过净塔底管线27。在管线27中包含提余物解吸剂料流的提余物塔底料流可以在与管线48中的提取物塔底料流汇合之后被再循环到解吸剂管线45中的吸附容器46。提余物分馏塔24在约250℃至约290℃的塔底温度范围和约450kpa至约550kpa(表压)的塔顶压力下操作。

46.提取物更多地或选择性地吸附在吸附容器46中的吸附剂上。解吸剂从吸附剂容器46的解吸剂床iii中的固体吸附剂置换出选择性吸附的正链烷烃。提取物和解吸剂离开到管线33中,并且阀101将管线33与管线20连接。从吸附容器离开到通过阀101连接的提取物管线33中的提取物和解吸剂在管线20中被引导到提取物分馏塔34。由于期望获得正链烷烃产物,因此操作提取物分馏塔34以分离两种馏分,即富含正链烷烃(在一个实施方案中,富含c4-c7正链烷烃)的提取物塔顶料流和富含正链烷烃解吸剂(在一个实施方案中,富含c9+正链烷烃)的解吸剂塔底料流。提取物塔顶料流离开提取物分馏塔34到塔顶管线36中,在冷却器37中冷凝并进料到分离器38。冷凝的提取物塔顶物的一部分作为回流通过回流管线39

被再循环到提取物分馏塔34,并且冷凝的提取物塔顶物的剩余部分通过净提取物塔顶管线40被抽出。提取物塔顶料流富含可以被回收或视为蒸汽裂化单元进料并且在管线40中进料到蒸汽裂化单元150的c4-c7正链烷烃。

47.提取物塔底料流离开提取物分馏塔34并通过塔底管线42,其中提取物塔底料流的一部分流过再沸器管线44、再沸器加热器43,并被加热返回到提取物分馏塔34。提取物塔底料流的剩余部分作为富含正链烷烃的料流,特别是富含c9+正链烷烃的料流,流过管线48。包含提取物解吸剂料流的管线48中的提取物塔底料流可与管线27中的包含提余物解吸剂料流的提余物塔底料流汇合。两者均可以在解吸剂管线45中通过阀101被再循环到解吸剂管线47中的吸附容器46。提取物分馏塔34在约225℃至约275℃的塔底温度范围和约250kpa至约350kpa(表压)的塔顶压力下操作。

48.净萃余液塔顶管线61中被表征为第一链烷烃料流的净萃余液塔顶料流应富含异戊烷并且包含小于约5摩尔%至约10摩尔%的丁烷。净萃余液塔顶管线61中的包含异戊烷料流的第一链烷烃料流可与第一氢气管线62中的第一氢气料流合并,并且通过与第一异构化物料流热交换而被加热,并且在第一异构化进料管线66中的第一异构化进料料流中进料到第一异构化单元60。第一异构化单元60可在高异构化条件下操作,因为第一异构化进料流中有高级链烷烃。在第一异构化单元60中,在存在由第一氢气管线62提供的氢气以及高异构化催化剂的情况下,异戊烷和/或异己烷以及可能的异庚烷被转化以增加正链烷烃的浓度::乙烷、丙烷、正丁烷、正戊烷和正己烷。促进正链烷烃的产生的反应包括异链烷烃歧化反应、环饱和、芳族化合物和环状化合物的开环、异链烷烃的反向异构化和链烷烃加氢裂化反应。

49.一些链烷烃的裂化可以在第一异构化单元60中发生以产生c4-链烷烃。据信,链烷烃歧化反应通过结合两种异链烷烃然后分离成一种较轻链烷烃和一种较重链烷烃而发生。例如,在存在氢气的情况下,两种异戊烷可结合并形成异丁烷和异己烷。异丁烷可通过歧化进一步反应以形成丙烷和异戊烷。产生的异丁烷的一部分也经由异构化反应转化为正丁烷。正丙烷和正丁烷通过歧化反应和异构化反应产生,同时低价值的不期望的甲烷作为裂化产物少量产生。因此,第一异构化单元60中的正链烷烃的总产率增加。

50.在第一异构化反应67-69中,异戊烷和/或异己烷发生加氢裂化以产生甲烷、乙烷、丙烷和异丁烷。异丁烷可通过歧化反应和/或异构化反应进一步反应以进一步产生正链烷烃。

51.第一异构化单元60中的高异构化催化剂可包括氯化氧化铝、硫酸化氧化锆、钨酸化氧化锆或含沸石的异构化催化剂。高异构化催化剂可以是无定形的,例如基于无定形氧化铝或沸石。沸石催化剂通常仍含有无定形粘合剂。催化剂可包含如在us 5,036,035和ep 0666109 a1中所述的硫酸化氧化锆和铂或如在us 5,705,730和us 6,214,764中所述的氯化氧化铝上的铂族金属。另一种合适的催化剂描述于us 5,922,639中。us 6,818,589公开了一种催化剂,该催化剂包含ivb族(iupac 4)金属的氧化物或氢氧化物(优选氧化锆或氢氧化锆)的钨酸化载体、为镧系元素和/或钇组分的至少第一组分和为铂族金属组分的至少第二组分。非氯化催化剂(诸如硫酸化氧化锆催化剂)的优点是不存在氯化物,从而省略了对来自第一异构化单元60的流出物料流的进一步处理。如果氯化氧化铝催化剂用作异构化催化剂,则管线63中的氯化剂将被加入第一异构化进料料流61中。

52.第一异构化反应器67、68和69中的高异构化工艺条件包括通常在约40℃至约250℃范围内的平均反应器温度。高异构化反应器操作压力一般在1mpa(145psia)至约5.5mpa(800psia)(g)的范围内。液时空速(lhsv)在每小时每体积催化剂约0.2体积至约25体积的烃进料范围内。将氢气与第一异构化反应器67-69的第一异构化进料混合或保留在一起,以提供大于第二异构化单元80中的氢气与烃进料的摩尔比。高异构化条件下的氢气与烃进料为约0.3至2、优选约0.5至约1.5,并且第一异构化单元60中的每个反应器的出口处的氢气分压为约1.0mpa(150psia)至约2.4mpa(350psia)。第一异构化单元60中需要较高氢气分压来保持高异构化催化剂的稳定性、使芳族环和环烷环饱和和开环、促进加氢裂化反应以及实现向正链烷烃的高转化率。

53.可在固定床系统、移动床系统、流化床系统中或在分批式操作中使用高异构化催化剂来实现第一异构化单元60内的接触。可使反应物以向上、向下或径流方式与高异构化催化剂颗粒的床接触。当与高异构化催化剂颗粒接触时,反应物可以是液相或混合液-气相,其中混合相或气相是优选的。第一异构化单元60可在单个反应器67中或在两个或更多个单独的异构化反应器67、68和69中,这些异构化反应器之间具有合适的装置以确保在每个反应器的入口处保持期望的异构化温度。

54.第一异构化单元60中的反应在反应器中产生放热,因此需要在反应器之间冷却异构化流出物料流。例如,来自第一异构化反应器67的第一异构化流出物料流可与第一异构化进料管线61中包含与氢气混合的异戊烷的第一异构化进料料流热交换以冷却第一异构化流出物料流并加热第一异构化进料料流。此外,来自第二高异构化反应器68的第二异构化流出物料流可在与第一异构蒸汽热交换的上游与第一异构化进料料流热交换以冷却第一异构化流出物料流并加热第一异构化进料料流。另外,来自第三异构化反应器69的第三异构化流出物料流可在与第二异构化流出物料流热交换的上游与第一异构化进料料流热交换以冷却第三异构化流出物料流并加热第一异构化进料料流。第三异构化物流出物料流被视为管线65中的第一异构化流出物料流。由于加氢裂化反应伴随着极强放热的加氢反应,因此二至五个连续的高异构化反应器能够改善对各个反应器温度和部分催化剂更换的控制,而不需要过程关停。包含浓度增加的正链烷烃的第一异构化物料流在第一异构化物管线65中离开第一异构化单元60中的最后一个异构化反应器69。

55.在异戊烷的异构化中,异构化反应器67-69产生异丁烷,其将需要异构化以产生正丁烷。我们已经发现,较低的氢气分压对异丁烷的转化和正丁烷的选择性是有益的。因此,应借助于分离器100在管线65中从第一异构化物料流中除去过量的氢气以提高烃分压。

56.在一个实施方案中,可在分离器100中在第一异构化单元60的压力下分离管线65中的第一异构化物料流。分离器100将第一异构化物料流分离成从分离器100的塔顶延伸的塔顶管线102中的蒸气异构化物料流和从分离器的塔底延伸的塔底管线104中的液体异构化物料流。蒸气异构化物料流富含气体,特别是氢气和c3-烃;而液体异构化物料流富含c4-c6链烷烃。

57.将管线104中的液体异构化物料流加入第二异构化单元80,由于存在c4-c6链烷烃,该第二异构化单元可在中间异构化条件下操作。分离器塔底管线104中的液体异构化物料流可与任选的第二氢气管线82中的任选的第二氢气料流、净脱异丁烷塔塔顶管线135中的任选的富异丁烷料流和新鲜异丁烷管线81中的任选的新鲜异丁烷料流合并,以在第二异

构化进料管线84中提供第二异构化进料料流。新鲜异丁烷可来自炼油厂的任何区段,诸如来自饱和气体装置或加氢裂化单元。第二异构化进料料流通过与第二异构化物料流热交换而被加热并在第二异构化反应器86、88中被异构化。在第二异构化单元80中,在存在管线104中的液体异构化物料流中存在的或由氢气管线82提供的氢气以及中间异构化催化剂的情况下,c4-c6链烷烃被转化至正c4-c6链烷烃的平衡水平。

58.除了异-正链烷烃异构化之外,还可以发生异链烷烃经由歧化反应的转化。异丁烷可以经由歧化反应以形成丙烷和戊烷。异戊烷也可以异构化至平衡,从而产生正戊烷。因此,在第二异构化反应器86、88中,正链烷烃到丙烷、正丁烷、正戊烷和正己烷的总产率增加。

59.第二异构化反应器86、88中的中间异构化催化剂可包括氯化氧化铝、硫酸化氧化锆、钨酸化氧化锆或含沸石的异构化催化剂。中间异构化催化剂可以是无定形的,例如基于无定形氧化铝或沸石。沸石催化剂通常仍含有无定形粘合剂。中间异构化催化剂可包括如在us 5,036,035和ep 0666109 a1中所述的硫酸化氧化锆和铂或如在us 5,705,730和us 6,214,764中所述的氯化氧化铝上的铂族金属。另一种合适的催化剂描述于us 5,922,639中。us 6,818,589公开了一种催化剂,该催化剂包含ivb族(iupac 4)金属的氧化物或氢氧化物(优选氧化锆或氢氧化锆)的钨酸化载体、为镧系元素和/或钇组分的至少第一组分和为铂族金属组分的至少第二组分。非氯化催化剂(诸如硫酸化氧化锆催化剂)的优点是不存在氯化物,从而省略了对来自第二异构化反应器86、88的流出物料流的进一步处理。如果氯化氧化铝催化剂用作中间异构化催化剂,则管线83中的氯化剂可被加入管线84中的第二异构化进料料流中。

60.第二异构化反应器86、88中的中间异构化条件包括在约40℃至约250℃范围内的反应器温度,优选90℃至230℃范围内的反应器温度。中间异构化反应器操作压力一般在约1mpa(145psia)至约5.5mpa(800psia)(g)的范围内。液体空速在每小时每体积催化剂约0.2体积至约25体积的烃进料范围内。将氢气与第二异构化单元80的第二异构化进料料流混合,以提供约0.3至约1.5、优选0.5至约1的氢气与烃进料的摩尔比以及在第二异构化单元80中的每个反应器的出口处约1.0mpa(150psia)至约2.4mpa(350psia)的氢气分压,这取决于进料中c4的浓度。可以基于进料中c4的浓度来选择反应器入口和/或反应器出口处氢气与烃的比率。在氢气过量较低时,可使用单程氢气以避免需要再循环压缩机来再循环氢气。

61.可在固定床系统、移动床系统、流化床系统中或在分批式操作中使用催化剂来实现第二异构化反应器86、88内的接触。可使反应物以向上、向下或径流方式与催化剂颗粒的床接触。当与催化剂颗粒接触时,反应物可以是液相、混合液-气相或气相,其中混合相或气相是优选的。第二异构化单元80可在单个反应器86中或者两个或更多个单独的第二异构化反应器86和88中,这些第二异构化反应器之间具有合适的装置以确保在每个反应器的入口处保持期望的异构化温度。即使第二异构化反应器86、88中的主要反应是吸热的异链烷烃到正链烷烃的异构化,也会发生足够的放热氢化反应,引起反应器中的温度升高。因此,来自上游反应器86的第二异构化物料流在进入下游反应器88之前必须被冷却。例如,来自第一异构化反应器86的第一异构化出口料流可通过与管线84中的第二异构化进料料流热交换而被冷却并且被进料到第二异构化反应器88。此外,来自第二异构化反应器88的第二异构化出口料流可在与第一异构化出口料流热交换的上游与第二异构化进料料流热交换以

冷却第二异构化出口料流。连续的两个或更多个反应器能够通过控制各个反应器温度和部分催化剂更换而无需过程关停来改善异构化。来自第二异构化单元80中的最后一个异构化反应器88的第二异构化出口料流被视为第二异构化物管线92中包含浓度增加的正链烷烃的第二异构化物料流。第二异构化物管线92中的第二异构化物料流可经由脱丙烷塔进料管线93进料到分馏区段90中的脱丙烷塔70。

62.在分馏区段90中,脱丙烷塔70将管线92中可能与任选的分流料流56合并的第二异构化物料流分离成包含丙烷和较轻气体的脱丙烷塔顶料流和包含c4+链烷烃的脱丙烷塔底料流。在一个实施方案中,脱丙烷塔70将管线92中的第二异构化物料流和可能的管线56中的分流料流分离成包含丙烷的脱丙烷塔顶料流和包含c4+链烷烃的脱丙烷塔底料流。

63.脱丙烷塔顶料流离开脱丙烷塔70到脱丙烷塔顶管线72中,在冷却器中冷凝并传递进入分离器74中。将冷凝的脱丙烷塔顶料流的一部分作为回流通过回流管线再循环到脱丙烷塔70,并且冷凝的富含丙烷的料流的剩余部分在净脱丙烷塔顶管线76中抽出。管线76中的脱丙烷塔顶料流可在从丙烷中分离出较轻组分之后加入蒸汽裂化单元150或链烷烃脱氢过程(未示出)。包含c2烃和轻质气体的脱丙烷废气料流在脱丙烷塔废气管线73中从分离器塔顶获取。如果氯化物异构化催化剂在异构化单元60或第二异构化单元80中并被传递到燃料气体处理或被送至进一步处理以进一步回收可用作蒸汽裂化单元150的蒸汽裂化进料的氢气和/或乙烷,则废气管线73中的脱丙烷废气可被洗涤(未示出)以去除氯。

64.脱丙烷塔底料流离开脱丙烷塔70并通过塔底管线78,来自该塔底管线的脱丙烷塔底料流的一部分流过再沸器管线77、再沸器加热器,并被返回到脱丙烷塔70。脱丙烷塔底物的剩余部分流过富含c4-c7正链烷烃和异链烷烃的净脱丙烷塔底物管线79。脱丙烷塔70在约90℃至约150℃的塔底温度范围以及约1.3mpa至约2.7mpa和优选地约1.7mpa至约2.5mpa的塔顶压力范围内操作。

65.在一个实施方案中,将表征为c4+链烷烃料流的富含c4-c7链烷烃的净脱丙烷塔底管线79中的脱丙烷塔底料流的剩余部分进料到脱异丁烷塔130以将c4+料流分离成在塔顶管线132中的富含异-c4链烷烃的塔顶料流和在塔底管线134中的富含正c4和c5-c7链烷烃的塔底料流。将富含异丁烷的脱异丁烷塔塔顶料流在脱异丁烷塔塔顶管线132中从脱异丁烷塔130抽出,并在冷却器中完全冷凝,并送入分离器136。冷凝的脱异丁烷塔塔顶料流的一部分作为回流通过回流管线再循环到脱异丁烷塔130,并且剩余的冷凝的脱异丁烷塔塔顶料流作为在净脱异丁烷塔塔顶管线135中的富含异丁烷料流的净脱异丁烷塔塔顶料流取出。可以将净脱异丁烷塔塔顶料流进料到第二异构化单元80以增加脱异丁烷塔净塔顶管线135中的异丁烷料流中的正丁烷浓度。在一个方面,将净脱异丁烷塔塔顶料流再循环至第二异构化单元80以将其中的异丁烷异构化为正丁烷。

66.脱异丁烷塔底料流通过塔底管线134从脱异丁烷塔130抽出,脱异丁烷塔底料流的一部分从该塔底管线流过再沸器管线137、再沸器加热器并返回脱异丁烷塔130。脱异丁烷塔底料流的剩余部分流过净脱异丁烷塔底管线139,其富含正丁烷和较重的c5-c7链烷烃。因此,包含正丁烷和c5-c7链烷烃的净脱异丁烷塔底料流可以在与管线92中的第二异构化物料流热交换之后在管线139中再循环至吸附剂分离容器12。脱异丁烷塔130在约50℃至约100℃的塔底温度范围和约400kpa至约800kpa(表压)的塔顶压力范围内操作。另选地,可以将管线139中的包含正丁烷和c5-c7链烷烃的净脱异丁烷塔底料流加入蒸汽裂化单元150。

67.分离器塔顶管线102可以将第一蒸气异构化物料流输送至氢气回收单元50以提供管线52中的富氢气料流和管线54中的富链烷烃料流。管线54中的富链烷烃料流包含c4-c6链烷烃并且可以在管线84中加入第二异构化单元80。氢气回收单元50可以是变压吸附单元或膜单元。可以将至多20mol%的c1-c3烃进料至第二异构化单元80。如果管线54中富含链烷烃的料流中c1-c3烃的浓度超过第二异构化单元80的技术规范,则可以将一些富含链烷烃的料流在分流管线56中从管线54分流并在管线92中进料至分馏区段90。

68.图2示出了方法和设备2'的实施方案,其中管线10中的进料料流中存在丁烷。因此,异丁烷在萃余液料流23中浓缩并在萃余液塔24中分离。具有与图1中相同构型的图2中的元件将具有与图1中相同的附图标号。具有与图1中的对应元件不同构型的图2中的元件具有相同的附图标号,但用撇号(

‘

)表示。图2的实施方案的配置和操作基本上与图1中的相同,但有以下例外。

69.在图2的另选实施方案中,管线23中的包含异链烷烃的萃余液进料料流分成三个料流:侧管线35中富含c5-c7非正链烷烃的第一链烷烃料流、净萃余液塔顶线61中富含异丁烷和异戊烷的第二链烷烃料流和管线25中富含c9+链烷烃的解吸剂料流。将侧管线35中的第一链烷烃料流进料加入第一异构化单元60以提供第一异构化物料流,该第一异构化单元由于第一链烷烃料流中的c5-c7链烷烃而在高异构化条件下操作。将管线61'中的第二链烷烃料流与管线54中的富链烷烃料流、管线104中的液体异构化物料流、富含异丁烷的脱异丁烷塔净塔顶管线135中的净脱异丁烷塔塔顶料流、任选地第二氢气管线82中的第二氢气料流和任选地新鲜异丁烷管线81中的新鲜异丁烷料流一起加入第二异构化单元80,以在中间异构化进料管线84'中提供中间异构化进料料流。由于管线84'中的第二异构化进料中存在c4和c5链烷烃,因此第二异构化单元80在中间异构化条件下操作。图2的实施方案的其余部分如针对图1所述那样配置和操作。

70.图3显示了方法和装置”的实施方案,其中来自脱异丁烷塔130的净脱异丁烷塔塔顶管线135”中的富含异丁烷的净脱异丁烷塔塔顶料流在第三异构化单元160中异构化以提供第三异构化物料流而不是在第二异构化单元80中异构化。具有与图1中相同构型的图3中的元件将具有与图1中相同的附图标号。具有与图1中的对应元件不同构型的图3中的元件将具有相同的附图标号,但用双撇号(”)表示。图3的实施方案的配置和操作基本上与图1中的相同,但有以下例外。

71.富含异丁烷的净脱异丁烷塔塔顶管线135”中的净脱异丁烷塔塔顶料流可以与管线52”中的富氢气料流和任选的第三氢气管线162中的第三氢气料流和/或新鲜异丁烷管线81”中的新鲜异丁烷料流混合以提供管线164中的低异构化进料料流。在该实施方案中,新鲜异丁烷管线81”将新鲜异丁烷管线81替换为第二异构化单元80。管线52”中的富氢气料流可以在管线53中通过其上的控制阀吹扫以确保第三异构化单元160中的氢气分压足够低。

72.将管线164中的低异构化进料料流加入可包含第三异构化反应器166和168的第三异构化单元160中。由于进料基本上或主要是异丁烷,因此第三异构化单元160在低异构化条件下操作。第三异构化进料料流通过与第三异构化物料流热交换而加热并在第三异构化单元160中的第三异构化反应器166、168中异构化。在第三异构化反应器166、168中,在由管线52”中的富氢气料流提供的氢气和低异构化催化剂存在下,将异丁烷转化为正丁烷以获得平衡水平。

73.第三异构化单元160中的低异构化催化剂可包括氯化氧化铝、硫酸化氧化锆、钨酸化氧化锆或含沸石的异构化催化剂。低异构化催化剂可以是无定形的,例如,基于无定形氧化铝或沸石。沸石催化剂通常仍含有无定形粘合剂。低异构化催化剂可包含如在us 5,036,035和ep 0666109 a1中所述的硫酸化氧化锆和铂或如在us 5,705,730和us 6,214,764中所述的氯化氧化铝上的铂族金属。另一种合适的催化剂描述于us 5,922,639中。us 6,818,589公开了一种催化剂,该催化剂包含ivb族(iupac 4)金属的氧化物或氢氧化物(优选氧化锆或氢氧化锆)的钨酸化载体、为镧系元素和/或钇组分的至少第一组分和为铂族金属组分的至少第二组分。非氯化催化剂(诸如硫酸化氧化锆催化剂)的优点是不存在氯化物,从而省略了对来自第三异构化单元160的流出物料流的进一步处理。如果氯化氧化铝催化剂用作丁烷异构化催化剂,则管线163中的氯化剂将被加入低异构化进料料流164中。

74.第三异构化单元160中的低异构化条件包括约40℃至约250℃范围内的反应器温度,优选约90℃至约230℃范围内的反应器温度。低异构化反应器操作压力通常在约690kpa(100psig)至约4.2mpa(600psig)(表压)的范围内。液体空速在每小时每体积催化剂约0.2体积至约25体积的烃进料范围内。将氢气与第三异构化进料料流混合至第三异构化单元160以在低异构化条件下在每个反应器的出口处提供约0.01至约0.5,合适地约0.03至约0.4,优选地约0.05至约0.3的氢气与烃的摩尔比和约69kpa(10psia)至约1mpa(150psia)的氢气分压。在低氢气过量下,单程氢气可用于避免需要再循环压缩机来再循环氢气。

75.可以将至多20mol%的c1-c3烃进料至第三异构化反应器166、168。如果管线52”中的富氢气料流中c1-c3烃的浓度超过第三异构化反应器66、68中的低异构化条件的技术规范,则管线52”中的一些富氢气料流可在管线53中通过其上的控制阀吹扫。如果需要的话,可以在管线162中提供补充氢气以补偿被吹扫以从进料料流中除去c1-c3烃以满足技术规范的氢气。

76.在第三异构化反应器166、168内的接触可以使用催化剂在固定床系统、移动床系统、流化床系统或间歇型操作中实现。可使反应物以向上、向下或径流方式与催化剂颗粒的床接触。反应物可以优选完全处于气相。第三异构化单元160可以在单个反应器166或两个或更多个分开的反应器166和168中,其间具有合适的装置以确保在每个反应器的入口处保持所需的低异构化温度。

77.即使第三异构化单元160中的主反应是异链烷烃异构化为正链烷烃(其是吸热的),仍发生足够的放热氢化反应,从而导致反应器两端的温度升高。因此,来自上游反应器166的第一异构化排出料流在进入下游反应器168之前必须冷却。例如,来自第一异构化反应器166的第一异构化排出料流可通过与管线164中的第三异构化进料料流热交换而冷却并进料至第二异构化反应器168。此外,来自第二异构化反应器168的第二异构化排出料流可以与包含与氢气混合的富含异丁烷的料流的第三异构化进料料流热交换以冷却与第一异构化排出料流热交换上游的第二异构化排出料流。按顺序的两个或更多个第三异构化反应器能够通过控制各个反应器温度和部分催化剂更换而无需停止过程来实现改善的异构化。第二异构化排出料流作为第三异构化物料流从第三异构化单元160中的最后一个反应器168在第三异构化物管线170中取出,该第三异构化物料流包含提高浓度的正丁烷。可以将管线170中的第三异构化物料流进料到分馏区段90中的脱丙烷塔70。图3的实施方案的其余部分如针对图1所述那样配置和操作。

78.图4示出了方法和设备2*的实施方案,其中来自萃余液塔24的净萃余液塔顶管线61*中的包含异丁烷和异戊烷的第二链烷烃料流在具有或不具有脱异丁烷塔塔顶料流135*的第三异构化单元160中异构化以提供第三异构化物流。具有与图2和图3中相同构型的图4中的元件将分别具有与图2或图3中相同的附图标号。分别具有与图2或图3中的对应元件不同构型的图4中的元件将具有相同的附图标号,但用星号(*)表示。图4的实施方案的构型和操作基本上与图2和图3中的相同,但有以下例外。

79.当管线10中至吸附分离单元12的进料料流包含大于约5重量%至约10重量%的异丁烷时,图4的实施方案是适用的,所述异丁烷在萃余液管线23中进入萃余液塔24并在加入第三异构化单元160的净萃余液塔顶管线61*中的第二链烷烃料流中分离。操作第三异构化单元160以异构化主要浓度的异丁烷,因此在低异构化条件下操作。净萃余液塔顶管线61*中的第二链烷烃料流、管线52”中的富氢料流和任选的第三氢气管线162中的第三氢气料流和/或新鲜异丁烷管线81”中的新鲜异丁烷料流在管线164*中提供第三异构化进料料流并加入第三异构化单元160。还可以将富含异丁烷的净脱异丁烷塔塔顶管线135中的净脱异丁烷塔塔顶料流添加到管线164*中的第三异构化进料料流中并在第三异构化单元160中异构化以在管线170中提供第三异构化物料流。构造和操作第三异构化单元160以将主要为异丁烷的进料异构化为管线170中的第三异构化物料流中的正丁烷并针对图3进行了描述。

80.图5示出了方法和设备2#的实施方案,其中来自分离器100的管线102#中的蒸气异构化物料流直接进料到第三异构化单元160并在第三异构化单元中异构化,以提供在净脱异丁烷塔塔顶管线135*中具有或不具有净脱异丁烷塔塔顶料流和管线61*中的第二链烷烃料流的第三异构化物料流。具有与图4中相同构型的图5中的元件将具有与图4中相同的附图标号。具有与图4中的对应元件不同构型的图5中的元件将具有相同的附图标号,但用井号符号(#)表示。图5的实施方案的构型和操作基本上与图4中的相同,但有以下例外。

81.图5省略了氢气回收单元50,使得分离器塔顶管线102#中的蒸气异构化物料流直接(可能全部)进料到第三异构化单元160。将分离器塔顶管线102#中的蒸气异构化物料流、任选的第三氢气管线162中的第三氢气料流和/或新鲜异丁烷管线81”中的新鲜异丁烷料流加入第三异构化单元160中并异构化以在管线164*中提供第三异构化进料料流。还可以将净萃余液塔顶管线61*中的第二链烷烃料流和/或富含异丁烷的净脱异丁烷塔塔顶管线135中的净脱异丁烷塔塔顶料流添加到管线164*中的第三异构化进料料流中并在第三异构化单元160中异构化以在管线170中提供第三异构化物料流。构造和操作第三异构化单元160以在如图4所述的低异构化条件下将主要异丁烷进料异构化为管线170中的第三异构化物料流中的正丁烷。

82.图6示出了方法和设备2+的实施方案,其中在分离器100+中将蒸气异构化物料流与液体异构化物料流分离之前将c4+链烷烃与第一异构化物料流分离,以能够省略脱异丁烷塔130。具有与图5中相同构型的图6中的元件将具有与图5中相同的附图标号。具有与图5中的对应元件不同构型的图6中的元件将具有相同的附图标号,但用加号符号(+)表示。图6的实施方案的构型和操作基本上与图5中的相同,但有以下例外。

83.在图6中,来自第一异构化单元60的管线65+中的包含异构化链烷烃的第一异构化物料流在脱丙烷塔70中在不包括脱异丁烷塔130的分馏段90+中脱丙烷。富含c4+链烷烃的管线79+中的与第一异构化物料流分离的脱丙烷塔塔底料流在与管线65+中的第一异构化

物流热交换之后被输送到吸附分离单元12的进料料流10中。将管线76+中的净脱丙烷塔塔顶料流进料到分离器100+以除去过量的氢气。富含氢气且包含c3-烃的塔顶管线102+中的蒸气异构化物料流可以进一步处理以回收氢气或送至蒸汽裂化单元150。包含c4链烷烃的塔底管线104+中的液体异构化物料流可以以管线164*中的低异构化进料料流加入第二异构化单元160。在该实施方案中,第二异构化单元160中的第二异构化反应器166、168如此命名是因为仅使用两个异构化单元。然而,第二异构化单元160在低异构化条件下操作,因为它基本上或主要处理异丁烷进料。图6的实施方案的操作和构型的其余部分正如针对图5所述。

84.图7描述了方法和设备2的实施方案,其中第二链烷烃料流用液体异构化物料流异构化以提供第二异构化物料流。然而,管线61^中的萃余液净塔顶料流是第一链烷烃流,并且侧管线35^中的萃余液侧料流是第二链烷烃料流,这与前述实施方案不同。具有与图6中相同构型的图7中的元件将具有与图6中相同的附图标号。具有与图6中的对应元件不同构型的图7中的元件将具有相同的附图标号,但用脱字符号(^)表示。图7的实施方案的构型和操作基本上与图6中的相同,但有以下例外。

85.净萃余液塔顶管线61^中包含c4和c5异链烷烃的第一链烷烃料流在第一异构化单元80^中用管线82^中的第一氢气料流和任选的管线81^中的新鲜异丁烷料流和/或管线83^中的氯化剂异构化,以产生在如图1中针对第二异构化单元80所述的中间异构化条件下操作的管线92^中的第一异构化物料流。管线92^中的第一异构化物料流在分离器100^中在没有减压的情况下被分离,以提供管线102^中的蒸气异构化物料流和管线104^中的液体异构化物料流。将管线104中的液体异构化物料流与侧管线35中的第一链烷烃料流混合并且在如图1中针对第一异构化单元所述的高异构化条件下操作的第二异构化单元60中的第二异构化反应器67-69中一起异构化,以产生管线65^中的第二异构化物料流。第二异构化反应器67-69中的液体异构化物料流提供另外的材料以控制放热。可将管线105中通过其上的控制阀的管线104^中的液体异构化物料流的一部分与管线102^中的蒸气异构化物料流混合。可将管线102中的蒸气异构化物料流与管线65^中的第二异构化物料流混合并且在分馏区段90中的脱丙烷塔70中进行脱丙烷。可将管线76中的净脱丙烷塔顶料流进料到蒸汽裂化单元。与图6的实施方案类似,分馏区段90^省略脱异丁烷塔。

86.所述方法和设备将c4链烷烃的异构化与c5链烷烃的异构化分开,因为有利的条件对于每种异构化反应物是不同的。通过降低具有大量丁烷的链烷烃进料的氢气与烃的比率来提高正链烷烃的转化率和选择性。分离器用于在另外的丁烷的第二异构化步骤之前从包含丁烷的第一异构化物中除去过量的氢。

87.具体的实施方案

88.虽然结合具体的实施方案描述了以下内容,但应当理解,该描述旨在说明而不是限制前述描述和所附权利要求书的范围。

89.本公开的第一实施方案是一种用于将异链烷烃异构化为正链烷烃的方法,所述方法包括异构化第一链烷烃料流以提供第一异构化物料流;将所述第一异构化物料流分离成蒸气异构化物料流和液体异构化物料流;以及异构化所述第一液体异构化物料流以提供第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将所述第一蒸气异构化物料流

分离成富氢料流和富链烷烃料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将所述富链烷烃料流的至少一部分加入所述第二异构化步骤。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括蒸汽裂化所述富氢料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将链烷烃进料料流分离成所述第一链烷烃料流和第二链烷烃料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括用所述第一液体异构化物料流异构化所述第二链烷烃料流以提供所述第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括分馏所述第二异构化物料流以提供正丁烷料流和异丁烷料流;以及任选地用所述富氢料流异构化所述异丁烷料流以提供第三异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括异构化所述第二链烷烃料流以提供第三异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将所述第一蒸气异构化物料流分离成富氢料流和富链烷烃料流以及将所述富氢料流加入异构化所述第二链烷烃料流以提供第三异构化物料流的所述步骤。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括用所述液体异构化物料流异构化所述富链烷烃料流以提供所述第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括异构化所述蒸气异构化物料流和所述第二链烷烃料流以提供第三异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括在所述分离步骤之前从所述第一异构化物料流中分离c4+链烷烃以及异构化所述第一液体异构化物料流以提供所述第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将链烷烃进料料流分离成所述第一链烷烃料流和第二链烷烃料流以及用所述第二链烷烃料流异构化所述液体异构化物料流以提供所述第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括分馏所述第二异构化物料流以提供正丁烷料流和异丁烷料流;以及异构化所述异丁烷料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中所述分馏步骤包括脱丙烷化所述第二异构化物料流以提供脱丙烷塔顶料流和脱丙烷塔底料流以及任选地蒸汽裂化所述脱丙烷塔顶料流和脱异丁烷化所述脱丙烷塔底料流以提供所述正丁烷料流和所述异丁烷料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,其中所述异丁烷料流在第三异构化单元中异构化以提供第三异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将链烷烃进料料流分离成所述第一链烷烃料流和第二链烷烃料流以及用所述液体异构化物料流异

构化所述第二链烷烃料流以提供所述第二异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括将链烷烃进料料流分离成所述第一链烷烃料流和第二链烷烃料流以及用所述液体异构化物料流异构化所述异丁烷料流以提供第三异构化物料流。本公开的一个实施方案是本段中的先前实施方案至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法进一步包括用所述液体异构化物料流异构化所述第二链烷烃料流以提供第二异构化物料流。

90.本公开的第二实施方案是一种用于将异链烷烃异构化为正链烷烃的方法,所述方法包括异构化c5链烷烃料流以提供c5异构化物料流;将所述c5异构化物料流分离成第一蒸气异构化物料流和第一液体异构化物料流;以及异构化所述第一液体异构化物料流以提供c4异构化物料流。

91.尽管没有进一步的详细说明,但据信,本领域的技术人员可通过使用前面的描述最大程度利用本公开并且可以容易地确定本公开的基本特征而不脱离本发明的实质和范围,并且可做出本公开的各种变化和修改,并使其适合各种使用和状况。因此,前述优选的具体的实施方案应理解为仅例示性的,而不以无论任何方式限制本公开的其余部分,并且旨在涵盖包括在所附权利要求书的范围内的各种修改和等效布置。

92.在前述内容中,所有温度均以摄氏度示出,并且所有份数和百分比均按重量计,除非另外指明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1