一种高透气的微孔ASA树脂花槽的制作工艺的制作方法

一种高透气的微孔asa树脂花槽的制作工艺

技术领域

1.本发明涉及园林绿化技术领域,具体地说,涉及一种高透气的微孔asa树脂花槽的制作工艺。

背景技术:

2.园林绿化是在一定的地域运用工程技术和艺术手段,通过改造地形并进一步筑山、叠石、理水种植树木花草、营造建筑和布置园路等途径创作而成的美的自然环境和游憩境域,其中花槽是一种长条形的种植花草的容器,将花槽放置在道路上不仅可以起到美化环境的作用而且对调节空气湿度也有一定的作用。

3.传统花槽在种植时,将植物种入装满泥土的花槽内,植物能够吸收的肥料主要是溶解在水中的无机盐,然而培养时的浇水量很难把控,水浇得多会导致花槽的内涝,但浇得少又会使所栽植物缺水需要频繁浇水,浇水过多后泥土湿润与花槽内壁粘结难以清理,容易因泥土板结堵住气口,导致植物无法透气生长不良,因此提出一种高透气的微孔asa树脂花槽的制作工艺。

技术实现要素:

4.本发明的目的在于提供一种高透气的微孔asa树脂花槽的制作工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明目的在于,提供了一种高透气的微孔asa树脂花槽的制作工艺,包括以下步骤:

6.s1、称取11-19重量份的橡胶相胶乳、3-8重量份的离子型表面活性剂、4-9重量份的环氧树脂、2-5重量份的聚酰胺、7-9重量份的钛白粉;

7.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

8.s3、取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液;

9.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

10.s5、将混合液喷洒成雾状液滴,并去除雾状液滴中的水份进行干燥产生微粒状的asa树脂母粒,将asa树脂母粒置于离子液中浸泡3-8h;

11.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成微细孔后,对条状坯进行塑形产生花槽。

12.作为本技术方案的进一步改进,所述离子型表面活性剂为乙氧基化烷基硫酸钠。

13.作为本技术方案的进一步改进,所述橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1。

14.作为本技术方案的进一步改进,所述s2中,水浴加热的温度为75-95℃。

15.作为本技术方案的进一步改进,所述s3中,取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置2-8h,使用过滤仪器滤除固液混合物中的液体部分,取出团聚物。

16.作为本技术方案的进一步改进,所述过滤仪器为三次元振动筛,其中三次元振动筛的筛面筛分粒度为0.5-0.8mm。

17.作为本技术方案的进一步改进,所述s4中,搅拌容器的搅拌速度为5-25rpm/min。

18.作为本技术方案的进一步改进,所述s5中,将混合液喷洒成雾状液滴的方式为压缩空气喷吹式雾化法,并且干燥方式为通入热空气烘干。

19.作为本技术方案的进一步改进,所述s5中,asa树脂母粒的粒径为1.5-2.8mm。

20.作为本技术方案的进一步改进,所述s6中,微细孔为直径为0.22-0.40nm的圆口。

21.本发明中通过乳液接枝树脂掺杂法,即在橡胶相上接枝树脂相,经接枝反应后,胶乳经凝聚干燥产生改性asa树脂母粒,其中加入的环氧树脂、聚酰胺和钛白粉中,聚酰胺作为环氧树脂的固化剂,使得环氧树脂和橡胶相结合,产生硬化的asa树脂母粒,而钛白粉能够加强asa树脂母粒的机械结构强度和附着性,防止产生裂纹,另外asa树脂母粒经过离子型表面活性剂制成的离子液的浸泡后,在asa树脂母粒的表面附着有阴离子,在阴离子自身的静电作用下,asa树脂母粒表面覆盖导电层,在电场的作用下驱动表面分子的拉伸,能够使得asa树脂母粒表面更为致密,asa树脂母粒形成花槽后,在阴离子产生的静电斥力的作用下,能够防止泥土湿润后与花槽表面的粘结,另外通过激光打孔的方式,在花槽表面开设有孔径较小只能通过气体的微细孔,能够克服树脂自身密度较大不便于透气的缺点,使得产生的花槽具有良好的透气性。

22.与现有技术相比,本发明的有益效果:

23.该高透气的微孔asa树脂花槽的制作工艺中,通过在橡胶相上接枝树脂相,加入环氧树脂、聚酰胺和钛白粉,产生机械强度和附着性好的硬化asa树脂母粒,并将asa树脂母粒浸泡于离子液后,asa树脂表面结合有阴离子,在阴离子的静电斥力下,能够防止泥土与花槽表面的粘结,并通过激光打孔的方式,使得花槽具有良好的透气性。

附图说明

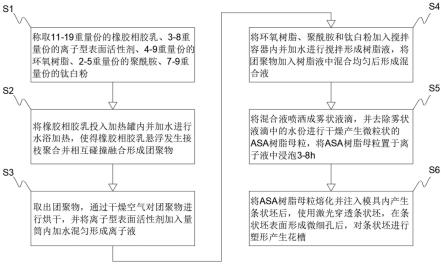

24.图1为本发明的制作流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1所示,本发明提供了一种高透气的微孔asa树脂花槽的制作工艺,包括以下步骤:

27.s1、称取11-19重量份的橡胶相胶乳、3-8重量份的离子型表面活性剂、4-9重量份的环氧树脂、2-5重量份的聚酰胺、7-9重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1,乙氧基化烷基硫酸钠具有良好的去污和抗硬水性能,其作为

阴离子型表面活性剂,水解后的硫酸脂盐阴离子产物能够吸附于物体表面,并且通过产生的静电斥力,能够排斥泥土,避免泥土在花槽表面结块,通过丙烯酸酯胶乳接枝丙烯腈、苯乙烯的方式,工艺简单,反应容易控制;

28.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为75-95℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物,当橡胶相胶乳在液体中悬浮进行接枝聚合时,在液体的热作用下,聚合产物在液体中移动相互碰撞而形成较大颗粒的团聚物;

29.s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置2-8h,使用筛面筛分粒度为0.5-0.8mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液,通过对固液混合物的搅拌混匀,以便于液体中橡胶相胶乳的接枝共聚物的充分融合,提高固液混合物中团聚物的量,三次元振动筛的过滤效率高,当固液混合物中团聚物含量较多导致固液混合物呈浆状时,三次元振动筛仍然能够对其进行过滤;

30.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以5-25rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液,通过低速的搅拌,带动混合液内各组分的流动,从而使得混合液内各组分均匀分布,以便于后续的树脂造粒;

31.s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状液滴中的水份进行干燥产生粒径为1.5-2.8mm的微粒状asa树脂母粒,将asa树脂母粒置于离子液中浸泡3-8h,压缩空气喷吹式雾化是利用压缩空气的高速射流对料浆进行冲击粉碎,从而达到使料浆雾化的目的,压缩空气喷吹式雾化法的优点是喷洒出的液滴小而均匀,通过热空气烘干的方式,能够实现对液滴的快速干燥,制备的树脂母粒的粒径越小,最终得到的混合物越密实,粒径越小,粒子之间也越容易互相吸附结团,能够确保产生的花槽的结构强度,通过将asa树脂浸泡于离子液中,使得阴离子能够与asa树脂母粒表面结合,并通过阴离子产物的静电斥力,能够避免泥土与asa树脂表面粘结;

32.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.22-0.40nm的圆口的微细孔后,对条状坯进行塑形产生花槽,水分子的大小为0.4nm,由于水分子表面张力的存在,使得水分子无法穿过直径小于0.4nm的孔,从而在便于花槽内外通气的同时,避免花槽内浇的水的流出。

33.本发明中通过乳液接枝树脂掺杂法,即在橡胶相上接枝树脂相,经接枝反应后,胶乳经凝聚干燥产生改性asa树脂母粒,其中加入的环氧树脂、聚酰胺和钛白粉中,聚酰胺作为环氧树脂的固化剂,使得环氧树脂和橡胶相结合,产生硬化的asa树脂母粒,而钛白粉能够加强asa树脂母粒的机械结构强度和附着性,防止产生裂纹,另外asa树脂母粒经过离子型表面活性剂制成的离子液的浸泡后,在asa树脂母粒的表面附着有阴离子,在阴离子自身的静电作用下,asa树脂母粒表面覆盖导电层,在电场的作用下驱动表面分子的拉伸,能够使得asa树脂母粒表面更为致密,asa树脂母粒形成花槽后,在阴离子产生的静电斥力的作用下,能够防止泥土湿润后与花槽表面的粘结,另外通过激光打孔的方式,在花槽表面开设有孔径较小只能通过气体的微细孔,能够克服树脂自身密度较大不便于透气的缺点,使得产生的花槽具有良好的透气性。

34.本发明中的一种高透气的微孔asa树脂花槽的制作工艺中,将橡胶相胶乳投入加

热罐内并加水进行水浴加热后,使得橡胶相胶乳悬浮发生接枝聚合,并相互碰撞融合形成团聚物,再通过三次元振动筛将团聚物从加热罐内的固液混合物中滤出,将环氧树脂、聚酰胺和钛白粉加入搅拌容器内加水形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液,以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并干燥产生asa树脂母粒,将asa树脂母粒经过由离子型表面活性剂和水组成的离子液的浸泡后,将asa树脂母粒熔化并注入模具内产生条状坯后,通过激光穿透的方式,在条状坯表面形成微细孔后,对条状坯进行塑形产生花槽。

35.另外根据不同的工艺条件,通过以下具体的实施例来对本发明进一步说明。

36.实施例1

37.s1、称取11重量份的橡胶相胶乳、3重量份的离子型表面活性剂、4重量份的环氧树脂、2重量份的聚酰胺、7重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1;

38.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为75℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

39.s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置2h,使用筛面筛分粒度为0.5mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液;

40.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以5rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

41.s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状液滴中的水份进行干燥产生粒径为1.5mm的微粒状asa树脂母粒,将asa树脂母粒置于离子液中浸泡3h;

42.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.22nm的圆口的微细孔后,对条状坯进行塑形产生花槽。

43.实施例2

44.s1、称取13重量份的橡胶相胶乳、4重量份的离子型表面活性剂、5重量份的环氧树脂、3重量份的聚酰胺、7重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1;

45.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为80℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

46.s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置3h,使用筛面筛分粒度为0.6mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液;

47.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以10rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

48.s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状液滴中的水份进行干燥产生粒径为1.8mm的微粒状asa树脂母粒,将asa树脂母粒置于离子

液中浸泡5h;

49.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.26nm的圆口的微细孔后,对条状坯进行塑形产生花槽。

50.实施例3

51.s1、称取16重量份的橡胶相胶乳、6重量份的离子型表面活性剂、7重量份的环氧树脂、4重量份的聚酰胺、8重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1;

52.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为90℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

53.s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置6h,使用筛面筛分粒度为0.7mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液;

54.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以20rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

55.s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状液滴中的水份进行干燥产生粒径为2.5mm的微粒状asa树脂母粒,将asa树脂母粒置于离子液中浸泡7h;

56.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.32nm的圆口的微细孔后,对条状坯进行塑形产生花槽。

57.实施例4

58.s1、称取19重量份的橡胶相胶乳、8重量份的离子型表面活性剂、9重量份的环氧树脂、5重量份的聚酰胺、9重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1;

59.s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为95℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

60.s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置8h,使用筛面筛分粒度为0.8mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干,并将离子型表面活性剂加入量筒内加水混匀形成离子液;

61.s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以25rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

62.s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状液滴中的水份进行干燥产生粒径为2.8mm的微粒状asa树脂母粒,将asa树脂母粒置于离子液中浸泡8h;

63.s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.40nm的圆口的微细孔后,对条状坯进行塑形产生花槽。

64.表1实施例1-4中各原料用量对比

[0065][0066]

表2实施例1-4中工艺参数对比

[0067][0068][0069]

对比例1

[0070]

本对比例采用实施例1的制备工艺,只缺少离子型表面活性剂,其余不变,具体步骤如下:

[0071]

s1、称取11重量份的橡胶相胶乳、4重量份的环氧树脂、2重量份的聚酰胺、7重量份的钛白粉,其中离子型表面活性剂为乙氧基化烷基硫酸钠,橡胶相胶乳包括丙烯酸酯胶乳、丙烯腈和苯乙烯,其中丙烯酸酯胶乳、丙烯腈、苯乙烯的重量比为2.25:1:1;

[0072]

s2、将橡胶相胶乳投入加热罐内并加水进行水浴加热,并且水浴加热的温度为75℃,使得橡胶相胶乳悬浮发生接枝聚合并相互碰撞融合形成团聚物;

[0073]

s3、取出加热罐内的固液混合物,对固液混合物进行搅拌混匀后静置2h,使用筛面筛分粒度为0.5mm的三次元振动筛滤除固液混合物中的液体部分,取出团聚物,通过干燥空气对团聚物进行烘干;

[0074]

s4、将环氧树脂、聚酰胺和钛白粉加入搅拌容器内并加水以5rpm/min的搅拌速度进行搅拌形成树脂液,将团聚物加入树脂液中混合均匀后形成混合液;

[0075]

s5、以压缩空气喷吹式雾化法将混合液喷洒成雾状液滴,并通过热空气去除雾状

液滴中的水份进行干燥产生粒径为1.5mm的微粒状asa树脂母粒;

[0076]

s6、将asa树脂母粒熔化并注入模具内产生条状坯后,使用激光穿透条状坯,在条状坯表面形成直径为0.22nm的圆口的微细孔后,对条状坯进行塑形产生花槽。

[0077]

对比例2

[0078]

本对比例采用实施例2的制备工艺,只缺少离子型表面活性剂,其余不变,具体步骤类似对比例1,本对比例不再赘述。

[0079]

对比例3

[0080]

本对比例采用实施例3的制备工艺,只缺少离子型表面活性剂,其余不变,具体步骤类似对比例1,本对比例不再赘述。

[0081]

对比例4

[0082]

本对比例采用实施例4的制备工艺,只缺少离子型表面活性剂,其余不变,具体步骤类似对比例1,本对比例不再赘述。

[0083]

表3对比例1-4中各原料用量对比

[0084][0085]

表4对比例1-4中工艺参数对比

[0086][0087][0088]

(由于缺少离子型表面活性剂,自然也就无离子液,因此表4中asa树脂母粒置于离

子液中的“浸泡时间/h”一栏不填数据)

[0089]

对比例5

[0090]

本对比例在实施例1的基础上,将加热温度设置为70℃,其余不变,具体步骤与实施例1相似,本对比例不再赘述。

[0091]

对比例6

[0092]

本对比例在实施例2的基础上,将静置时间设置为10h,其余不变,具体步骤与实施例2相似,本对比例不再赘述。

[0093]

对比例7

[0094]

本对比例在实施例3的基础上,将筛分粒度设置为1.0mm,其余不变,具体步骤与实施例3相似,本对比例不再赘述。

[0095]

对比例8

[0096]

本对比例在实施例4的基础上,将搅拌转速设置为30rpm/min,其余不变,具体步骤与实施例4相似,本对比例不再赘述。

[0097]

对比例9

[0098]

本对比例在实施例1的基础上,将粒径设置为3.0mm,其余不变,具体步骤与实施例1相似,本对比例不再赘述。

[0099]

对比例10

[0100]

本对比例在实施例2的基础上,将浸泡时间设置为2h,其余不变,具体步骤与实施例2相似,本对比例不再赘述。

[0101]

对比例11

[0102]

本对比例在实施例3的基础上,将微细孔的圆口直径设置为0.15nm,其余不变,具体步骤与实施例3相似,本对比例不再赘述。

[0103]

表5对比例5-11中各原料用量对比

[0104][0105]

表6对比例5-11中工艺参数对比

[0106][0107][0108]

试验例1

[0109]

通过将上述实施例1-4制备的花槽和对比例1-11制备的花槽进行透气测试,其中保水测试指向花槽内倒水并倒满,12h后记录花槽内剩余水的体积与花槽容积之比即残水占比,透气测试指通过多孔材料性能检测仪检测花槽对氧气的透气率,透气率是指固体层

允许气体通过的难易程度,将残水占比数据和透气率数据记入表7

[0110]

表7实施例与对比例制备的花槽的残水占比和透气率的对比

[0111][0112][0113]

根据表7所示,实施例1-4中制备的花槽相较于对比例1-11中制备的花槽,实施例1-4中花槽的透气率不低于579m3/m2·

kpa

·

h,当对比例1-11中成分有不同减少、工艺条件有所改变时,花槽的透气率有不同程度的下降,因此可以说明,本发明制备的花槽具有较高的透气率,便于植物的透气生长。

[0114]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1