一种易于等离子处理的聚丙烯组合物及其制备方法和应用与流程

1.本专利申请涉及高分子材料技术领域,特别是涉及一种易于等离子处理的聚丙烯组合物及其制备方法和应用。

背景技术:

2.近几十年,高分子材料领域得到了飞跃的发展,在各个领域都得到了应用。聚丙烯材料,因其优异的力学与热学性能以及可一体化注塑加工的突出加工优势,使得聚丙烯便迅速在汽车、家电众多领域得到广泛的开发应用。虽然聚丙烯是一种性能优良的热塑性合成树脂,但是因其特殊的分子结构以及结晶性导致其表面张力小、表面能低、表面具疏水性且表面浸润性及粘接性差,在实际的使用过程中不易粘接与包覆,限制了聚丙烯在细分领域的应用。

3.为了提高聚丙烯的表面极性改善包覆或粘接性能,目前已报道的表面处理方法主要有火焰处理、化学氧化、等离子体表面处理、电晕放电处理、表面接枝处理以及大分子极性助剂共混改性等途径。大分子极性助剂与聚丙烯共混后,极性助剂会向表面迁移,使聚丙烯表面功能化,达到改性的目的,可以在很低的助剂添加量情况下达到明显的表面极性改性效果,且不影响其他性能。表面接枝方法是在聚丙烯表面接枝引入高分子量的极性聚合物来提高材料表面的极性。火焰处理、化学氧化、等离子体表面处理、电晕放电处理等方法是通过在表面增加粗糙度并引起分子链断裂产生自由基,与空气中氧或氮进行反应,在表面引入含氧或氮的官能团。

4.在众多方案中,目前主要有火焰处理与等离子体表面处理两个方案在实际项目中得到了较广泛的应用。其中等离子体表面处理,一方面是等离子体中含有大量的活性高能粒子轰击材料表面时传递能量,打开化学键产生自由基并引起一系列的交联或氧化反应;另一方面等离子体中的高能粒子撞击材料表面,也会让材料表面发生物理刻蚀,这使得材料表面的粗糙度有所增加。因此等离子体表面处理的关键是如何提高表面自由基的产生以及对应的交联与氧化反应。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本专利申请的目的在于提供一种易于等离子处理的聚丙烯组合物及其制备方法,在聚丙烯组合物中加入纳米级高活性催化剂,在等离子表面处理时能够自催化生成自由基,催化表面高分子链段反应交联以及催化氧化引入含氧官能团。在相同等离子表面处理的条件下,添加纳米级高活性催化剂的聚丙烯组合物表面比未添加催化剂的聚丙烯组合物表面具有更多的交联结构以及极性官能团,在宏观上表现为粘接或包覆后的撕拔力更好。使得其在汽车内饰、家电饰板以及需要包覆、粘接的注塑产品中具有广泛的应用前景。

6.为实现上述目的,本发明提供如下技术方案:

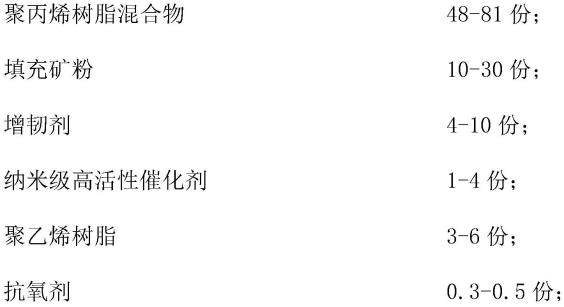

7.一种易于等离子处理的聚丙烯组合物,其由以下组分原料按照质量份数组成:

[0008][0009][0010]

进一步的,所述聚丙烯树脂混合物为均聚聚丙烯树脂和共聚聚丙烯树脂组合而成的混合物,且共聚聚丙烯树脂与聚丙烯树脂混合物的质量比为40-60%。

[0011]

进一步的,所述共聚聚丙烯树脂为2.16kg、230℃下熔体流动速率10-40g/10min、橡胶相含量在5-30%的单一共聚聚丙烯树脂或混合物,所述均聚聚丙烯树脂为2.16kg、230℃下熔体流动速率5-60g/10min、悬臂梁缺口冲击强度2-5kj/m2的单一均聚聚丙烯树脂或混合物。

[0012]

进一步的,所述聚乙烯树脂为2.16kg、190℃下熔体流动速率为2-15g/10min的高密度聚乙烯树脂。

[0013]

进一步的,所述纳米级高活性催化剂为半导体金属氧化物或硫化物以及经改性得到的复合产品。

[0014]

进一步的,所述纳米级高活性催化剂的改性方法为:通过过渡金属掺杂得到的半导体金属氧化物或硫化物掺杂产品;

[0015]

或,通过有机物或碘化物在其表面修饰得到的半导体金属氧化物或硫化物改性产品;

[0016]

或,通过化学或物理路径混合得到的半导体金属氧化物或硫化物复合产品。

[0017]

进一步的,所述填充矿粉为纳米级矿粉,纳米级矿粉为滑石粉、碳酸钙、云母中的一种或混合物;

[0018]

增韧剂为热塑性弹性体、聚苯乙烯类弹性体、乙烯-丙烯共聚物、乙烯-丁烯共聚物、乙烯-辛烯共聚物、三元乙丙橡胶中的一种或混合物;

[0019]

抗氧剂为受阻酚类、硫代酯类、亚磷酸酯类抗氧剂中的一种或混合物;

[0020]

润滑剂为硬脂酸盐、硬脂酸酰胺、pe蜡中的一种或混合物;

[0021]

光稳定剂为紫外线吸收剂光稳定剂。

[0022]

一种如前述所述的易于等离子处理的聚丙烯组合物的制备方法,包括如下步骤:

[0023]

s1、聚丙烯树脂混合物、高密度聚乙烯树脂、增韧剂、润滑剂、抗氧剂、光稳定剂、纳米级高活性催化剂以及色粉按所述重量份投入高混机中以400-600rpm混合2-6min,得到预混料;

[0024]

s2、将预混料从双螺杆挤出机的主喂料口投入,进行熔挤出,然后经塑化、挤出、造

粒,制得易于等离子处理的聚丙烯组合物。

[0025]

进一步的,所述双螺杆挤出机的螺杆长径比为40-48:1,双螺杆挤出机的熔融挤出的条件为:一区温度190-210℃,二区温度200-220℃,三区温度200-220℃,四区温度200-220℃,五区温度210-230℃,六区温度210-230℃,七区温度200-220℃,八区温度200-220℃,九区温度210-230℃,十区温度210-230℃,十一区温度210-230℃,喂料速率400-500kg/h、螺杆转速400-600rpm。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

1、聚丙烯因其分子机构的特点,聚丙烯的交联比其他烯烃的交联要困难的多,因此通过体系中加入增韧剂、高密度聚乙烯以及加入橡胶含量较高的聚丙烯来改善聚丙烯组合物表面的等离子处理时的交联效果,增加粘接或包覆后的撕拔力;

[0028]

2、当聚丙烯组合物进行等离子表面处理时,无机气体被激发为等离子态,纳米级高活性催化剂能够吸收等离子体中高能粒子能级跃迁或碰撞释放的能量,作用于c-c键或c-h键并使其化学键断键,形成自由基;

[0029]

3、当聚丙烯组合物进行等离子表面处理时,纳米级高活性催化剂能够提高表面自由基间的反应速率,增加浅层聚丙烯组合物的交联,增加后期粘接或包覆的撕拔力;

[0030]

4、当聚丙烯组合物进行等离子表面处理时,纳米级高活性催化剂能够催化聚丙烯表面的自由基与氧气或氮气反应,使得表面含氧或含氮的官能团含量增加,增加后期粘接或包覆的撕拔力。

具体实施方式

[0031]

以下通过特定的具体实例说明本专利申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本专利申请的其他优点与功效。本专利申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本专利申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0032]

以下实施例和对比例中采用的原料具体信息如下:

[0033]

均聚聚丙烯,生产厂家为武汉石化,牌号为sz30s;

[0034]

共聚聚丙烯,生产厂家为韩国sk,牌号为br770;

[0035]

填充矿物为纳米级滑石粉,生产厂家为辽宁艾海滑石有限公司,牌号为lamax c05;

[0036]

增韧剂,生产厂家为韩国sk,牌号为8730l;

[0037]

高密度聚乙烯树脂,生产厂家为福建联合,牌号为8008;

[0038]

抗氧剂,选用巴斯夫生产的1076与168按照3:2的比例复配而成;

[0039]

润滑剂为硬脂酸钙,生产厂家为意大利发基;

[0040]

光稳定剂为紫外线吸收剂光稳定剂,生产厂家为新秀化学,牌号为5590;

[0041]

色粉,自制;

[0042]

纳米二氧化钛,生产厂家为上海阿拉丁生化科技股份有限公司;

[0043]

氧化锌,生产厂家为上海阿拉丁生化科技股份有限公司;

[0044]

钛酸丁酯,生产厂家为扬州市立达树脂有限公司;

[0045]

硝酸铁,自制;

[0046]

硝酸银,自制;

[0047]

乙醇,上海阿拉丁生化科技股份有限公司;

[0048]

冰醋酸,南通润丰石油化工有限公司;

[0049]

去离子水,自制;

[0050]

碳纳米管,上海卜微应用材料技术有限公司;

[0051]

有机黏土,上海壮景化工有限公司。

[0052]

实施例1

[0053]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、2份的纳米级高活性催化剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得易于等离子处理的聚丙烯组合物。

[0054]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后经fe3+与ag+掺杂改性而得。

[0055]

双螺杆挤出机的螺杆长径比为48:1,双螺杆挤出机的一区温度200℃,二区温度210~℃,三区温度210℃,四区温度210℃,五区温度220℃,六区温度220℃,七区温度210℃,八区温度210℃,九区温度220℃,十区温度220℃,十一区温度220℃,喂料速率450kg/h、螺杆转速600rpm。

[0056]

实施例2

[0057]

将25份的均聚聚丙烯、30份的共聚聚丙烯、10份的纳米级滑石粉、4份的增韧剂、1份的纳米级高活性催化剂、3份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得易于等离子处理的聚丙烯组合物。

[0058]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后经fe3+与ag+掺杂改性而得。

[0059]

挤出工艺同上述实施例1。

[0060]

实施例3

[0061]

将40份的均聚聚丙烯、41份的共聚聚丙烯、30份的纳米级滑石粉、10份的增韧剂、4份的纳米级高活性催化剂、6份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得易于等离子处理的聚丙烯组合物。

[0062]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后经fe3+与ag+掺杂改性而得,具体包括如下步骤:a、取钛酸丁酯,缓慢加入到无水乙醇中,钛酸丁酯与无水乙醇的体积比优选为1:4,用磁力搅拌器强力搅5min,混合均匀,形成澄清溶液;b、将冰醋酸和去离子水加到另无水乙醇中,剧烈搅拌得到溶液,三者的体积比优选为1:2.5:10,同时根据本身掺杂的比例需求,加入一定量硝酸银溶液以及硝酸铁溶液,注意调整整体溶液ph值;c、常温水浴下,在剧烈搅拌下将a步骤的溶液缓慢滴入到b步骤溶液中,而后在45℃水浴继续搅拌60min后,得到凝胶状物质;d、将溶胶在烘箱中烘干,而后在马弗炉中分别在600℃下热处理得到fe3+与ag+掺杂改性纳米二氧化钛。

[0063]

挤出工艺同上述实施例1。

[0064]

实施例4

[0065]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、2份的纳米级高活性催化剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得易于等离子处理的聚丙烯组合物。

[0066]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后与碳纳米管按照2:1的重量比复合改性而成,具体包括如下步骤:a、将碳纳米管材料加入到去离子水中,利用超声波振荡1h进行分散;b、在a步骤结束后继续使用超声波进行分散,并在分散过程中,逐步缓慢的加入二氧化钛与氧化锌按照重量比1:1的混合物,混合物与碳纳米管按照2:1的重量比加入;c、继续超声波振荡1h后,进行烘干处理,得到复合改性的目标催化剂,烘料温度为80℃,烘料时间以最终烘干为准。

[0067]

挤出工艺同上述实施例1。

[0068]

实施例5

[0069]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、2份的纳米级高活性催化剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得易于等离子处理的聚丙烯组合物。

[0070]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后经有机黏土表面修饰改性而成,具体包括如下步骤:a、将一定量有机黏土材料加入到去离子水中,利用超声波振荡1h进行分散,b、在第一步结束后继续使用超声波进行分散,并在分散过程中,逐步缓慢的加入二氧化钛与氧化锌按照重量比1:1的混合物,有机黏土的添加量比例可根据实际需求调整;c、继续超声波振荡1h后,进行烘干处理,烘料温度为100℃,而后在惰性气体中,温度600℃下处理30min得到表面修饰的目标催化剂。

[0071]

挤出工艺同上述实施例1。

[0072]

实施例6

[0073]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、2份的催化剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得聚丙烯组合物。

[0074]

其中,催化剂为纳米二氧化钛与氧化锌按照1:1的重量比复配而成,未经改性处理。

[0075]

挤出工艺同上述实施例1。

[0076]

对比例1

[0077]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得聚丙烯组合物。

[0078]

挤出工艺同上述实施例1。

[0079]

对比例2

[0080]

将67份的均聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、2份的纳米级高活性催化剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得聚丙烯组合物。

[0081]

其中,纳米级高活性催化剂是由纳米二氧化钛与氧化锌按照1:1的重量比混合,混合后经fe3+与ag+掺杂改性而得,制备工艺同实施例3。

[0082]

挤出工艺同上述实施例1。

[0083]

对比例3

[0084]

将35份的均聚聚丙烯、32份的共聚聚丙烯、20份的纳米级滑石粉、6份的增韧剂、5份的高密度聚乙烯树脂、0.5份的抗氧剂、0.15份的润滑剂、0.1份的紫外线吸收剂光稳定剂、1份的色粉一起投入高混机中以500rmp混合5min,最后通过双螺杆挤出机熔融挤出,经塑化、挤出、造粒,制得聚丙烯组合物。

[0085]

挤出工艺同上述实施例1。

[0086]

对上述实施例1-6与对比例1-3所得的聚丙烯组合物按照相同注塑工艺制样,将样板按照相同的等离子表面处理工艺进行表面处理,对包覆后的样品进行撕拔力对比测试,具体实验条件与测试结果如下:

[0087][0088]

[0089]

备注:1、界面失效是指包覆用的胶水与聚丙烯组合物表面剥离;2、内聚失效是指包覆用的胶水与聚丙烯组合物表面未剥离,包覆层用胶水内聚破坏。

[0090]

从实施例1和对比例1-3的测试结果可以看出,增韧剂、高密度聚乙烯以及橡胶含量较高的共聚聚丙烯的加入,改变了聚丙烯组合物表面的聚集状态,在相同等离子表面处理的条件下,表面更易形成交联以及氧化,提高了表面能,改善了包覆撕拔力;

[0091]

从实施例1和实施例6的测试结果可以看出,经改性的纳米级高活性催化剂的引入能够明显提高表面的处理效果,在宏观的性能上体现在包覆撕拔力提高明显,并且是内聚失效;

[0092]

从实施例1和实施例4-5的测试结果可以看出,不同种方法制作的改性纳米级高活性催化剂均能够达到优良的包覆撕拔力,使得内聚失效。

[0093]

上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利申请的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1