一种异氰酸根嵌段共聚改性聚醚胺、制备方法和应用以及浇铸尼龙制件与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种异氰酸根嵌段共聚改性聚醚胺、制备方法和应用以及浇铸尼龙制件。

背景技术:

2.浇铸尼龙具有聚合工艺简单、结晶度高、分子量大、力学强度高于普通尼龙、润滑效果好、使用温度范围较宽等特点,是传统的铜、铝等有色金属较为理想的替代材料,广泛应用于机械、交通、家电、冶金、航空航天兵器等行业。然而,浇铸尼龙制件存在韧性较差、冲击强度偏低的缺点,尤其在制备15kg以上的大型浇铸尼龙制件时,这一缺点愈发明显。这是因为浇铸尼龙制件越大,结晶度越不均匀,产品内应力越集中,从而易导致浇铸尼龙制件出现炸裂和龟裂的现象,严重影响了其应用范围。

3.目前对浇铸尼龙进行增韧改性主要有两种方法。第一种是催化剂改性,在制备5kg以下的小型浇铸尼龙制件时通常采用三苯甲烷三异氰酸酯作为增韧剂,因具有三维结构,与浇铸尼龙易形成多维结构从而提升冲击韧性和低温韧性,然而这种独特的三维结构的空间位阻效应导致浇铸尼龙的阴离子聚合效率降低,聚合反应时间过长,生产效率低下,不适用于高效制备大型浇铸尼龙制件。第二种是增塑剂改性,通过改变尼龙形态相结构进行物理改性,比如常用的增塑剂是六甲基磷酰三胺,在进行聚合反应时加入尼龙单体质量30%的六甲基磷酰三胺就可以有效改善浇铸尼龙的冲击强度。然而六甲基磷酰三胺的耐温性较差,在制备大型浇铸尼龙制件时因聚合反应温度高且反应时间较长,易导致六甲基磷酰三胺失效,增韧效果不佳。

技术实现要素:

4.本发明的目的在于提供一种异氰酸根嵌段共聚改性聚醚胺、制备方法和应用以及浇铸尼龙制件,本发明提供的异氰酸根嵌段共聚改性聚醚胺耐高温性能好,将其作为增韧剂制备浇铸尼龙制件,聚合速度快,且增韧效果好。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种异氰酸根嵌段共聚改性聚醚胺,具有式i所示结构:

[0007][0008]

所述式i中n为80~150。

[0009]

本发明提供了上述技术方案所述异氰酸根嵌段共聚改性聚醚胺的制备方法,包括

以下步骤:

[0010]

将丙三醇、1-氯-2-硝基丙烷、碱试剂与极性有机溶剂混合,进行聚合反应,得到二硝基聚醚;

[0011]

将所述二硝基聚醚在催化剂以及氢气存在条件下进行加氢反应,得到聚氧化亚丙基二胺;

[0012]

将所述聚氧化亚丙基二胺与六亚甲基二异氰酸酯混合,进行取代反应,得到异氰酸根嵌段共聚改性聚醚胺。

[0013]

优选地,所述碱试剂包括氢氧化钠或氢氧化钾,所述碱试剂与丙三醇的摩尔比为(0.1~0.6):1。

[0014]

优选地,所述丙三醇与1-氯-2-硝基丙烷的摩尔比为1:(2~3);所述缩合反应的温度为50~60℃,时间为1~3h。

[0015]

优选地,所述催化剂为钯碳;所述加氢反应的条件包括:氢气压力为400~600kpa,反应温度为15~35℃,反应时间为2~3h。

[0016]

优选地,所述聚氧化亚丙基二胺与六亚甲基二异氰酸酯的摩尔比为1:(1~2);所述取代反应的温度为80~100℃,时间为3~5h。

[0017]

本发明提供了上述技术方案所述异氰酸根嵌段共聚改性聚醚胺或上述技术方案所述制备方法制备得到的异氰酸根嵌段共聚改性聚醚胺作为浇铸尼龙的增韧剂的应用。

[0018]

本发明提供了一种浇铸尼龙制件,制备原料包括己内酰胺、活化剂、催化剂和增韧剂,所述增韧剂为上述技术方案所述异氰酸根嵌段共聚改性聚醚胺或上述技术方案所述制备方法制备得到的异氰酸根嵌段共聚改性聚醚胺。

[0019]

优选地,所述己内酰胺、活化剂、催化剂和增韧剂的质量比为(75~80):(3~10):(1.5~5):(10~40)。

[0020]

优选地,所述浇铸尼龙制件的质量为15~25kg/件。

[0021]

本发明提供了一种异氰酸根嵌段共聚改性聚醚胺,将其作为增韧剂制备浇铸尼龙,一方面可以提高己内酰胺单体的活化能力从而提升聚合速度,另一方面可以与浇铸尼龙形成嵌段共聚物提升其韧性,可用于高效制备大型高韧性浇铸尼龙制件。具体的,本发明提供的异氰酸根嵌段共聚改性聚醚胺含有聚醚胺基团和异氰酸根基团,具有高柔韧性和耐温性能,且所述异氰酸根嵌段共聚改性聚醚胺为一种端基活化的长链活性剂,能够提高己内酰胺单体的活化能力,从而快速引发己内酰胺单体的阴离子聚合,并有效地与己内酰胺单体聚合,最终与浇铸尼龙形成嵌段共聚物提升其韧性。而且本发明提供的异氰酸根嵌段共聚改性聚醚胺本身耐高温性能好,将其作为增韧剂制备浇铸尼龙时,在较高聚合反应温度条件下也不会失效,增韧效果好。因此,本发明通过采用嵌段共聚改性方式可以实现高效制备大型高韧性浇铸尼龙制件,具有很好的实际应用价值。

附图说明

[0022]

图1为实施例1制备的异氰酸根嵌段共聚改性聚醚胺的红外光谱图;

[0023]

图2为实施例2制备的异氰酸根嵌段共聚改性聚醚胺的核磁共振氢谱;

[0024]

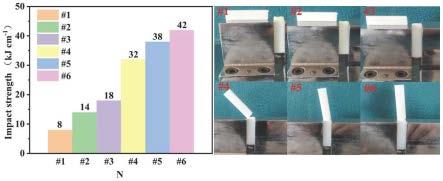

图3为应用例1~3以及对比例1~3制备的浇铸尼龙制件切样后冲击强度图和样条断裂情况图;

[0025]

图4为应用例1~3以及对比例1~3制备的浇铸尼龙制件的拉伸强度力-时间曲线和样条断裂情况图。

具体实施方式

[0026]

本发明提供了一种异氰酸根嵌段共聚改性聚醚胺,具有式i所示结构:

[0027][0028]

所述式i中n为80~150。

[0029]

在本发明中,所述异氰酸根嵌段共聚改性聚醚胺的重均分子量优选为3000~5000,更优选为3500~4500。

[0030]

本发明提供了上述技术方案所述异氰酸根嵌段共聚改性聚醚胺的制备方法,包括以下步骤:

[0031]

将丙三醇、1-氯-2-硝基丙烷、碱试剂与极性有机溶剂混合,进行聚合反应,得到二硝基聚醚;

[0032]

将所述二硝基聚醚在催化剂以及氢气存在条件下进行加氢反应,得到聚氧化亚丙基二胺;

[0033]

将所述聚氧化亚丙基二胺与六亚甲基二异氰酸酯混合,进行取代反应,得到异氰酸根嵌段共聚改性聚醚胺。

[0034]

本发明将丙三醇、1-氯-2-硝基丙烷、碱试剂与极性有机溶剂混合,进行聚合反应,得到二硝基聚醚。在本发明中,所述丙三醇优选为无水丙三醇。在本发明中,所述丙三醇与1-氯-2-硝基丙烷的摩尔比优选为1:(2~3),更优选为1:2。在本发明中,所述碱试剂优选包括氢氧化钠或氢氧化钾,所述碱试剂优选为粉末状固体;所述碱试剂与丙三醇的摩尔比优选为(0.1~0.6):1,具体可以为0.125:1、0.25:1或0.5:1,更优选为2:1。在本发明中,所述极性有机溶剂优选为二甲基亚砜或二甲基甲酰胺;本发明对所述极性有机溶剂的用量没有特殊限定,保证聚合反应顺利进行即可。在本发明中,所述将丙三醇、1-氯-2-硝基丙烷、碱试剂与极性有机溶剂混合,优选是将丙三醇与1-氯-2-硝基丙烷混合,然后向所得混合物料中加入碱试剂与极性有机溶剂。在本发明中,所述聚合反应的温度优选为50~60℃,具体可以为50℃、55℃或60℃;时间优选为1~3h,更优选为1~2.5h。所述聚合反应完成后,本发明优选将所得产物体系过滤,所得固体物料即为二硝基聚醚。在本发明中,制备所述二硝基聚醚的反应式如下所示:

[0035][0036]

得到二硝基聚醚后,本发明将所述二硝基聚醚在催化剂以及氢气存在条件下进行加氢反应,得到聚氧化亚丙基二胺。在本发明中,所述催化剂优选为钯碳(pd/c),所述催化剂的用量优选为二硝基聚醚质量的3~5%,更优选为3~4%。在本发明中,所述加氢反应的条件优选包括:氢气压力优选为400~600kpa,具体可以为400kpa、500kpa或600kpa;反应温度为15~35℃,更优选为20~30℃,具体可以在室温条件下进行反应,在本发明的实施例中,所述室温具体是指25℃;反应时间为2~3h;更优选为2.5~3h,具体以硝基完成反应为基准。所述加氢反应后,本发明无需进行任何后处理即得到聚氧化亚丙基二胺。在本发明中,所述聚氧化亚丙基二胺的重均分子量优选为300~5000,更优选为3500~4500。在本发明中,制备所述聚氧化亚丙基二胺的反应式如下所示:

[0037][0038]

得到聚氧化亚丙基二胺后,本发明将所述聚氧化亚丙基二胺与六亚甲基二异氰酸酯(hdi)混合,进行取代反应,得到异氰酸根嵌段共聚改性聚醚胺。在本发明中,所述聚氧化亚丙基二胺与六亚甲基二异氰酸酯的摩尔比优选为1:(1~2),更优选为1:(1.5~1.7)。在本发明中,所述取代反应的温度优选为80~100℃,更优选为90~100℃;时间优选为3~5h,更优选为具体可以为3h、4h或5h。所述取代反应后,本发明无需进行任何后处理即得到异氰酸根嵌段共聚改性聚醚胺。在本发明中,制备所述异氰酸根嵌段共聚改性聚醚胺的反应式如下所示:

[0039][0040]

本发明提供了上述技术方案所述异氰酸根嵌段共聚改性聚醚胺或上述技术方案

所述制备方法制备得到的异氰酸根嵌段共聚改性聚醚胺作为浇铸尼龙的增韧剂的应用。

[0041]

本发明提供了一种浇铸尼龙制件,制备原料包括己内酰胺、活化剂、催化剂和增韧剂,所述增韧剂为上述技术方案所述异氰酸根嵌段共聚改性聚醚胺或上述技术方案所述制备方法制备得到的异氰酸根嵌段共聚改性聚醚胺。在本发明中,所述己内酰胺、活化剂、催化剂和增韧剂的质量比优选为(75~80):(3~10):(1.5~5):(10~40),更优选为(78~80):(3~5):(1.6~3):(10.4~20)。在本发明中,所述活化剂优选为已内酰胺钠;所述催化剂优选包括甲苯二异氰酸酯或六亚甲基二异氰酸酯。在本发明中,所述浇铸尼龙制件的质量优选为15~25kg/件。

[0042]

在本发明中,所述浇铸尼龙制件的制备方法优选包括以下步骤:

[0043]

将部分己内酰胺与活化剂混合,得到a混合物料;

[0044]

将剩余己内酰胺与催化剂以及增韧剂混合,得到b混合物料;

[0045]

将熔融态的所述a混合物料以及熔融态的所述b混合物料混合进行浇铸,得到浇铸尼龙制件。

[0046]

本发明将部分己内酰胺与活化剂混合,得到a混合物料;将剩余己内酰胺与催化剂以及增韧剂混合,得到b混合物料。在本发明中,所述部分己内酰胺优选为己内酰胺总质量的75~85%,更优选为77%。

[0047]

本发明优选将所述a混合物料与b混合物料分别进行融化,得到熔融态的所述a混合物料以及熔融态的所述b混合物料。在本发明中,融化所述a混合物料与b混合物料的温度优选独立为115~130℃,更优选独立为120~125℃。将所述a混合物料与b混合物料分别进行融化后,本发明优选进行抽真空除湿,目的是为了除去已内酰胺中的水分。

[0048]

得到熔融态的所述a混合物料以及熔融态的所述b混合物料后,本发明将熔融态的所述a混合物料以及熔融态的所述b混合物料混合进行浇铸,得到浇铸尼龙制件。在本发明中,所述浇铸优选在模具中进行,所述模具使用前优选预热至155~170℃,更优选为160~165℃。本发明优选向预热后的模具中喷涂脱膜剂,然后再将熔融态的所述a混合物料以及熔融态的所述b混合物料投入模具中,之后在模具里保温进行固化。在本发明中,所述固化的时间优选为2~3min。所述固化后,本发明优选进行退火,所述退火的方式优选为于密封的烘箱中自然冷却。在本发明中,所述退火后脱模,得到浇铸尼龙制件。

[0049]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

实施例1

[0051]

(1)将2mol无水丙三醇与4mol1-氯-2-硝基丙烷混合均匀,然后加入10g氢氧化钠粉末和100ml二甲基亚砜,在50℃条件下进行取代反应1h;反应结束后将所得产物体系过滤,得到二硝基聚醚;

[0052]

(2)将所述二硝基聚醚在催化剂pd/c(用量为二硝基聚醚质量的3%)作用下于氢气氛围中进行加氢反应2.5h,反应过程中控制温度为25℃,压力为600kpa,得到聚氧化亚丙基二胺,重均分子量为3500~4500;

[0053]

(3)将1mol聚氧化亚丙基二胺与2mol六亚甲基二异氰酸酯(hdi)混合,在100℃条

件下反应3h,得到异氰酸根嵌段共聚改性聚醚胺。

[0054]

实施例2

[0055]

(1)将5mol无水丙三醇与10mol1-氯-2-硝基丙烷混合均匀,然后加入50g氢氧化钠粉末和500ml二甲基亚砜,在60℃条件下进行取代反应2.5h;反应结束后将所得产物体系过滤,得到二硝基聚醚;

[0056]

(2)将所述二硝基聚醚在催化剂pd/c(用量为二硝基聚醚质量的4%)作用下于氢气氛围中进行加氢反应2.5h,反应过程中控制温度为25℃,压力为500kpa,得到聚氧化亚丙基二胺,重均分子量为4000~5000;

[0057]

(3)将3mol聚氧化亚丙基二胺与5mol六亚甲基二异氰酸酯(hdi)混合,在90℃条件下反应4h,得到异氰酸根嵌段共聚改性聚醚胺。

[0058]

实施例3

[0059]

(1)将10mol无水丙三醇与20mol1-氯-2-硝基丙烷混合均匀,然后加入200g氢氧化钠粉末和1000ml二甲基亚砜,在50℃条件下进行取代反应2.5h;反应结束后将所得产物体系过滤,得到二硝基聚醚;

[0060]

(2)将所述二硝基聚醚在催化剂pd/c(用量为二硝基聚醚质量的3%)作用下于氢气氛围中进行加氢反应3h,反应过程中控制温度为25℃,压力为400kpa,得到聚氧化亚丙基二胺,重均分子量为3000~5000;

[0061]

(3)将10mol聚氧化亚丙基二胺与20mol六亚甲基二异氰酸酯(hdi)混合,在100℃条件下反应5h,得到异氰酸根嵌段共聚改性聚醚胺。

[0062]

图1为实施例1制备的异氰酸根嵌段共聚改性聚醚胺的红外光谱图,图1表明,在2260cm-1

处有异氰酸根-n=c=o的特征吸收峰,在1630cm-1

处出现酰胺键吸收峰,说明-n=c=o与-oh发生反应生成了酰胺键。1105cm-1

处为醚键-coc-的伸缩振动峰。3051cm-1

处为-n-h键的特征吸收峰。从这些吸收峰的位置及其强度可以判明,本发明制备的是一种典型含有聚醚胺基团和异氰酸根基团的聚合物。

[0063]

图2为实施例2制备的异氰酸根嵌段共聚改性聚醚胺的核磁共振氢谱,图2中有五个峰对应增韧剂结构中五种不同化学环境的h。其中化学位移11~12ppm的单峰处于低场且积分面积较大,对应酰胺键上的氢。化学位移3.5~4ppm的二重峰处于高场,对应-ch

2-上的氢。化学位移2~3ppm的二重峰处于高场,对应-nh2上的氢。化学位移1~2ppm的三重峰处于高场,对应-ch3上的氢。化学位移2~3ppm的单峰处于高场,对应次甲基上的氢。

[0064]

应用例1

[0065]

本应用例中制备浇铸尼龙制件的配方清单为:原料为己内酰胺、活化剂(具体为已内酰胺钠)、催化剂(具体为六亚甲基二异氰酸酯)和增韧剂(具体为实施例1制备的异氰酸根嵌段共聚改性聚醚胺),所述己内酰胺、活化剂、催化剂和增韧剂的质量比为80.0:3.0:1.6:10.4;

[0066]

所述浇铸尼龙制件的制备方法如下:

[0067]

将油浴锅温度升至125℃并保温,将模具放入烘箱中升温至165℃并保温;

[0068]

采用融化的己内酰胺对a罐和b罐进行清洗,然后按照所述配方清单将己内酰胺等质量分成两份分别置于所述a罐和b罐中,采用油浴锅加热至己内酰胺完全融化,抽真空除湿;之后按照所述配方清单称取活化剂置于所述a罐中,称取催化剂和增韧剂置于所述b罐

中,待完全融化后抽真空除湿;

[0069]

向所述模具中喷涂脱膜剂,将所述a罐和b罐中物料投入所述模具中,保温进行固化,并记录固化时间,观察固化的情况;待完全固化后置于密封的烘箱中自然冷却进行退火,之后脱模得到浇铸尼龙制件(重量为15kg),记为#4浇铸尼龙制件。

[0070]

应用例2

[0071]

参照应用例1的方法制备浇铸尼龙制件,不同之处在于增韧剂为实施例2制备的异氰酸根嵌段共聚改性聚醚胺;所得浇铸尼龙制件记为#5浇铸尼龙制件。

[0072]

应用例3

[0073]

参照应用例1的方法制备浇铸尼龙制件,不同之处在于增韧剂为实施例3制备的异氰酸根嵌段共聚改性聚醚胺;所得浇铸尼龙制件记为#6浇铸尼龙制件。

[0074]

对比例1

[0075]

参照应用例1的方法制备浇铸尼龙制件,不同之处在于不添加增韧剂;所得浇铸尼龙制件记为#1浇铸尼龙制件。

[0076]

对比例2

[0077]

参照应用例1的方法制备浇铸尼龙制件,不同之处在于增韧剂为六甲基磷酰三胺;所得浇铸尼龙制件记为#2浇铸尼龙制件。

[0078]

对比例3

[0079]

参照应用例1的方法制备浇铸尼龙制件,不同之处在于增韧剂为三苯甲烷三异氰酸酯;所得浇铸尼龙制件记为#3浇铸尼龙制件。

[0080]

测试应用例1~3以及对比例1~3制备的浇铸尼龙制件的缺口冲击强度(gb/t 1843-2008)和热变形温度(gb/t 1634.2-2019),并比较固化时间以及表面情况,具体如表1所示。

[0081]

表1应用例1~3以及对比例1~3制备的浇铸尼龙制件的性能测试结果

[0082][0083]

由表1可知,应用例1~3制备的浇铸尼龙制件固化时间短,热变形温度高且表面光滑,综合性能优于对比例1~3制备的浇铸尼龙制件。

[0084]

图3为应用例1~3以及对比例1~3制备的浇铸尼龙制件切样后的缺口冲击强度图和样条断裂情况图。由图3以及表1可知,添加增韧剂的浇铸尼龙制件的冲击强度显著优于未添加增韧剂的浇铸尼龙制件,其中应用例1~3制备的浇铸尼龙制件采用本发明提供的增韧剂,增韧效果明显高于对比例2~3采用的两种市面常见增韧剂的增韧效果。同时,通过冲击试验断裂情况也可以看出应用例1~3制备的浇铸尼龙制件的韧性极强,显著优于对比例

1~3制备的浇铸尼龙制件。

[0085]

测试对应用例1~3以及对比例1~3制备的浇铸尼龙制件的拉伸强度(gb/t 1040.2-2006),具体结果如图4所示。图4中左侧为应用例1~3以及对比例1~3制备的浇铸尼龙制件的拉伸强度力-时间曲线图,其中应用例1~3制备的浇铸尼龙制件的拉伸直至断裂时间分别为429s、450s和474s,远高于对比例1~3制备的浇铸尼龙制件的203s、214s和247s;而且应用例1~3制备的浇铸尼龙制件拉伸直至断裂的拉伸强度力分别为1.36kn、1.38kn和1.42kn,大于对比例1~3制备的浇铸尼龙制件的1.26kn、1.28kn和1.30kn。图4中右侧为应用例1~3以及对比例1~3制备的浇铸尼龙制件的样条断裂情况图,通过拉伸试验断裂后伸长情况可以看出应用例1~3制备的浇铸尼龙制件的韧性极强,显著优于对比例1~3制备的浇铸尼龙制件。综上所述,添加增韧剂的浇铸尼龙制件的拉伸强度显著优于未添加增韧剂的浇铸尼龙制件,其中应用例1~3制备的浇铸尼龙制件采用本发明提供的增韧剂,增韧效果明显高于对比例2~3采用的两种市面常见增韧剂的增韧效果。

[0086]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1