无定型低软化点邻苯二甲腈单体、邻苯二甲腈树脂及其制备方法与用途

1.本发明属于有机高分子材料技术领域,涉及邻苯二甲腈单体以及邻苯二甲腈树脂及其制备方法。

背景技术:

2.高分子材料由于其低廉的成本,良好的加工性以及结构和功能的丰富可设计性在航空航天、电子通讯、生物医药、能源环境等领域占据重要地位。芳杂环高性能高分子材料具有优异的热稳定性、热机械性能和极端环境耐受性,被广泛应用于航空航天、微电子、军工等领域。众所周知,高性能聚合物的芳杂环结构特性(刚性和强超分子作用力),导致其具有高熔点/高软化点,乃至不熔不溶。加工的窘境严重限制了高性能聚合物的应用范围,至今仍是本领域的研究焦点。邻苯二甲腈树脂作为代表性的芳杂环热固性高性能聚合物也存在上述加工难题。由于邻苯二甲腈单体结构中芳氰基的强偶极作用,其熔点普遍高于150℃,不利于邻苯二甲腈的加工成型(成本高,加工窗口窄等),难以适应rtm(resin transfer molding,树脂传递模塑法)等先进的低成本复合材料加工工艺。通常研究人员通过齐聚物的设计策略且引入柔性链、大侧基等单元降低熔点,但是加工性仍不能令人满意。此外,氰基稳定的碳氮三键使该邻苯二甲腈树脂体系的本征固化速率极其缓慢,需要外加固化剂提升固化效率。然而即使是在固化剂的促进下,其快速固化温度〔通常用dsc(差示扫描量热仪)升温测试放热峰值温度或流变粘度快速上升温度评价〕也多见于250℃以上,且需在350℃以上进行长时间后固化处理才能获得优异的热机械性能。

3.如上所述,邻苯二甲腈树脂的加工固化工艺和热机械性能之间的矛盾还没有得到解决,因此寻求能够同时降低熔点和提高固化反应效率且兼顾树脂热机械性能的技术方案,仍然是一大挑战。

技术实现要素:

4.本发明目的旨在针对现有技术中存在的问题,提供一种无定型低软化点邻苯二甲腈单体,该单体为无定型结构,其软化点低,具有优异的加工性能。

5.本发明的另一目的旨在提供一种邻苯二甲腈树脂及其制备方法,以无定型低软化点邻苯二甲腈单体为原料,在降低熔点和提高固化反应效率的同时,获得具有优异热稳定性、热机械性能的邻苯二甲腈树脂。

6.本发明第三个目的旨在提供上述邻苯二甲腈单体的用途。

7.本发明提供的无定型低软化点邻苯二甲腈单体,其结构式如下:

[0008][0009]

上述邻苯二甲腈单体,通过酪胺脂肪链的引入降低熔点,利用脂肪胺基的强亲核

反应活性和运动能力提高固化反应效率。同时,该单体呈现无定型且具有极低的软化点(tg=-16℃),远低于目前已报道的pn单体或齐聚物,与其石油基参比物(对氨基酚pn)相比熔点降低约152℃。同时模型对比物(对丙基苯酚-4硝基pn)的熔点也远远高于该单体,这预示其无定型和低软化点特性不能简单的归结于脂肪链的柔性特征。经研究发现,该邻苯二甲腈单体无定型特性与脂肪链的引入以及脂肪氨基,醚氧基和芳氰基的多样化的超分子协同作用有关,比如氨基-氰基氢键,氨基-氨基氢键,氨基-醚氧基氢键或偶极作用,这破坏了分子的有序堆砌,不利于其结晶,从而呈现出无定型性。

[0010]

本发明提供的无定型低软化点邻苯二甲腈单体的合成路线如下:

[0011][0012]

基于上述合成路线,本发明提供的无定型低软化点邻苯二甲腈单体制备步骤如下:

[0013]

(1)按照反应液中的固含量为10%~40%,将摩尔比为1~1.5:1的苯甲醛与酪胺于室温下加入至溶剂a中,再滴加催化剂a,形成反应液,随后将反应液加热至25~100℃,并于该温度下反应3~10h,反应结束后将含反应产物的液态体系冷却至室温,并依次经过滤、洗涤、干燥得到l-b化合物;

[0014]

(2)按照反应液中的固含量为10~40%,将摩尔比为1:1.5~1:2.5~0.5:0.03~0.1的l-b化合物、4-硝基邻苯二甲腈、催化剂b、18冠醚于室温下加入至溶剂b中形成反应液,随后将反应液加热至40~80℃,并于该温度下反应4~12h,反应结束后将含反应产物的液态体系冷却至室温,并依次经沉淀、过滤、洗涤、干燥得到l-b-cn化合物;

[0015]

(3)将l-b-cn化合物与由盐酸、水和乙醇组成的复合溶液混合形成反应液,并将反应液加热至40~80℃反应12~36h,随后将所得含反应产物的液态体系旋蒸浓缩至原反应液体积的1/5~1/10,之后过滤、洗涤得到脂肪胺盐酸盐滤饼;将所述滤饼分散于水中并调节ph至9~11,随后对所得液态体系进行萃取并分离出有机层,再对有机层进行洗涤、干燥得到黄色透明液体产物l-cn,即无定型低软化点邻苯二甲腈单体;所述l-b-cn化合物的物质的量与复合溶液体积之比为1:10~30,物质的量的单位为mmol,复合溶液体积的单位为ml。

[0016]

上述步骤(1)中,对反应液的加热升温速率为2~8℃/min。所述溶剂a可以选用本领域常规的溶剂,可以为乙醇、甲醇、丙醇、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、二氧六环、四氢呋喃、乙腈中的至少一种;所述催化剂a为冰乙酸,盐酸或硫酸,催化剂a的用量按照使反应液呈弱酸性ph=5~6计量。在优选实现方式中,反应结束后将含反应产物的液态体系冷却至室温并过滤,用去离子水将过滤所得滤饼洗涤至中性,再将洗涤后的滤饼干燥至恒重得到l-b化合物。过滤和干燥为本领域常规操作手段,本领域技术人员可

根据实际情况合理选择工具和参数。在本发明的优选实施例中,干燥优选在真空烘箱内于80℃干燥至恒重。

[0017]

上述步骤(2)中,对反应液的加热升温速率为2~8℃/min。所述溶剂b可以选用本领域常规的溶剂,可以为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、环己烷、二丙酮醇、二苯醚、二甲基亚砜(dmso)、n-甲基吡咯烷酮(nmp)、n,n-二甲基吡咯烷酮中的至少一种。催化剂b为路易斯碱,包括但不限于碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、氢氧化钠、氢氧化钾、氟化铯、氢化钙或氢化钠。在优选实现方式中,反应结束后将含反应产物的液态体系冷却至室温,用去离子水进行沉淀并过滤,依次用去离子水和乙醇将过滤所得滤饼洗涤至中性,再将洗涤后的滤饼干燥至恒重得到l-b-cn化合物。过滤和干燥为本领域常规操作手段,本领域技术人员可根据实际情况合理选择工具和参数。在本发明的优选实施例中,干燥优选在真空烘箱内于80℃干燥至恒重。

[0018]

上述步骤(3)中,先利用l-b-cn化合物和复合溶液进行反应,得到脂肪胺盐酸盐,再将脂肪胺盐酸盐在碱性环境下经水解得到l-cn。复合溶液中盐酸、水和乙醇的体积比为1:15~40:15~40。将l-b-cn化合物和复合溶液混合后形成的反应液优选以2~8℃/min升温至40~80℃反应。反应所得含反应产物的液态体系经旋蒸浓缩、过滤后,用乙酸乙酯、四氢呋喃和二氯甲烷进行搅拌洗涤得到脂肪胺盐酸盐。所得脂肪胺盐酸盐滤饼分散于水中,之后使用碳酸钠、碳酸钾、碳酸氢钠或碳酸氢钾调节ph至9~11,在碱性溶液中生成粘稠状物质;随后对所得液态体系用二氯甲烷或乙酸乙酯作为萃取剂进行萃取并分离出有机层,将有机层用去离子水洗涤多次后用无水硫酸钠进行干燥,去除水分;再经旋蒸去除多余萃取剂后所得黄色透明液体产物l-cn,即为无定型低软化点邻苯二甲腈单体。

[0019]

上述方法中,固含量是指加入溶剂的除催化剂外的反应原料质量与溶剂体积之比的百分数,反应原料质量单位为克,溶剂体积单位为毫升。

[0020]

本发明提供的无定型低软化点邻苯二甲腈单体可以采用常规的固化方法进行固化制备邻苯二甲腈树脂。由于该邻苯二甲腈单体具有脂肪伯胺,从而使其有自催化功能,因此可以将无定型低软化点邻苯二甲腈单体在固化条件下直接进行固化即可。此外,固化条件中所涉及到的气体氛围,优选为氮气氛围。具体地,在本发明的优选方式中,无定型低软化点邻苯二甲腈单体制备邻苯二甲腈热固性树脂的制备方法,具体操作包括以下步骤:

[0021]

1)预固化:在氮气氛围下,于150≤t≤200℃对无定型低软化点邻苯二甲腈单体进行梯度加热得到预固化产物;

[0022]

2)后固化:在200<t≤300℃条件下,对预固化产物进行梯度加热得到邻苯二甲腈树脂。

[0023]

上述步骤1)中,梯度温度加热程序为:

[0024]

150≤t<160℃下保温(0~4)h;

[0025]

160≤t<170℃下保温(0~3)h;

[0026]

170≤t≤180℃下保温(0~2)h

[0027]

180<t≤200℃下保温(0~2)h;

[0028]

温度150≤t<160℃、160≤t<170℃、170≤t≤180℃下保温时间不同时为0;

[0029]

上述步骤2)中,梯度温度加热程序为:

[0030]

200<t<230℃下保温(0~3)h;

[0031]

230≤t<260℃下保温(0~3)h;

[0032]

260≤t<280℃下保温(0~3)h

[0033]

280≤t≤300℃下保温(0~3)h;

[0034]

温度200<t<230℃、230≤t<260℃、260≤t<280℃、280≤t≤300℃下保温时间不同时为0;后固化完成后,将所得产物随炉冷却至室温。

[0035]

此外,本发明提供的无定型低软化点邻苯二甲腈单体的用途,还可作为芳氰基单体的改性剂(或者说固化剂),改善加工性(降低熔点和加工粘度),同时提升固化反应活性。具体操作:将无定型低软化点邻苯二甲腈单体与芳氰基单体共混后,在氮气氛围下,于150~300℃梯度加热固化得到芳氰基树脂。

[0036]

上述梯度温度加热程序为:

[0037]

150≤t≤200℃下保温(0~1)h;

[0038]

210≤t≤280℃下保温(0~3)h;

[0039]

290≤t≤300℃下保温(0~3)h;

[0040]

温度150≤t≤200℃、210≤t≤280℃下保温时间不同时为0;固化完成后,将所得产物随炉冷却至室温。

[0041]

上述无定型低软化点邻苯二甲腈单体和芳氰基单体共混方式为:将无定型低软化点邻苯二甲腈单体和芳氰基单体溶于溶剂中进行混合,然后将所得混合液旋干、研磨即可。所述邻苯二甲腈单体与芳氰基单体的摩尔比为1~2:1。所述溶剂为四氢呋喃或丙酮。

[0042]

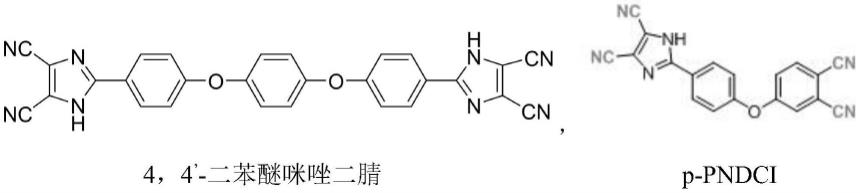

所述芳氰基单体为以下结构式中的一种:

[0043]

[0044][0045]

与现有技术相比,本发明具有以下有益效果:

[0046]

1、本发明提供的邻苯二甲腈单体,为无定型结构,其软化点低,这与脂肪链的引入以及及脂肪氨基,醚氧基和芳氰基的多样化的超分子协同作用有关,比如氨基-氰基氢键,氨基-氨基氢键,氨基-醚氧基氢键或偶极作用,这破坏了分子的有序堆砌,不利于其结晶,从而呈现出无定型性,并具有较低的软化点,可实现优异的热加工和热机械加工,有望为芳杂环高性能聚合物的设计提供新的启示;对于强极性芳杂环的室温液体的设计也有启发意义。

[0047]

2、本发明提供的无定型低软化点邻苯二甲腈单体的制备方法,由于主要基于加热操作来实现所述含酪胺结构的邻苯二甲腈的制备,流程简单、操作方便。

[0048]

3、本发明提供的邻苯二甲腈树脂的制备方法,由于邻苯二甲腈单体具有脂环族酰亚胺基团,具有自催化性能,且由于该邻苯二甲腈单体具有较低的软化点,可降低邻苯二甲腈树脂固化温度和固化难度,具有较高的生产效率和较低的生产成本。

[0049]

4、本发明提供的无定型低软化点邻苯二甲腈单体可作为芳氰基单体的改性剂,降低其固化温度,制备出热加工和热机械加工优良的芳氰基树脂。

附图说明

[0050]

图1是实施例1制备的l-b化合物的1hnmr谱图;

[0051]

图2是实施例1制备的l-b-cn化合物的1hnmr谱图;

[0052]

图3是实施例1制备的无定型低软化点邻苯二甲腈单体l-cn的1hnmr谱图;

[0053]

图4是实施例1制备的无定型低软化点邻苯二甲腈单体l-cn的

13

cnmr谱图;

[0054]

图5是实施例1制备的化合物l-b和l-b-cn的ftir谱图;

[0055]

图6是实施例1制备的无定型低软化点邻苯二甲腈单体l-cn的ftir谱图;

[0056]

图7是实施例1制备的无定型低软化点邻苯二甲腈单体l-cn的热性能分析图,其中(a)图为dsc谱图,(b)图为热重分析图谱;

[0057]

图8是实施例1制备的无定型低软化点邻苯二甲腈单体l-cn的流变曲线图;其中,(a)图表示复杂粘度随温度的变化曲线,(b)图表示l-cn在180℃的等温流变曲线;

[0058]

图9是实施例4制备的邻苯二甲腈树脂的热重分析图;

[0059]

图10是实施例4制备的邻苯二甲腈树脂的dma分析图,其中,(a)图对应储能模量测试结果,(b)图对应损耗角正切值曲线;

[0060]

图11是应用例制备的芳氰基树脂的芳氰基的tga分析图;

[0061]

图12是应用例制备的芳氰基树脂的芳氰基的dsc分析图;

[0062]

图13是应用例中采用的4-podci的dsc分析图。

具体实施方式

[0063]

下面通过实施例并结合附图对本发明的技术方案进行清楚、完整的描述。

[0064]

下述实施例中,测试仪器和方法如下:

[0065]

核磁共振(1hnmr):采用brukerav iii hd 400mhz核磁共振谱仪。

[0066]

核磁共振(

13

cnmr):采用brukerav iii hd 400mhz核磁共振谱仪。

[0067]

tga:ta公司q500热重分析仪,氮气氛围,升温速率为10℃/min。

[0068]

dsc:ta公司q200分析仪,氮气氛围,升温速率10℃/min。

[0069]

红外分析(ftir):nicolet is 50红外分析仪,采用溴化钾压片,透射模式,扫描范围4000-400cm-1

,分辨率4cm-1

。

[0070]

dma:ta公司q800,采用三点弯曲模式,氮气氛围下,升温速率5℃/min。

[0071]

t

d5

是样品失重5%时的温度;tm是样品熔点;残炭率是指样品在热重分析仪tg中,到达800℃时的残余重量。

[0072]

采用1hnmr对样品结构进行表征;采用dsc、ftir和tga测试方法对样品固化行为、固化方式和热性能进行初步表征。

[0073]

实施例1

[0074]

本实施例提供的无定型低软化点邻苯二甲腈单体制备步骤如下:

[0075]

(1)向150ml的三口瓶中加入70ml乙醇,然后将酪胺(ta)13.7g(0.1mol)和苯甲醛(0.1mol)加入到乙醇中,再滴加0.5ml冰乙酸(hac)形成反应液,随后将反应液以5℃/min的升温速率加热至85℃进行回流,回流反应3h后终止反应得含反应产物的液态体系,待含反应产物的液态体系冷却至室温后进行过滤,所得滤饼使用去离子水洗涤至中性,随后将洗涤后的滤饼在真空烘箱内于80℃干燥12h得到白色产物l-b化合物;

[0076]

(2)向150ml的三口瓶中加入100ml dmac,然后将l-b化合物13.5g(0.06mol)、4-硝基邻苯二甲腈10.38g(0.06mol)、k2co35.52g(0.04mol)和18冠醚0.53g(0.002mol)加入dmac中形成反应液,随后将反应液以5℃/min的升温速率加热至80℃反应12小时终止反应得含反应产物的液态体系,待含反应产物的液态体系冷却至室温后,加入300ml去离子水进行沉淀、过滤,所得滤饼依次用去离子水洗涤和乙醇洗涤至中性,随后在真空烘箱内于80℃干燥12h得到棕黄色产物l-b-cn化合物;

[0077]

(3)向500ml的三口瓶中加入l-b-cn(14.04g,0.04mol),400ml由盐酸、水和无水乙醇的复合溶液(体积比1:25:25)形成反应液,随后将反应液以5℃/min的升温速率加热至60℃反应20h,随后终止反应得含反应产物的液态体系,而后将含反应产物的液态体系于85℃旋蒸浓缩1.5h,之后过滤得到脂肪胺盐酸盐滤饼;将所述滤饼依次用乙酸乙酯、四氢呋喃和二氯甲烷进行搅拌洗涤,然后将滤饼在水中分散,边搅拌边加入碳酸钠调成碱性(ph=10),有粘稠状物质生成,之后对所得液态体系加入乙酸乙酯进行萃取并分离出有机层,将有机层用去离子水洗涤三次后用无水硫酸钠干燥,随后于85℃旋蒸8h得到黄色透明液体产物l-cn化合物,即无定型低软化点邻苯二甲腈单体。

[0078]

将本实施例制备的l-b化合物、l-b-cn化合物和无定型低软化点邻苯二甲腈单体l-cn进行结构分析,并将无定型低软化点邻苯二甲腈单体l-cn进行加工性能和固化性能分析。

[0079]

(ⅰ)结构分析

[0080]

1、l-b化合物

[0081]

对步骤(1)制备的l-b化合物进行核磁共振(1hnmr)分析,分析结果如图1所示。

[0082]

l-b化合物-的1h nmr(400mhz,dmso-d6)δ9.13(s,1h),8.24(d,j=1.4hz,1h),7.77﹣7.65(m,2h),7.49﹣7.38(m,3h),7.07﹣6.99(m,2h),6.69﹣6.61(m,2h),3.74(t,j=7.4,1.3hz,2h),2.80(t,j=7.4hz,2h)。

[0083]

对l-b化合物进行红外分析,分析结果如图5所示,l-b的ftir(kbr,cm-1

):3490(-oh),3085-3070(=c-h),1650(c=n)。

[0084]

从核磁共振分析结果和红外分析结果可以看出,所制备的l-b化合物结构式符合目标产物要求。

[0085]

2、l-b-cn化合物

[0086]

对步骤(2)制备的l-b-cn化合物进行核磁共振(1hnmr)分析,分析结果如图2所示。

[0087]

l-b-cn化合物的1h nmr(400mhz,dmso-d6)δ8.28(d,j=1.4hz,1h),8.08(d,j=8.8hz,1h),7.76﹣7.67(m,3h),7.45(qd,j=3.5,1.4hz,3h),7.44﹣7.35(m,2h),7.32(dd,j=8.8,2.6hz,1h),7.15﹣7.07(m,2h),3.84(td,j=7.2,1.3hz,2h),2.97(t,j=7.3hz,2h)。

[0088]

对l-b-cn化合物进行红外分析,分析结果如图5所示,l-b-cn的ftir(kbr,cm-1

):3087-3070(=c-h),1643(c=n),2230(-cn),1250(c-o-c)。

[0089]

从核磁共振分析结果和红外分析结果可以看出,所制备的l-b-cn化合物结构式符合目标产物要求。

[0090]

3、无定型低软化点邻苯二甲腈单体l-cn

[0091]

对步骤(3)制备的l-cn化合物进行核磁共振(1hnmr和

13

cnmr)分析,分析结果如图3和图4所示。

[0092]

l-cn的1h nmr(400mhz,chloroform-d)δ7.72(d,j=8.6hz,1h),7.35﹣7.19(m,5h),7.06﹣6.98(m,2h),3.01(t,j=6.9hz,2h),2.80(t,j=6.9hz,2h),1.34(s,2h)。

[0093]

13

c nmr(101mhz,chloroform-d)δ124.38,114.22,100.65,97.79,93.37,83.77,83.72,83.04,79.94,77.86,77.43,71.00,39.84,39.52,39.20,5.88,1.79。

[0094]

对l-cn化合物进行红外分析,分析结果如图6所示。l-cn的ftir(kbr,cm-1

):3368(-nh2),3073and 3035(-c-h of benzene),2930and 2858(-c-h stretching of ch2),2230(-cn),1250(c-o-c)。

[0095]

元素分析结果为:cal.%:c:72.98,h:4.94,n:15.97;found%:c:72.47,h:5.26,n:15.59。

[0096]

从核磁共振分析结果和红外分析结果可以看出,所制备的l-cn化合物结构式符合目标产物要求。

[0097]

(ⅱ)无定型低软化点邻苯二甲腈单体加工性能和固化性能分析

[0098]

对所制备得到的l-cn进行dsc测试,测试结果如图7(a)所示。从图中可以看出,其tg=-16℃。

[0099]

对所制备得到的l-cn进行热重分析,分析结果如图7(b)所示。从图中可以看出,其t

d5

=355℃。

[0100]

对所制备得到的l-cn流体采用流变仪进行流变测试,得到粘度随温度变化的流变曲线,如图8所示。从图8(a)中可以看出,l-cn在40℃时粘度为24pa.s,温度升高到50℃下降到1pa.s以下。同时可以看到其在210℃左右粘度开始剧烈上升,在234℃时粘度达到105pa.s,其表现出了显著的自固化催化特性。而石油基参比物4-apn在熔点136度附近开始熔融,粘度下降,在300度的温度范围内没有观察到粘度上升。由此可以看出l-cn具有很低的加工粘度和宽温度加工窗口。在低温下仍具有良好的加工性能,其加工温度明显低于目前已报道的邻苯二甲腈单体。低温下粘度的快速上升表明l-cn具有很高的固化反应效率,高于绝大多数目前已报道的自催化pn体系。这可能与脂肪氨基的强亲核反应活性有关。图8(b)中l-cn在180℃的等温流变曲线可以看出其在180等温处理8min左右粘度开始快速上升,进一步表明l-cn具有很高的固化反应活性。

[0101]

实施例2

[0102]

本实施例提供的无定型低软化点邻苯二甲腈单体制备步骤如下:

[0103]

(1)向150ml的三口瓶中加入130ml甲醇,然后将酪胺(ta)13.7g(0.1mol)和苯甲醛(0.15mol)加入到甲醇中,再滴加1.0ml盐酸形成反应液,随后将反应液以8℃/min的升温速率加热至100℃进行回流,回流反应4h后终止反应得含反应产物的液态体系,待含反应产物的液态体系冷却至室温后进行过滤,所得滤饼使用去离子水洗涤至中性,随后将洗涤后的滤饼在真空烘箱内于80℃干燥12h得到白色产物l-b化合物;

[0104]

(2)向150ml的三口瓶中加入100ml dmso,然后将l-b化合物13.5g(0.06mol)、4-硝基邻苯二甲腈15.58g(0.09mol)、na2co33.18g(0.03mol)和18冠醚1.59g(0.006mol)加入dmso中形成反应液,随后将反应液以2℃/min的升温速率加热至40℃反应12小时终止反应得含反应产物的液态体系;待含反应产物的液态体系冷却至室温后,加入300ml去离子水进行沉淀、过滤,所得滤饼依次用去离子水洗涤和乙醇洗涤至中性,随后在真空烘箱内于80℃干燥12h得到棕黄色产物l-b-cn化合物;

[0105]

(3)向500ml的三口瓶中依次加入l-b-cn(14.04g,0.04mol),400ml由盐酸、水和无水乙醇的复合溶液(体积比1:15:15)形成反应液,随后将反应液以2℃/min的升温速率加热至40℃反应36h,随后终止反应得含反应产物的液态体系;而后将含反应产物的液态体系于85℃旋蒸浓缩1.5h,之后过滤得到脂肪胺盐酸盐滤饼;将所述滤饼依次用乙酸乙酯、四氢呋喃和二氯甲烷进行搅拌洗涤,然后将滤饼在水中分散,边搅拌边加入碳酸钠调成碱性(ph=9),有粘稠状物质生成,随后对所得液态体系加入乙酸乙酯进行萃取并分离出有机层,将有机层用去离子水洗涤三次后用无水硫酸钠干燥,随后于85℃旋蒸8h得到黄色透明液体产物l-cn,即无定型低软化点邻苯二甲腈单体。

[0106]

实施例3

[0107]

本实施例提供的无定型低软化点邻苯二甲腈单体制备步骤如下:

[0108]

(1)向150ml的三口瓶中加入40ml甲醇,然后将酪胺(ta)13.7g(0.1mol)和苯甲醛(0.1mol)加入到甲醇中,再滴加0.3ml硫酸形成反应液,随后将反应液于25℃反应10h后终止反应得含反应产物的液态体系,待含反应产物的液态体系冷却至室温后进行过滤,所得滤饼使用去离子水洗涤至中性,随后将洗涤后的滤饼在真空烘箱内80℃干燥12h得到白色

产物l-b化合物;

[0109]

(2)向150ml的三口瓶中加入100ml dmso,然后将l-b化合物13.5g(0.06mol)、4-硝基邻苯二甲腈10.38g(0.06mol)、nahco312.6g(0.15mol)和18冠醚1.59g(0.006mol)加入dmso中形成反应液,随后将反应液以2℃/min的升温速率加热至80℃反应4小时终止反应得含反应产物的液态体系;待含反应产物的液态体系冷却至室温后,加入300ml去离子水进行沉淀、过滤,所得滤饼依次用去离子水洗涤和乙醇洗涤至中性,随后在真空烘箱内80℃干燥12h得到棕黄色产物l-b-cn化合物;

[0110]

(3)向2000ml的三口瓶中加入l-b-cn(14.04g,0.04mol),1200ml由盐酸、水和无水乙醇组成的复合溶液(体积比1:40:40)形成反应液,随后将反应液以8℃/min的升温速率加热至80℃反应12h,随后终止反应得含反应产物的液态体系,而后将含反应产物的液态体系于85℃旋蒸浓缩1.5h,随后过滤得到脂肪胺盐酸盐滤饼,将所述滤饼依次用乙酸乙酯、四氢呋喃和二氯甲烷进行搅拌洗涤,然后将滤饼在水中分散,边搅拌边加入碳酸钠调成碱性(ph=11),有粘稠状物质生成,之后对所得液态体系加入二氯甲烷进行萃取并分离出有机层,将有机层用去离子水洗涤三次后用无水硫酸钠干燥,随后于85℃旋蒸8h旋蒸得到黄色透明液体产物l-cn,即无定型低软化点邻苯二甲腈单体。

[0111]

实施例4

[0112]

本实施例以实施例1得到的l-cn制备邻苯二甲腈树脂,将液体l-cn在氮气氛围下,依次按照以下温度梯度进行固化操作:

[0113]

预固化程序:150℃下保温2h,160℃下保温3h,180℃下保温2h,200℃下保温2h;

[0114]

后固化程序:225℃保温3h,250℃保温3h,275℃保温3h,300℃保温3h。

[0115]

后固化结束后随炉冷却至室温,即得到邻苯二甲腈树脂。不同后固化温度得到的树脂分别命名为l-cn-225、l-cn-250、l-cn-275、l-cn-300。

[0116]

在氮气氛围下,对固化后所得邻苯二甲腈树脂进行热重分析,如图9所示。从图9可以看出,l-cn-300测得的5%失重(t

d5

)的温度约为490℃,800℃残碳率为76%。

[0117]

对l-cn-225、l-cn-250和l-cn-300进行dma测试,测试结果如图10所示。从图10中可以看出,l-cn-300的玻璃化转变温度(tg)》400℃。并且可以看出邻苯二甲腈树脂的热稳定性和热机械性能可以通过后固化温度加以调控。

[0118]

应用例

[0119]

本应用例以实施例1制备的l-cn与4,4

’‑

二苯醚咪唑二腈为原料,按照以下步骤制备热固性树脂:

[0120]

(1)将3g l-cn(或6g)和5.639g 4,4

’‑

二苯醚咪唑二腈(4-podci)摩尔比分别为1:1和2:1溶解于200ml四氢呋喃中并混合均匀,再将所得混合液经旋干、研磨,得到共混粉末,分别命名为l-cn/4podci 1-1和l-cn/4podci 2-1。

[0121]

(2)将所得共混粉末在氮气氛围下,依次按照以下温度梯度进行固化操作:150℃下保温1h,210℃下保温8h,300℃下保温1h,固化结束后随炉冷却至室温,即得到芳氰基树脂。

[0122]

对步骤(1)得到的两种共混粉末采用tga和dsc进行测试,测试结果如图11和图12所示。结果表明l-cn与4-podci共混粉末具有优异的热稳定性,显著改善了l-cn单体在较低温度下的挥发。这可能是l-cn的脂肪胺基与4-podci的咪唑nh成盐导致的。共混物在60℃之

后发生熔融,在220℃左右出现明显的固化放热峰,说明l-cn与4-podci共混体系已经发生了固化反应。并且相比于纯的4-podci(tm=375℃,见图13),l-cn的引入可以显著降低其熔点和固化反应放热峰值温度。因此l-cn可以作为芳氰基单体的改性剂和固化剂使用。

[0123]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1