压力检测装置及其制作方法与流程

压力检测装置及其制作方法

1.本技术是申请号为201910924321.3、申请日为2019年09月27日、名称为“压力检测装置及其制作方法”的中国发明专利申请的分案申请。

技术领域

2.本发明有关一种压力检测装置,更特别有关一种制作简单且成本低廉的电容式压力检测装置及其制作方法。

背景技术:

3.已知的压力检测器是将驱动电极和检测电极形成一个独立模块,再通过额外的连接器将所述驱动电极和所述检测电极与电路板连接。

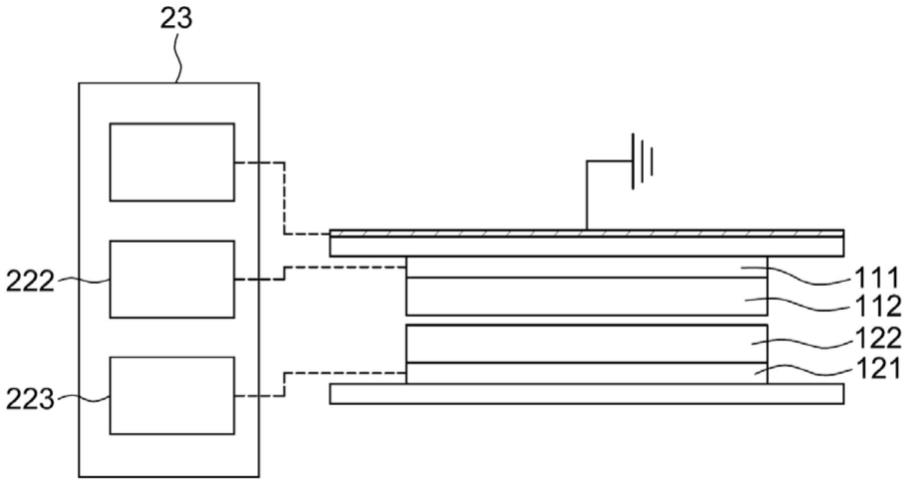

4.例如,美国专利申请号us 2017/0350771 a1提出的压力检测器,包含上电极111、下电极121以及一对力检测层112、122以形成一个独立的压力检测装置。该压力检测器需通过连接器连接至系统23的驱动电路222及检测电路223。

技术实现要素:

5.本发明提供一种驱动电极和接收电极在电路板制作工艺中直接布局于电路板上的压力检测装置及其制作方法,而无须使用额外的连接器。

6.本发明还提供一种具有可重复黏贴的高分子材料层的压力检测装置,当该高分子材料层受到压力时,其介电常数(dielectric constant)会发生变化。

7.本发明提供一种包含基板、高分子材料层以及黏胶层的压力检测装置。所述基板上电路布局有驱动电极和接收电极。所述高分子材料层覆盖于所述驱动电极及所述接收电极上,其中所述高分子材料层受力时发生电容值变化,且当所述电容值变化超过阈值时表示存在外力。所述高分子材料层通过所述黏胶层重复装卸于所述基板上。

8.本发明还提供一种压力检测装置的制作方法,包含下列步骤:提供电路板;在所述电路板上形成驱动电极、接收电极以及与所述驱动电极及所述接收电极分别连接的走线;提供高分子材料层,其中该高分子材料层受力时发生电容值变化,并当所述电容值变化超过阈值时表示存在外力;以及将所述高分子材料层覆盖于所述驱动电极及所述接收电极上并通过黏胶层重复装卸于所述电路板上。

9.本发明还提供一种包含基板以及高分子材料层的压力检测装置。所述基板上电路布局有多组驱动电极和接收电极。所述高分子材料层通过黏胶层重复装卸于所述基板并同时覆盖于所述多组驱动电极和接收电极上,其中所述高分子材料层受力时发生电容值变化,且当所述电容值变化超过阈值时表示存在外力。

10.本发明个实施例中的基板可为印刷电路板(pcb)或可挠基板(fcb)。

11.为了让本发明的上述和其他目的、特征和优点能更明显,下文将配合所附图示,详细说明如下。此外,于本发明的说明中,相同的构件以相同的符号表示,于此合先述明。

附图说明

12.图1是已知压力检测器的示意图;

13.图2a是本发明第一实施例的压力检测装置未受到按压的示意图;

14.图2b是本发明第一实施例的压力检测装置受到外力按压的示意图;

15.图2c-2d是本发明其他实施例的压力检测装置的示意图;

16.图3是本发明实施例的压力检测装置的上视图;

17.图4a-4c是本发明某些实施例的压力检测装置的电极图样的示意图;

18.图5是本发明实施例的压力检测装置的电极及高分子材料层的配置图;

19.图6是本发明实施例的压力检测装置的电极及高分子材料层的另一配置图;

20.图7是本发明第二实施例的压力检测装置的剖视图;

21.图8是本发明第三实施例的压力检测装置的剖视图;及

22.图9是本发明实施例的压力检测装置的制作方法的流程图。

23.附图标记说明

24.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压力检测装置

25.21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

26.211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

驱动电极

27.213

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接收电极

28.23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高分子材料层

29.231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

黏胶层

30.25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凸块

31.215、217

ꢀꢀꢀꢀꢀꢀꢀꢀ

走线

具体实施方式

32.请参照图2a及2b所示,其为本发明第一实施例的压力检测装置200的剖视图;其中,图2a显示压力检测装置200未受到外力按压,图2b显示压力检测装置200受到外力f按压而使得高分子材料层23向上发生形变。本发明中,高分子材料层23的材料是选择为当高分子材料层23承受压力时,高分子材料层23的介电常数发生变化。因此,当高分子材料层23配置于通电的两电极之间时,由于介电常数发生变化,而使得两电极之间的电容的电容值发生变化,而可感测压力。例如,当电容值变化超过阈值时,处理器则可判定为存在外力f。本发明中,处理器通过基板21上的走线连接于所述两电极。

33.本发明实施例中,高分子材料层23的第一表面(例如图2a及图2b中面对基板21的上表面)不接触所述基板21及该基板21上的其他电路。

34.压力检测装置200例如适用于各种通过检测按压信号来检测输入的输入设备,例如鼠标、键盘、遥控器、触摸板等,但并不以此为限。

35.请同时参照图3,其为本发明实施例的压力检测装置200的上视图。压力检测装置200包含基板21、高分子材料层23以及黏胶层231。某些实施例中,压力检测装置200还包含凸块(bump)25配置于高分子材料层23的不面对基板21的第二表面(例如图2a-2b显示为下表面)。所述凸块25是为了让外力f能够均地施加于高分子材料层23而设置,但可选择不予实施。所述凸块25的截面积可选择为等于或小于高分子材料层23,并无特定限制。所述凸块

25未接触高分子材料层23的表面可形成曲面或平面。所述凸块25例如为塑料或玻璃材质,可相对装置按键的底部配置,以接受按键的压力。

36.基板21例如是印刷电路板(pcb)或软性电路板(fcb),并无特定限制。基板21上具有电路布局,其包含驱动电极211和接收电极213,并具有多条走线(例如图3显示两条走线215、217,但并不限于此)分别连接于驱动电极211及接收电极213。驱动电极211和接收电极213是配置于相同平面上。换句话说,在制作基板21时,所述多条走线(铜、金或银等导电线)与驱动电极211和接收电极215是同时制作在基板21上的。此外,基板21上还同时制作有用于设置其他电子组件,例如处理器及驱动电路,的电气接点(electrical contact)。

37.高分子材料层23覆盖于驱动电极211及接收电极213上。一种实施方式中,高分子材料层23还覆盖于所述驱动电极211与所述接收电极213之间的空间(或空隙)上。高分子材料层23用于当接受外力f按压时,高分子材料层23的部分被挤压而进入所述驱动电极211与所述接收电极213之间的空间内,藉此改变其间的电容的电容值。亦即,在检测驱动电极211与接收电极213之间的电容值变化时,所述驱动电极211与所述接收电极213之间的距离(例如图2a及图2b中的横向距离)不发生变化,所述电容值变化是因为外力f导致高分子材料层23的电性改变(即使未发生形变)所造成,进而改变了接收电极213的检测信号。高分子材料层23可选择为透光或不透光材质,并无特定限制。

38.黏胶层231用于将高分子材料层23黏接于基板21。一种非限定的实施例中,黏胶层231配置于高分子材料层23的外围(如图3所示),并黏合于基板21表面。藉此,当高分子材料层23接合于基板21后,则可形成电容式压力检测装置。由于电极组(包含驱动和接收电极)是直接制作于基板21表面,所述电容式压力检测装置无须通过额外的电子连接器连接至基板21。一种非限定的实施例中,黏胶层231的材料选择为可进行重复黏贴,而使得高分子材料层23可从基板21移除并通过黏胶层231重复黏贴于基板21。

39.某些实施例中,黏胶层231是先配置于基板21表面,如图2c所示。高分子材料层23可通过所述黏胶层231接合至基板21或从基板21移除。例如,当高分子材料层23从基板21移除时,并不会同时移除黏胶层231。

40.其他实施例中,高分子材料层23是直接打印或镀膜在基板21表面(可覆盖或不覆盖于驱动电极211与接收电极213上),藉此可省略黏胶层231,如图2d所示。本例子中,外力可直接施压于高分子材料层23上,或通过凸块25进行施压以改变其介电常数。

41.必须说明的是,虽然图2a及2b仅显示一个驱动电极211及一个接收电极213,其是为了简化图示以显示高分子材料层23受到按压时所产生的形变。然而,必须说明的是,高分子材料层23受到外力f按压时并非一定产生形变才能改变其介电常数。图2b只是为了便于理解而利用高分子材料层23的形变表示按压状态。本发明中,驱动电极tx和接收电极rx可具有任何适当配置,如图4a-4c显示不同配置,且其间的距离优选介于预定距离范围内。驱动电极tx通过走线(例如215)从驱动电路接收驱动信号,而接收电极rx通过走线(例如217)输出检测信号至处理器进行压力判断。

42.图4a中,驱动电极tx和接收电极rx是以同心圆配置,电极宽度例如为200微米,而驱动电极tx与接收电极rx之间的距离例如为150微米。图4b中,驱动电极tx和接收电极rx也是以同心圆配置,电极宽度例如为150微米,而驱动电极tx与接收电极rx之间的距离例如为250微米。图4c中,驱动电极tx和接收电极rx是以直线平行配置,电极宽度例如为200微米,

而驱动电极tx与接收电极rx之间的距离例如为200微米。

43.请参照图7,其为本发明第二实施例的压力检测装置700的剖视图。压力检测装置700与图2a的压力检测装置200的差异在于,(1)图7的压力检测装置700的基板71上另于基板制作时形成有金属层712、714用于与黏胶层731黏接,如此可降低黏胶层731的厚度;及(2)图7中的凸块75显示为与高分子材料层73具有大致相同的尺寸。压力检测装置700的组件,包含基板71、驱动电极711、接收电极713、黏胶层731及高分子材料层73则与第一实施例相同,故于此不再赘述。

44.请参照图8,其为本发明第三实施例的压力检测装置800的剖视图。压力检测装置800与图2a的压力检测装置200的差异在于,(1)图8的压力检测装置800还包含乘载层84接合于高分子材料层83的不面对基板81的表面(图8中的下表面),用于乘载高分子材料层83;及(2)图8的基板81上形成两电极组811、813及815、817。本实施例中,乘载层84的面积大于高分子材料层83,且黏胶层831配置于乘载层84。乘载层84的材料可选择相同或不同于高分子材料层83。一种非限定的实施例中,乘载层84例如为弹性塑料层、硬塑料层或用于结合高分子材料层83与凸块85的双面胶。压力检测装置800的组件,包含基板81、驱动电极811及815、接收电极813及817、凸块85、黏胶层831以及高分子材料层83与第一实施例相同,故于此不再赘述。

45.请参照图5所示,其为本发明实施例的压力检测装置的电极及高分子材料层的配置图。基板51上配置有多组驱动电极tx和接收电极rx,并具有多条走线分别连接所述驱动电极tx和所述接收电极rx。每组驱动电极tx和接收电极rx分别对应高分子材料层,例如图5所示的531~536,以在同一个基板51上形成多个压力检测点。每个压力检测点的结构选自图2a-3或图7-8。基板51上配置多个压力检测点的数目及位置可根据实际应用而定,只要于制作电路板时制作相应的电极组即可。多个凸块可选择分别对应每个压力检测点配置于高分子材料层531~536上。

46.请参照图6所示,其为本发明实施例的压力检测装置的电极及高分子材料层的另一配置图,同样包含基板61及高分子材料层63。所述基板61上具有电路布局,其包含多组驱动电极tx和接收电极rx,例如图6显示6组阵列排列的电极组。基板61上还电路布局有多条走线分别连接于所述驱动电极tx及所述接收电极rx。

47.图6中,高分子材料层63黏接于基板61并同时覆盖于所述多组驱动电极tx和接收电极rx上。图6与图5的差异在于,图6仅使用一个高分子材料层63覆盖多个电极组。同理,高分子材料层63是通过黏胶层(未绘示)黏接于所述基板61。本实施例中,黏胶层可配置于高分子材料层63的外围和/或所述多组电极组之间。高分子材料层63同样是可拆卸的接合于基板61。

48.同理,为了让外力能均匀施加于高分子材料层63,图6的压力检测装置还包含多个凸块配置于所述高分子材料层63的不面对所述基板61的表面,并分别对位于一组驱动电极和接收电极,其对位方式如图2a-3及图7-8所示。一种非限定的实施例中,图6的压力检测装置还包含乘载层(如图8所示)配置于高分子材料层63的不面对基板61的表面。所述乘载层可与高分子材料层63具有相同或不同材质。如果采用乘载层,可选择不使用凸块。

49.请参照图9所示,其为本发明实施例的压力检测装置的制作方法的流程图,包含下列步骤:提供电路板(步骤s91);在所述电路板上形成驱动电极、接收电极以及与所述驱动

电极及所述接收电极分别连接的走线(步骤s93);提供高分子材料层(步骤s95);以及将所述高分子材料层覆盖于所述驱动电极及所述接收电极上并黏接于所述电路板(步骤s97)。

50.请同时参照图3及9所示,接着说明本实施例的一种实施方式。

51.步骤s91:首先,提供一个印刷电路板或可挠基板,并于其上设定电路走线、电极以及组件电性接点。

52.步骤s93:接着,利用电路板制作工艺,在基板21上形成驱动电极211、接收电极213以及与所述驱动电极211及所述接收电极213分别连接的走线215、217。可以了解的是,电路板21上可包含其他走线及电气接点。制作电路板的方式为已知,故于此不再赘述。由于驱动电极211及接收电极213已经直接形成在电路板21上,故不需要额外的连接器。

53.步骤s95:接着,提供至少一片高分子材料层23,该高分子材料层23的尺寸及形状预先根据驱动电极211及接收电极213的范围及样式而设定。接着,在高分子材料层23的适当位置配置,例如涂布或黏贴,黏胶层231。根据不同电极样式,黏胶层231配置于高分子材料层23的不同位置。另一种实施方式,黏胶层231亦可先配置于基板21上,再当结合基板21及高分子材料层23时与高分子材料层23黏合。

54.当高分子材料层23乘载于乘载层上时,如图8所示,黏胶层231可选择配置于乘载层。凸块25可选择地配置于乘载层上不面对基板21的表面。

55.步骤s97:最后,只要将所述高分子材料层23覆盖于驱动电极211及接收电极231上并黏接于电路板21,即完成本实施例的压力检测装置。

56.此外,还可在高分子材料层23的不面对所述电路板21的表面选择黏接凸块25;其中,凸块25的数量、尺寸及位置相对于电极组而配置。

57.必须说明的是,虽然本案图示中高分子材料层面向基板的表面是显示成平面,但本发明并不限于此。其他实施例中,当高分子材料层接附于电极时,有部分延伸入驱动电极与接收电极之间,亦即高分子材料层面向基板的表面是凹凸表面,其他接附于电极的部分较薄而对位于电极之间的部分较厚。

58.可以了解的是,本发明说明中的组件数量,例如电极数量、走线数量、凸块数量、高分子材料层数量及黏胶层数量仅为例示,并非用以限定本发明。

59.综上所述,已知压力检测器并非直接与电路板一体成型,而需要使用额外的连接器与电路板连接。因此,本发明另提供一种压力检测装置(例如图2至8)及其制作方法(例如图9),其于制作电路板时即同时制作压力检测装置的驱动电极及接收电极。最后只要将高分子材料层贴附于电极区域,即完成压力检测装置的制作,其制程简单且成本低廉。

60.虽然本发明已通过前述实例披露,但是其并非用以限定本发明,任何本发明所属技术领域中具有通常知识技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与修改。因此本发明的保护范围当视后附的权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1